预制构件的深化设计阶段是工业化建筑生产中非常重要的环节。由于预制混凝土构件是在工厂生产、运输到现场进行安装,构件设计和生产的精确度就决定了其现场安装的准确度,所以要进行预制构件设计的“深化”工作,其目的是保证每个构件到现场都能准确地安装,不发生错漏碰缺。

一栋普通工业化建筑往往存在数千个预制构件,要保证每个预制构件到现场拼装不发生问题,靠人工进行校对和筛查显然是不可能的,但BIM技术可以很好地担负起这个责任,利用BIM模型,可以把可能发生在现场的冲突与碰撞在模型中进行事先消除。

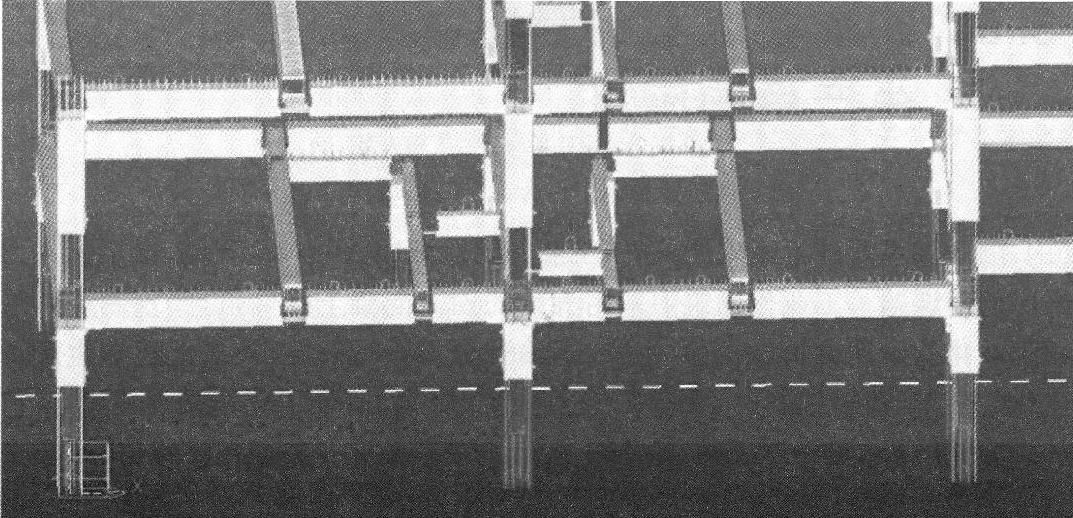

深化设计人员通过使用BIM软件对建筑模型进行碰撞检测,不仅可以发现构件之间是否存在干涉和碰撞,还可以检测构件的预埋钢筋之间是否存在冲突和碰撞,根据碰撞检测的结果,可以调整和修改构件的设计并完成深化设计图。如图4-11所示是利用BIM模型进行预制梁柱节点处的碰撞检测。

图4-11 利用BIM模型进行预制梁柱节点处的碰撞检测

由于工业建筑工程预制构件数量多,建筑构件深化设计的出图量大,采用传统方法手工出图工作量相当大,而且若发生错误改图也不可避免。

采用BIM技术建立的信息模型深化设计完成之后,可以借助软件进行智能出图和自动更新,对图纸的模板做相应定制后就能自动生成需要的深化设计图,整个出图过程无须人工干预,而且有别于传统CAD创建的数据孤立的二维图,一旦模型数据发生修改,与其关联的所有图都将自动更新。

图样能精确表达构件相关钢筋的构造布置,各种钢筋弯起的做法、钢筋的用量等可直接用于预制构件的生产。例如,一栋3层的住宅楼工程,建筑面积为1000m2,从模型建好到全部深化设计图出图完成只需8天时间,通过BIM技术的深化设计减少了深化设计的工作量,避免了人工出图可能出现的错误,大大提高了出图效率。(https://www.xing528.com)

例如,某工程采用预制装配式框架结构体系,建筑面积为1008m2,建筑高度为14.1m,地上3层(即实际建筑的首层、标准层和顶层部分),梁柱节点现浇及楼板是预制现浇叠合,其他构件工厂预制,预制率达到70%以上。该工程的建设采用BIM技术进行了深化设计。该住宅楼共有预制构件372个,其中外墙板59块,柱78根,主、次梁共计142根,楼板(预制现浇叠合板,含阳台板)86块,预制楼梯6块,利用传统Tekla Structures中自带的参数化节点无法满足建筑的深化设计要求,所有构件独立配筋,人工修改的工作量很大。

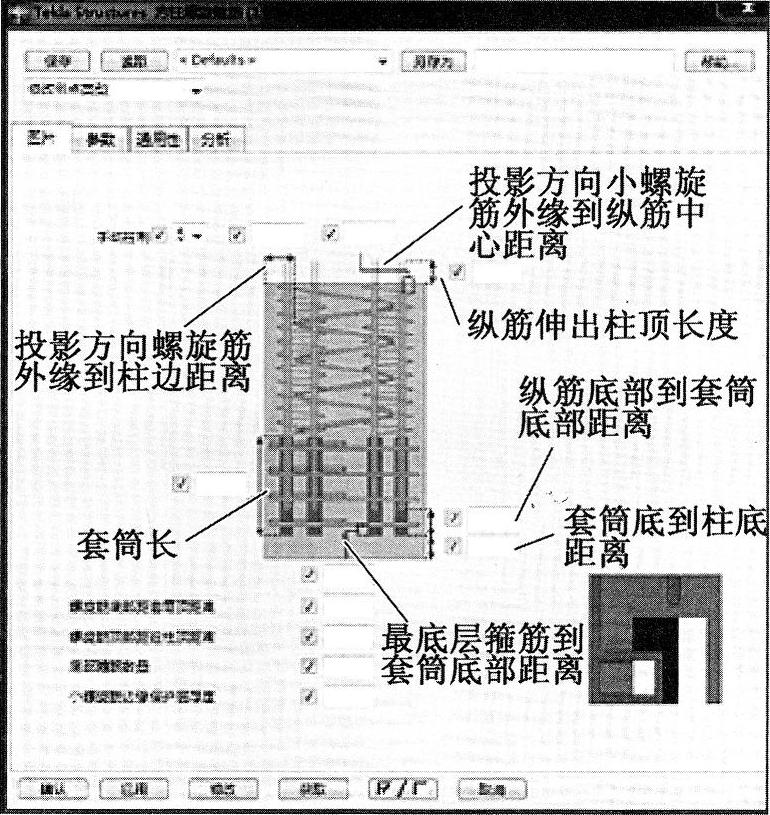

为提高工作效率,建设团队对Tekla进行二次开发,除一些现浇构件外,把标准的预制构件都做成参数化的形式(见图4-12)。

通过参数化建模极大地提高了工作效率,典型的如外墙板,在不考虑相关预埋件的情况下配筋分两种情况,即标准平板配筋和开口配筋,其中开口分为开口平板和开口L形板片两种,开口平板的窗口又有三种类型,女儿墙也有L形板片和标准板片两种,若干组合起来进行手动配筋相当繁琐,经过对比考虑将外墙板做成三种参数化构件,分别对应标准平板、开口墙板和女儿墙,这样就能满足所有墙板的配筋要求。

经过实践统计,如果手动配筋,所有墙板修改完成最快也需要两个人一周的时间,而通过参数化的方式,建筑整体结构模型搭建起来只需一个人2天的时间,大大提高了深化设计的效率。

图4-12 预制柱的参数化界面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。