高速铁路轨道是高速列车运行的基础,其结构应当满足该线路每年通过的最大运量和最高行车速度的要求,高速铁路轨道主要由钢轨、轨枕、道岔、扣件和轨下基础组成。

(一)钢轨

钢轨是轨道结构的主要部件之一。作为直接与车轮接触的钢轨,支承并引导高速列车的行驶方向,直接承受来自高速列车的重力、车轮给予钢轨的纵向力和横向力并传递给轨枕道床及扩散至路基或桥隧建筑物上,同时为车轮的滚动提供阻力最小表面。另外在电气化铁路和自动闭塞区段,钢轨还作为轨道电路的一部分使用。为了减轻钢轨重量并使之具有最佳抗弯性能,钢轨的断面采用“工”字形,由轨头、轨腰和轨底组成,如图2-4-1所示。

高速铁路钢轨的高质量体现在钢质纯净度、钢轨的内在和表面质量、外部几何尺寸精确度(允许尺寸偏差)、外观平直度上,外部尺寸精度包括允许尺寸偏差和平直度要求,钢轨尺寸的精确和外形的平直是轨道平顺的基本保证之一。表2-4-2规定了京沪标准钢轨主要部位尺寸的允许偏差(mm)。

图2-4-1 钢轨断面图

表2-4-2 京沪标准钢轨主要部位尺寸允许偏差(mm)

高速铁路钢轨折损的主要形式是由于钢轨的内部夹杂、缺陷所引起的疲劳折损。通过提高钢轨材质的纯净度,严格限制P、S、AI、H、O等有害元素化学成分的含量、对残留元素的含量作出了规定等方法提高了力学性能、焊接性能等使用性能及减少钢轨疲劳折损、提高钢轨使用可靠性,延长其使用寿命。

(二)轨枕

轨枕是钢轨的支座,在轨道结构中主要作用是承担来自钢轨的压力,并将作用力传至道床,同时有效地保持钢轨的位置、方向及轨距等轨道形位。目前,世界高速铁路有砟轨道广泛采用钢筋混凝土轨枕,我国既有铁路干线大部分铺设了钢筋混凝土枕,高速铁路则要求全部采用钢筋混凝土枕。

混凝土枕的优点和缺点如下。

1.优点

(1)混凝土枕纵、横向阻力大,能提供足够的稳定性,满足高速铁路稳定性的要求。

(2)混凝土轨枕材源较多,能够保证尺寸一致,使轨道的弹性均匀,可以满足高速度、大运量的要求。

(3)混凝土枕不受气候、腐蚀、虫蛀以及火灾的影响,坚固耐用。

(4)使用寿命长,稳定性高,养护工作量小,损伤率和报废率低。在无缝线路上,钢筋混凝土轨枕比木枕的稳定性平均提高了15%~20%,因此,尤其适用于高速客运线。如日本的新干线、俄罗斯的高速干线都铺有设。

2.缺点

钢筋混凝土枕重量大。比如,英国的钢筋混凝土轨枕每根重达285 kg,美国的重达280 kg,德国的虽然较轻,也有230 kg,因此适应性不强。

我国铁路使用的整体式混凝土枕,基本上分为Ⅰ、Ⅱ、Ⅲ型。Ⅰ型和Ⅱ型混凝土枕长度都是2 500 mm,不能满足技术要求,在高速线路上表现为承载能力明显不足。因此,我国客运专线线路上采用长度为2 600 mm的Ⅲ型混凝土枕。

《高速铁路设计规范(试行)》中规定,“正线有砟轨道应采用2.6 m长混凝土轨枕,每千米铺设1 667根,固采用跨区间无缝线路,轨枕间距按60 cm等间距均匀布置,可有效地降低高频冲击力,道岔区段应铺设混凝土岔枕。”

(三)扣件

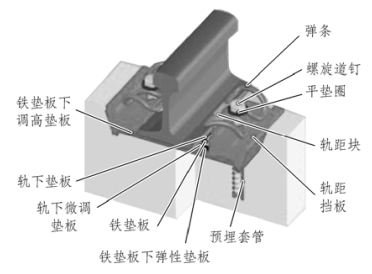

扣件是连接钢轨和轨枕并使之形成轨排的部件,是关系到无砟轨道成败的一项重大关键技术,在保证轨道稳定性、可靠性方面起着重要作用。扣件除了限位功能以外,更重要的是提供了防止轨道爬行所需的阻力,如图2-4-2和2-4-3所示。

图2-4-2 英国潘德罗扣件

图2-4-3 ω型弹条扣件

高速铁路列车运行速度高、行车密度大,对轨道平顺性有极高的要求。因此对钢轨扣件有比一般线路更高的技术要求,高速铁路对扣件的要求如下。

(1)扣件的弹性件要具有足够的扣压力来确保线路纵、横向稳定和轨距稳定的能力。

(2)扣件有良好的降噪、减振性能,即要求扣件采用弹性更好的缓冲垫板。

(3)为保证高速铁路行车的绝对安全,要求扣件有良好的绝缘性能以提高轨道电路工作的可靠性,延长轨道电路长度以减低轨道电路的投资,两股钢轨间应有足够的阻抗,以保证轨道电路的正常工作。

(4)质量要求外形尺寸的精确度,内部质量的纯净度,内部缺陷采用着色探伤、超声波探伤检查,表面缺陷则采用磁粉检查。

(5)扣件的维修次数少,各部件有足够的刚硬性、柔韧性、抗弯性和耐久性,扣件扣压保持力好,以降低日常维修工作量。

高速铁路的扣件除要求具有足够的扣压力以确保线路的纵、横向稳定之外,还要求弹性好,以保证良好的减振、降噪性能;扣压力保持能力好,以降低日常维修的工作量;绝缘性能好,以提高轨道电路工作的可靠性,延长轨道电路长度,降低轨道电路投资。

(四)道床

道床通常指的是轨枕下面,路基面上铺设的道砟垫层。为了提高线路阻力,保持轨道稳定,对于不同线路条件有不同的道床断面尺寸,在自动闭塞区段,为了避免传失轨道电流,道床顶面应比轨枕顶面低20~30 mm;同时由于我国多数情况是用钢轨传输信号电流构成轨道电路,道床的状态对轨道电路影响很大,所以对道床材料有一定要求。高速铁路线路的道床要有足够的厚度,以减少路基面所受的压力和振动,保证路基顶面不发生永久性变形。

1.有砟轨道

有砟轨道是指轨下基础为石质散粒道床的轨道,通常也称为碎石道床轨道,是轨道结构的主要形式之一,也是一种传统的铁路轨道结构,如图2-4-4所示。

图2-4-4 碎石道床示意图

(1)作用。

① 支承轨枕,把从轨枕上传来的压力均匀地传给路基。

② 固定轨枕的位置,阻止轨枕纵向和横向移动钢轨,保持轨道的稳定。

③ 提供轨道弹性,减缓、吸收轮轨的冲击、振动。

④ 提供良好的排水性能,减少路基病害。

⑤ 便于轨道养护维修作业。

(2)优点。

具有质地坚硬,耐压、耐磨,弹性良好、排水性能好,吸水度小、吸噪特性好、价格低廉、更换与维修方便等优点。

(3)缺点。

由于有砟轨道不均匀下沉产生的120 Hz以下频率的激振严重,导致轨道破损和变形加剧,从而使线路平面几何形状不易保持,使用寿命短;有砟轨道维修工作量显著增加,维修周期明显缩短。

2.无砟轨道

采用混凝土、沥青混合料等整体基础取代传统有砟轨道中的轨枕散粒体碎石道床的轨道结构统称为无砟轨道,如图2-4-5所示。

图2-4-5 无砟轨道示意图

(1)优点。(https://www.xing528.com)

① 轨道具有良好的结构连续性、平顺性、恒定性、耐久性和稳定性,自重轻且质量均衡,变形量小,轨道几何形位能持久保持,从而减小对列车运营的干扰,有利于高速行车,结构高度低,可减小隧道开挖断面等。

② 变形积累慢,工务养护、维修设施减少,养护维修工作量小。

③ 避免优质道砟的使用及环境破坏,免除高速条件下有砟轨道的道砟飞溅,减少客运专线特级道砟的需求。

④ 在刚性整体混凝土底座上,通过安装厂制的橡胶垫板、橡胶靴套或现场浇注的CA砂浆垫层等弹性元件提供的轨道弹性,比在土路基上的碎石道床提供的轨道弹性更加均匀,这有利于提高高速列车的运行平稳性和乘车舒适性。

⑤ 使用寿命长——设计使用寿命60年;轨道高度低,桥梁二期恒载小,隧道净空低,对线路平纵面的要求标准可适当降低。

(2)缺点。

① 轨道造价高:有砟轨道造价为180万/km,无砟轨道双块式造价为350万/km,CRTSⅠ型板式造价为450万/km,CRTSⅡ型造价为50 km/h。

② 建设期工程总投资大于有砟轨道,对基础要求高因而显著提高修建成本,在无砟轨道的施工工艺比较成熟、施工机械比较完善的国家,其工程费用通常比有砟轨道的工程费用高15%~25%,在无砟轨道的施工技术及施工机具正处于发展和逐步完善的国家,其工程投资之比约为2:1。有砟轨道可允许15 cm工后沉降,无砟轨道允许3 cm,由此引起的以桥代路及路基加固的投资巨大。

③ 振动噪声大:减振降噪型无砟轨道目前尚不成功,减振无砟轨道在选型方面存在较大困难。

④ 无砟轨道的基础为刚性基础,其轨道整体弹性差,一旦下部基础残余变形超出扣件调整范围或导致轨道结构裂损,修复和整治都非常困难。

(3)分类。

按其结构可分为枕式无砟轨道和板式无砟轨道。枕式无砟轨道可分为单枕块式和整体枕式;板式无砟轨道可分为预制板式和现浇板式。枕式无砟轨道在德国采用得较多,板式无砟轨道在日本采用得较多,如图2-4-6所示。

图2-4-6 无砟轨道分类

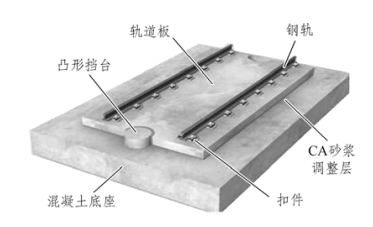

① 板式无砟轨道。板式轨道分为普通平板型、框架型和减振型三种,由钢轨、弹性分开式扣件、充填式垫板、轨道板、板下橡胶垫层(仅减振型板式轨道采用)、CA砂浆调整层、凸形挡台及混凝土底座等组成。如图2-4-7和图2-4-8所示。

图2-4-7 板式无砟轨道

图2-4-8 遂渝线实体板式无砟轨道

a.CRTS型板式无砟轨道。

CRTSⅠ型板式无砟轨道:预制轨道板通过水泥沥青砂浆调整层,铺设在现场浇注的钢筋混凝土底座上,由凸形挡台限位,适应ZPW-2000轨道电路的单元轨道板无砟轨道结构型式。

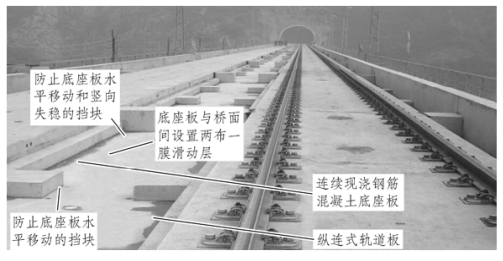

CRTSⅡ型板式无砟轨道:预制轨道板通过水泥沥青砂浆调整层,铺设在现场摊铺的混凝土支承层或现场浇筑的具有滑动层的钢筋混凝土底座(桥梁)上,适应ZPW-2000轨道电路的连续轨道板无砟轨道结构型式,京津城际应用的是CRTSⅡ型板式无砟轨道。

CRTSⅢ型板式无砟轨道:预制轨道板通过水泥沥青砂浆调整层,铺设在现场摊铺的混凝土支承层或现场浇注的钢筋混凝土底座(桥梁)上,并对每块板限位,适应ZPW-2000轨道电路的连续轨道板无砟轨道结构型式。

b.纵连板式无砟轨道。

纵连板式轨道是解决大跨梁上铺设无砟轨道温度伸缩及梁轨相互作用力大、梁端转角超限、梁缝处扣件支点反力超限等问题的有效措施。由钢轨、扣件、纵连板、高弹模砂浆垫层、支承层组成,轨道板板端采用6个连接钢筋全部纵向连接,如图2-4-9所示。

图2-4-9 遂渝线纵连板式无砟轨道

c.单元板式无砟轨道。

由钢轨、扣件、道床板、支承层、CA砂浆、底座等组成,如图2-4-10所示。武汉综合试验段在瓦屋特大桥上采用了减振型单元板式无砟轨道结构,其轨道结构在CA砂浆与轨道板间设了一层弹性垫层。狗河特大桥(直线、长741 m)和双河特大桥(曲线、长740 m)试铺板式轨道。

图2-4-10 预应力钢筋混凝土单元板式轨道

② 枕式无砟轨道。

a.长枕埋入式无砟轨道。

长枕埋入式无砟轨道由整体式混凝土枕和现场浇注的混凝土道床组成,包括钢轨、扣件、穿孔混凝土枕、混凝土道床和混凝土底座。长枕埋入式无砟轨道采用预应力长轨枕,浇入钢筋混凝土道床板中,为了保证轨枕与道床的连接,在轨枕上设5个预留孔,道床板上层纵向钢筋穿过预留孔,增强了轨道的整体性。

图2-4-11 鱼嘴2隧道内长枕埋入式轨道

图2-4-12 秦岭隧道内弹性支承轨道

b.支承块式无砟轨道(整体道床)。

支承块式无砟轨道是将钢轨、扣件连同支承块定位,现场浇筑钢筋混凝土道床。这种轨道结构简单、造价低,施工简便,进度快,不设侧沟,隧道边墙底较高,工程量减少,不在边墙附近进行爆破,边墙稳定性好。但是无法满足地下水较丰富的隧道内排水要求,道床混凝土削弱较多,容易出现纵向裂纹。

c.弹性支承块式无砟轨道。

弹性支承块式无砟轨道分为弹性短轨枕轨道和弹性长枕轨道,弹性短枕轨道又称低振动轨道(LVT)。是瑞士于1966年发明并于隧道内试铺的,其轨下、枕下胶垫提供垂向弹性,包套提供横向弹性,轨道具有较好减振效果,枕下胶垫刚度可在6~160 kN/mm的范围内变化,与有砟轨道相比,减振效果可达6-8dB;弹性长枕轨道作为一种2.5m长预应力枕,道床变宽,埋深减小,可有效解决弹性短枕轨道稳定性、包套积水等问题。如图2-4-13所示。

d.双块式无砟轨道。

德国雷达2000型无砟轨道和旭普林型无砟轨道均属双块式无砟轨道。它由两根桁架形配筋组成的特殊双块式轨枕取代了原Rheda型中的整体轨枕,取消了原结构中的槽形板,统一了隧道、桥梁和路基上的型式,同时,轨道的建筑高度从原来的650 mm降低为472 mm。如图2-4-14所示。

图2-4-13 秦岭隧道内弹性支承轨道

图2-4-14 武广高速铁路中的雷达

我国高速铁路主要采用无砟轨道,在无砟轨道工程技术的设计和施工等方面都取得了很大进步,在秦沈客运专线试铺的长枕埋入式、板式无砟轨道2种结构,经3次综合试验的检验测试,结果表明其完全达到了有关规定和标准的要求,并为无砟轨道的设计和施工积累了宝贵的经验,尤其是板式无砟轨道上使用的CA砂浆配方的开发与应用,接近国际先进水平,为我国高速铁路建设成规模铺设无砟轨道奠定了坚实的基础,武广和郑西高速铁路应用的是双块式无砟轨道,京津城际铁路应用的是板式无砟轨道,无砟轨道技术已在我国高速铁路中被大量采用。

(五)高速道岔

道岔指高速列车在运行过程中,常需要由一条线路转入另一条线路,或跨越其他线路,这就需要设置线路的连接与交叉设备,如图2-4-15所示。由尖轨和转辙器部分、连接部分、辙叉以及岔枕等部分组成,如图2-4-16所示。高速道岔分两类:一类是适用于直向高速行车的道岔,另一类是直向和侧向都能通过高速列车的大号码道岔。

图2-4-15 高速铁路道岔

图2-4-16 高速铁路转辙机装置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。