1)焊缝检测

(1)主控项目。

①焊条、焊丝、焊剂、电渣焊熔嘴等焊接材料与母材的匹配应符合设计要求及国家现行行业标准《建筑钢结构焊接技术规程》(JGJ 81)的规定。焊条、焊剂、药芯焊丝、熔嘴等在使用前,应按其产品说明书及焊接工艺文件的规定进行烘焙和存放。

检查数量:全数检查。

检验方法:检查质量证明书和烘焙记录。

②焊工必须经考试合格并取得合格证书。持证焊工必须在其考试合格项目及其认可范围内施焊。

检查数量:全数检查。

检验方法:检查焊工合格证及其认可范围、有效期。

③施工单位对其首次采用的钢材、焊接材料、焊接方法、焊后热处理等,应进行焊接工艺评定,并应根据评定报告确定焊接工艺。

检查数量:全数检查。

检验方法:检查焊接工艺评定报告。

④设计要求全焊透的一、二级焊缝应采用超声波探伤进行内部缺陷的检查见表4-27,超声波探伤不能对缺陷作出判断时,应采用射线探伤。

表4-27 一、二级焊缝质量等级及缺陷分级

注:探伤比例的计算方法应按以下原则确定:①对工厂制作焊缝,应按每条焊缝计算百分比,且探伤长度应不小于200 mm,当焊缝长度不足200 mm 时,应对整条焊缝进行探伤;②对现场安装焊缝,应按同一类型、同一施焊条件的焊缝条数计算百分比,探伤长度应不小于200 mm,并应不少于1 条焊缝。

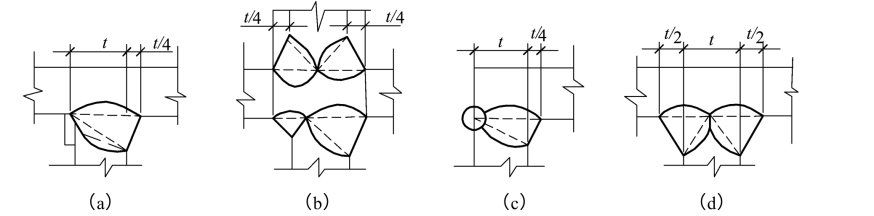

⑤T 形接头、十字接头、角接接头等要求熔透的对接和角对接组合焊缝,其焊脚尺寸不应小于t/4,见图4-27(a)(b)(c);设计有疲劳验算要求的吊车梁或类似构件的腹板与上翼缘连接焊缝的焊脚尺寸为t/2,见图4-27(d),且不应大于10 mm。焊脚尺寸的允偏差为0~4 mm。

检查数量:资料全数检查;同类焊缝抽查10%,且不应少于3 条。

检验方法:观察检查,用焊缝量规抽查测量。

图4-27 焊脚尺寸

⑥焊缝表面不得有裂纹、焊瘤等缺陷。一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。且一级焊缝不得有咬边、未焊满、根部收缩等缺陷。

检查数量:每批同类构件抽查10%,且不应少于3 件;被抽查构件中,每一类型焊缝按条数抽查5%,且不应少于1 条;每条检查1 处,总抽查数不应少于10 处。

检验方法:观察检查或使用放大镜、焊缝量规和钢尺检查,当存在疑义时,采用渗透或磁粉探伤检查。

(2)一般项目。

①对于需要进行焊前预热或焊后热处理的焊缝,其预热温度或后热温度应符合国家现行有关标准的规定或通过工艺试验确定。预热区在焊道两侧,每侧宽度均应大于焊件厚度的1.5倍以上,且不应小于100 mm;后热处理应在焊后立即进行,保时间应根据板厚按每25 mm 板厚1 h 确定。

检查数量:全数检查。

检验方法:检查预、后热施工记录和工艺试验报告。

②二级、三级焊缝外观质量标准应符合规定。三级对接焊缝应按二级焊缝标准进行外观质量检验。

检查数量:每批同类构件抽查10%,且不应少于3 件;被抽查构件中,每一类型焊缝按条数抽查5%,且不应少于1 条;每条检查1 处,总抽查数不应少于10 处。

检验方法:观察检查或使用放大镜、焊缝量规和钢尺检查。

③焊缝尺寸允许偏差应符合国家标准《钢结构工程施工质量验收规范》(GB 50205—2001)的附录A 中表A.0.2 的规定。

检查数量:每批同类构件抽查10%,且不应少于3 件;被抽查构件中,每种焊缝按条数各抽查5%,但不应少于1 条;每条检查1 处,总抽查数不应少于10 处。

检验方法:用焊缝量规检查。

④焊成凹形的角焊缝,焊缝金属与母材间应平缓过渡;加工成凹形的角焊缝,不得在其表面留下切痕。

检查数量:每批同类构件抽查10%,且不应少于3 件。

检验方法:观察检查。

⑤焊缝感观应达到:外形均匀、成型较好,焊道与焊道、焊道与基本金属间过渡较平滑,焊渣和飞溅物基本清除干净。

检查数量:每批同类构件抽查10%,且不应少于3 件;被抽查构件中,每种焊缝按数量各抽查5%,总抽查处不应少于5 处。

检验方法:观察检查。

2)高强度螺栓连接节点检测

(1)主控项目——高强度螺栓终拧扭矩检测。

①一般规定。

a.本节适合于钢结构高强度螺栓连接副终拧扭矩(以下简称高强度螺栓终拧扭矩)的检测。对高强度螺栓终拧扭矩的施工质量检测,应在终拧1 h 之后、48 h 之内完成。检测人员在检测前,应了解工程使用的高强度螺栓的型号、规格、扭矩施加方式。

检查数量:按节点数抽查10%,且不应少于10 个;每个被抽查节点按螺栓数抽查10%,且不应少于2 个。

b.扭剪型高强度螺栓连接副终拧后,除因构造原因无法使用专用扳手终拧掉梅花头者外,未在终拧中拧掉梅花头的螺栓数不应大于该节点螺栓数的5%。对所有梅花头未拧掉的扭型高强度螺栓连接副应采用扭矩法或转角法进行终拧并作标记,进行终拧扭矩检查。

检查数量:按节点数抽查10%,但不应少于10 个节点,被抽查节点中梅花头未拧掉的扭剪型高强度螺栓连接副全数进行终拧扭矩检查。

②检测设备。

扭矩扳手示值相对误差的绝对值不得大于测试扭矩值的3%。扭矩扳手宜具有峰值保持功能。(https://www.xing528.com)

应根据高强度螺栓的型号、规格,选择扭矩扳手的最大量程。工作值宜控制在被选用扳手的量限值20%~80%之间。

③检测技术。

在对高强度螺栓的终拧扭矩进行检测前,应清除螺栓及周边涂层。螺栓表面有锈蚀时,尚应进行除锈处理。

在对高强度螺栓终拧扭矩检测时,应经外观检查或敲击检查合格后进行。

检测时,施加的作用力应位于手柄尾端,用力要均匀、缓慢。扳手手柄上宜施加拉力。除有专用配套的加长柄或套管外,严禁在尾部加长柄或套管后,测定高强螺栓终拧扭矩。

高强螺栓终拧扭矩检测采用松扣-回扣法。先在扭矩扳手套筒和连接板上作一直线标记,然后反向将螺母拧松60°,再用扭矩扳手将螺母拧回原来位置(即扭矩扳手套筒和连接板的标记又成一直线),读取此时的扭矩值。

扭矩扳手经使用后,应擦拭干净放入盒内。定力扳手使用后要注意将示值调节到最小值处,如扭矩扳手长时间未用,在使用前应先预加载3 次,使内部工作机构被润滑油均匀润滑。

④检测结果的评价。

高强度螺栓终拧扭矩检测结果宜0.9Tc~1.1Tc 范围内。

敲击检查发现有松动的高强度螺栓,应直接将其判为不合格。

对于高强度螺栓终拧扭矩过低者或不合格者,应进行补拧,使其达到相应的要求。

(2)高强度螺栓一般项目检测。

①高强度螺栓连接副终拧后,螺栓丝扣外露应为2~3 扣,其中允许有10%的螺栓丝扣外露1 扣或4 扣。

检查数量:按节点数抽查5%,且不应少于10 个。

检验方法:观察检查。

②高强度螺栓连接摩擦面应保持干燥、整洁,不应有飞边、毛刺、焊接飞溅物、焊疤、氧化铁皮、污垢等,除设计要求外摩擦面不应涂漆。

检查数量:全数检查。

检验方法:观察检查。

③高强度螺栓应自由穿入螺栓孔。高强度螺栓孔不应采用气割扩孔,扩孔数量应征得设计同意,扩孔后的孔径不应超过1.2d(d 为螺栓直径)。

检查数量:被扩螺栓孔全数检查。

检验方法:观察检查及用卡尺检查。

3)焊钉(栓钉)焊接检测

(1)主控项目。

①施工单位对其采用的焊钉和钢材焊接应进行焊接工艺评定,其结果应符合设计要求和国家现行有关标准的规定。瓷环应按其产品说明书进行烘焙。

检查数量:全数检查。

检验方法:检查焊接工艺评定报告和烘焙记录。

②焊钉焊接后应进行弯曲试验检查,其焊缝和热影响区不应有肉眼可见的裂纹。

检查数量:每批同类构件抽查10%,且不应少于10 件;被抽查构件中,每件检查焊钉数量的1%,但不应少于1 个。

检验方法:焊钉弯曲30°后用角尺检查和观察检查。

(2)一般项目。

焊钉根部焊脚应均匀,焊脚立面的局部未熔合或不足360°的焊脚应进行修补。

检查数量:按总焊钉数量抽查1%,且不应少于10 个。

检验方法:观察检查。

4)普通紧固件连接检测

(1)主控项目

①普通螺栓作为永久性连接螺栓时,当设计有要求或对其质量有疑义时,应进行螺栓实物最小拉力载荷复验,试验方法见现行国家标准《紧固件机械性能螺栓、螺钉和螺柱》(GB 3098),其结果应符合现行国家标准《紧固件机械性能螺栓、螺钉和螺柱》GB3098 的规定。

检查数量:每一规格螺栓抽查8 个。

检验方法:检查螺栓实物复验报告。

②连接薄钢板采用的自攻钉、拉铆钉、射钉等其规格尺寸应与被连接钢板相匹配,其间距、边距等应符合设计要求。

检查数量:按连接节点数抽查1%,且不应少于3 个。

检验方法:观察和尺量检查。

(2)一般项目。

①永久性普通螺栓紧固应牢固、可靠,外露丝扣不应少于2 扣。

检查数量:按连接节点数抽查10%,且不应少于3 个。

检验方法:观察和用小锤敲击检查。

②自攻螺钉、钢拉铆钉、射钉等与连接钢板应紧固密贴,外观排列整齐。

检查数量:按连接节点数抽查10%,且不应少于3 个。

检验方法:观察或用小锤敲击检查。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。