本项目应用了多项技术,并在实际使用中对研究提供支持,优化升级,得出最后的研究成果,其中GIS数据采集和分析侧重于地块土地使用情况、描述周边环境;现状建模应用侧重于施工场地的现状描述以及在动态施工过程中不同工序在场地应用中动态协同管理。建立真实的地面模型是分析的基础,本示范项目的现状建模流程设计如图4-6所示。

图4-6 现状建模流程图

按照主要工程进展,工程的应用大致可以分为现场踏勘了解、现场实施扫描作业、点云处理与BIM建模、后期应用四个阶段,形成BIM模型后的应用阶段就可以根据需要从BIM中提取不同的信息进行各式各样的应用了。

1.现场踏勘

本示范项目进行了多次现场踏勘,分析周边环境对扫描作业的影响条件,现场实际情况的条件,决定使用FARO三维激光扫描仪进行现场作业,Focus3D X330是一款具有超长扫描距离的高速三维扫描仪。Focus3D X330将扫描范围扩展至全新的尺寸,能够在阳光直射下扫描最远距离为330 m的物体;这款设备扫描速度快,根据本项目设置的精度要求,每个站点进行360°扫描的时间在10 min左右,最大可能地降低了扫描作业对现场施工进度的干扰。场地与仪器如图4-7所示。

图4-7 场地现场实景照片与FARO Focus3D X330扫描仪

2.扫描作业

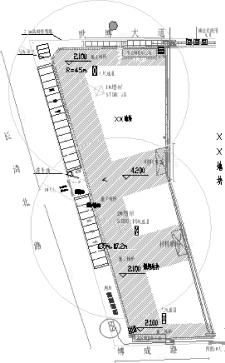

经过第一阶段的现场踏勘,开始现场扫描作业。本项目的扫描推进路径如图4-8所示。

图4-8 后世博项目场地扫描推进路径图

现场的站点纵向布置间距为20 m,横向间距为12 m,三个靶标间距为6 m,横向间距为12 m,满足扫描形成点云文件的重合要求,站点布置好后将扫描仪安装就位,靶标布置到相应的位置,如图4-9所示。

该项目场地扫描经历了10个站点,不仅扫描了本项目的场地,也将场地周边的环境进行了描述,以便后期工作的调用。

图4-9 场地扫描仪安置(左)、靶标准备(中)、靶标放置(右)

3.点云处理与BIM建模

现场扫描得到的点云基本属于原始数据,必须将各个工作站的扫描数据进行拼合处理,将配准拼合放在降噪和压缩之前,在本示范项目中,模型配准用的是FARO扫描仪自带的软件系统,图4-10是配准之前的点云模型文件。

图4-10 部分现场扫描点云(左)及各站点云文件(右)

通过靶标以及参照物进行配准合并,并对配准的精度进行设置,从而得到最初的整体模型,图4-11(左)是在FARO SCENE中进行合并的精度设置,图4-11(右)是合并后的原始点云模型。

图4-11 点云模型拼合精度控制(左)及各站点云文件(右)

点云拼合后数据非常大而且不完整,所以必须进行接下来的处理,降低模型的体量,以便后期模型的调用。首先进行降噪处理,将建筑周边不需要的车辆、树木进行清理。为曲面模型进一步建模做准备,利用点云软件处理工具将坐标系转正,然后对周边树木车辆进行初步清理,施工围栏以及围栏以内的车辆设施等紧贴场地周围的信息将保留。其次对点云数据按照原来密度的80%进行压缩处理。操作完成后的效果如图4-12所示。

图4-12 降噪压缩处理后的点云模型

将地面的点云通过软件处理,将地面部分过滤生成曲面模型,曲面模型是生成整个实体模型的基础,图4-13是该项目场地的地面模型。

图4-13 点云生成的地面模型

通过在软件中设置土层厚度的功能,设置地面的厚度,为了在展示过程中方便浏览,本项目将土层设置在10 m左右,图4-14(左)是由地面模型进行厚度处理后的结果,图4-14(右)是将点云文件附加到场地模型。

(https://www.xing528.com)

(https://www.xing528.com)

图4-14 点云生成实体场地模型(左)与点云结合场地模型(右)

4.后期应用——动态协同

本示范项目将以动态施工中的设备运输、交通组织及安全管理中的危险源规避作为主要研究对象。通过现状建模与BIM的结合能够使施工运输车辆的运行路线更贴合真实的施工现场,保证施工现场调度计划能够按照施工进度落实和执行,降低因为交通运输路线调整对相邻建筑、相关施工工艺的干扰,为高效快速的建筑施工及建筑群并行施工提供可靠的保障。

由于该项目处于世博建筑群中,交通组织必须考虑路线调度对周边建筑的影响,同时也要考虑周边建筑对本项目的影响,结合周边建筑施工、现状建模场地、不同运输车辆以及不同方向进出施工现场的模拟等,交通运输动态模拟如图4-15、图4-16所示。

图4-15 施工现场的交通运输动态模拟

图4-16 施工现场的交通运输动态模拟(结合点云)

图4-16中有三辆不同的车辆,其中1号标记吊车是从相邻项目施工现场由内向外行驶,2号标记的为搅拌车由混凝土站驶向相邻的工程项目,3号标记的为运输小卡车,由外部驶向该项目工地,箭头路径代表由外向内行走,所有的车辆集中通过一个通道,所有的车辆进出都是依据现场的施工进度,但是由于各种交通管制原因导致有的车迟到,有的车先到,这样有可能在现场有限的交通空间内产生冲突,甚至堵塞主要的交通干道,从而对施工现场造成影响,影响正常的施工进度。

虽然有模拟的施工现场解决方案,但是如何落实到实际车辆运行控制中,这会遇到诸如交通管制、事故而造成的车辆拥堵以及施工现场周边的交通与BIM模型中的假设不一致等情况,正准备吊装的构件迟迟不能到场,下一批次的构件却提前到场,占掉优先的施工场地,这是所有工地都常常遇到的令人头疼的问题。本示范项目将GIS与BIM和动态协同关联起来,通过GPS定位技术与BIM模型关联起来放置于现场建模的场地之上,根据不同的车辆预置的优化路径与车辆行驶轨迹进行判断,分析车辆是否在预定的时间行驶在预定地点和轨迹上,并进行实时调配优化。

图4-17是通过GPS定位系统检测吊车运行轨迹(虚线)与预设运行路线(实线)的比较,箭头表明车辆当前所处的位置,左侧为GIS数据传输信号接收界面。

在本示范项目中,通过结合场地现场的状况及BIM模型模拟的施工进度,制订了物流调度、交通组织路线及车辆运行计划,通过对交通组织进行协同检查,还发现了交通路线干涉的问题,经过比较和优化,提出了两个解决方案,对施工车辆进出组织起到了提前预警分流,保证放置材料运输主通道的畅通。

施工安全动态协同,在该案例中选择了在施工动态协同中重大危险源的识别。根据现场的勘察,发现在场地西南角外墙处有一个高压电线杆,如图4-18所示。

图4-17 利用GIS工具实时检测工地出入口车辆运输

图4-18 现场的重要危险源——高压电线杆

根据施工组织中提供的塔吊位置及场地条件,施工早期此处很可能使用汽车塔吊进行局部的吊装,施工组织中的塔吊服务范围如图4-19所示,危险源为虚线圆圈处,经查此处为35 k V高压电线,紧邻施工作业现场,对汽车塔吊施工构成危险。

根据《电力设施保护条例实施细则》规定,电线杆高压裸线与施工设备必须保持一定的距离,35 k V的高压裸线的安全距离为15 m,施工过程中汽车吊的伸臂与高压线之间的距离不能小于15 m,为避免施工中发生危险,施工过程中必须对危险源与汽车吊伸臂的动态距离进行模拟监控。图4-20是模拟20T汽车吊的所在位置,距离主入口大门的水平距离为40.5 m,垂直距离为70 m,其中,图4-20中的圆形阴影部分为高压电半径15 m的危险圈。

图4-19 现场塔吊服务范围示意图

图4-20 汽车吊所在厂区位置平面(上)及空间初始位置(下)

通过动态施工模拟发现,汽车吊在伸臂动作中会伸入高压电危险圈,吊车司机有被触电的危险,如图4-21所示。

经过以上的模拟分析,有三种调整方案:

(1)调整吊车的位置,使吊车支点远离危险源,但是这样存在以下问题,即塔吊不能吊运的设备及构件,只能用人工搬运及手动葫芦,效率低下。

图4-21 汽车吊伸臂伸入高压电危险圆

(2)保持目前吊装位置不变,调整吊车的起吊方向及伸臂夹角,通过驾驶员来规避危险,由于现场不能像计算机软件一样给予一个虚拟的范围,全靠驾驶员目测观察,加上工程现场调度繁忙,很容易操作疏忽酿成事故。

(3)通过对高压危险区域进行绝缘保护,形成屏蔽区域,此为最佳方案。

通过以上分析,规避了高压电的施工风险,从施工的角度来说,高压电危险源的影响范围可能有经验的司机师傅也能判断出来,但是对操作人员的要求比较高,通过现状建模与动态协同的模拟,使危险源的识别更精确真实,降低了对操作人员经验的依赖。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。