1.分解主减速器和差速器总成

(1)拆下差速器组件

1)在主减速器轴承盖和减速器壳之间作标记(因为减速器轴承盖与减速器壳是合件加工的,左右轴承盖不能互换)。

2)拆下调整螺母锁片。

3)拆下轴承盖螺栓,拆下轴承盖。

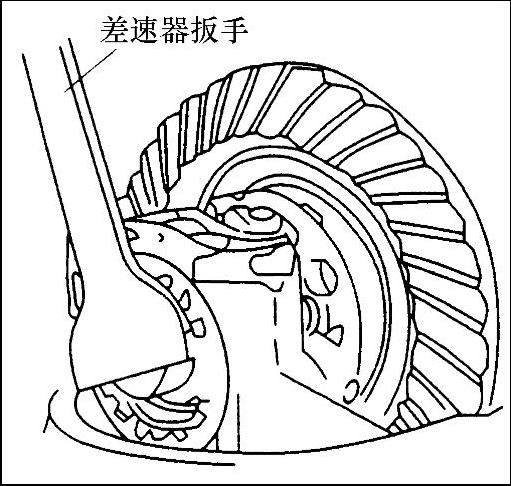

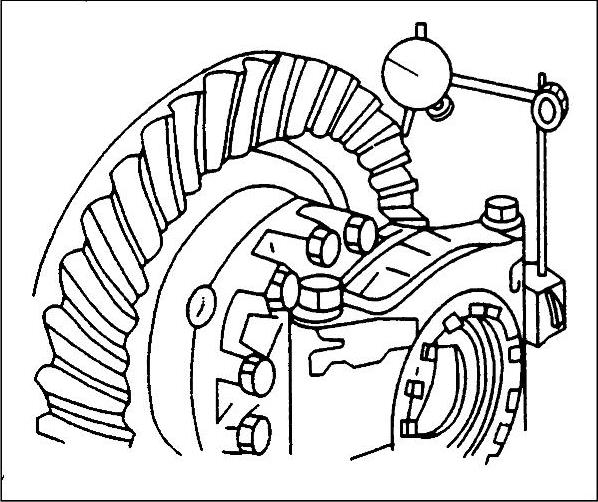

4)如图22-2所示,用差速器扳手取下调整螺母和轴承外圈。

5)将差速器组件拆下。

图22-2 拆调整螺母

注意:拆下左右轴承盖、轴承外圈、调整螺母放在各自的位置。

(2)分解差速器组件

1)分解前以390~540N·m的力矩拧紧大螺母,再用力推拉凸缘,若感觉有轴向间隙,则说明滚锥轴承已失去预紧力。

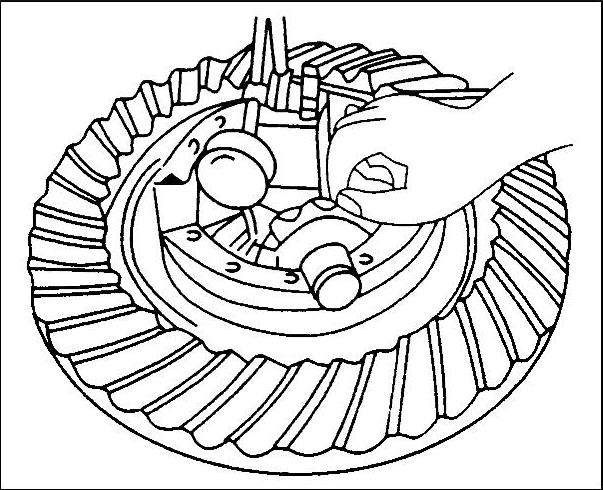

2)拆下差速器壳上的从动锥齿轮。

3)在差速器左右半壳上作记号。

4)松开差速器壳螺母,分解开差速器。

5)拆下行星齿轮和半轴齿轮。

(3)拆下主动锥齿轮轴组件

1)拆下轴承座螺栓。

2)将轴承座顺时针旋转45°,插入两个轴承座螺栓,向拧紧的方向旋转轴承座螺栓,直到能将轴承座和带主动锥齿轮的轴拆下。

(4)分解主动锥齿轮组件

1)拆下叉形法兰锁紧螺母和垫片。

2)拆下油封和油封盖。

3)拆下轴承座、轴承外圈、调整垫片和前外轴承。

4)观察主动锥齿轮的支撑形式、齿形、齿数、轴承的安装部位及润滑油路。

2.清洗、检测

(1)清洗各零部件。

注意:橡胶件不可用矿物油清洗,应用乙醇清洗。

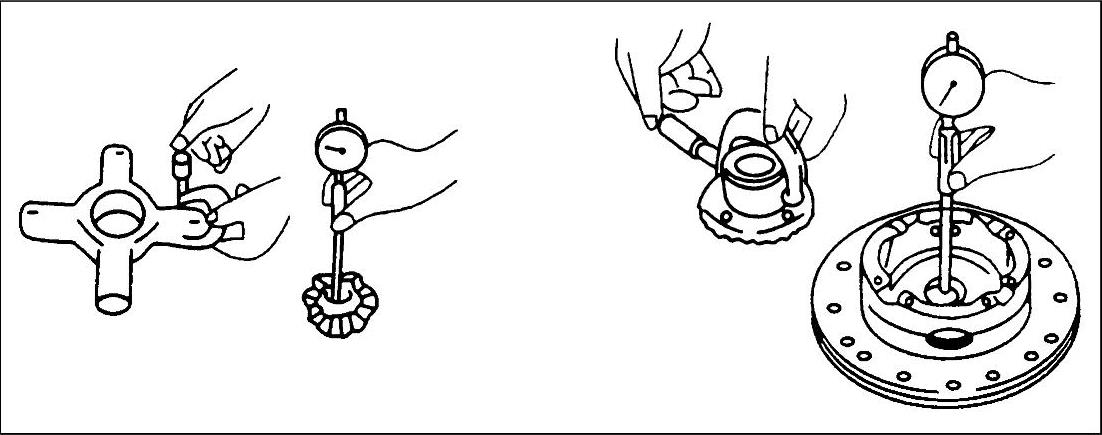

(2)如图22-3所示,测量差速器齿轮的齿侧间隙,测量时,需将十字轴压紧在差速器壳上。

图22-3 测量差速器齿轮的齿侧间隙

(3)测量行星齿轮和半轴齿轮支撑垫片的厚度。

(4)如图22-4所示,测量十字轴与行星轮孔的配合间隙,测量半轴齿轮的轴颈与差速器左右壳孔的配合间隙。

图22-4 测量十字轴与行星轮

图22-5 检查轴承预紧度

(5)测得值与表22-1中的值比较,决定是否更换或修理。

3.组装主动锥齿轮组件

(1)将主动锥齿轮前轴承总成的外圈压入轴承座,后排轴承内圈装于主动锥齿轮,装上隔套和调整垫片。

(2)将主动锥齿轮装入轴承座,并放入轴承总成的前排轴承内圈。

(3)装上主减速器壳上的后圆柱滚子轴承,然后装上弹性挡圈,装上主动齿轮法兰和平垫圈,并以表22-1中规定的力矩拧紧大螺母。

(4)将轴承座固定在台虎钳上,如图22-5所示,用弹簧秤勾住法兰上的孔,测量轴承的转动力。如果预紧力值不符合表22-1中规定的范围,则拆卸,更换垫片的厚度,然后再测量其轴承预紧度,直到符合标准位置。(https://www.xing528.com)

(5)预紧力调整好后,拆下螺母、垫片和法兰,将油封装入轴承座中,并在油封刃口上涂一层润滑油。

注意:不能用铁锤敲打,要保证油封骨架的任何一处都不产生变形,如有变形,应更换油封。

(6)装上法兰、O形密封圈和平垫圈,拧上槽形螺母,并按照表22-1中的规定力矩拧紧。

(7)穿上开口销锁住螺母。如果槽和孔没有对准,将螺母再稍稍拧紧到槽与最近的孔对准位置。再测量实际的轴承预紧力,将测得值与表22-1中包括油封阻力的值相对比。

4.组装差速器组件

(1)将差速器轴承的内圈压入差速器左右半壳。

(2)将从动锥齿轮装在差速器左壳上,拧上螺栓(拧入前在螺纹表面涂一层螺纹密封胶),然后按表22-1中的规定力矩拧紧螺栓。

(3)将半轴齿轮和支撑垫片装入差速器壳中,将行星轮及支撑垫片装在十字轴上,然后将十字轴总成装入差速器壳中。

(4)将半轴齿轮和支撑垫片放在行星轮上,盖上差速器右壳。

注意:对准左右半壳上的标记。

(5)拧上差速器壳螺栓,拧入前在螺纹表面涂一层螺纹固定胶,然后按照表22-1中规定的力矩拧紧螺栓。

5.装配主减速器和差速器总成

(1)装配主动锥齿轮组件

1)在主减速器壳体上的主动锥齿轮轴承座外圈上装上调整垫片和O形密封圈。

注意:安装时要注意对准油孔。

2)在主减速器壳上的圆柱滚子轴承上涂抹润滑脂,使滚子定位在轴承外圈上。

3)将两个主动锥齿轮轴的轴承座螺栓插入螺栓孔,找好油孔的位置将其安装到主减速器壳上。

4)安装其他螺栓,按照表22-1中规定的力矩紧固轴承座螺栓。

(2)装配差速器组件

1)由两位学生用撬棒将差速器组件抬到主减速器的位置上,对正。

2)安装轴承外圈和调整螺母(注意对正)。

3)对准标记,安装轴承盖,按表22-1中规定的力矩暂时拧紧螺栓。

注意:在紧固轴承盖螺栓的同时,要随时转动从动锥齿轮,注意检查主、从动锥齿轮的轮齿有无顶死现象,以免损坏齿轮。

(3)检查、调整差速器组件轴承预紧度

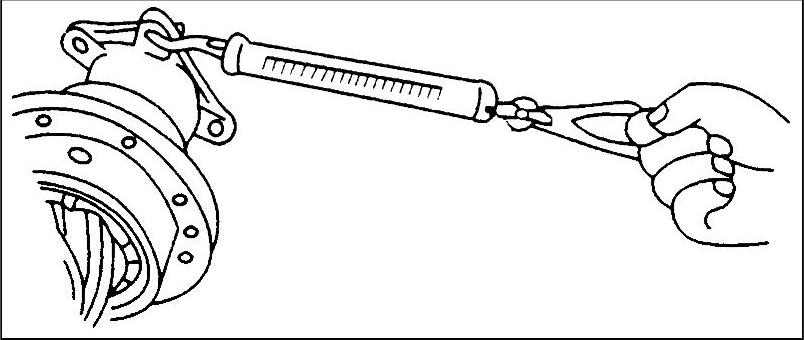

1)检查。用弹簧秤勾住从动锥齿轮,沿切线方向轻轻拉,测量轴承的预紧度,并与表22-1中的数据比较。

2)调整。如果不符合标准,将轴承盖紧固螺栓拧松,旋转两侧的轴承调整螺母。如果预紧度过大,说明太紧,应该松动调整螺母;如果预紧度过小,说明太松,应该紧固调整螺母。反复检查调整,直至轴承预紧力符合表22-1中的规定值。

(4)检查、调整主、从动锥齿轮的啮合间隙

1)检查。如图22-6所示,将磁力表座固定在主减速器壳上,百分表的表头垂直于从动锥齿轮大端齿面。

先用手向一个方向转动从动锥齿轮使之与主动锥齿轮接触,将表针对准零,然后再向另一方向转动从动锥齿轮,感觉到与主动锥齿轮接触时,读取表上读数。在沿圆周分布不少于4个位置上测量,计算其平均值并与表22-1中的值对照。

2)调整。如果啮合间隙不符合规定,拧动轴承调整螺母2(图22-1),以改变从动锥齿轮的位置。若间隙大于规定值(表22-1),应使从动锥齿轮靠近主动锥齿轮,反之,则离开。为保持已调好的差速器圆锥滚子轴承预紧度不变,一端调整螺母拧入的圈数等于另一端调整螺母拧入的圈数。

图22-6 检查主、从动齿轮啮合间隙

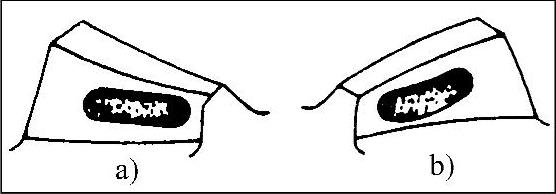

(5)检查、调整啮合印痕

1)检查。在从动锥齿轮相邻120°三处,每处取2~3个轮齿涂以红色颜料(红丹粉与机油的混合物,要涂得匀而薄),反复转动从动锥齿轮,使有红色颜料的齿面与主动锥齿轮多次接触,然后检查轮齿的啮合印痕。正确的啮合印痕如图22-7所示,应占齿全长的60%以上,即25~30mm,位置略偏小端,距离为3~5mm,印痕宽为7~9mm,距齿顶为0.8~2mm。

图22-7 正确的啮合印痕

2)调整。如果啮合印痕位置不正确,应增减调整垫片9(图22-1)的厚度,从而移动主动锥齿轮与从动锥齿轮的相互位置来进行调整。增加调整垫片9的厚度,主动锥齿轮后移;减小调整垫片9的厚度,主动锥齿轮前移。

调整好啮合印痕后,再如上步骤(5)中所述检查啮合间隙,这样反复进行,直到符合要求。

注意:啮合间隙和啮合印痕调整时,应以啮合印痕为主,在满足印痕的条件下,可将间隙适当放大。因为啮合印痕是为了保证传动过程中的受力要求,而间隙主要影响速度变化时的冲击响声。

最后,按表22-1中的规定力矩拧紧差速器轴承盖螺栓,装上锁片,锁片的脚要卡在调整螺母的槽中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。