1)案例概况

某建材厂房内建有多排圆形钢筒群仓,其36 个圆形粉料仓按6 排×6 列整齐排列,下部采用钢框架支承于400 mm 厚钢筋混凝土筏板基础上,钢框架柱脚位置设置预埋钢板。 2018 年8 月19 日粉料仓现场安装完毕后开始试运行,2018 年8 月27 日粉料仓在运行过程中突然发生整体倒塌,并导致厂房及其他部分设备受损(图7.4)。 为查明筒仓倒塌原因,需对其进行鉴定(委托单位仅提供部分设计图纸)。

图7.4 倒塌现场

2)案例分析

(1)检测鉴定内容

经过现场初步调查后,与委托单位协商确定如下检测鉴定内容:①结构布置及构件截面尺寸;②构造与连接(包括焊缝质量);③钢材力学性能;④基础变形、柱脚垫板的相对标高;⑤粉料仓装载量;⑥筒仓及支撑钢结构承载能力;⑦筒仓倒塌原因分析。

(2)主要检测结果(在以下检测结果中,无明显问题的从略)

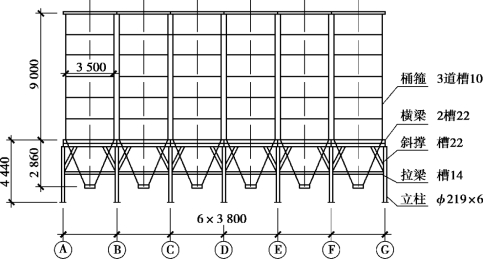

①结构布置。 部分支承结构中的横梁设计为上下两层的叠合槽钢,截面总高度为440 mm,而实际结构采用单层的左右拼合槽钢,截面高度为220 mm。 此外,粉料仓的结构布置(图7.5、图7.6)及构件截面尺寸与委托单位提供的粉料仓设计图总体相符。

图7.5 支撑钢结构平面布置

图7.6 粉料仓及支撑钢结构布置立面示意图

②构造与连接。

a.部分构造与连接不当,如八角梁采用角焊缝连接于横梁侧面,引起横梁受扭;横梁采用双槽钢断续焊组合形成箱型截面,未施焊处槽钢未形成计算模型的箱型截面。 现场检测发现大量的横梁构件扭转变形及组合焊缝开裂现象,这与上述构造不当存在内在因果关系。(https://www.xing528.com)

b.柱脚采用连接刚度较弱的平板柱脚角焊缝连接,降低了立柱及整体结构的承载力,而相关单位不能提供按此受力模型的承载力验算证据。

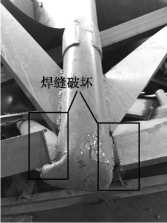

c.焊缝质量问题主要如下:焊脚尺寸不规则;连接处塞入钢筋后进行焊接;焊缝外观质量差,普遍存在未焊满、未焊透、根部收缩等外观质量缺陷。 倒塌现场多处可见牛腿端部贴焊钢板与仓体间焊缝(图7.7)、立柱与斜撑或横梁间连接焊缝(图7.8)、横梁双槽钢的组合焊缝等不同部位的焊缝破坏现象。

图7.7 牛腿焊缝破坏

图7.8 斜撑(拉梁)焊缝破坏

③钢材强度。 钢材的屈服强度、抗拉强度及断后伸长率检测结果表明:立柱圆管满足Q275、槽钢满足Q275、钢板(3 mm 厚)满足Q235、钢板(4 mm 厚)满足Q235 牌号钢材性能指标要求(设计仅明确仓壁及仓底钢板的钢材牌号为Q235)。

④地基基础。 在粉料仓拆除前及拆除后,对柱脚预埋钢板的板底标高和地基基础进行检测。 检测结果表明,地基无沉降迹象;筏板基础混凝土(含柱脚底板以下部位)无开裂或其他破坏现象;柱脚预埋钢板的板底标高无明显高差,即地基基础无沉降。

⑤粉料仓装载量。 会同相关单位对12 个粉仓进行抽样,实测粉料容重及粉料仓装载体积,然后计算各仓的装载量。 检测结果表明:有4 个粉料仓的装载量较小,装载量小于21.4 t,其余粉料仓装载量均较满,装载量在71.2 t 到90.1 t 之间。 由此可见,仅个别单仓装载量较合同约定的82 t 略大,这还与事故后粉料受潮,粉料容重较设计偏大约7%有关。

⑥筒仓及支撑钢结构承载能力。 当与原设计不符合时,按实际结构布置、构件截面尺寸及材性强度实测值取值;当与原设计相符合时,按原设计采用。 按照《钢筒仓技术规范》(GB 50884—2013)对粉料仓的承载能力进行计算复核,结果表明:仓壁及仓底的承载能力满足贮料荷载为82 t 的承载要求,支承结构承载能力仅能满足贮料荷载56.7 t 的要求。

⑦倒塌原因分析。 a.地基基础未见沉降。 b.除少数粉料仓装载量明显较少外,其余粉料仓的装载率在合同约定82 t 的87% ~110%之间波动(未考虑粉料受潮影响),未见明显超载。 c.36 个粉料仓各自独立受力,将自重及贮料荷载传至下部的支承钢框架,钢框架为整体受力。 其中,钢框架的斜撑位于立柱中间高度位置,斜撑未落地,钢框架的抗侧刚度较弱;支承钢框架整体受力后,框架中的各个立柱受力非均匀分布,外围立柱受力较小,中间立柱受力较大,部分中间立柱的受力大于单个筒仓的总竖向力(自重+贮料荷载)。 按照《钢筒仓技术规范》(GB 50884—2013)对粉料仓结构体系的承载能力进行复核,粉料仓支承框架的设计承载能力仅能满足单仓贮料荷载56.7 t,承载能力严重不满足合同约定装料量82 t 的要求。 d.支承框架的连接构造不当、焊接质量差进一步显著降低了结构的承载能力,导致实体结构粉料仓下部支承框架的承载能力更加不足,粉料仓装载后立柱发生整体失稳破坏引起全面倒塌。

(3)鉴定结论

粉料仓下部框架支承结构设计承载能力严重不足、连接构造不合理、焊缝施工质量差等因素导致粉料仓装载后下部支承框架立柱发生整体失稳破坏,引起倒塌。

需说明的是,本案例是按照设计规范进行承载力验算的,其承载力包含规范要求的可靠度。 在实际工程进行事故原因分析时应结合具体情况,当条件具备时,可同时采用材料强度和荷载平均值进行验算。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。