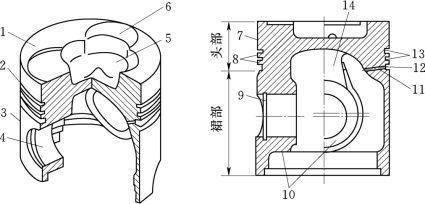

活塞连杆组包括活塞、活塞环、活塞销、连杆和连杆轴承等,如图3-12所示。其作用是将燃烧过程中获得的动力传递给曲轴。

图3-12 活塞连杆组

1、2—气环;3—组合油环;4—活塞销;5—活塞;6—连杆;7—连杆螺栓;8—连杆轴瓦;9—连杆盖

图3-13 活塞各部分名称

1—活塞顶部;2—活塞头部;3—活塞裙部;4—活塞销孔;5—燃烧室凹坑;6—气门坑;7—活塞顶岸;8—活塞环岸;9—卡环槽;10—活塞销座;11—回油孔;12—油环槽;13—气环槽;14—加强肋

(一)活塞

活塞的主要功用是在作功行程承受燃烧气体作用力,并将此力通过活塞销传给连杆,以推动曲轴旋转;同时活塞顶部与气缸盖、气缸壁共同组成燃烧室。活塞不仅具有足够的强度、刚度、密度,而且重量轻、导热性好,且耐热、耐腐蚀和耐高温。活塞的各部分名称如图3-13所示。

活塞的工作条件非常恶劣。在工作时,活塞顶部与高温、高压、具有腐蚀性的燃气直接接触,承受着气体力和惯性力的作用,在高速运动时活塞表面与缸壁之间不断发生摩擦,正是由于活塞的高速运动,使得活塞的冷却和润滑非常困难。目前,汽油机广泛采用铝合金活塞。它具有质量轻(约为同样结构的铸铁活塞的50%~70%)、导热性好(约为铸铁的3倍)的优点。缺点是热膨胀系数较大,高温下强度和硬度下降较快。这些缺点可通过结构设计、机械加工和热处理等措施来克服。活塞用铝合金材料根据不同的元素或成分,分为共晶铝硅合金和铝铜合金两大类。前者具有耐磨性好,热膨胀系数较小,耐腐蚀,硬度、刚度和疲劳强度好的优点,应用较为广泛,本田F3A3、一汽奥迪100、天津夏利TJ376Q、解放CA488-3和解放CAL6102等发动机均采用此种活塞;后者则由于密度大、热膨胀系数大,在轿车发动机中已基本不采用。

另外,强化发动机活塞为了达到高强度、耐热性好的要求,常采用高级铸铁和耐热钢作为材料。金属陶瓷具有耐高温的性能,作为活塞的一种新型材料在汽车发动机上已开始使用。

活塞的基本结构由顶部、头部、裙部三部分组成,如图3-13所示。活塞顶部的形状与发动机燃烧室结构形式有关,通常有平顶、凹顶和凸顶等。汽油机活塞顶部多采用平顶,如图3-14(a)所示,此种结构简单,加工容易,受热面积小。有些汽油机为了改善混合气的形成和燃烧而采用凹顶活塞,如图3-14(b)所示。凹坑的大小还可以用来调节发动机的压缩比。柴油机活塞顶部为各种形式的凹坑,如图3-14(d)、(e)、(f)所示,其形状、位置和大小必须与混合气的形成和燃烧要求相适应。二冲程汽油机活塞顶部的形状多采用凸顶,如图3-14(c)所示。从活塞本身来讲,不管是凹顶、凸顶或带燃烧室的顶部,由于吸热面积都比平顶大,所以顶部温度较高,热负荷较大。

图3-14 活塞顶部形状

(a)平顶;(b)凹顶;(c)秃顶;(d)、(e)、(f)凹坑

在活塞顶部除有燃烧室凹坑外,为了避免气门和活塞顶部不发生碰撞,有的活塞顶还加工有气门坑,如图3-13所示。活塞顶部刻有方向标记,安装时应注意按规定方向安装,绝对不允许装反。

在无特殊冷却装置的情况下,顶部的热量通过活塞环和裙部,经气缸将热量传给冷却液。对于增压发动机,为降低活塞顶部温度负荷,有专门的油道通过润滑油循环冷却活塞顶部,如图3-15所示。

图3-15 油冷活塞

(a)铸有冷却油腔的活塞;(b)振荡冷却活塞;(c)喷油冷却活塞

活塞头部是指活塞最后一个环槽以上的部分。头部的主要作用是承受气体压力,与活塞环一起实现对高温、高压燃气的密封,将活塞顶所吸收的热量通过活塞环传给气缸壁,再传给冷却液,所以头部又叫防漏部。

头部加工有安装活塞环的环槽,有径向油孔的为油环槽,其余为气环槽。从减少发动机摩擦损耗的角度考虑,环槽不应太多。环槽的形状应与活塞环的断面形状一致。

活塞头部在工作时,第一环槽所受的热负荷最高,特别是在强化柴油机中,随着热负荷的增加,第一环槽会产生严重的磨损和热裂纹。当第一环槽被烧坏后,燃气直接下窜入第二环槽,将对第二环槽造成损坏。因此,在第一环槽铸入耐热护槽圈。护槽圈多用热膨胀系数与铝十分接近的高锰奥氏体铸铁制造。镶圈后环槽使用寿命可提高3~10倍。CA6110、SOFIM8142等发动机的活塞头部第一道环槽就镶有奥氏体铸铁耐磨圈。

另外,为了尽量减缓高温燃气对第一环槽的热传递,常在第一环槽上面切出一道较环槽窄的隔热槽。

活塞裙部是指从最后一道油环槽下缘起至活塞底面的部分。它的主要作用是引导活塞在气缸内上下往复运动,同时承受气缸壁施加给活塞的侧压力,并将头部传下来的气体力通过活塞销座、活塞销传给连杆。

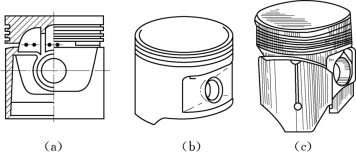

图3-16 不同裙部类型的活塞

(a)全裙活塞;(b)半拖板式活塞;(c)拖板式活塞

活塞裙部的形状应与气缸相适应,它们之间的间隙应适当,同时具有一定的长度以保证足够的承压面积和较小的比压。但裙部较长时会使活塞高度、重量、发动机高度值都比较大。因此通常在保证允许的比压下,取最小长度,现代发动机活塞裙部有3种类型,如图3-16所示。

现短行程的轿车发动机多采用拖板式或半拖板式活塞。拖板式活塞重量小,裙部具有一定的弹性,在下止点时不会与曲轴平衡块产生运动干涉,从而使发动机连杆减短,发动机高度减少。而一些载货车汽油机或柴油机常采用全裙式,主要目的是保证活塞的强度。

活塞工作时,裙部会产生椭圆变形,主要原因如下。

(1)在气缸内燃气压力p的作用下,活塞顶部在销座跨度内发生弯曲变形,使销座在轴线方向有向外扩张的趋势,从而在沿销的轴线方向引起较大的变形,如图3-17(a)所示。

(2)在气缸壁对活塞的侧压力N作用下,使活塞沿活塞销的轴线方向发生变形,如图3-17(b)所示。

图3-17 活塞裙部的椭圆变形

(a)由于p的变形;(b)由于N和膨胀的变形

(3)在活塞销座孔处,金属量堆积较多,所以在受热后产生的膨胀量最大,由此引起椭圆变形,其长轴在活塞销轴线方向,如图3-17(b)所示。活塞一旦产生椭圆变形,就破坏了和气缸壁之间的正常配合,使发动机工作异常。因此常采取以下一些措施来预防和控制裙部的椭圆变形:1)尽量减少活塞的受热。如使用平顶活塞,采用传热型活塞,加工隔热槽等。

2)采用椭圆锥裙。将裙部断面制成椭圆形,椭圆的长轴在垂直活塞销轴线方向,短轴在活塞销方向。裙部轴向呈锥形,上小下大。这样活塞在工作过程中,受力受热膨胀变形时,形成圆柱形,以保证活塞和气缸壁之间的正常配合,如图3-18所示。

3)对汽油机活塞,在裙部开T形槽或Π形槽,达到“横槽隔热,纵槽防胀”的目的,如图3-19所示。纵向槽一般不开到底,以免强度削弱太大。对于柴油机,则不能开纵向槽,以免过度削弱其强度。

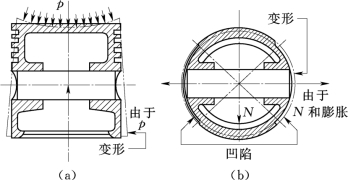

图3-18 活塞的椭圆结构

图3-19 开槽活塞

(a)、(b)T形槽;(c)Π形槽

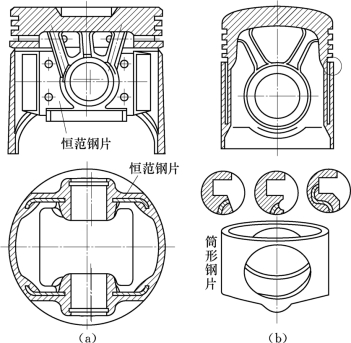

4)在铝合金活塞上镶铸恒范钢片或筒形钢片等,限制活塞的变形量,如图3-20所示。钢片的材料用含镍33%~36%(质量分数)的低碳钢制成,受热后的线膨胀系数约为铸铝合金的1/10。

图3-20 铸有恒范钢片和筒形钢片的活塞

(a)恒范钢片式活塞;(b)筒形钢片式活塞

5)在保证活塞强度的前提下,削掉销座周围的一些金属,或者采用“拖板式活塞”,如图3-16(c)所示。这种方法主要适用于汽油机。对于柴油机,在强度保证的前提下可以适当削掉销座处的金属。

活塞销座孔中心线通常与活塞中心线垂直相交。但有些高速汽油机的销座孔中心线向作功行程中受侧压力的一面(主推力面)偏离活塞中心线平面约1~2mm,如图3-21所示。其目的是为了使活塞能较平稳地从压向气缸的一面过渡到另一面,从而减轻活塞“敲缸”,减少噪声,改善发动机工作的平顺性。但这种活塞销偏置的结构,使活塞裙部两端的尖角负荷增大,容易刮伤气缸壁。这种活塞的偏心量不易观察出来,一般都有标记,安装时方向不能弄错。

图3-21 销孔位置对侧向力变向时活塞运动的影响

(a)活塞销对中布置;(b)活塞销偏移布置

1—活塞;2—活塞销孔;3—连杆;4—气缸壁;5—销孔轴线;6—活塞轴线

对于柴油机,考虑到改善磨损,销座孔通常向压缩行程中受侧压力的一面(次推力面)偏移。

为了保证活塞销座处的强度和刚度,通常在销座处加工有肋片与活塞内壁相连。在活塞工作时,活塞销若发生轴向窜动,会划伤气缸壁,因此,在销座孔的卡环槽内安装卡环,限制活塞销的轴向窜动。

活塞表面应进行一定的表面处理,以提高其表面的各项性能。如对活塞顶进行硬膜阳极氧化处理,形成高硬度的耐热层,增大热阻,减少活塞顶部的吸热量;为了改善铝合金的磨合性,汽油机铸铝活塞的裙部进行镀锡处理,柴油机铸铝活塞的裙部表面进行磷化处理,对于锻铝活塞,则在裙部的外表面涂石墨。

(二)活塞销

活塞销的功用是连接活塞和连杆小头,将活塞承受的气体作用力传给连杆。

活塞销在高温下承受很大的周期性冲击载荷,润滑条件很差(一般靠飞溅润滑),因而要求有足够的刚度和强度,表面耐磨,质量尽可能小。为此,活塞销通常做成空心圆柱体,如图3-22所示。

图3-22 活塞销的内孔形状

(a)圆柱形;(b)组合形;(c)两段截锥形(https://www.xing528.com)

活塞销一般用低碳钢或低碳合金钢制造,先经表面渗碳处理以提高表面硬度而获得良好的耐磨性,并保证芯部有一定的韧性以抗冲击,然后再进行精磨和抛光。

活塞销的内孔形状有圆柱形[图3-22(a)]、两段截锥形[图3-22(c)]以及两段截锥与一段圆柱的组合形[图3-22(b)]等。圆柱形内孔容易加工,但活塞销的质量较大。两段截锥形内孔的活塞销质量较小,又接近于等强度梁的要求(因活塞销所承受的弯矩在中部最大,距中部越远越小),但孔的加工较复杂。组合形内孔的结构则介于两者之间。

活塞销与活塞销座孔和连杆小头衬套孔的连接配合,一般多采用“全浮式”(图3-23),即在发动机运转过程中,活塞销不仅可以在连杆小头衬套孔内转动,还可以在销座孔内缓慢地转动,以使活塞销各部分的磨损比较均匀。

当采用铝活塞时,活塞销座的热膨胀量大于钢活塞销。为了保证高温工作时有正常的工作间隙(0.01~0.02mm),在冷态装配时活塞销与活塞销座孔为过渡配合。装配时,应先将铝活塞放在温度为70~90℃的水或油中加热,然后将活塞销装入。为了防止活塞销轴向窜动而刮伤气缸壁,在活塞销两端用卡环嵌在销座孔凹槽中加以轴向定位。

图3-23 活塞销的连接方式

1、3—卡环;2—活塞销

(三)活塞环

1.气环

活塞环是具有弹性的开口环,按照其功用,可分为气环和油环两类。

气环的作用主要是保证活塞与气缸间的密封,防止气缸中的高温、高压气体大量窜入曲轴箱,同时还将活塞顶部吸收的大部分热量传给气缸壁,再由冷却水带走。其中密封作用是主要的,因为密封是传热的前提,如果密封性不好,高温燃气将直接从活塞与气缸之间的间隙进入曲轴箱,这样不但由于环面和气缸壁面贴合不严而不能很好地散热,而且由于其外圆表面吸收了附加热量还会导致活塞和气环烧坏。

活塞环在高温、高压、高速和润滑困难的条件下工作,尤其是第一道环的工作条件最为恶劣。活塞环工作时受到气缸中高温、高压燃气的作用,在气缸内随活塞一起做高速运动,在与缸壁间高速摩擦的同时,还与环槽侧面产生上下冲击;另外,由于活塞环的径向张缩动作,使环承受交变应力作用而容易折断。加上高温下机油可能变质,难以保证良好的润滑。因此,要求活塞环弹性好、强度高、耐磨损。目前,广泛采用的活塞环的材料是合金铸铁,第一道环镀铬,其余环一般镀锡或磷化。

图3-24 气环的密封面

1—第一密封面;2—第二密封面

气环开有切口,具有弹性,在自由状态下其外径大于气缸直径,它与活塞一起装入气缸后,气环以一定的弹力与缸壁压紧,形成第一密封面,如图3-24所示。被封闭的气体不能从环周与气缸壁之间通过,便进入了环与环槽之间。把环向环槽侧面压紧,形成第二密封面,而作用在环背的气体压力又大大加强了第一密封面的密封作用。此时,缸内气体仅能通过切口泄漏。

气环密封效果一般与气环数量有关,通常在保证密封的前提下,尽可能减少气环数量,一般采用2~3道。并使活塞环的切口按一定要求相互错开,构成迷宫式封气装置,以减少漏气量。活塞环的切口形状如图3-25所示。切口间隙过大,漏气量增大;切口间隙过小,活塞环受热膨胀后容易卡死。康明斯B系列和斯泰尔WD615系列柴油机均采用了两道气环。

图3-25 气环的切口形状

(a)直角口;(b)阶梯形;(c)斜口;(d)带防转销钉槽

气环的断面形状很多,最常见的有矩形环、扭曲环、锥面环、梯形环和桶面环,如图3-26所示。

图3-26 气环的断面形状

(a)矩形环;(b)、(d)梯形环;(c)、(f)扭曲环;(e)桶面环

图3-27 活塞环的泵油作用

(a)活塞下移;(b)活塞上移

(1)矩形环:断面为矩形,其结构简单,制造方便,导热效果好。但矩形环随活塞往复运动时,会把气缸壁面上的机油不断送入气缸,这种现象称为“泵油作用”,如图3-27所示。

活塞下行时,在环与气缸壁的摩擦阻力和环的惯性作用下,气环紧靠在环槽的上端面,气缸壁面上的油被刮入侧隙和背隙中;活塞上行时,环又紧靠在环槽的下端面,结果第一道环侧隙和背隙里的机油就被泵入燃烧室,造成燃烧室积炭和机油消耗量的增加。另外,环槽内形成的积炭可能使环在环槽内卡死而失去密封作用,甚至划伤气缸壁或使环折断。可见泵油作用是非常有害的。为了抑制泵油作用,常见的办法是采用非矩形断面的扭曲环。

(2)扭曲环:扭曲环是在矩形环的内圆上边缘或外圆下边缘切去一部分,使断面呈不对称形状。在环的内圆部分切槽或倒角的称内切环,在环的外圆部分切槽或倒角的称外切环。装入气缸后,由于断面不对称,受力不平衡,使活塞环发生扭曲变形,如图3-28所示。活塞上行时,扭曲环在残余油膜上浮动,可以减小摩擦;活塞下行时,则有刮油效果,避免机油烧掉。同时,由于扭曲环在环槽中上、下跳动的行程缩短,可以减轻“泵油作用”。目前扭曲环得到了广泛的应用,安装时必须注意断面形状和方向,注意内切口朝上,外切口朝下,不能装反。康明斯B系列柴油机第二道环采用了内切口锥面扭曲气环。

图3-28 扭曲环作用原理

(a)矩形环;(b)扭曲环

(3)锥面环:在外圆工作面上加工了一个很小的锥面(0.5°~1.5°),减小了环与气缸壁的接触面,提高了表面接触压力,有利于磨合和密封。活塞下行时,便于刮油;活塞上行时,由于锥面的“油楔”作用,能在油膜上浮起,布油效果好。安装时,锥面环不能装反,否则会引起机油上窜。第一道活塞环一般不采用锥面环。斯泰尔WD615系列柴油机第二道环采用了锥面气环。

(4)梯形环:断面呈梯形,工作时,梯形环随着活塞受侧压力的方向不同而不断地改变位置,这样会把沉积在环槽中的积炭挤出去,避免了环被豁在环槽中而折断,可以延长环的使用寿命。其主要缺点是加工困难,精度要求高。柴油机的第一道活塞环常采用梯形环。

(5)桶面环:桶面环的外圆为凸圆弧形,较多见于强化发动机的第一道环。当桶面环上下运动时,均能与气缸壁形成楔形空间,使机油容易进入摩擦面,能形成较好的润滑。由于它与气缸呈圆弧接触,对气缸表面的适应性和对活塞偏摆的适应性均较好,有利于密封。其缺点是凸圆弧表面加工较困难。目前在高速强化柴油机中广泛用作第一道活塞环。玉柴YC6105QC柴油机、一汽奥迪100JW型发动机和广本F23A3发动机的第一道环均采用此环。

2.油环

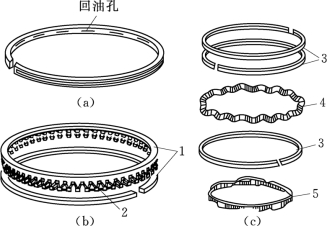

油环有普通油环和组合油环两种,如图3-29所示。

油环起布油和刮油的作用。刮掉气缸壁上多余的机油,并重新在气缸壁上涂一层均匀的油膜,这样既可以防止机油窜入气缸燃烧,又可减少活塞、活塞环与气缸的磨损和摩擦阻力。此外,油环还能起到密封的辅助作用。

(1)普通油环:普通油环又叫整体式油环,环的外圆柱面中间加工有凹槽,槽中有狭缝或钻有小孔。当活塞运动时,油环将缸壁上多余的机油刮下,通过小孔或狭缝流回曲轴箱。油环的外侧上边普遍制有倒角,使环在随活塞上行时形成油楔,起到均布润滑油的作用,且下行刮油能力强,减少了润滑油的上窜。

有的发动机将油环减薄,在其背后加装弹性衬簧,这样既保证了对缸壁的压力,又改善了油环对缸壁贴合的适应性,延长了环的使用寿命。

图3-29 油环

(a)普通油环;(b)、(c)组合油环1、3—刮片;2、4、5—衬簧

(2)组合油环:组合油环由2~3片起刮油作用的刮片和产生径向、轴向弹力作用的衬簧组成。衬簧可将刮片紧紧压向气缸壁。这种油环的接触压力高,对气缸壁面适应性好,而且回油通路大,重量轻,刮油效果明显,但油环需用优质钢制造,成本较高。近年来汽车发动机上越来越多地采用了组合式油环。康明斯B系列和斯泰尔WD615系列柴油机均采用了内胀圈组合油环。

(四)连杆

接受活塞通过活塞销传来的力,并将力传给曲轴,推动曲轴转动,从而使活塞的往复直线运动转变为曲轴的旋转运动。现在的连杆一般采用中碳钢或合金钢经模锻或辊锻加工而成,由连杆小头、杆身、连杆大头和连杆轴承盖组成,连杆小头内压有减磨的青铜衬套和铁基粉末冶金衬套,连杆结构如图3-30所示。连杆在正常使用情况下,一般不会损坏,如果连杆损坏,应将连杆轴承盖和连杆杆身一起更换。

图3-30 连杆组件

(a)平剖连杆;(b)斜剖连杆

1—连杆衬套;2—连杆体;3—连杆轴承上轴瓦;4—连杆轴承下轴瓦;5—连杆盖;6—螺母;7—连杆螺栓;A—集油孔;B—喷油孔

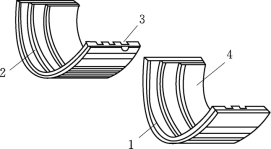

(五)连杆轴承瓦

为了减小摩擦阻力和曲轴连杆轴颈的磨损,连杆大头孔内装有连杆轴瓦。如图3-31所示,轴瓦由上、下两个半片组成。目前多采用薄壁铜背轴瓦,在其内表面浇铸有耐磨合金层。耐磨合金层具有质软、磨合性好、容易保持油膜、摩擦阻力小及不易磨损等特点。常采用的耐磨合金有巴氏合金、铜铝合金和高锡铝合金。连杆轴瓦在自由状态下不是半圆形,当它们装入连杆大头孔内时,由于有过盈量,故能均匀地紧贴在大头孔壁上,具有很好的承受载荷和导热的能力,并可以提高工作可靠性和延长使用寿命。

连杆轴瓦上制有定位凸键,供安装时嵌入连杆大头和连杆盖的定位槽中,以防轴瓦前后移动或转动。轴瓦的内表面还加工有油槽,用以储存润滑油。有的轴瓦上还制有油孔,安装时与连杆上相应的油孔对齐。

V形发动机左右两侧对应两个气缸的连杆是装在曲轴的一个连杆轴颈上的,其布置形式有三种,如图3-32所示。

图3-31 连杆轴瓦

1—钢背;2—油槽;3—定位凸键;4—减磨合金层

图3-32 V形发动机连杆布置形式

(a)并列式;(b)主副式;(c)叉式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。