产品的虚拟样机开发起源于20世纪90年代初波音飞机公司最先进客机波音777飞机的开发。波音公司在计算机上完成了波音777飞机的整机设计、零部件设计和测试、整机装配以及各种环境下的试飞,使开发周期从过去9年缩短到4.5年,开创了数字化设计生产的新时代,是近年来引起科技界、企业界瞩目的一次重大突破。SGI计算机系统使波音公司成功地建立了波音777飞机的虚拟样机,使设计师、工程师们能穿行于这架虚拟飞机中,审视飞机的各项设计。波音777飞机由300万个零件组成,计算机系统能够调出其中任何一个零件,进行修改设计。这不但使研发周期大大缩短、研发成本大大降低,而且确保了最终产品一次拼装成功。

国外虚拟样机技术的商品化过程已经完成并得到广泛地应用,应用领域从汽车制造业、工程机械、航空航天业、造船业、机械电子工业、国防工业、通用机械到人机工程学、生物力学、医学以及工程咨询等很多方面。美国《21世纪制造企业的战略》特别强调指出,到2006年实现汽车工业敏捷生产/虚拟工程设想方案,实现对全车设计和制造工艺进行虚拟设计与虚拟制造,将开发周期由原来的40个月缩短到4个月。目前世界各大汽车公司都在采用虚拟样机技术提升产品竞争力。

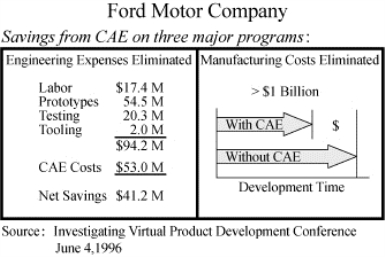

欧美和日本的汽车公司在利用虚拟样机开发技术方面起步较早,已经具备较高水平的数字化开发能力:能够在开发阶段对汽车的各个分系统实现数字化设计,已经开发出数字化样车,实现了相当水平的汽车产品的虚拟设计和分析能力。例如福特汽车公司采用数字化虚拟产品开发和制造技术使其汽车开发周期由36个月缩短至24个月,图1-3是福特公司于1996年6月4日公布的一组数据,数据显示由于在3款新车型的开发项目中采用虚拟样机自动化技术,开发成本节省4 000万美元,由于缩短了开发周期,制造成本节省1亿多美元;通用汽车公司1997年利用UG II软件建成了第一个完全数字化的机车样机模型,并围绕这个数字模型并行地进行产品设计、分析、制造、模具/夹具工装设计和可维修性设计;日产汽车公司1998年投资1亿美元用于数字化汽车样车的开发;韩国和我国台湾在虚拟样机开发技术的利用方面也走在了前面,已经具备了一定的数字化开发能力,能够对汽车的各个分系统实现一定程度的数字化设计。

虚拟样机技术在国内的应用也已经展开。1996年3月,航天部上海航天局第八零五研究所,利用虚拟样机分析软件ADAMS,完成了国防科工委项目“空间站外翻式对接机构”的动力学仿真研究。该项目的主要目的是在空间站开发之前,预测空间站外翻式对接机构的性能,论证外翻式对接机构的结构设计是否合理,通过三维动画形象地演示对接过程。经过8个月的努力,第八零五研究所完成了外翻式对接机构虚拟样机的开发工作,课题取得了圆满成功。(https://www.xing528.com)

图1-3 福特汽车公司公布的数据

虚拟样机技术在国内汽车制造业内引起了很大的关注,许多系统或子系统的性能研究、系统改进及优化等课题都是用虚拟样机技术来进行的。然而,真正如福特、宝马等公司那样进行新产品开发的还没有。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。