【任务描述】

为保持接触网一个锚段中线索张力恒定,在锚段两端加设张力自动补偿装置。本任务是安装高速电气化铁道接触网中普遍使用的棘轮张力自动补偿装置,重点要掌握棘轮补偿装置的安装方法。

一、理论部分

(一)补偿装置的作用及类型

补偿装置能够自动调整线索的张力并保持线索弛度满足技术要求,从而使接触悬挂的稳定性与弹眼性得到改善,提高接触网的运营质量。

张力自动补偿装置有很多种类,如滑轮式、棘轮式、鼓轮式、液压式及弹簧式等。其中滑轮式在我国应用最为广泛;棘轮式更多应用在高铁中;弹簧式在大型站场等受条件限制的地方有所应用;鼓轮式和液压式应用不多,只在个别线路进行了试验性安装。

(二)补偿装置的组成

接触网补偿装置是自动调节接触线和承力索张力的补偿器及制动装置的总称。棘轮式补偿器由棘轮、补偿绳、杵环杆、坠砣杆、坠砣块及连接零件组成。坠砣杆的型号规格,根据其放置坠砣块数量的不同分为三种:17型、20型和30型。型号中的数字表示坠砣杆所悬挂坠砣的数量。

(三)补偿器的a、b值

a值:坠砣杆耳环孔中心至补偿(定)滑轮下沿的距离。

b值:坠砣串最下面一块坠砣的底面至地面(或基础面)的距离。

(四)对a、b值的要求

在最低温度时,a值应大于零,在最高温度时,b值应大于零。《接触网运行检修规程》规定,补偿器a、b值的最小值不小于200 mm,进行接触网设计时,规定a、b值不小于300 mm。

二、任务实施

(一)施工的工艺流程(见表4-1-1)

![]()

图4-1-1 任务实施流程

(二)施工组织准备

1.施工人员准备

施工人员4、5人,其中2人进行施工安全防护,操作人员做好劳动保护措施。

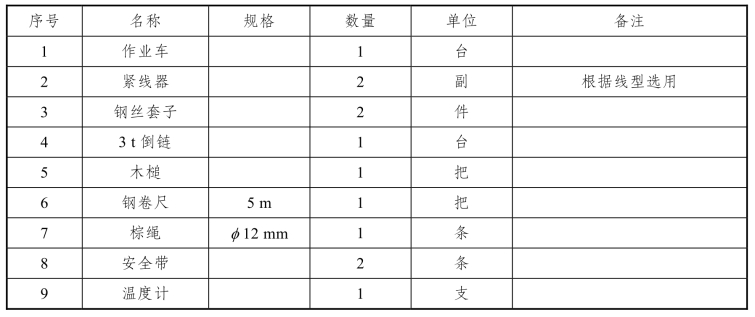

2.施工的工机具准备(见表4-1-1)

表4-1-1 施工应用工机具表

(三)施工方法步骤

1.安装底座

(1)司机听从施工负责人的指挥,启动作业车运行至安装地点。施工负责人指挥作业车司机对位,升转作业平台至靠近支柱。

(2)一人一杆,系好安全带,配合作业平台人员,按设计要求安装棘轮补偿底座。承力索、接触线、下锚补偿棘轮排列形式如图4-1-2所示。

图4-1-2 承力索、接触线、下锚补偿棘轮排列形式图

2.大轮上补偿绳的缠绕步骤

(1)补偿绳一端从大轮孔向楔形外壳穿入,套两个线头夹子。套上楔子,绳头穿过两个线头夹子并使线头夹子尽量靠近楔子,压扁线头夹子夹紧补偿绳,露出绳头60~80 mm,保证自由状态下楔子不从绳上脱落。

(2)采用木榔头或垫木板敲击方式将楔子装卡在轮体楔套中,敲击力不易过大,保证补偿绳在敲击下不变形,避免采用铁器工具直接敲击补偿绳。

(3)补偿绳自由端装上楔型线夹,转动大轮轮体缠绕补偿绳。循序排列,防止绳股之间交错、重叠,保证每圈补偿绳均缠绕在相应的线槽中。缠绕到最后用细铁丝将补偿绳及连接的双耳楔型线夹和棘轮本体扎牢,以免在后续安装过程中发生散乱(安装时去掉铁丝)。

3.向小轮上绕补偿绳(与承力索、接触线连接)

(1)将补偿绳的两端分别从小轮本体上的楔形套自小端向大端穿过,每端各套上一个线头夹子。套上楔子,绳头穿过线头夹子并使线头夹子尽量靠近楔子,压扁线头夹子夹紧补偿绳,露出绳头60~80 mm,保证自由状态下楔子不从绳上脱落。

(2)采用木榔头或垫木板敲击方式将楔子装卡在楔套中,敲击力不易过大,保证补偿绳在敲击下不变形,避免采用铁器工具直接敲击补偿绳。

(3)转动小轮缠绕补偿绳,循序排列,防止绳股之间交错、重叠,保证每圈补偿绳均缠绕在相应线槽中。并将平衡轮装到补偿绳上,绕到较紧处用细铁丝将平衡轮绑扎在棘轮本体上,防止运输、安装过程中出现散乱(安装时去掉铁丝)。

(4)平衡轮上补偿绳的安装如图4-1-3所示。

图4-1-3 平衡轮上补偿绳的安装与调整

4.棘轮与固定底座连接

(1)棘轮与固定底座连接如图4-1-4所示。(https://www.xing528.com)

图4-1-4 棘轮与固定底座的连接

(2)从螺栓中抽出销钉,拧开螺母,从补偿轮竖轴中抽出螺栓,在固定底座之间推动补偿轮竖轴,使补偿轮竖轴与固定底座的安装孔对齐。将螺栓从上固定底座穿入,经过补偿轮竖轴一直到下固定底座。将螺栓加上垫片轻轻拧紧螺母。插入销钉,松开并去掉摆动杆上防脱螺栓的螺母,再将摆动杆带轮体一并提起,放入固定底座,重新将防脱螺栓的螺母拧上。

5.棘轮与坠砣、承力索和接触线连接

1)与坠陀连接

(1)安装条件。

① 从棘轮中心到楔形终端线夹连接点的补偿绳长度已确定,且符合设计要求。

② 制动卡块和轮体中心对齐并连接牢固,轮体应牢牢固定在制动卡块上。

(2)安装连接。

① 按要求量出从轮体中央到楔形终端线夹连接点补偿绳的长度。

② 如需调整补偿绳长度,拆除楔形终端线夹,按标准长度安装上楔形终端线夹。

③ 用1.5 t链条葫芦将坠砣串提到楔形终端线夹位置,并与坠砣杆连接牢固。

④ 用1.5 t链条葫芦放下坠砣串。

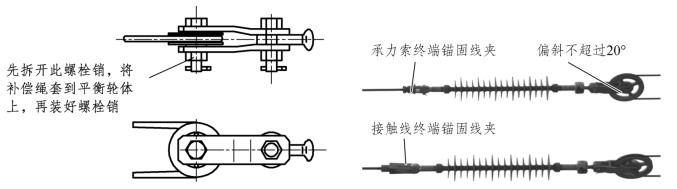

2)与承力索接触线连接

① 将复合绝缘子连接到平衡轮上。

② 承力索或接触线上安装紧线器,再在已设紧线器(即正式落锚)的承力索或接触线上安装另一紧线器,中间串链条葫芦(链条葫芦应拉到最长)。

③ 收紧链条,直到能移动卡块,按设计要求使承力索或接触线靠近棘轮方向,以便将承力索或接触线连到复合绝缘子上。将绝缘子与承力索接触线固线夹连接并固定。

④ 检查所有连接,确认无误后,松开链条葫芦,拆除紧线器和链条葫芦。

6.棘轮调整

(1)检查制动卡块到轮体间的距离(见图4-1-5),应为15~20 mm,未达标应进行调整,直到达标。

图4-1-5 棘轮制动间隙检查调整图

(2)调整间距,首先松开4个连接,将制动卡块调整到距轮体20 mm处,确认达标后,循环紧固4个固定螺母,用力矩扳手检查是否达到设计要求。

7.隧道内棘轮补偿装置的安装

(1)司机听从施工负责人指挥,启动轨道车运行至安装地点。作业人员卸下安装工具及材料,轨道车返回。

(2)先用水准仪测棘轮安装位置正下方地面与相邻轨道的轨高差,并做好标记。

(3)施工负责人指挥作业车运行至安装料轮位置,作业台上两人,地面作业两人(人工安装在棘轮安装位置搭可拆卸组合作业架)。

(4)作业台上人员转动作业台并升至合适位置,放下卷尺,地面人员与之配合,分别测量出隧道内棘轮固定上框架和下框架的位置,并用记号笔做标记。

(5)由棘轮侧竖槽道中心,吊线坠往下,在最上面的水平槽道上对齐线坠线做记号,在记号往转换吊柱方向300 mm处画竖线,即为补偿绳导向轮固定角钢中心位置,再用线坠往下引,分别在下面两根水平槽道上画出坠砣导杆固定角钢安装中心位置。

(6)作业台上两人,根据测量位置,安装隧道内棘轮固定上、下框架,并测量上、下框架间距是否满足安装棘轮装置要求。

(7)安装棘轮装置、承力索和接触线的补偿绳不一样长,按设计要求选择安装,并拉出补偿绳,拉出位置应使坠砣比平均高度高出500 mm,方便架线后调整b值。

(8)安装补偿绳导向轮固定角钢和导向轮,棘轮坠砣补偿绳应穿入导向轮中,导向轮销钉应由上向下穿,然后再安装坠砣导向杆固定角钢。

(9)地面作业人员将双坠砣串连接板,坠砣杆、坠砣串底板,坠砣块,坠砣串板组合成坠砣串,利用作业车小吊机,吊起坠砣串,与作业台上人员配合(人工安装时在棘轮装置下方组装坠砣串,手扳葫芦一头通过钢丝套挂在隧道内棘轮固定下框架上,另一头通过钢丝套挂在双坠砣连接板上,将坠砣串提起),将双坠砣串连接板与补偿绳连接。然后缓下放坠砣串,直至受力。检查导向轮位置是否合适,补偿绳是否入槽。

(10)地面作业人员与作业台上人员配合,安装坠砣杆侧框、坠砣杆联板,观察坠砣串能否在坠砣杆侧框间上下自由串动。完毕后安装坠砣杆保护盖。

三、任务考核

(1)人员:以作业组为单位。

(2)操作时间:规定时间为30 min。在规定时间内完成,不加分也不扣分;每超时1 min,从总分中扣2分;超时10 min,停止作业。

(3)考核标准:见表4-1-2。

表4-1-2 考核记录表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。