下面以北京主导生产的轮对动态监测设备为例,介绍一下其轮对尺寸检测原理、擦伤检测原理、轴温检测原理。

(1)轮对尺寸检测原理

LY系统尺寸模块利用光截图像测量技术,使用线状激光作为投射光源,面阵CCD相机作为采集设备,线光源沿轮心方向投射到车轮踏面部分形成包含踏面外形尺寸信息的光截曲线,用与光入射方向成一定角度的CCD摄像机拍摄车轮外形光截曲线,经图像采集、处理获得车轮外形尺寸。非接触式检测精度较高,是目前使用最广泛和最成熟的一种方法(图3-9至图3-12)。

图3-9 系统布局

图3-10 光截曲线

图3-11 计算模型

图3-12 检测数据报表

1)车轮直径检测原理(图3-13)

采用基于光截法的三点测量法来获得车轮直径,基于光截法的测量原理,利用两个方向入射的线光源在踏面形成的光截曲线图像,求出两个踏面测量点的坐标,然后利用已知的轮轨接触点(坐标原点,利用轨道沉降量修正),通过三点法即可测得车轮直径。

图3-13 车轮直径测量原理

2)轮对内距测量原理(图3-14)

系统结构设计具有空间固定的坐标原点,通过测量左右轮对在坐标系中的位置变化,即可计算得出轮对内距。

(https://www.xing528.com)

(https://www.xing528.com)

图3-14 内距检测原理

(2)擦伤检测原理

轮对擦伤的基本检测原理如图3-15所示。

通过接触式测量车轮一周的轮缘高度变化,实现对踏面擦伤及车轮不圆度的测量。

踏面擦伤后,擦伤处圆周半径将减小,这就使得擦伤处的轮缘顶点t相对于钢轨的位置低于无擦伤处的轮缘顶点位置。一般轮缘顶点是不会被破坏的,因此轮缘顶点t的位置变化反映了车轮踏面受损的信息。所以测得t点的相对位移h沿圆周的分布情况,就可得到当前车轮的踏面擦伤值,而h在整个圆周上的最大偏差即为圆度偏差(不圆度)。

图3-15 车轮擦伤检测原理

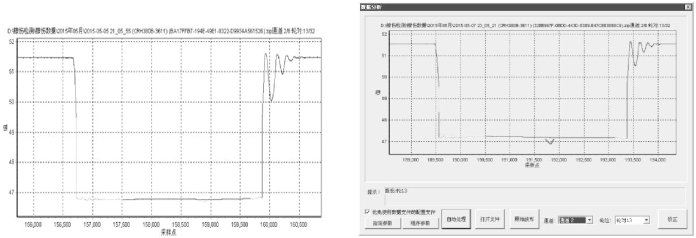

如图3-15所示,车轮滚动圆与钢轨接触,当滚动圆有擦伤时(擦伤位置处轮缘高度增大),引起车轮整体下降。擦伤杆与轮缘顶点紧密接触,高度随轮缘顶点发生相应变化。通过传感器检测擦伤杆高度变化,即可检测出滚动圆上的擦伤(图3-16、图3-17)。

图3-16 擦伤杆高度变化曲线

图3-17 数据结果展示

(3)轴温检测原理

轴温检测的基本原理如图3-18所示。

轴温检测装置安装在地铁车辆途经线路上,使用轴温探测器接受被测物体表面辐射的红外热能量,通过探测器光学元件及电子元件转变成电信号,经过计算机分析处理后,显示其轴温信息。

图3-18 轴温检测示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。