机床零点应在第一次启动或电机轴、测量系统重新移动后对零点进行调整设置。测量调整工具为不落轮镟床零点调整专用测量尺及塞尺。

机床的固定点定义为:在X轴上,位于活动轨道的上沿,即活动轨道的上平面。在Z轴上,位于驱动轮表面的中心线上。

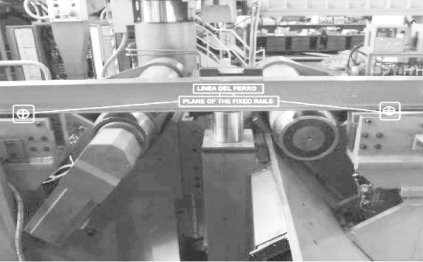

(1)机床X轴零点(如图3-22所示)

图3-22 X轴固定参考点

①将测量尺放置在固定轨道的参考平面上,使刀杆接触测量尺的下平面(如果需要,移动Z1/Z2轴)。

②对于相应的坐标轴(以X1轴为例),将参数CN 34100设置为“0”,将X1轴的“零点”值置入机床参数DM 34100。

③通过数控系统计算测量系统的偏移量,获得坐标的实际值,对于被测的坐标轴,假设机床参数NC 34210的值为“1”。

④确定实测坐标轴的零点,将坐标轴的进给倍率设为“0”,按下RESET键,按下零点检索键,按下正向移动键。X1轴测量系统的绝对偏差(坐标轴测量系统的实际值与坐标轴对于机床固定点的实际值之差)将自动存入机床参数DM 34090。

在操作过程完成后,NC系统显示的Z1坐标值为“0”,同样的过程可用于X2坐标轴或选择以下过程:

a.将X1坐标轴保持在零位。

b.将控制尺置于两个刀杆(X1/X2坐标轴)的轴承表面。

c.将水平仪置于控制尺上,水平仪的精度为0.02 m。

d.移动X2坐标轴直至水平仪的指示为零。(https://www.xing528.com)

e.此时,X2坐标轴与X1坐标轴在同一位置上,以固定轨道上平面校准。

f.按照②—④步骤重复X2坐标轴的过程。

(2)Z轴的机械零点

①用内径千分尺测量两个驱动轮表面的距离(例如长度为1 477.92 mm),Z1/Z2轴的机械零点在驱动轮表面的中心线上。将测量尺放在两个驱动轮的表面上,以测量Z坐标轴的零点。通过手轮,以JOG方式移动Z1坐标轴直至刀杆刚刚接触测量尺(或使用塞尺)。例如测量尺的厚度为50.33 mm,塞尺厚度为0.05 mm,刀杆直径为120 mm,则Z1坐标轴的实际位置为:1 477.92/2-(50.33+0.05+51)=738.96-101.38=637.58(mm)。

②将637.5设置至机床参数34100中,作为Z1坐标轴的实际位置。

③通过数控系统计算测量系统的偏移量,获得坐标轴的实际值,对于被测的坐标轴(Z1),假设机床参数NC 34210的值为“1”。

④将坐标轴的进给倍率设为零,按下RESET键,按下零点检索键,按下正向移动键,Z1轴测量系统的绝对偏差(坐标轴测量系统的实际值与坐标轴对于机床固定点的实际值之差)将自动存入机床参数DM 34090。在操作过程完成后,NC系统显示的Z1坐标值为“637.5”。

(3)U坐标轴的机械零点

①将X轴设置到G90 G53的零点(X轴的零点必须已设置在机床的数据中)。将测量尺放置在两个刀杆上。

②卸下90 mm的测量轮,使得平行块紧贴U1/U2测量装置的参考平面。松开两个M6×10的螺钉,卸下测量轮,上紧轮子的销子。将210 mm长的平行块放在参考平面上。移动U1轴,直至210 mm长的平行块接触测量尺,将机床参数NC 34100设为“210”。

③通过数控系统计算测量系统的偏移量,活动坐标轴的实际坐标值,假设机床参数NC 34210的值为“1”。

④将坐标轴的进给倍率设为零,按下RESET键,按下零点检索键,按下正向移动键,U1轴测量系统的绝对偏差(坐标轴测量系统的实际值与坐标轴对于机床固定点的实际值之差)将自动存入机床参数DM 34090。在操作过程完成后,NC系统显示的U1坐标值为“210 mm”。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。