当重相颗粒的直径小于75μm 时,在重力作用下的沉降非常缓慢。为加速分离,对此情况可采用离心分离。

离心沉降是利用连续相与分散相在离心力场中所受离心力的差异使重相颗粒迅速沉降实现分离的操作。

( 一) 离心沉降速度

离心沉降速度是指重相颗粒相对于周围流体的运动速度。当流体环绕某一中心轴作圆周运动时,则形成了惯性离心力场。在旋转半径为r、切向速度为ut 的位置上,离心加速度为![]() 显然,离心加速度不是常数,随位置及切向速度而变,其方向是沿旋转半径从中心指向外周。

显然,离心加速度不是常数,随位置及切向速度而变,其方向是沿旋转半径从中心指向外周。

当颗粒随着流体旋转时,如颗粒密度大于流体的密度,则惯性离心力将会使颗粒在径向上与流体发生相对运动而飞离中心,此相对速度称为离心沉降速度ur。如果球形颗粒的直径为d、密度为ρs、旋转半径为r、流体密度为ρ,则与颗粒在重力场中受力情况相似,在惯性离心力场中颗粒在径向上也受到三个力的作用,即惯性离心力、向心力及阻力。离心力沿半径方向向外,向心力和阻力均是沿半径方向指向旋转中心,与颗粒径向运动方向相反。

颗粒的离心沉降速度可通过对处于离心力场中的球形颗粒的受力分析而获得。当三个力达到平衡时,可得到颗粒在径向上相对于流体的运动速度ur( 即颗粒在此位置上的离心沉降速度) 的计算通式:

和重力沉降一样,在三力作用下,颗粒将沿径向发生沉降,其沉降速度即是颗粒与流体的相对速度ur。在三力平衡时,同样可导出其计算式,若沉降处于斯托克斯区,离心沉降速度的计算式为:

离心沉降速度远大于重力沉降速度,其原因是离心力场强度远大于重力场强度。对于离心分离设备,通常用两者的比值来表示离心分离效果,称为离心分离因数,用Kc 表示,即:

![]()

分离因数是离心分离设备的重要指标。要提高Kc,可通过增大半径和转速来实现,但出于对设备强度、制造、操作等方面的考虑,实际上,通常采用提高转速并适当缩小半径的方法来获得较大的Kc。

尽管离心分离沉降速度大、分离效率高,但离心分离设备较重力沉降设备复杂,投资费用大,且需要消耗能量,操作严格而费用高。因此,综合考虑,不能认为对任何情况,采用离心沉降都优于重力沉降,例如,对分离要求不高或处理量较大的场合采用重力沉降更为经济合理,有时,先用重力沉降再进行离心分离也不失为一种行之有效的方法。

( 二) 离心分离设备

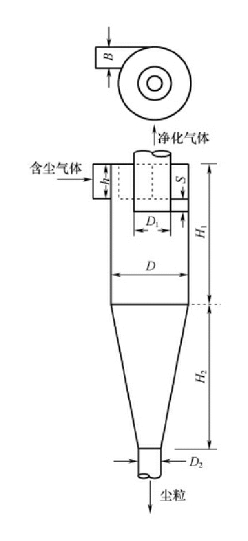

1.旋风分离器 旋风分离器是从气流中分离出尘粒的离心沉降设备,标准型旋风分离器的基本结构如图1 -55 所示。主体上部为圆筒形,下部为圆锥形。各部分尺寸比例一定。(https://www.xing528.com)

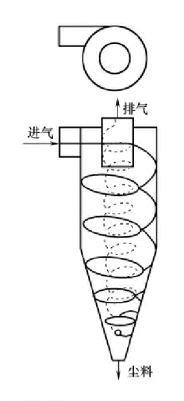

如图1 -56 所示,含尘气体由圆筒形上部的长方形入口切向进入筒体,在器内形成一个绕筒体中心向下做螺旋运动的外旋流,颗粒在离心力的作用下,被甩向器壁与气流分离,并沿器壁滑落至锥底排灰口,定期排放;外旋流到达器底后,变成向上的内旋流( 净化气) ,由顶部排气管排出。

图1-55 标准旋风分离器

图1-56 气体旋风分离器内的运动情况

旋风分离器结构简单,造价较低,没有运动部件,操作不受温度、压力的限制,因而广泛用作工业生产中的除尘分离设备。旋风分离器一般可分离5μm 以上的尘粒,对5μm 以下的细微颗粒分离效率较低。其离心分离因数在5 ~2500 之间。旋风分离器的缺点是气体在器内的流动阻力较大,对器壁的磨损比较严重,分离效率对气体流量的变化比较敏感,且不适合用于分离黏性的、湿含量高的粉尘及腐蚀性粉尘。

评价旋风分离器的主要指标是临界粒径和气体经过旋风分离器的压降。

临界粒径是指理论上能够完全被旋风分离器分离下来的最小颗粒直径。临界粒径随气速增大而减小,表明气速增加,分离效率提高。但气速过大会将已沉降颗粒卷起,反而降低分离效率,同时使流动阻力急剧上升。临界粒径随设备尺寸的减小而减小,尺寸越小,则B 越小,从而临界粒径越小,分离效率越高。

受整个工艺过程对总压降的限制及节能降耗的需要,气体通过旋风分离器的压降应尽可能低。压降的大小除了与设备的结构有关外,主要取决于气体的速度,气体速度越小,压降越低,但气速过小,又会使分离效率降低。因而要选择适宜的气速以满足对分离效率和压降的要求。一般进口气速在10 ~25m/s 为宜,最高不超过35m/s,同时压降应控制在2kPa 以下。

除了前面提到的标准型旋风分离器,还有一些其他型式的旋风分离器,如CLT、CLT/A、CLP/A、CLP/B 以及扩散式旋风分离器,其结构及主要性能可查阅有关资料。

2.旋液分离器 旋液分离器是一种利用惯性离心力的作用,分离以液体为主的悬浮液或乳浊液的设备。与旋风分离器原理相似。

悬浮液进入旋液分离器后,固体颗粒被甩到器壁后,随流体流至锥底的出口成为较浓的悬浮液排出,称为底液。清液或含有很细颗粒的液体由中心管排出,称为溢流。旋液分离器通过调节底部出口的开度可以调节底流量与溢流量的比例,从而可使几乎全部或仅使一部分微粒从底流出。可用于悬浮液的增稠、固体颗粒的分级等。

由于液固间密度比气固间密度差小,所以旋液分离器的直径比旋风分离器直径小,而圆锥部分长,这样既可增大离心力,又可加长停留时间。但因液体进口速度较大,故流体阻力也很大,磨损也较严重。

旋液分离器构造简单,无运动部件,占地面积小,处理量大,设备费用低,有利于实现工艺连续化、自动化。使用时,往往把很多个旋液分离器串联起来,作为分级设备使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。