( 一) 板框压滤机

板框压滤机是一种古老却仍在广泛使用的过滤设备,其过滤推动力为外加压力。它是由多块滤板和滤框交替排列组装于机架而成,如图1 -57 所示。滤板和滤框的数量可在机座长度内根据需要自行调整,过滤面积一般为2 ~80m2。

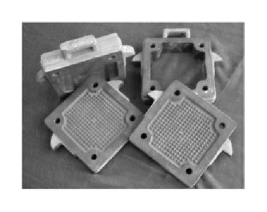

滤板和滤框的结构如图1 -58 所示,板和框的4 个角端均开有圆孔,组装压紧后构成四个通道,可供滤浆、滤液和洗涤液流通。组装时将四角开孔的滤布置于板和框的交界面,再利用手动、电动或液压传动压紧板和框。为了区别,一般在板和框的外侧铸上小钮之类的记号,例如一个钮表示洗涤板,二个钮表示滤框,三个钮表示非洗涤板。组装时板和框的排列顺序为非洗涤板—框—洗涤板—框—非洗涤板,一般两端均为非洗涤板,也就是两端机头。

图1-57 板框压滤机

图1-58 滤板和滤框

板框压滤机为间歇操作,每个操作循环由装合、过滤、洗涤、卸饼、清理五个阶段组成。悬浮液在指定压强下经滤浆通路由滤框角上的孔道并行进入各个滤框,如图1 -59( a) 所示,滤液分别穿过滤框两侧的滤布,沿滤板板面的沟道至滤液出口排出。颗粒被滤布截留而沉积在滤布上,待滤饼充满全框后,停止过滤。过滤完毕,可通入洗涤水洗涤滤渣,洗涤过程如图1 -59( b)所示,将洗涤水压入洗涤水通道,并经洗涤板角上的孔道进入板面与滤布之间。此时,应关闭洗涤板下部的滤液出口,洗涤水便在压强差推动下横穿两层滤布及全部滤饼厚度,最后由过滤板下部的滤液出口排出,这种洗涤方法称为横穿洗涤法。洗涤后,有时还通入压缩空气,除去剩余的洗涤液。随后打开压滤机卸除滤渣,清洗滤布,重新压紧板、框,开始下一工作循环。

图1-59 板框压滤机过滤及洗涤过程

板框压滤机结构简单,价格低廉,占地面积小而过滤面积大,操作压强高,对各种物料适应能力强。但其缺点是装卸板框的劳动强度大,生产能力低。近几年出现了各种自动操作的板框压滤机,使劳动强度得到减轻。

( 二) 转筒真空过滤机

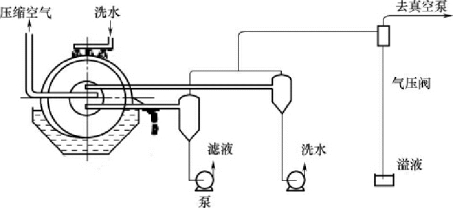

转筒真空过滤机为连续操作过滤设备。如图1 -60 所示,其主体部分是一个卧式转筒,表面有一层金属网,网上覆盖滤布,筒的下部浸入滤浆中。转筒沿径向分成若干个互不相通的扇形格,每格端面上的小孔与分配头相通。凭借分配头的作用,转筒在旋转一周的过程中,每格可按顺序完成过滤、洗涤、卸渣等操作。

图1-60 转筒真空过滤机装置示意图

分配头是关键部件,由固定盘和转动盘构成,如图1 -61 所示,两者借弹簧压力紧密贴合。转动盘与转筒一起旋转,其孔数、孔径均与转筒端面的小孔相一致,固定盘开有3 个槽( 或孔) ,f槽与真空滤液罐相通,g 槽和真空洗涤液罐相通,h 槽分别与压缩空气管相连。转动盘上的任一小孔旋转一周,都将与固定盘上的3 个槽连通一次,从而完成不同的操作。

图1-61 转筒及分配

a—转筒 b—滤饼 c—割刀 d—转动盘 e—固定盘f—滤液真空凹槽 g—洗水真空凹槽 h—压缩空气凹槽(https://www.xing528.com)

当转筒中的某一扇形格转入滤浆中时,与之相通的转动盘上的小孔也与固定盘上f 槽相通,在真空状态下抽吸滤液,滤布外侧则形成滤饼;当转至该格的过滤面已离开滤浆槽,但仍与f槽相通时,f 槽的作用是将滤饼中的滤液进一步吸出;当转至与g 槽相通时,该格上方有洗涤液喷淋在滤饼上,并由g 槽抽吸至洗涤液罐。当转至与孔4 相通时,压缩空气将由内向外吹松滤饼,迫使滤饼与滤布分离,随后由刮刀将滤饼刮下,刮刀与转筒表面的距离可调;当转至与h 槽相通时,压缩空气吹落滤布上的颗粒,疏通滤布孔隙,使滤布再生。然后进入下一周期的操作。

转筒真空过滤机转筒直径为0.3 ~5m,长为0.3 ~7m。滤饼层薄的约为3 ~6mm,厚的可达100mm。操作连续、自动、节省人力,生产能力大,能处理浓度变化大的悬浮液,在制碱、造纸、制糖、采矿等工业中均有应用。但转筒真空过滤机结构复杂,过滤面积不大,滤饼含液量较高(10% ~30%) ,洗涤不充分,能耗高,不适宜处理高温悬浮液。

复习与思考

1.非均相物系分离在化工生产中有哪些应用? 举例说明?

2.非均相物系的分离方法有哪些类型? 各是如何实现两相的分离的?

3.影响实际沉降的因素有哪些? 在操作中要注意哪些方面?

4.确定降尘室高度要注意哪些问题?

5.离心沉降与重力沉降有何异同?

6.如何提高离心分离因数?

7.简述板框压滤的操作要点。

8.过滤一定要使用助滤剂吗? 为什么?

9.工业生产中,提高过滤速率的方法有哪些?

10.影响过滤速率的因素有哪些? 过滤操作中如何利用好这些影响因素?

11.简述转鼓真空过滤机的工作过程。

12.如何根据生产任务合理选择非均相物系的分离方法?

计算题

1.温度为20℃的常压含尘气体在进反应器之前必须预热至80℃,所含尘粒粒径为75μm,密度为2000kg/m3,试求下列两种情况下的沉降速度? 由此可得出什么结论? ①先预热后除尘。②先除尘后预热。

2.用一长4m、宽2m、高1.5m 的降尘室处理某含尘气体,要求处理的含尘气体量为2.4m3/s,气体密度为0.78kg/m3,黏度为3.5 ×10-5 Pa·s,尘粒可视为球形颗粒,其密度为2200kg/m3。试求(1) 能100%沉降下来的最小颗粒的直径。(2) 若将降尘室改为间距为500mm 的三层降尘室,其余参数不变,若要达到同样的分离效果,所能处理的最大气量为多少( 为防止流动的干扰和已沉降的颗粒重新卷起,要求气流速度<1.5m/s) ?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。