平衡蒸馏仅通过一次部分汽化,只能部分地分离混合液中的组分,若进行多次的部分汽化和部分冷凝,便可使混合液中各组分几乎完全分离。

( 一) 多次部分汽化和多次部分冷凝

如图3 -22,组成为xF 的原料液加热至泡点以上,如温度为t1,使其部分气化,并将气相和液相分开,气相组成为y1,液相组成为x1,且必有y1 >xF >x1。若将组成为y1 的气相混合物进行部分冷凝,则可得到气相组成为y2与液相组成为x2′的平衡两相,且y2 >y1; 若将组成为y2的气相混合物进行部分冷凝,则可得到气相组成为y3 与液相组成为x3′的平衡两相,且y3 >y2 >y1。

同理,若将组成为x1 的液体加热,使之部分汽化,可得到气相组成为y2′与液相组成为x2 的平衡液两相,且x2<x1,若将组成为x2 的液体进行部分汽化,则可得到汽相组成为y3 与液相组成为x3 的平衡两相,且x3 <x2 <x1。

结论:气体混合物经多次部分冷凝,所得气相中易挥发组分含量就越高,最后可得到几乎纯态的易挥发组分。液体混合物经多次部分汽化,所得到液相中易挥发组分的含量就越低,最后可得到几乎纯态的难挥发组分。

存在问题:每一次部分汽化和部分冷凝都会产生部分中间产物,致使最终得到的纯产品量极少,而且设备庞杂,能量消耗大。为解决上述问题,工业生产中精馏操作采用精馏塔进行,同时并多次进行部分汽化和多次部分冷凝。

( 二) 塔板上气液两相的操作分析

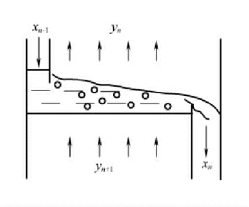

图3 -23 为板式塔中任意第n 块塔板的操作情况。如原料液为双组分混合物,下降液体来自第n-1 块板,其易挥发组分的浓度为xn-1,温度为tn-1。上升蒸气来自第n +1 块板,其易挥发组分的浓度为 yn+1,温度为 tn+1。当气液两相在第 n 块板上相遇时,tn+1 >tn-1,因而上升蒸气与下降液体必然发生热量交换,蒸气放出热量,自身发生部分冷凝,而液体吸收热量,自身发生部分汽化。由于上升蒸气与下降液体的浓度互相不平衡,如图3 -24所示,液相部分汽化时易挥发组分向气相扩散,气相部分冷凝时难挥发组分向液相扩散。结果下降液体中易挥发组分浓度降低,难挥发组分浓度升高;上升蒸气中易挥发组分浓度升高,难挥发组分浓度下降。

图3-22 多次部分汽化和多次部分冷凝示意图(https://www.xing528.com)

图3-23 塔板上的传质分析

图3-24 精馏过程的t—x( y) 示意图

若上升蒸气与下降液体在第n 块板上接触时间足够长,两者温度将相等,都等于tn,气液两相组成yn 与xn 相互平衡,称此塔板为理论塔板。实际上,塔板上的气液两相接触时间有限,气液两相组成只能趋于平衡。

由以上分析可知,气液相通过一层塔板,同时发生一次部分汽化和一次部分冷凝。通过多层塔板,即同时进行了多次进行部分汽化和多次部分冷凝,最后,在塔顶得到的气相为较纯的易挥发组分,在塔底得到的液相为较纯的难挥发组分,从而达到所要求的分离程度。

( 三) 精馏必要条件

为实现分离操作,除了需要有足够层数塔板的精馏塔之外,还必须从塔底引入上升蒸气流( 气相回流) 和从塔顶引入下降的液流( 液相回流) ,以建立气液两相体系。塔底上升蒸气和塔顶液相回流是保证精馏操作过程连续稳定进行的必要条件。没有回流,塔板上就没有气液两相的接触,就没有质量交换和热量交换,也就没有轻、重组分的分离。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。