为研究温拌沥青混合料的低碳减排效果,依托实际养护工程,采用APTL温拌技术铺筑沥青路面,通过现场压实度、渗水系数等参数测定评价施工质量;在拌和站进行烟气排放定量分析,评价烟气减排效果。结果表明:采用APTL温拌技术并降低30℃施工,完工路面压实度等质量控制参数完全符合热拌沥青混合料施工技术要求,可有效保证施工质量;拌和过程中沥青烟实测浓度和排放速率分别下降了81.9%和82.3%;气体中CO含量减少了90%,SO2、NOx及苯并芘等降幅均在60%以上,有效地减少了沥青混合料生产对环境的污染和人体的伤害。

热拌沥青混合料以其良好的路用性能和成熟的技术工艺成为目前高等级公路的主要铺面技术。然而作为主要道路建材的石油沥青,是十分复杂的烃类和非烃类的混合物,部分组分在与高温矿料拌和及共存过程中受热迁移到空气中,形成沥青烟。沥青烟气中的有害成分,如SO2、NOx、CO和苯并芘等,会对大气、水源和环境造成严重的污染,对人体造成危害。近年来,橡胶改性沥青、高黏沥青等新型改性沥青的推广应用在改善了沥青混合料路用性能的同时,也提高了施工温度的要求,加剧了生产过程中沥青烟气的排放。与传统热拌沥青混合料相比,温拌沥青混合料至少能降低20℃以上的拌和及施工温度,且能保持较好的技术指标,被认为是兼顾路用性能和环境保护的绿色施工技术。但温拌技术在推广过程遇到了一些问题,主要是国内外对温拌沥青混合料的研究多集中在路用性能的室内试验上,实际工程中往往达不到预期的降温幅度,而沥青烟气的排放则以期望降温幅度估算得到,缺少定量分析研究,极大地限制了新技术的发展。

得益于施工温度的降低,温拌沥青混合料具有降低有害气体排放以及节约能源消耗等多方面的优点。在环保节能观念日益深入人心的今天,温拌沥青混合料技术越来越得到了广泛关注。

随着研究的进一步深入,围绕拌和温度的下降,温拌沥青混合料在研究过程中尚存在以下两个关键问题需要解决。

首先,对有害气体排放的改善程度。根据国外资料,沥青混合料在拌和、摊铺过程中分别会产生CO2、SO2、NOx以及沥青烟。其中,前三类气体直接影响到空气质量,CO2和NOx中的N2 O是温室气体[5];另外,沥青烟中含有一定量的苯并[a]芘及苯可溶物等有害物质。沥青混合料在摊铺碾压过程中,大量释放出来的沥青烟会刺激施工人员的呼吸系统。可以说,在混合料拌和及铺筑过程中排放的沥青烟及其他有害气体涉及公共利益和工程人员的身体健康,采用温拌技术在环保方面的改善毋庸置疑,国外已有相关测试,但是不够系统、全面。另外,针对我国的工程现状,对于不同拌和温度混合料的排放情况更是缺乏定量、权威的分析评定。

其次,单位质量混合料的能耗降低量尚不清楚。沥青混合料生产过程中,能量消耗主要用于集料的加热。由于温拌沥青混合料的拌和温度可比热拌沥青混合料降低30℃以上,其混合料的能耗下降是必然的。Dave Newcomb博士撰文指出采用沥青泡沫法、添加沸石的方法生产温拌沥青混合料可使能耗降低30%;Graham C.Hurley等人也认为采用温拌技术可使沥青混合料节能30%。但是,针对我国现有的技术设备以及常用的温拌方式,温拌混合料比相应的热拌沥青混合料能节约多少能源尚没有定量确定。

针对上述问题,本书研究结合温拌沥青混合料在我国的研究和应用,对温拌混合料施工温度下降所产生的节能和减排效果分别进行测试、分析。需要特别说明的是本研究中所提到的温拌沥青混合料都是指基于表面活性剂的温拌混合料,在国外称为Evotherm,其减排测试方案和测试结果如下。

1.研究方案

关于这项内容分3个方面来研究:①拌和厂中温拌、热拌沥青混合料生产过程中有害气体排放量的比较,重点测试二氧化碳、二氧化硫以及氧化氮类等气体;②施工现场温拌、热拌沥青混合料在摊铺过程分别产生的沥青烟等气体排放量的比较;③在室内按不同拌和温度情况进一步细化,定量模拟不同情况下沥青混合料沥青烟等有害气体的排放,确定混合料温度和有害气体排放量的对应关系。

为保证数据的公正性和权威性,本书中有关气体排放的检测委托“国家环境分析测试中心”进行。

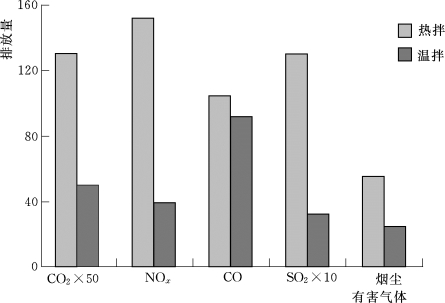

(1)拌和厂中混合料生产过程中有害气体的排放量。在拌和厂中,分别测试热拌沥青混合料和温拌沥青混合料生产过程中所产生的CO2、SO2以及NOx类等有害气体,测试结果见表7.9和图7.5。

表7.9 拌和厂内混合料生产过程中有害气体的排放

注 热拌沥青混合料的出料温度为150℃左右;温拌沥青混合料的出料温度为120℃左右。

图7.5 不同混合料在拌和过程所排放出的有害气体

从测试结果可以看出,采用温拌技术后沥青混合料在拌和生产过程中所排放出的有害气体可大大降低,其中与温室气体相关的二氧化碳和氮氧化物气体的排放分别下降60.0%和72.6%;另外,二氧化硫和烟尘的排放量采用温拌技术后也分别下降75.2%和47.9%。

(2)混合料在摊铺过程中有害气体排放量的比较。在施工现场,分别测试热拌沥青混合料和温拌沥青混合料在摊铺过程中所产生的沥青烟、苯并[a]芘及苯可溶物等有害气体,测试结果见表7.10和图7.6。

表7.10 混合料在摊铺过程中有害气体的排放

图7.6 不同混合料在摊铺过程所排放出的有害气体

从测试结果可以看出,采用温拌技术后沥青混合料在摊铺过程中所排放出的有害气体可大大降低,各类有害气体的排放量都下降80%以上,其中沥青烟、苯可溶物和苯并[a]芘分别下降91.9%、97%和80.2%。根据测试数据及现场施工时的直接感受,采用温拌技术可显著减少沥青烟的挥发,极大地改善施工人员的工作环境。

(3)实验室中拌和沥青混合料所产生有害气体排放量的比较。为进一步总结不同拌和温度下沥青混合料的有害气体排放情况,摸索排放规律,特在实验室中控制条件下进行不同拌和温度的有害气体排放测试。测试结果见表7.11和图7.7。

表7.11 室内拌和沥青混合料所产生有害气体的排放

从测试结果可知,随着拌和温度的升高,沥青烟、苯可溶物及苯并[a]芘有害气体的排放量也急剧上升。例如,在120℃拌和时混合料的3种有害气体的排放量分别为71.9mg/m3、64.9mg/m3和0.515μg/m3,而在160℃拌和时混合料的3种有害气体的排放量分别达到1140mg/m3、1160mg/m3和16.5μg/m3,分别是在120℃温拌时的15.9倍、17.9倍和32.0倍。如果混合料是在180℃拌和,则各有害气体的排放量是120℃温拌情况下的30倍以上。另外,虽说混合料在140℃拌和时其有害气体排放量稍低,但也分别是混合料在120℃下拌和排放量的2.8倍、3.2倍以及4.3倍。

图7.7 实验室内不同混合料拌和温度下的有害气体排放情况

由图7.7可以看出,沥青混合料的温度达到140℃左右时,随着温度上升其有害气体的排放便成倍急剧增加。

2.节能分析与测试

(1)研究方案。关于温拌技术的节能效果的研究分两个方面:

1)温拌技术节能效果的理论计算。在沥青胶结料加热温度一致的情况下,温拌沥青混合料与热拌沥青混合料相比其能源的节约主要体现在集料加热温度的不同上。集料加热过程中的能耗数量主要与集料的比热容、含水量等因素有关。根据这些因素和相关参数,就可从理论上计算出采用温拌技术生产单位质量的混合料所能节省的能源。(https://www.xing528.com)

2)在拌和厂中实测不同类型混合料的节能效果。为避免理论计算能耗可能产生的偏差,本研究在拌和厂中实际拌制热拌和温拌沥青混合料,现场计量不同类型混合料的能源消耗量,进而验证理论计算出的温拌技术节能效果。

(2)理论计算。结合目前温拌沥青混合料的研究和应用情况,分4类混合料分析其能耗情况,分别为热拌沥青混合料、温拌沥青混合料、改性热拌沥青混合料和改性温拌沥青混合料。

1)计算参数。参照我国沥青混合料拌和过程中一般情况,有关能量计算所用的参数见表7.12。

表7.12 集料加热过程中所需能量计算参数选择

a.集料和水分。考虑到我国沥青混合料拌和应用的季节和拌和厂料棚搭建的实际情况,集料(包括其中所含的水分在内)加热前的温度统一取25℃,集料的比热容取为920J/(kg·K)。计算过程中选定集料的含水量为4%,综合考虑到水分蒸发吸热以及水蒸气散失带走热量的情况,其所消耗的能量按该水分在130℃时全部蒸发出去计算,并统一选取水的比热容为4190J/(kg·K)。

b.加热过程参数。拌和楼加热过程中所用燃料选定为柴油并且燃烧效率可达到90%,柴油的发热量为42.5×106 J/kg,滚筒热交换率选为60%。

c.油石比。各类混合料的油石比按5%计算。

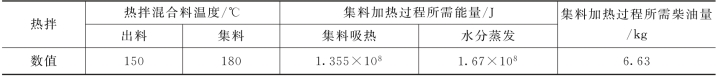

2)热拌沥青混合料的能耗。以热拌沥青混合料的出料温度为150℃为例进行计算,此时集料需要加热到180℃。根据以上参数计算出热拌沥青混合料加热集料所需要的燃油,结果见表7.13。

表7.13 热拌沥青混合料中集料加热过程中所需要的柴油

为了清晰的表明计算过程,将本例中集料加热耗能计算分析如下:集料加热过程中所需能量Eh包括集料加热消耗能量Eha和水分蒸发Ehw,那么根据能量公式计算1t热拌沥青混合料中集料加热过程中所需能量Eh为

计算得出热拌沥青混合料中集料加热过程中所需要的柴油mh为

![]()

3)其他沥青混合料的能耗。同样算法,可计算出温拌沥青混合料、改性热拌沥青混合料、改性温拌沥青混合料集料加热过程中所需要的柴油分别为5.11kg、7.97kg和5.68kg,具体见表7.14~表7.16。温拌技术分别节约燃油的数量和比例一并列于表7.14和表7.16中。

表7.14 温拌沥青混合料中集料加热过程中所需要的柴油

表7.15 改性热拌沥青混合料中集料加热过程中所需要的柴油

表7.16 改性温拌沥青混合料中集料加热过程中所需要的柴油

根据计算结果可以看出,采用温拌技术,每吨混合料可比相应的热拌沥青混合料节约柴油1.52kg,即相对于热拌沥青混合料可节能22.9%。而每吨改性的温拌沥青混合料可比相应的改性热拌沥青混合料节约柴油2.29kg,可节能28.7%。

(3)实测验证。为验证以上理论计算温拌沥青混合料节能效果的准确性,特在拌和厂中拌和较大数量的温拌及热拌沥青混合料,其出料温度分别为122℃和150℃。通过实际计量各自的耗油量,从而计算出温拌技术的节能效果,结果见表7.17。

表7.17 拌和厂中热拌和温拌沥青混合料的能耗实测

温拌沥青混合料的出料温度比同条件下热拌沥青混合料的出料温度低30℃左右,分别采用理论计算和实际测试的方法确定各自的耗油量,结果分别为22.9%和22.1%。这两种方法所得到的结果基本接近,即沥青混合料采用温拌技术可节能22%左右,从而验证了以上计算结果是合理的。尽管温拌技术应用到改性沥青混合料后的节能效果尚未在拌和厂中进行验证,但是根据以上内容推断,温拌混合料的出料温度可比热拌沥青混合料低45℃条件下,理论计算得出温拌技术可节约能耗28.7%也是合理的。

3.结论

1)与热拌沥青混合料相比,采用温拌技术后沥青混合料在拌和生产过程中所排放出的有害气体可大大降低,其中CO2和NOx类气体的排放分别下降60.0%和72.6%。

2)温拌沥青混合料在摊铺过程中所排放出的沥青烟等有害气体比热拌沥青混合料可显著降低,包括沥青烟、苯可溶物及苯并[a]芘在内的排放量都下降80%以上。

3)根据实验室内不同温度下混合料的排放趋势,随着拌和温度的升高,尤其是沥青混合料的温度达到140℃左右时,沥青烟、苯可溶物及苯并[a]芘的排放量会成倍急剧上升。

4)温拌沥青混合料可比相应的热拌沥青混合料节能22.9%,改性的温拌沥青混合料可比相应的改性热拌沥青混合料节能28.7%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。