1)管子弯曲原理

金属材料所受的外力超过其屈服极限时,将产生塑性变形,这就是管子弯曲成形的基本原理。

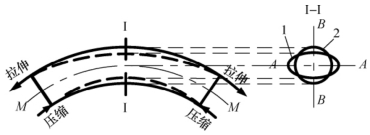

管子在弯曲时,其管壁外侧因受拉伸而变薄,内侧受压缩变厚,但中性层M-M处不受力,所以长度、厚度都不改变。由于拉伸和压缩地作用,在弯曲时管子截面由圆变成椭圆(如图5.1所示)。这种变形与弯曲半径、弯曲角度、管子材料及管径大小等因素有关。

图5.1 弯曲时管子截面的变化

1—弯曲后管子的椭圆截面;2—原来管子的圆形截面

2)弯管技术要求

管子的弯曲质量同采用的弯制工艺、管子材料、尺寸参数及弯曲半径等许多因素有关,要获得较高质量的弯头、弯管时,必须满足如下的要求:

(1)冷弯和热弯的选择

管子的弯曲应尽量采用冷弯。当管径较大、管壁过薄、弯曲半径小于冷弯所规定的弯曲半径、管子形状复杂或弯头间无直线段而不能在弯管机上紧固时,可以采用热弯。但镀锌管一般不宜用热弯,而塑料管只能热弯。

(2)弯曲半径

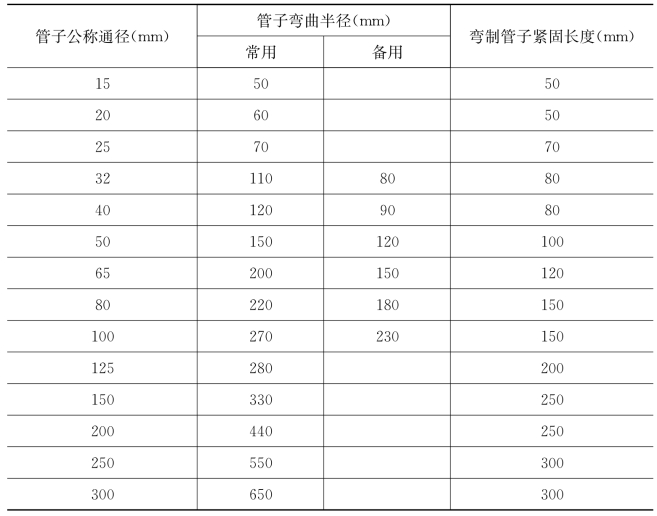

管子的弯曲半径一般采用2~3倍于管子外径,只有在个别情况下允许小于2倍,但不得小于1.5倍。管子的弯曲半径和相对应的紧固长度如表5.1所示。

表5.1 管子的弯曲半径与紧固长度

(3)有芯弯管

使用有芯弯管机进行弯管时,管子内径与塞芯工作部分应涂适量的润滑油,芯棒的端头圆柱截面位置应超过与其垂直的模具中心线,其超前值一般根据经验决定,对于新安装和调试的弯管机可参照表5.2进行选取。

表5.2 芯棒超过模具中心线值

注:D为管子的外径,d为管子的内径。

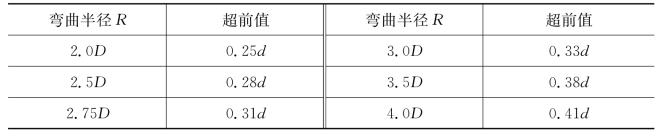

(4)热弯温度

管子热弯时,为了保证弯曲质量和防止过烧,应控制管壁的始弯与终弯温度。管壁的始弯与终弯温度如表5.3所示。

表5.3 始弯与终弯温度

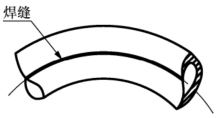

(5)焊缝安置

弯曲焊接钢管时,应尽量将焊缝安置在因弯曲而引起的变形最小方位上(如图5.2所示)。在弯立体弯头时,亦应适当考虑焊缝位置。(https://www.xing528.com)

图5.2 焊缝所处位置

(6)公差

弯曲后的弯曲角α、旋转角φ之公差均为±0.5°,管段长度的公差为±7mm。

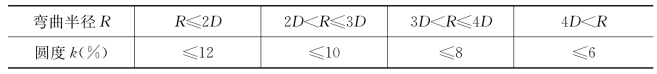

(7)圆度

管子弯曲时,受弯曲力的作用,使其截面变成椭圆,这样就增大了流体的压头损失。弯曲处管子的圆度应符合表5.4的规定。

表5.4 弯管时允许的圆度百分率

圆度k的计算公式为

式中,D——管子外径(mm);

Dmax——弯曲处截面最大外径(mm);

Dmin——弯曲处截面最小外径(mm)。

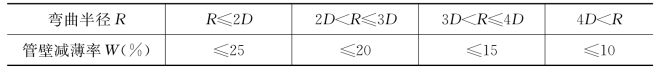

(8)减薄率

管子弯曲时,外侧管壁由于受拉伸长而减薄,这样会降低管子的承压强度,因此减薄率应符合表5.5的规定。

表5.5 弯管管壁的允许减薄率

管壁减薄率W的计算公式为

![]()

式中,t1——管子外侧实测厚度(mm);

t2——管子弯前实际厚度(mm)。

(9)截面收缩率

由于管子弯曲部分金属变形的影响而使截面收缩,减少了管子的有效面积,增加了管内的流动阻力,因此规定管子弯曲后截面处的收缩率不得小于95%。截面收缩率Q的计算公式为

![]()

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。