1)画线定位

根据相关图纸上标注的位置或经协调确定的位置,画出各个部位的电缆路线上的电缆支承件位置,甲板、隔舱壁和梁上的电缆贯穿件位置,以及设备和设备安装件位置。

2)电缆贯穿件

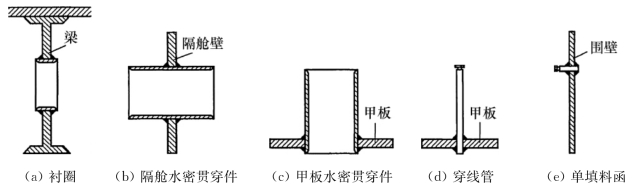

电缆需要穿过甲板、隔舱壁、横梁、纵桁,因此必须在这些船体结构上开孔。为达到原来船体结构的性能(强度、水密、防火),避免损伤电缆,开孔处焊装的舾装件称为电缆贯穿件或贯通件。

电缆穿过甲板、隔舱壁和梁时需要得到有关方面确认才能开孔,且开孔切口需要装焊足够强度且内壁光滑的贯穿件,以保持板、壁特别是梁的强度,避免电缆拖拉时被损伤。但不允许电缆穿越的区域,绝对不能为穿电缆开孔;某些区域需要防火,不允许贯穿电缆处窜火;甲板以及主甲板以下的甲板和隔舱壁要求水密;成束电缆穿过后在空隙处应充填水密材料或防火材料。

电缆贯穿件按穿过的电缆数有单根和成组(多根)之分,按密性要求有非密性和水密性之分。穿单根电缆的称为单填料函或穿线管,穿多根电缆的称为成组填料函。填料函要有足够的空隙充填水密填料,且有防火要求的要根据防火等级制作和充填防火填料。非密性的贯穿件是用适当厚度的钢板制成的衬圈(也称电缆筒或电缆框)或相当于该衬圈的钢管;密性的贯穿件要有装填足够的水密或防火材料的空间,且要有一定的长度。

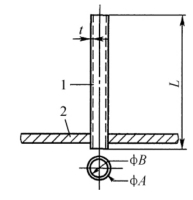

电缆贯穿件的装焊方式如图7.1所示。

图7.1 贯穿件装焊图

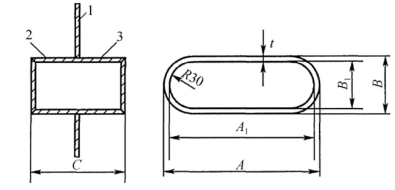

(1)电缆盒

图7.2 普通电缆盒

用于成束电缆穿过隔舱壁、横梁、纵桁的电缆贯穿件称为电缆盒或电缆框。

电缆穿过舱壁为6mm以下的钢板时,可采用6mm厚钢板制成的普通型电缆盒;电缆穿过舱壁不低于6mm的钢板时,则应采用9mm厚钢板制成的加强型电缆盒。普通电缆盒如图7.2所示。

电缆穿过具有水密或(和)防火要求的舱壁时,为了保证原来舱壁的结构特性,则应采用浇注型的电缆盒。浇注型电缆盒和普通电缆盒的区别在于电缆盒的长度“C”不一样,且有两个浇注孔(可在同一侧或两侧)。图7.3所示浇注型电缆盒两侧各有一个浇注孔。

图7.3 浇注型电缆盒

1—舱壁;2,3—φ40浇注孔

(2)电缆筒

用于成束电缆穿过水密甲板或防火甲板的电缆贯穿件称为电缆筒(如图7.4所示)。

图7.4 电缆筒

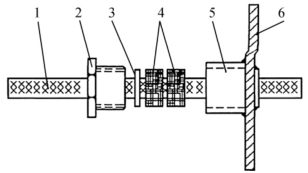

(3)填料函

单根电缆穿过且可充填密性填料的电缆贯穿件称为填料函或单填料函。填料函由填料函座(函体)和(压紧)螺母组成。函座采用钢质材料,螺母采用铜质材料,密封材料主要采用橡皮垫圈。

如图7.5所示,电缆穿入填料函座之前套入螺母、(金属)垫圈、两只橡皮垫圈,然后拧紧螺母(选用的橡皮垫圈内径与电缆外径应基本一致或略小,才能保证密封);电缆穿过螺母和座孔后,拧出螺母,在座内电缆周围充填填料,再拧紧螺母。一般要求拧紧后螺母还有两三牙螺纹,表示已有足够的填料。橡皮垫圈可阻碍电缆被拖拉,而且拖拉也会损坏橡皮垫圈,因此,单填料函只适宜安装在电缆的终端。

图7.5 填料函内穿入电缆

1—电缆;2—螺母;3—垫圈;4—橡皮垫圈;5—填料函座;6—舱壁

图7.6 填料函的安装方式

1—烧焊;2—舱壁;3—甲板;4—填料函;5—绝缘层

如图7.6所示,安装填料函时先在甲板或舱壁上钻孔,套入填料函座,然后两侧烧焊。填料函的后端有绝缘层,后端管的长度应大于绝缘层的厚度。

(4)组合填料函板

穿过舱壁或甲板某处的电缆较多,而该处(如冷库)不适宜采用电缆盒或电缆筒,采用多个单填料函则需要开相应多的孔,在船上施工较困难,此时可采用组合填料函板。

组合填料函板是将数个单填料函烧焊在预制的铁板上,板的裁剪、钻孔和焊接可以在车间环境进行,在船上用气割开相应的孔,将板焊接在上面(如图7.7所示)。

图7.7 组合填料函板的安装方式

1—舱壁;2—甲板

组合填料函板上填料函的规格、数量和板的尺寸、厚度按实际需要制作,是一种非标准电缆贯穿件。

(5)电缆管

有可能受到机械损伤以及易受到油水浸入的场所,可以安装电缆管作为电缆贯穿件来保护电缆。电缆管分为非水密电缆管和水密电缆管。

非水密电缆管用于舱壁或甲板没有防水要求处,它可以单根电缆配一根管子,也可以多根电缆穿在同一根管子内。其安装方式如图7.8所示。

水密电缆管是在非水密电缆管的一端烧焊一个与其直径相仿的单填料函(如图7.9所示)。电缆穿过浴室、厕所、露天甲板等处时,采用这种电缆管能够达到防水的要求。

图7.8 非水密电缆管的安装方式

1—镀锌管;2—甲板或舱壁

图7.9 水密电缆管的安装方式

1—配套电料函;2—镀锌管;3—甲板或舱壁

(6)组合式橡胶模块填料函

组合式橡胶模块填料函(MCT)采用橡胶模块作为密封填料,每根电缆用两块外矩形、内半圆橡胶“插入模块”包覆,且矩形插入模块制作成标准的尺寸,内径制作成与各种电缆直径配合的尺寸;电缆在填料函内包覆,空余位置用标准尺寸的橡胶块充填,每层用衬垫块隔开,上部塞入压块和夹块,组合成密封体;组合模块在填料函壳体内逐层排列,用壳体上部的压紧螺栓压下,使橡胶模块挤压充满所有间隙,达到密封的目的(如图7.10(a)所示)。

各生产厂商的模块和填料函壳体标准不尽相同。为保证安装处船体结构的强度和模块充填后的密封性,对填料函壳体的钢板厚度和尺寸有严格要求。壳体安装在隔舱壁或甲板上,按外形尺寸开孔、嵌入,周围烧电焊(如图7.10(b)所示)。

3)电缆安装件

(1)电缆支承件

船舶航行经常处于摇摆、倾斜、震动和冲击的状态,电缆一般敷设在顶和壁上,因此必须加以紧固。用于紧固和支承电缆的舾装件,过去是以紧固为主,称为电缆紧固件,现在则以支承为主,称为电缆支承件(在船舶建造规范中也使用“支承件”名称)。电缆支承件一般都是焊装在船体钢质结构上,安装在铝质结构或木质结构上时则采用铆接或螺钉紧固。

图7.10 组合式橡胶模块填料函

1,11—隔舱壁;2—压紧螺栓;3—夹块;4—螺栓螺母;5—压块;6—填充橡胶块;7—衬垫块;8—插入块;9—电缆;10,13—填料函壳体;12—电焊(https://www.xing528.com)

(2)电缆的固定方式

电缆敷设工艺着重是处理顶上敷设的成束电缆,这些电缆的重量是通过紧固件支承或是由安装件即支承件直接支承。电缆固定的几种方式如图7.11所示。

图7.11(a)所示是早期电缆束置于安装件的外面,紧固件将电缆束吊装在安装件上,且紧固件支承电缆的重量。紧固件采用宽15mm左右的镀锌薄铁皮,称为“骑马”或“马襻”,骑马按电缆束形状加工,两侧钻孔,用螺栓紧固。

图7.11 顶上电缆固定方式示意图

1,9,16—安装脚;2,6—螺栓;3,10,17—安装面;4,11,18—电缆;5—骑马;7—安装件;8—焊接;12—绑带紧固、支承;13—绑带;14—支承件;15—甲板;19—支承绑带紧固

图中7.11(b)所示采用不锈钢绑带或包塑金属绑带(也称扎带)捆绑吊装紧固。敷设时紧固件上的电缆重量首先必须由人工支承,整理、紧固时整段电缆散落在地下,需要用绳索临时吊装,因此粗电缆多的地方劳动强度大。

图7.11(c)所示是现在一般采用的固定方式,其将电缆束置于安装件的内侧,紧固件(绑带)将电缆紧固在安装件上,电缆重量由安装件支承。施工拉敷时电缆束依托在安装件上,整理、紧固较方便。

隔舱壁上的横向敷设,电缆少时放在紧固件外面敷设(如图7.12(a)所示),电缆多时可以放在内侧(如图7.12(b)所示);若空间允许,也可采用托架的方式敷设(如图7.12(c)所示)。

而隔舱壁上的垂直敷设,则放在紧固件外面操作较方便。

上述电缆束与固定件是垂直的,在安装件上需有供紧固件(绑带)穿过的孔。单根或少量几根小直径电缆可采用与电缆平行捆扎的板条支承件,且板条上无需开孔,在任何位置都可以绑扎电缆。如图7.13所示,其中,(a)图为单根电缆用尼龙绑带捆扎在板条或圆棒上,(b)图为多根电缆绑扎在板条上。

图7.12 隔舱壁上电缆固定方式示意图

图7.13 少量小直径电缆固定方式示意图

1,4—绑带;2,5—安装件;3,6—电缆

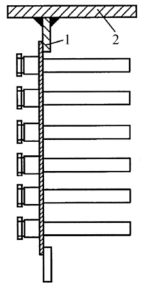

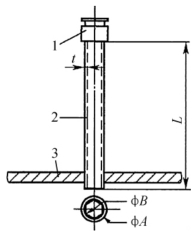

成束电缆一般采用“导板”作为支承件,长距离电缆敷设则采用组合式电缆支架(或称电缆导架),图7.14所示为其四种形式。

图7.14 电缆组合安装支架图

4)设备支架

各种设备和舾装件在钢质船体结构上安装都采用焊接的方式,但电气设备固定安装在钢质船体结构上时不能直接焊接,必须安装在舾装件上,然后焊接到船体上。这种舾装件称为“设备支架”或“设备基座”。

设备支架是电气设备固定在船体结构上的过渡部分。通常称整体构架为设备“支架”或“基座”,分散的单件则称为设备“脚”。

根据设备安装位置、设备重量和安装处的船体结构,各造船厂制定了本企业的设备支架标准,作为电装生产设计、分段和总组预装、内场舾装件制造和外场施工配套领用的依据。

(1)设备脚

设备脚是单件形式的“轻型”设备支架,用于中小型电气设备的安装。

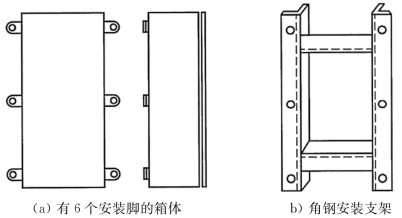

小型电器如接线盒、灯具、插座等有两个或三个安装(件)孔,而一般电气设备有四个或六个安装件。单个设备安装多采用设备脚,且每个安装(件)孔用螺栓固定设备脚,再烧焊到船体结构上。

设备安装处设备脚外露,人的手可以伸到设备脚后操作来安装或拆下螺栓、螺母,这种设备安装方式称为明式安装。此方式下设备脚的安装连接只需可穿螺栓的孔(如图7.15所示)。

图7.15 明式安装设备脚

设备安装处设备脚不外露,例如上层建筑舱室有封闭板,设备脚烧焊在舱壁上,封板后才能安装设备,而手无法伸到设备脚后操作,这种设备安装方式称为暗式安装。此方式下设备脚的安装连接孔应有螺纹,但一般脚板的厚度不能满足足够的螺纹长度,制作(攻螺纹)也不方便,实际采用的是焊接螺母的方式(如图7.16所示)。

图7.16 暗式安装设备脚

设备脚由扁铁制成,小型电气设备的安装脚采用厚度C=3mm,宽度B=25mm的扁铁;中型电气设备的安装脚采用厚度C=6mm,宽度B=40mm的扁铁。小型电气设备的暗式安装设备脚的螺母M=6mm,中型电气设备的暗式安装设备脚的螺母M=10~12mm。

(2)中小型电气设备支架

中小型电气设备如荧光灯、电话接线箱、磁力启动器、分配电板以及各种控制设备,因制造厂商不同,安装孔尺寸也不同,较难建立标准,一般都是根据建造船的设备专门绘图制造。下面举几种常见的支架形式。

①荧光舱顶灯支架

图7.17所示为机舱荧光舱顶灯支架。其采用30mm×4mm的扁钢,焊接成“H”形,按灯座安装脚孔尺寸开孔,中间两侧焊接1英寸线管作为安装(焊装)脚,脚的长度H则根据各安装部位配制。安装支架制成整体结构,无需样板,可以直接焊装,待环境条件允许时再安装灯具。

图7.17 荧光舱顶灯支架

②扁钢电气设备支架

中型电气设备大多数是箱体结构。如图7.18(a)所示是有四个安装脚的箱体,图7.18(b)所示是无安装脚、有四个安装孔的箱体。单个设备安装,当设备较小、较轻时可以用扁钢制成整体结构,如图7.18(c)所示,两条40mm×4mm扁钢两端折弯作焊脚,面上按设备安装孔尺寸钻孔,作为安装支架主体,再用一条扁钢作为辅助体,与两条安装支架主体焊接成一个整体(脚高按实际需要确定)。

图7.18 单个电气设备四孔安装支架

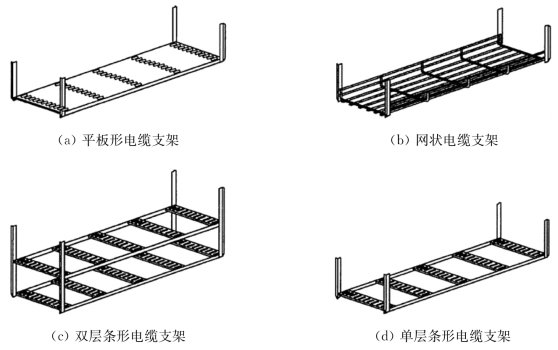

③角钢电气设备支架

较重的设备采用角钢作支架。图7.18(d)所示是四孔角钢安装支架,它是以左右(或上下)两条支架为主体,较小的设备用一条、较大的设备用两条角钢作为辅助体,与两条安装支架主体焊接成一个整体。图7.19(a)是有6个安装脚的设备图,图7.19(b)是用角钢制作的支架的示意图。

图7.19 单个电气设备角钢安装支架

在同一位置安装两个或更多的设备时,可以将它们安装在同一支架上。如图7.20所示是两个各有4个安装孔的设备角钢安装支架。

图7.20 两个四安装脚电气设备角钢安装支架

电气设备必须牢固地安装在设备安装件上,然后焊装(或铆接)在船体结构上。

船舶电气设备种类繁多、大小各异,安装处所的环境条件也各不相同。各设备安装件有不同形式的安装机座、安装支架、安装脚等,还有的要通过减振器安装。与电缆安装件不同的是,有的大型设备的安装机座作为船体结构件,由船体装配安装;电动机通常与被拖动的机械是公共机座,由轮机安装;由4个安装脚安装的设备,必须固定在设备上才能装焊,而设备一般都要在大部分舾装作业结束后才安装,以避免损坏。

图7.21所示为典型的有4个安装孔的设备(如分配电板、磁力启动器等)。安装在隔舱壁上时一般是用4个独立的安装脚安装,而安装脚装焊靠设备的4个安装孔定位。通常是先制作该设备安装孔的样板,再用螺栓固定安装脚,然后按画线定位的尺寸位置装焊。

图7.21 设备安装件示意图

1—设备;2—安装脚;3—样板;4—隔舱壁

大型电气设备,如主配电板、应急配电板、机舱集控台和驾驶室控制台等,必须先吊进机舱、集控室和驾驶室等相关区域进行安装,然后完整船体结构。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。