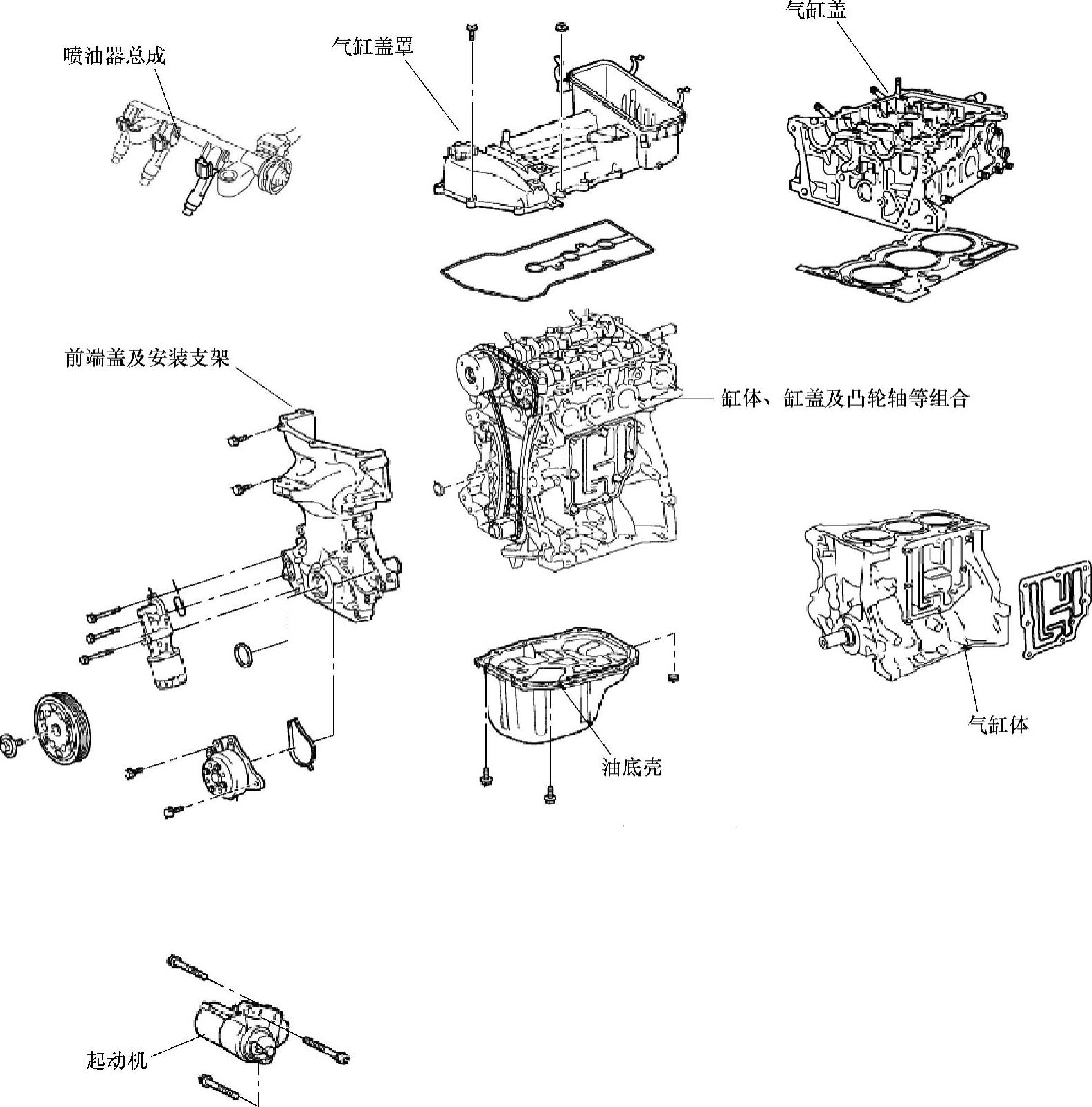

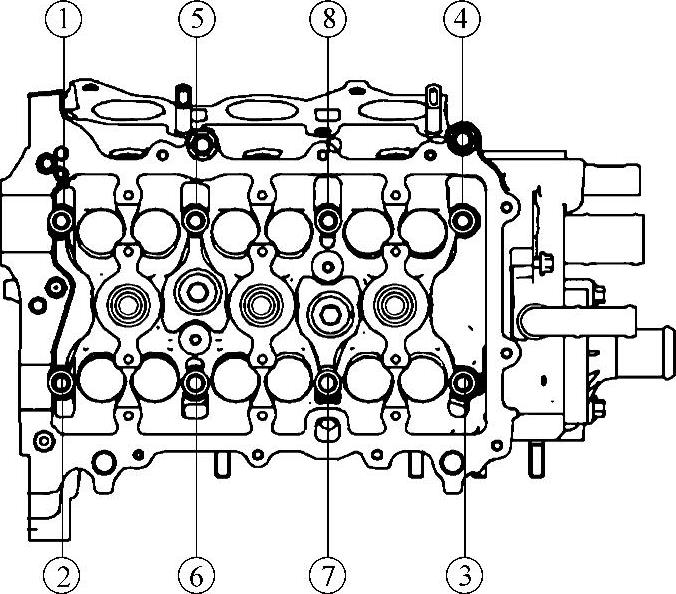

3G10发动机的总成部件分解如图1-3所示。下面简要讲解一下这部分的维修要点。

(一)气缸盖罩总成的更换操作

1)拆下点火线圈和火花塞。

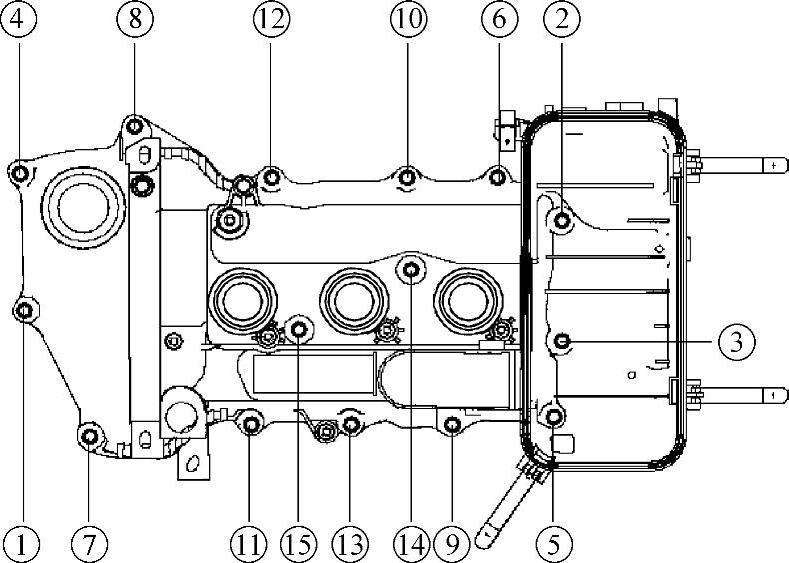

2)按照如图1-4顺序拆下气缸盖罩螺栓(装配时顺序相反)。

3)检查气缸盖罩与缸盖结合面是否有碰伤,挡油板油孔是否堵塞。

4)拆下气缸盖罩密封圈。

5)检查密封圈密封性,是否有划伤,压伤及其他缺陷。

6)装配时先将气缸盖罩密封圈装在气缸盖罩组件槽中,对准双头螺柱将气缸盖罩组件装在气缸盖上,并拧上2只螺母M6,2只螺栓M6×6(中间螺孔)、11只螺栓M6×30,按规定力矩及正确顺序(拆卸顺序相反)分数次均匀地拧紧。

(二)气缸盖总成的更换操作

1)调整气门间隙。

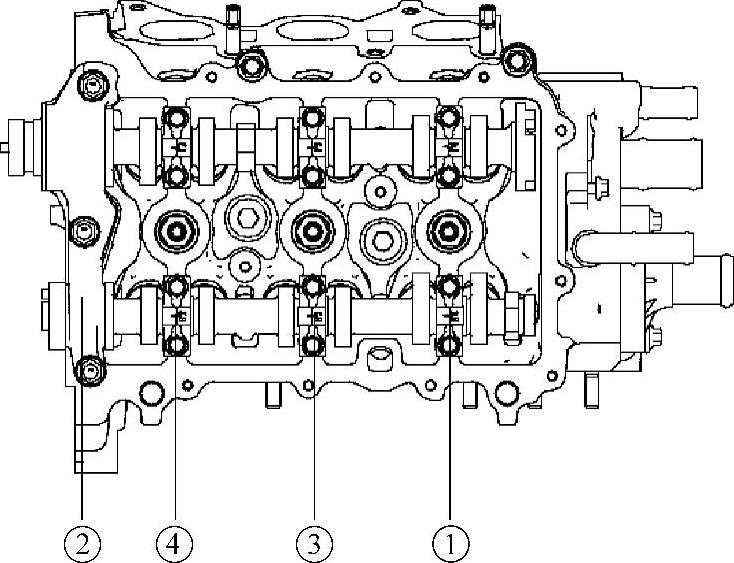

2)拆下排气凸轮轴轴承盖。如图1-5顺序,分数次把排气凸轮轴上的凸轮轴轴承盖螺栓放松并将轴承盖拆下。

3)拆下排气凸轮轴正时链轮。

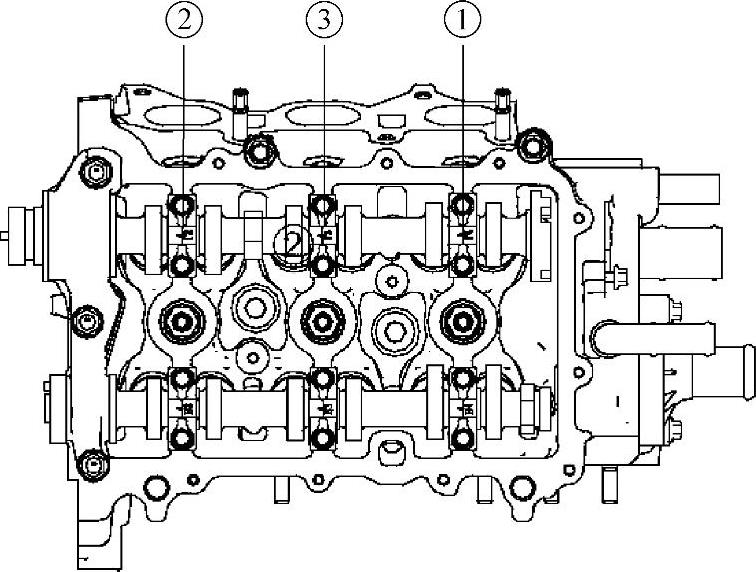

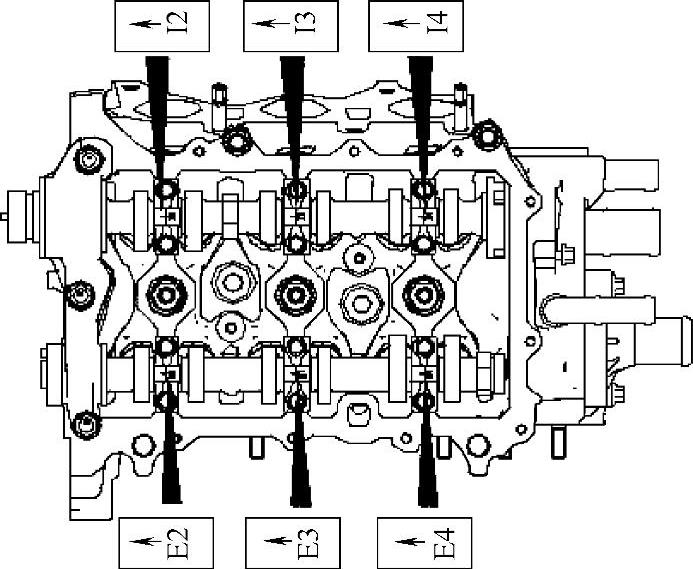

4)分数次把进气凸轮轴上的凸轮轴轴承盖螺栓放松并将轴承盖拆下,如图1-6所示。

5)用手握住正时链条,然后拆下凸轮轴。

6)按如图1-7顺序拆下气缸盖螺栓(不可重复使用)。

注意:小心不可让垫圈掉入气缸盖内。拆卸顺序不正确会使气缸盖翘曲或龟裂。

7)沿气缸体面垂直方向拆下气缸盖组件。

8)拆下气缸垫组件。

图1-3 3G10发动机总成分解图

图1-4 气缸盖罩螺栓拆卸顺序

图1-5 凸轮轴轴承盖螺栓拆卸顺序

图1-6 进气凸轮轴上的凸轮轴轴承盖螺栓拆卸

图1-7 气缸盖螺栓拆卸顺序

注意:沿定位套竖直方向,检查承压面是否正常(不可重复使用)。

9)拆下气门挺杆及气门组件。

10)拆下进、排气门油封总成(不可重复使用)。

11)检查气缸盖与气缸体接合面、气缸盖与气缸盖罩接合面,进、排气门和前后端面主要密封区是否有明显划伤,磕碰。使用钢直尺和塞尺检查各面平面度:缸盖上下面0.08mm;进、排气门0.10mm。

12)气门导管和气门杆的间隙检查。

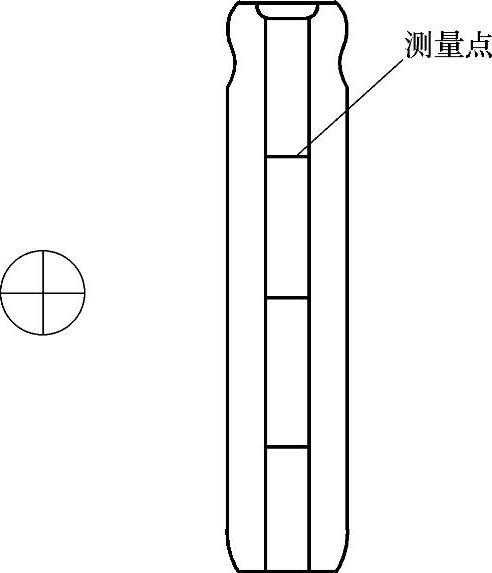

①气门导管内径用内径千分表,气门杆外径用千分尺进行测量。测量点按图1-8、图1-9所示要求进行,计算出磨损部位间隙。

图1-8 气门导管内径测量点

图1-9 气门杆外径测量点

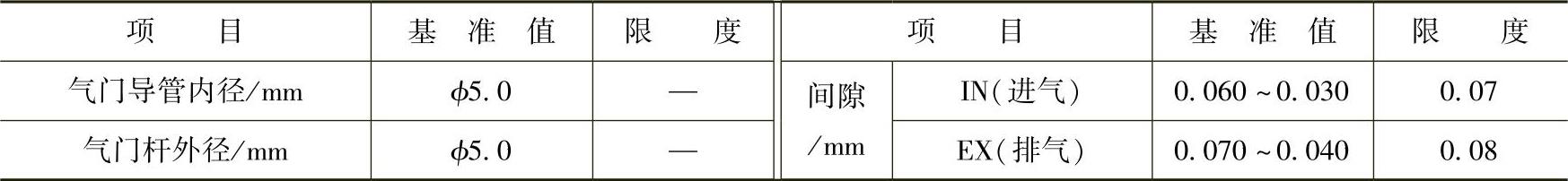

②求出其测量值的差,算出其间隙,如果在规定限定值以上就更换气门或导管。标准如表1-3所示。

表1-3 气门导管和气门杆的间隙参数

13)气门配合面。在气门配合面涂上薄薄的红铅粉,气门不要旋转,轻轻压进,检查配合及配合带宽。修正气门座圈。修正面通常在检查气门的配合位置中进行,在修正面不能出现断痕,完后慢慢用力拿出。

14)清理。将气门上覆盖着的积炭的清除使用刮片等对气缸盖、进排歧管表面及底面进行清理。注意不要划伤接合面。

15)拆下气缸盖油堵及OCV滤网。检查OCV滤网是否有破损或堵塞,用汽油等清洗剂轻轻刷洗干净后装配回原位,注意油堵必须涂胶装配检查过滤网是否有破损或堵塞,用汽油等清洗剂轻轻刷洗干净。

16)安装气门组件、气门油封。将专用辅具套在气门杆头部,在新气门油封内侧涂油,将其安装到位,拔出气门油封安装辅具。

17)安装气缸垫片组件(注意方向),气缸盖组件。气缸盖螺栓安装顺序与拆卸相反。

①分2~3次拧紧至规定力矩。分三次按顺序进行,第一次:(35±2)N·m;第二次为:(55±3)N·m;第三次为(80±4)N·m。

②在气缸盖螺栓的螺纹及螺栓头底部,涂上一层薄薄的发动机机油。

注意:气缸盖组件的安装方向,轻轻放下,以免损伤气缸垫组件。

18)在凸轮轴颈上涂抹发动机机油,安装凸轮轴。

19)装配进排气凸轮轴轴承盖和1号凸轮轴轴承盖。检查所有轴承盖朝前记号及数字。按照拆卸相反顺序分数次拧紧凸轮轴轴承盖和1号凸轮轴轴承盖,拧紧力矩分别为(13±2)N·m,(25±3)N·m,如图1-10所示。

(三)正时链罩总成的更换操作

1)泄放发动机冷却液。

2)泄放发动机机油。

3)拆下空气滤清器组件。

4)拆下发动机线束。

5)拆下气缸盖罩分总成。

图1-10 进排气凸轮轴安装顺序

6)拆下固定在正时链罩上端的油尺套管支架螺栓。

7)拆下机油控制阀。

8)拆下传动带。

9)拆下发电机组件。

10)拆下发动机水泵。

11)拆下机油滤清器座。

12)拆下曲轴传动带轮。

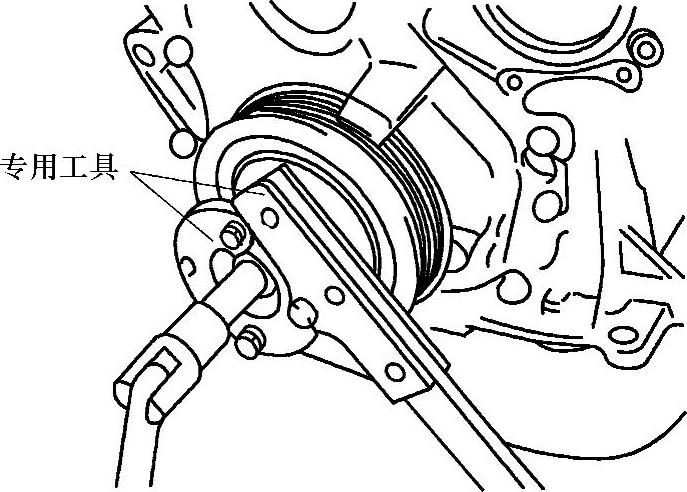

①使用专用工具,拆下传动带轮螺栓,如图1-11所示。

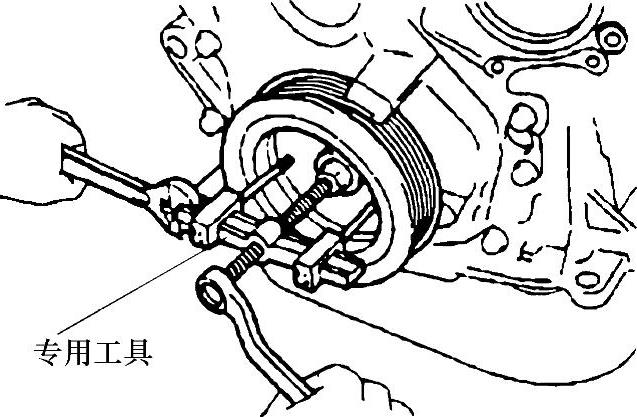

②使用专用工具,拆下减振传动带轮,如图1-12所示。

13)拆下油底壳。

14)拆下正时链罩分总成。

15)安装正时链罩。

图1-11 拆下曲轴传动带轮螺栓

图1-12 拆下传动带轮

①将正时链罩安装面孔内侧均匀涂上硅橡胶平面密封剂(涂密封剂要求:连续不中断);

②对准内转了缺口套在正时链罩上相应地孔内,使正时链罩定位工具槽对准半圆键和对准定位销将正时链罩装在气缸体上;

③拧上2只螺栓M10×1.25X40(左、右下角)和6只螺栓M10×1.25X70(中间)、2只螺栓M8×45(最左、右下角)、1只螺栓M8×80(左上角)。

16)安装机油滤清器座。在正时链罩左下侧装机油滤清器座密封圈(涂少量机油),并装上机油滤清器座,并拧上3只螺栓M8×80。

17)安装发动机水泵。

18)安装曲轴前油封。在正时链罩安装曲轴前油封总成孔内涂少量机油,将曲轴前油封总成套在曲轴前油封压套上,对准半圆键推入,用铁锤将曲轴前油封敲到位。

注意:油封唇口不允许有翻边、拉伤。

19)安装定时销、油堵和水堵。

①使用专用工具将正时销敲入正时链罩相应孔内;

②将正时链罩油堵套在内六角扳手上,在正时链罩油堵螺纹处涂少量厌氧型管螺纹密封剂将其拧入正时链罩相应孔内。并将其拧紧,再用定扭力扳手将其拧紧,拧紧力矩:(20±2)N·m;

③在水堵M12×1.25×12螺纹处涂少量厌氧型管螺纹密封剂将其拧入正时链罩相应孔内,用气动扳手将水堵预紧,再用定扭力扳手将水堵拧紧,拧紧力矩:(16±2)N·m。

20)安装油底壳。

①在油底壳安装面均匀涂密封剂。涂密封剂要求:密封剂连续不中断。

②将油底壳组件对准双头螺柱装在气缸体上,拧上2只螺母M6,4只螺栓M6×14和9只螺栓M8×16,用气动扳手将其螺栓、螺母拧紧。

拧紧力矩:M6为(10±2)N·m,M8为(20±2)N·m。

21)安装曲轴传动带轮。在曲轴传动带轮前端涂少量机油,对准半圆键将曲轴传动带轮推入,用一只曲轴传动带轮紧固螺栓拧上,用飞轮定位工具将飞轮定位,先用气动扳手将螺栓预紧,再用扭力扳手将其螺栓拧紧,拧紧力矩(130±4)N·m。

22)安装发电机组件。

23)安装传动带。

24)安装机油控制阀。将机油控制阀插入进气侧相应安装孔内,并拧上1只螺栓M6×14。

拧紧力矩:(10±2)N·m。

25)安装油尺套管支架。

26)安装气缸盖罩分总成。

27)安装发动机线束。

28)安装空气滤清器组件。

(四)曲轴前油封总成更换操作

1)拆下发动机右底护板。

2)拆下传动带。

3)拆下减振传动带轮。

①使用专用工具,拆下传动带轮螺栓。

②使用专用工具,拆下减振传动带轮。

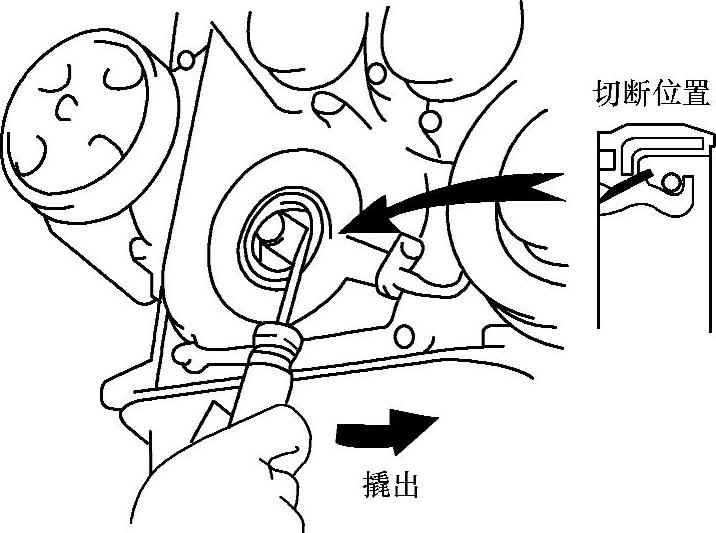

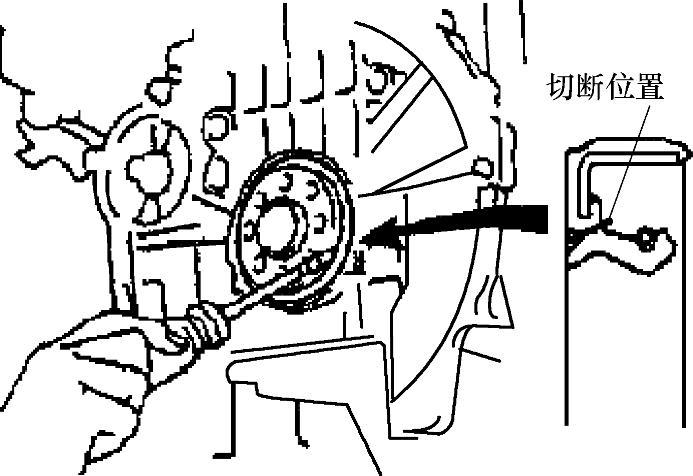

4)拆下曲轴前油封。

①使用刀片将油封唇部切断。

②使用尖端缠绕胶带的一字旋具,将油封撬出,如图1-13所示。

注意:拆下油封后,检查曲轴是否受损,若有则使用砂纸(#400)修补。

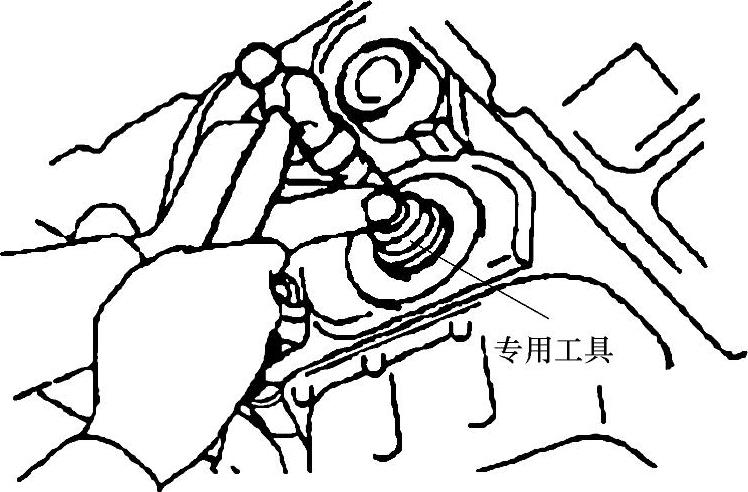

5)安装曲轴前油封。

①在新的油封唇部涂抹少许MP润滑脂。

注意:不可让油封唇部与异物接触。

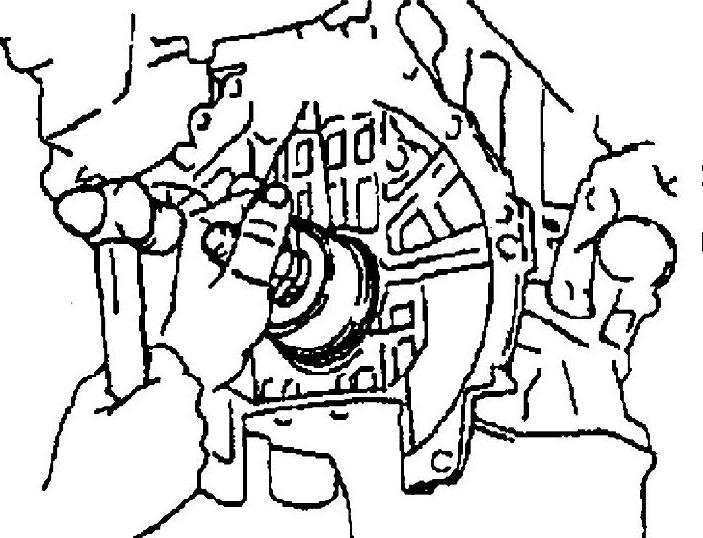

②使用专用工具及锤子,轻轻地将新油封敲入,直到其表面与安装孔端面边缘齐平为止,如图1-14所示。

图1-13 拆出曲轴前油封

图1-14 安装新油封

注意:擦掉曲轴上多余的润滑脂。

6)安装减振传动带轮。

①将传动带轮上的键槽与曲轴上的键对正,并将传动带轮滑入。

②使用专用工具,安装传动带轮螺栓。

拧紧力矩:(130±4)N·m。

7)检查机油泄漏

(五)曲轴后油封总成

1)拆下变速器总成。

2)拆下离合器总成和飞轮组件。使用专用工具固定曲轴,先拆离合器总成,然后拆下飞轮组件。

3)拆下曲轴后油封。

①使用刀片将油封唇部切断。

②使用尖端缠绕胶带的一字旋具,将油封撬出,如图1-15所示。

注意:拆下油封后,检查曲轴是否受损,若有则使用砂纸(#400)修补。

4)安装曲轴后油封。

①在新的油封唇部涂抹少许MP润滑脂。

注意:不可让油封唇部与异物接触。

②使用专用工具及锤子,轻轻地将新油封敲入,直到其表面与安装孔端面边缘齐平为止,如图1-16所示。

图1-15 取出后油封总成

图1-16 安装后油封

注意:擦掉曲轴上多余的润滑脂。

5)安装飞轮组件和离合器总成

①使用专用工具,固定曲轴。

②清洁螺栓及螺栓孔。

③安装飞轮组件。将飞轮对准弹性销推入曲轴后端轴颈上取6只飞轮螺栓拧入曲轴螺孔中,依对角顺序,把螺栓分数次锁紧。

拧紧力矩:(80±4)N·m。

④安装离合器总成

6)安装变速器总成。

(六)活塞连杆与曲柄机构的拆卸

1)曲轴传动带轮。

①用专用工具固定飞轮。

②拆卸曲轴传动带轮螺栓。

2)拆卸飞轮和齿圈分总成。

①用专用工具固定飞轮。

②拆卸6个飞轮螺栓。

3)拆卸带连杆的活塞分总成

①用倒角铰刀去除气缸顶部的所有积炭。

②检查连杆和连杆盖上的配合标记是否对齐,以确保正确的重新装配。

③用套筒扳手均匀松开2个连杆螺栓。

④用2个松开的连杆盖螺栓,通过左右摇动连杆盖,拆卸连杆盖和下轴承。

建议:让下轴承仍嵌在连杆盖内。

⑤将活塞、连杆总成和上轴承推出气缸体顶部。

建议:将轴承、连杆和连杆盖放在一起;按正确的次序放置活塞和连杆总成。

4)拆卸连杆轴承。

建议:按正确的次序放置拆卸的部件。

5)拆卸活塞环组件。

①使用活塞环扩张器拆卸2个气环。

②用手拆卸2个油环侧导轨和油环扩张器。

建议:按正确的次序放置拆卸的部件。

6)拆卸活塞。

①将各活塞逐渐加热到80~90℃。

②用塑料锤和铜棒轻轻敲出活塞销,并拆卸连杆。

建议:活塞与活塞销是配套的;按正确的次序放置活塞、活塞销、活塞环、连杆和轴承。

7)拆卸曲轴。

①按从中间到两侧的顺序,均匀、松动并拆卸8个主轴承盖螺栓。

②用2个拆卸的主轴承盖螺栓来拆卸4个主轴承盖和4个下轴承。

备注:将螺栓依次插入盖中。轻轻的拉起气缸体并向其前侧和后侧施力,依次来拿出盖。小心不要损坏盖和气缸体的接触面。

建议:将下部主轴承和主轴承盖安装在一起;按正确次序放置主轴承盖。

8)从气缸体上拆卸曲轴止推片。

9)拆卸曲轴轴承。

①从气缸体上拆下4个上主轴承。

建议:按正确的顺序放置轴承。

②从4个主轴承盖上拆卸4个下主轴承。

建议:按正确的顺序放置轴承。

(七)活塞连杆与曲柄机构的检查

1.检查活塞

1)用垫片刮板除去活塞顶部的积炭。

2)用环槽清洁工具或断环,清洁活塞环槽。

3)用刷了和溶剂彻底清洁活塞。

注意:不要使用钢丝刷。

4)用测微计在与活塞销孔成直角的方向上,距活塞底部12mm处测量活塞直径。

●标准活塞直径:

分组标记 活塞直径/mm

1 70.955~70.965

2 70.965~70.975

3 70.975~70.985

注意:测量时应不含石墨层厚度。

5)如果直径不符合规定,则应该更换活塞。

2.检查气缸间隙(https://www.xing528.com)

1)用缸径直径测量值减去活塞直径测量值,得出气缸间隙。

●标准油隙:0.035~0.075mm

●最大油隙:0.10mm。

2)如果间隙大于最大值,则应更换活塞。必要时更换气缸体。

3.检查环槽间隙

1)用塞尺测量新活塞环与活塞环槽壁之间的间隙。

●标准环槽间隙:

项目 规定条件/mm

1号环 0.02~0.06

2号环 0.02~0.06

组合油环 0.06~0.16

2)如果环槽间隙不符合规定,则更换活塞。

4.检查活塞环端隙

1)用活塞环装入活塞环槽。

2)使用塞尺测量活塞环端隙。

●标准端隙:

项目 规定条件/mm

1号环 0.2~0.3

2号环 0.2~0.3

组合油环 0.2~0.4

3)如果端隙大于标准值,则更换活塞环。

5.检查活塞销间隙

1)用内径千分尺测量活塞销孔直径。

●标准活塞销孔直径:18.0065~18.0105mm。

2)如果直径不符合规定,则更换活塞。

3)用外径千分尺测量活塞销直径。

●标准活塞销直径:18.001~18.002mm。

4)如果直径不符合规定,则更换活塞销。

5)用内径千分尺测量连杆小头孔直径。

●标准连杆小头孔直径。17.961~17.978mm。

6)如果直径不符合规定,则更换连杆。

7)用活塞销孔直径测量值减去活塞销直径测量值。

●标准间隙:0.0045~0.0095mm。

8)如果间隙不符合要求,则更换活塞销。必要时,成套更换活塞和活塞销。

注意:活塞销与连杆小头必须是过盈配合。

6.检查连杆螺栓

用游标卡尺测量连杆螺栓拉伸部分的直径。

标准直径:6.6mm,如果直径小于6.6mm,需更换连杆螺栓。

7.检查连杆分总成

1)用连杆校直器和测隙规检查连杆定位。

2)检查连杆是否有偏移。

●最大偏移:每100mm长度范围内0.03mm,如果偏移大于最大值,则更换连杆。

3)检查连杆是否有扭曲。

●最大扭曲:每100mm长度范围内0.06mm。如果扭曲大于最大值,则更换连杆。

8.检查曲轴

1)用百分表和V形块测量曲轴径向圆跳动。

●最大径向圆跳动:0.03mm。

2)如果径向圆跳动误差大于最大值,则更换曲轴。

3)用内径千分尺测量每个主轴颈的直径。

4)如果直径不符合要求,则检查曲轴油隙。

5)检查每个主轴颈的圆度和圆柱度误差。

●最大圆度和圆柱度误差:0.005mm。

6)如果圆度和圆柱度误差大于最大允许值,则更换曲轴。

●曲轴标准直径:

分组标记 主轴颈尺寸范围/mm

1 43.992~44

2 43.984~43.9919

3 43.976~43.9838

7)用千分表测量每个曲柄销的直径。如果直径不符合规定,则检查连杆油隙。

8)检查每个曲柄销的圆度和圆柱度误差。

●最大圆度和圆柱度误差:0.005mm。如果圆度和圆柱度误差大于最大值,则更换曲轴。

分组标记 曲柄销直径/mm

1 39.992~40

2 39.984~39.992

3 39.976~39.984

9.检查曲轴止推间隙

1)安装主轴承盖。

2)用旋具前后撬动曲轴的同时,用百分表测量止推间隙。

●标准止推间隙:0.06~0.22mm。

●最大止推间隙:0.3mm。

3)如果止推间隙大于最大值,则成套更换止推片。

建议:止推垫片厚度在1.94~1.97mm之间。

10.检查曲轴间隙

1)检查主轴颈和轴承是否有点蚀和刮痕。

2)安装曲轴

3)将曲轴放置在气缸体上。

4)将一条塑料间隙规横跨放置在每个轴颈上。

5)检查朝前标记和号码,并在气缸体上安装轴承盖。

建议:每个主轴承盖上都标有号码以标明安装位置。

6)安装主轴承盖。

注意:不要转动曲轴。

7)拆卸主轴承盖。

8)用塑料间隙规测量间隙的最大宽点。

●标准间隙:0.01~0.022mm。

●如果间隙超出此范围,则更换曲轴轴承。必要时更换曲轴。

注意:测量后完全拆卸下塑料间隙规。

建议:如果更换轴承,则必须选择具有相同号码的轴承。如果不能确定轴承的号码,可以将印在气缸体和印在曲轴上的号码相加,计算出正确的轴承号码。然后用计算出来的号码根据下表选择一个新轴承。有5个标准轴承尺寸,标记相应为“1”,“2”,“3”,“4”和“5”。

例如:气缸体“4”+曲轴“1”=总号码“5”,所以用轴承1。

气缸体+曲轴 5 6 7 8 9

要使用的轴承 1 2 3 4 5

11.检查连杆止推间隙

1)安装连杆盖。

2)前后移动连杆的同时,用百分表测量止推间隙。

●标准止推间隙:0.15~0.3mm。

3)如果止推间隙不符合要求,则更换连杆总成,必要时更换曲轴。

12.检查连杆油隙

1)清洁曲柄销和轴承。

2)检查曲柄销和轴承是否有点蚀和刮痕。

3)将一条塑料间隙规放在曲柄销上。

4)检查连杆盖的朝前标记是否朝前。

5)安装连杆盖。

注意:不要转动曲轴。

6)拆卸2个螺栓和连杆盖。

7)用塑料间隙规测量间隙最大值所在位置。

●标准间隙:0.006~0.026mm。

●最大间隙:0.038mm。

8)如果间隙大于最大值,则更换连杆轴承。必要时检查曲轴。

注意:测量后完全拆卸下塑料间隙规。

建议:如果更换轴承,可以根据印在曲轴上的连杆轴颈分组号与印在连杆体上的连杆大头孔分组号相加,来选择正确的连杆轴承。有5个标准轴承尺寸,标记相应为“1”、“+2”、“+3”、“+4”和“5”。

连杆体+曲轴 5 6 7 8 9

要使用的轴承 1 2 3 4 5

(八)安装活塞连杆与曲柄机构

1.安装活塞

1)将活塞销液氮冷却7min。

2)将活塞和连杆的朝前标记对准,并用拇指推入活塞销。

3)试着在活塞销上前后移动活塞,以检查活塞和活塞销之间的装配情况。

2.安装活塞环

1)用手安装油环扩张器和两个油环导轨。

2)用活塞环扩张器安装两个气环,并注意将印有产品标记的一面朝上。

注意:活塞环开口要互相错开180°,此外活塞环开口不能与活塞销孔对应。

3.安装曲轴轴承

1)将带有机油槽的上轴瓦安装到气缸体上。

注意:不要将发动机机油涂抹在轴承和其他接触表面上。

2)将下轴承安装到主轴承盖上。

注意:清洗轴承的背面和主轴承表面。表面不应有灰尘和机油。

4.安装曲轴止推片

1)将2个止推片安装在气缸体3号轴颈下面,且机油槽朝外。

2)将发动机机油涂抹在曲轴止推片上。

5.安装曲轴

1)将发动机机油涂抹在上轴承上,然后将曲轴安装到气缸体上。

2)将发动机机油涂抹在下轴承上。

3)检查朝前标记,并在气缸体上安装轴承盖。

4)在螺纹上和轴承盖螺栓下面涂抹上一薄层发动机机油。

5)安装曲轴轴承盖螺栓。

6)依次拧紧8个主轴承盖螺栓。

拧紧力矩:(60±3)N·m。

注意:拧紧顺序为2、3、4、1道,转动曲轴应灵活自如。

6.安装连杆轴承

将轴承定位爪与连杆槽或连杆盖对准。

注意:不要将发动机机油涂抹在轴承或者其他的接触表面。

7.安装带连杆的活塞分总成

1)将发动机机油涂抹在气缸壁上、活塞和连杆轴承表面。

2)检查活塞环端口是否互相错开180°,并且活塞环开口不能与活塞销孔对应。

3)使用活塞环压缩器,将号码正确的活塞和连杆总成推入每个气缸,活塞的朝前标记向前。

注意:将编了号码的连杆盖和连杆相配。

4)检查连杆盖的突起部分是否朝正确的方向。

5)在连杆盖螺栓的螺纹上和头部下涂抹一薄层发动机机油。

6)安装连杆盖螺栓。

7)安装并交替拧紧连杆盖螺栓。

拧紧力矩:(45±3)N·m。

8)检查曲轴转动是否平稳。

9)检查连杆止推间隙

8.安装曲轴传动带轮

1)用专用工具固定飞轮。

2)将传动带轮定位键与传动带轮的键槽对准。

3)用专用工具拧紧传动带轮螺栓。

拧紧力矩:(130±4)N·m。

9.安装飞轮和齿圈分总成

用专用工具固定飞轮。

清洁飞轮螺栓和螺栓孔。

在螺栓末端的2或3螺纹上涂抹粘合剂。

用6个螺栓安装飞轮齿圈分总成。均匀拧紧6个螺栓。

拧紧力矩:(80±4)N·m。

10.安装链条张紧器

1)检查O形圈是否清洁,并把钩扣上。

2)把发动机机油涂抹于链条张紧器上,然后将其装上。

注意:安装链条张紧器时,若柱塞已弹出,则重新将钩扣上。

3)逆时针方向转动曲轴,以使钩脱离柱塞上的锁定销。

4)顺时钟转动曲轴,并检查滑动件是否有被柱塞推顶着。

提示:柱塞没有弹出,则可用旋具或手指头将链条张紧轨压向链条张紧器,以使钩脱离锁定销并使柱塞弹出。

(九)典型维修案例

案例一:吉利熊猫车型加速无力无法行驶。

故障现象:车辆行驶8200km,出现发动机加速无力、冷却液温度高的现象,造成车辆无法行驶。

故障检修:

1)首先用诊断仪检查,确认冷却液温度高现象;

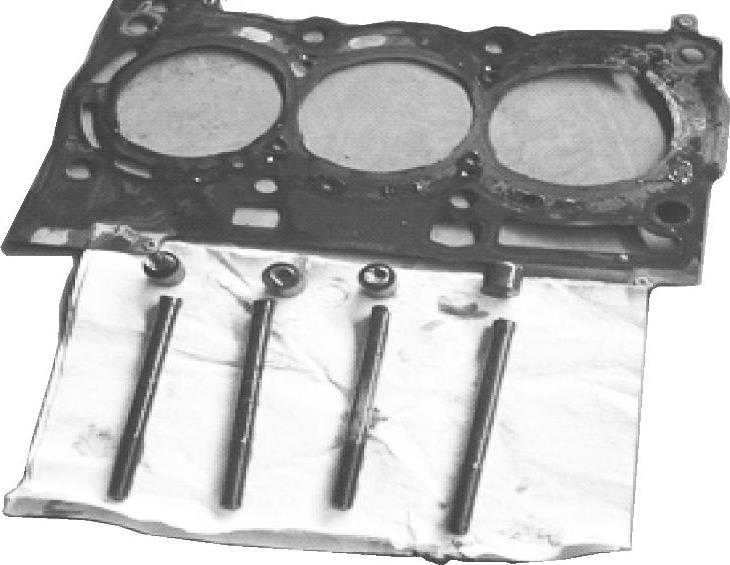

2)检查冷却液已经缺少,冷却发动机后补足冷却液,起动发动机冷却液立即外喷,并且冷却液中含有机油。由此初步判断故障为:气缸垫密封不严(图1-17),发动机燃烧室与缸体冷却液道窜通(图1-18)。

3)拆开气门室盖发现缸盖螺栓因材质原因断裂。

图1-17 气缸垫损坏引起密封不严

图1-18 气缸体水道与发动机燃烧室窜通

故障排除:检查气缸盖平面无变形,更换气缸垫及全部缸盖螺栓。

案例二:吉利熊猫车型3G10发动机冷/热车怠速高。

故障现象:车辆行驶里程为4826km,装备3G10发动机,冷车怠速在1500~2200r/min,热车怠速在1100r/min,冷车和热车怠速高。

故障检修:

1)检查、清洗步进电动机,故障现象仍旧,更换节气门体总成试车,故障现象还是一样,冷车怠速在1500~2200r/min,热车怠速在1100r/min左右,没有什么变化,说明故障点不在此。

2)检查进行系统有无漏气现象,经检查分析没有发现进气歧管,节气门体等存在漏气现象。

3)用KT-300解码器读故障码,没有故障码,除发动机转速高以外的其他数据流均表现正常,更换新的ECU后试车,故障现象还依旧。说明问题没有出在发动机的控制部分,分析可能出在发动机本身的配气系统有问题。

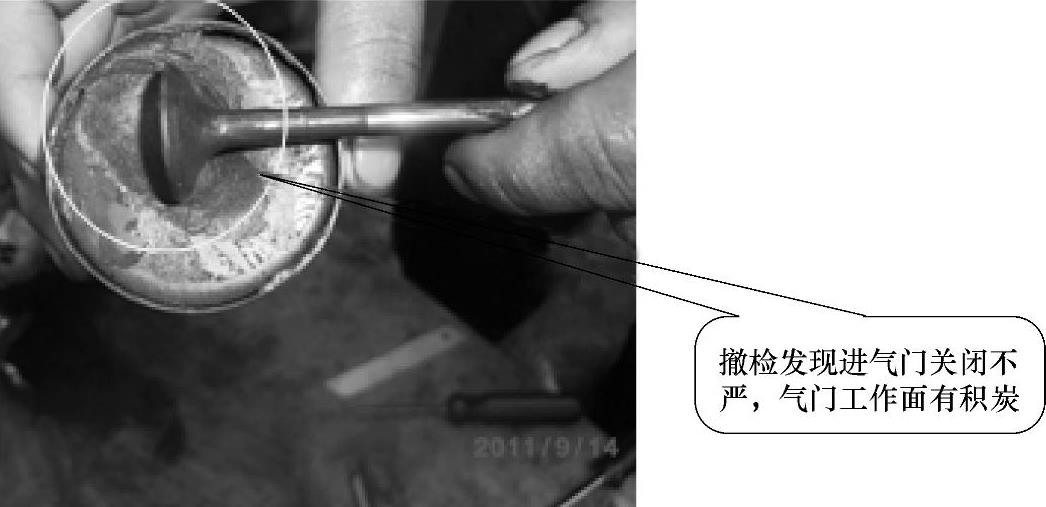

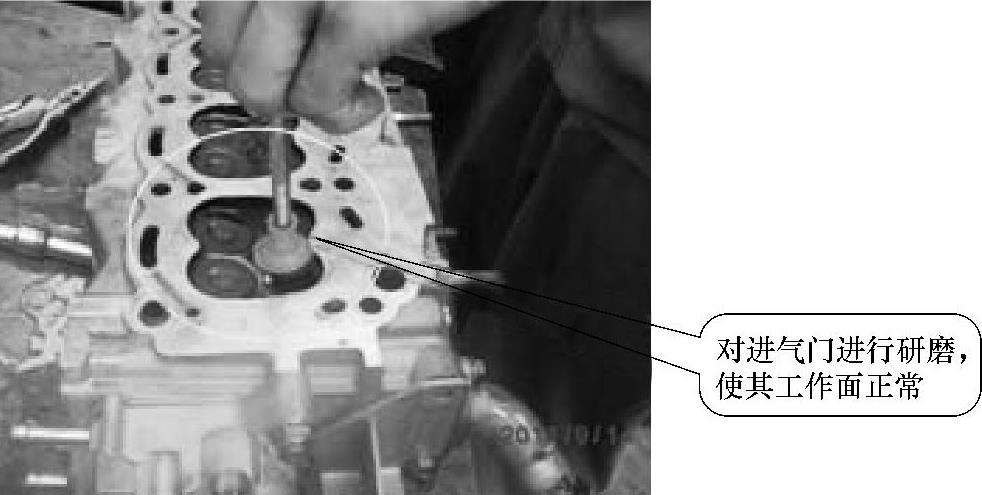

图1-19 进气门有积炭

4)按照拆装发动机气缸盖的要求拆下该发动机气缸盖进行检查,发现第二、第三缸的进气门有较多的积炭(图1-19),进行解体分析发现二、三缸的进气门关闭不严,进气门的工作面有明显的积炭(图1-20),气门工作面与座圈有间隙,从而引起发动机的冷热车的怠速高。按照气缸盖的装配要求,进行发动机气门研磨(图1-21),更换新的气门油封和气缸垫,重新装配后试车,问题排除。

图1-20 进气门关闭不严

图1-21 研磨进气门

故障排除:研磨气门,更换新的气门油封和气缸垫,重新装配后试车,故障排除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。