【学习目标】

①了解钣金件手工成形的基本技能方法、种类;

②掌握各种钣金件手工成形基本技能方法的操作步骤与要求。

【任务分析】

给学生提供一块轿车前翼子板,在边缘处选取一块区域,该区域内要包含一处棱线、一处曲线、一处曲面,要求利用现有工具和材料,采用规范的操作工艺(如弯曲、放边、收边、拔缘、拱曲、卷边、咬缝及制筋等)制作出一块与选定区域形状一致的板件。

【任务实施】

常见的钣金件手工制作工艺有弯曲、放边、收边、拔缘、拱曲、卷边、咬缝及制筋等。

一、弯曲

板料弯曲是钣金成形的基本操作工艺。弯曲形式一般有角形弯折、弧形弯曲和复杂形状工件的弯曲。

(一)角形弯折

板料角形弯折后出现平直的棱角。弯折前,板料根据零件形状划线下料,并在弯折处划出折弯线,一般折弯线划在折角内侧。

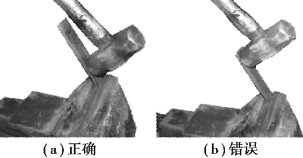

如果零件尺寸不大,折弯工作可在台虎钳上进行。将板料夹持在台虎钳上,使折弯线恰好与钳口衬铁对齐,夹持力度合适。当弯折工件在钳口以上较长或板料较薄时,应用左手压住工件上部,用木锤在靠近弯曲部位轻轻敲打,如图2.33所示。如果敲打板料上方,易使板料翘曲变形。

图2.33 弯钳口上段较长

图2.34 弯钳口上段较短

若板料在钳口以上部分较短,可用硬木垫在弯角处,再用力敲打硬木,如图2.34所示。

如果钳口宽度较零件宽度小,可借助夹持工具完成,如图2.35所示。

图2.35 用角铁夹持弯直角

弯成各种形状工件时,可借助木垫或金属垫等作辅助工具。

1.弯S 形件

其操作顺序如图2.36所示。首先依划线夹持板料,弯成α 角,然后将方衬垫垫入α角,再弯折β 角。

2.弯n 形件

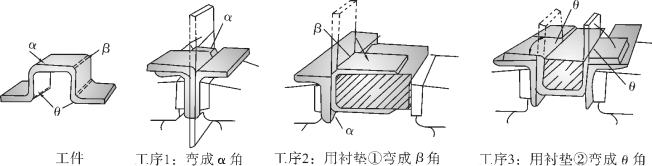

如图2.37所示,先弯成α 角,再用衬垫弯成β 角,最后完成θ 角。

弯曲封闭的盒子时,其方法与弯形件大致相同,最后夹在台钳上,使缺口朝上,再向内弯折成形。

图2.36 弯S 形件的工序

图2.37 弯n 形件的工序

(二)弧形弯曲

以圆柱面弯曲为例,在板料上画出若干与弯曲轴线平行的等分线。作弯曲时的基准线,后用槽钢作为胎具,将板料从外端向内弯折。当钢板边缘接触时,将对接缝焊接几点。将零件在圆钢管上敲打成形,再将接缝焊牢。捶击时,应尽量使用木锤,以防板料变形,如图2.38所示。

图2.38 圆柱面的弯曲

(三)复杂形状工件的弯曲

如图2.39所示,用垫铁和手锤配合进行弯曲,一手持垫铁在工件背面垫托,垫铁的边缘要对准弯折线,另一手持手锤子从正面弯折线处敲击,边敲击边移动垫铁,循序渐进,使工件边缘逐渐形成弯曲。

二、放边

通过板料变薄而导致角形零件弯曲成形的方法,称为放边,如图2.40所示。

图2.39 复杂形状工件的弯曲

图2.40 放边零件

制造凹曲线弯边的零件,可用直角形材料在铁砧或平台上捶放直角料边缘,使边缘材料变薄、面积增大、弯边伸长。捶击时,注意握击力度,使靠近内缘的材料伸长较小,靠近直角料边缘的材料伸长较大,锤痕呈放射状均匀分布,即可达到目的。这样,直角料就逐渐被捶放成曲线弯边的零件,如图2.41所示。

图2.41 打薄放边

三、收边

收边的常用方法有折皱钳起皱和搂弯收边两种。

(一)折皱钳起皱

①将零件折弯,如图2.42(a)所示。

②校直直角料,使之平直。

③用折皱钳使收缩边起皱褶,如图2.42(b)所示。

④收缩边边缘长度减小,使角料呈圆弧形,如图2.42(c)所示。

⑤放在铁砧上用铁锤敲平,如图2.42(d)所示。

⑥锉削毛边。

图2.42 折皱钳起皱收边

(二)搂弯收边

如图2.43所示,将坯料夹在型胎上,用铝棒顶住毛坯,用木锤敲打顶住部分,使板料弯曲逐渐被收缩靠胎。

图2.43 搂弯收边

四、拔缘

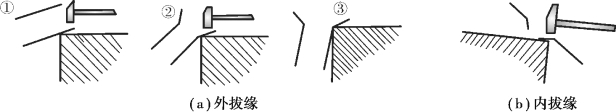

在板料边缘利用手工捶击弯曲成弯边的方法,称为拔缘。拔缘主要针对环形板料边缘的弯曲,可分为外拔缘和内拔缘两种形式。如图2.44所示为部分板料构件的拔缘情况。

图2.44 部分拔缘加工件图例

拔缘的方法可分为自由拔缘和型胎拔缘两种。

(一)自由拔缘

自由拔缘是利用一般的拔缘工具进行的手工拔缘,如图2.45所示。其方法如下:

图2.45 自由拔缘

①划出拔缘标记线,将板件靠在砧座边缘,标记线与砧座边缘靠齐,板料锤击部位与座平面形成30°左右的夹角。

②锤击伸出部分,使之拉伸并向外弯曲,敲击时用力适当,敲击均匀,并随时转动构件。若凸缘要求边宽或角度大时,可适当增加敲击次数。

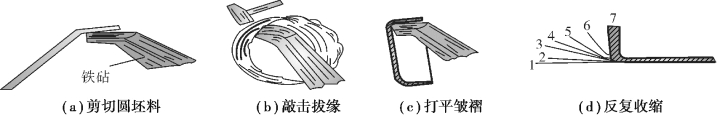

1.薄板拔缘

①计算出坯料直径。其计算方法是:坯料计算直径D 等于零件内腔直径加上2 倍拔缘宽度。

②在坯料上,首先划出内圆与外环的分界线(即外缘宽度线),然后按毛坯直径剪切圆坯料,去毛刺,如图2.46(a)所示。

③在铁砧上,按照零件外缘宽度线,用木锤敲击进行拔缘,如图2.46(b)所示。(https://www.xing528.com)

④先将坯料周边弯曲,在弯边上制出皱褶,再打平皱褶,使弯边收缩成凸边,如图2.46(c)所示。

⑤再次起皱褶、打平,使弯边再次收缩。如此反复多次,即可获得所需外拔缘件,如图2.46(d)所示。

图2.46 薄板外拔缘操作过程

2.圆筒形零件拔缘

圆筒形零件拔缘如图2.47所示。其步骤如下:

①用钢锉锉光板料边缘毛刺。

②划出拔缘的标记线。

③将制件靠在平台或砧座的边棱上,标记线和边棱对齐,使伸出部分与砧座的平面保持30°左右的夹角,如图2.48(a)所示。

④在铁砧上用锤子将标注线处敲打成圆角。敲击用力要适当,击点要均匀,以免产生裂纹,如图2.48(b)所示。

⑤最后再打平波纹,使弯边收缩,如图2.48(c)所示。

图2.47 圆筒拔缘

图2.48 圆筒形零件拔缘操作过程

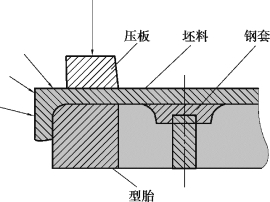

(二)型胎拔缘

板料在型胎上定位,按型胎拔缘孔进行拔缘,适合制作口径较小的零件拔缘,可一次成形,如图2.49所示。

1.型胎外拔缘

①将拔缘零件固定在胎具上。其固定方法是:首先在坯料的中心焊装一个钢套,以便在型胎上固定坯料拔缘的位置,然后用压板压住零件。

②用氧气-乙炔火焰对拔缘零件边缘加热。

③进行拔缘,如图2.50所示。

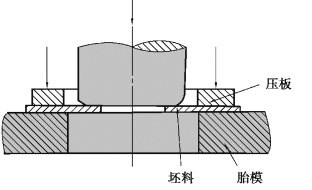

2.型胎内拔缘

①下料,并去毛刺。

②将零件放在胎模上,用压板压住。

③内孔直径不超过80 mm 的薄板内拔缘,可采用一个圆形木锤一次冲出弯边,如图2.51所示。对于较大的圆孔和椭圆孔的厚板内拔缘,可制作相应的钢凸模一次冲出弯边。

图2.49 型胎拔缘

图2.50 型胎外拔缘

图2.51 型胎内拔缘

五、拱曲

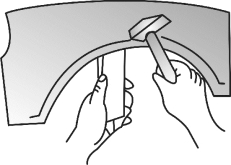

把较薄的金属板料锤击成凹面形状的零件,称为拱曲。

操作时,需用带凹坑的座(见图2.52),将板料对准座凹坑放置,左手持板料,右手锤击。

图2.52 半球形拱曲过程

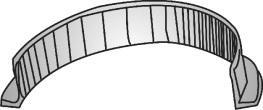

六、卷边

卷边是将板件的边缘卷起来。其目的是增强边缘的刚度和强度。卷边分为夹丝卷边和空心卷边两种,如图2.53所示。

卷边的操作过程以图2.54 为例说明如下:

①将板料剪切成所需尺寸。

图2.53 卷边

②沿边量出2.5 倍铁丝直径距离,并划线。

③将板料按划线弯折成直角[见图2.54(a)]。

④用钢丝钳剪一段适当长度的铁丝,用木锤在光滑平板上打直铁丝。

⑤将铁丝放入已折妥的直角边内[见图2.54(b)],并用手钳固定铁丝位置[见图2.54(c)]。

图2.54 卷边的操作过程

⑥用木锤或铆钉锤捶打板缘包住铁丝[见图2.54(d)]。

⑦用铆钉锤逐段扣紧成形[见图2.54(e)]。

七、咬缝

常见咬缝的种类,根据结构的不同,可分为挂扣、单扣和双扣,如图2.55所示;根据形式的不同,可分为站扣和卧扣,如图2.56所示。

图2.55 咬缝的种类(按结构分类)

图2.56 咬缝的种类(按形式分类)

八、制筋

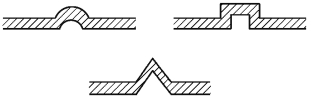

在钣金件表面上制出各种凸筋,可提高其刚度和使用性能,增加美感。筋的横截面一般为圆弧形和角形,如图2.57所示。

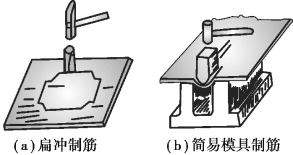

简易的手工制筋方法有扁冲制筋和简易模具制筋两种,如图2.58所示。

图2.57 筋的横截面形状

图2.58 手工钣金制筋方法

【实训】

手工卷边

①根据计算出的加工余量,在板料上划出两条卷边线,如图2.59(a)所示。

图2.59 手工卷边操作过程

②将板料放在平台(或方铁、轨道等)上,使其L2尺寸长度的1/3 露出平台,左手压住板料,右手用木锤或方木敲击露出平台部分的边缘,使其向下弯曲成85° ~90°,如图2.59(b)所示。

③再将板料向平台外伸并弯曲,直至平台边缘对准第二次卷边线为止,即使露出平台部分等于L1,使第一次敲打的边缘靠上平台,如图2.59(c)、(d)所示。

④将板料翻转,使卷边朝上,轻而均匀地敲打卷边向里扣,使卷曲部分逐渐成圆弧形,如图2.59(e)所示。

⑤将铁丝放入卷边内,放时先从一端开始,以防铁丝弹出,先将一端扣好,然后放一段扣一段,全部扣完后轻轻敲打,使卷边紧靠铁丝,如图2.59(f)所示。

⑥翻转板料,将接口靠住平台的边角,使接口咬紧,如图2.59(g)所示。

⑦手工空心卷边的操作过程与夹丝相同,需注意卷边与铁丝不要靠得太近,以便最后将铁丝抽拉出来。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。