6.2.2.1 离合器的检修

1.离合器的分解

膜片弹簧式离合器的分解:分解前应作出装配标记,以便装合时辨别,保持原有的平衡状态。分解时应用专用工具压紧拆卸。在拆卸变速器后,拆卸离合器盖和离合器盘;将每个螺栓稍微拧松一圈,直到弹簧所受的压力完全消失为止,以避免外壳变形;拆卸最后一个螺栓时,要用手扶着离合器,慢慢旋出螺栓,取下离合器盖及从动盘等;最后从变速器上拆下分离轴承、轴承套和分离叉。

2.离合器零件的检修

(1)从动盘的检修

摩擦片有轻微的油污可用汽油清洗后,用喷灯火焰烘干;有轻微硬化、烧损,可用砂布打磨;当磨损严重,铆钉头埋入深度一般不小于0.5mm(桑塔纳轿车为0.30mm),或有裂纹、脱落、严重烧损或油污时,应予更换。在半径为120~150mm处测量,从动盘的翘曲量不大于0.80mm,各铆钉不得松动,从动盘花键毂与变速器第一轴的配合间隙不大于0.60mm。

(2)压盘的检修

压盘工作平面烧蚀、龟裂、划伤不严重时,可用油石打磨光滑。沟槽深度超过0.50mm或平面度超过0.12~0.20mm时应磨削修复,但磨削总量不超过限度,一般为1~1.5mm。磨削后的压盘新进应重新进行平衡。

(3)离合器盖的检修

离合器盖的端面平面度误差超过0.50mm,应予以校正。裂纹应焊修,传力窗磨损出现台阶可堆焊。

(4)膜片弹簧的检修

膜片弹簧内端与分离轴承接触处磨损深度不超过规定值(桑塔纳轿车为0.60mm)。膜片弹簧内端应在同一个平面,最大高度差不超过0.50mm。可在平板上用游标卡尺测量。超过时用扳钳校正。

(5)分离件的检修

分离轴承内孔磨损超过0.03mm或轴向间隙超过0.60mm时,应更换。离合器踏板轴与衬套磨损、松旷超过0.50mm时,应更换衬套。分离杠杆内端磨损超过规定应焊修。

3.离合器的装配

装配时摩擦片要清洁;装配时应用专用工具以防离合器变形;为保证从动盘与曲轴的同轴度和便于安装变速器,离合器安装时可用该车型的另一变速器第一轴或专用导向轴插入从动盘,并用曲轴后端导向轴承孔定位。

4.离合器的调整

离合器踏板自由行程应符合规定值(桑塔纳轿车为15~25mm),否则应进行调整。

6.2.2.2 变速器一、二轴的拆检

手动变速器按轴数的不同,分为二轴和三轴式变速器两种,下面以桑塔纳2000系列轿车五档手动变速器为例进行介绍。

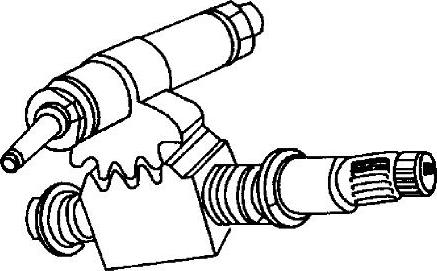

1.变速器一、二轴的拆装

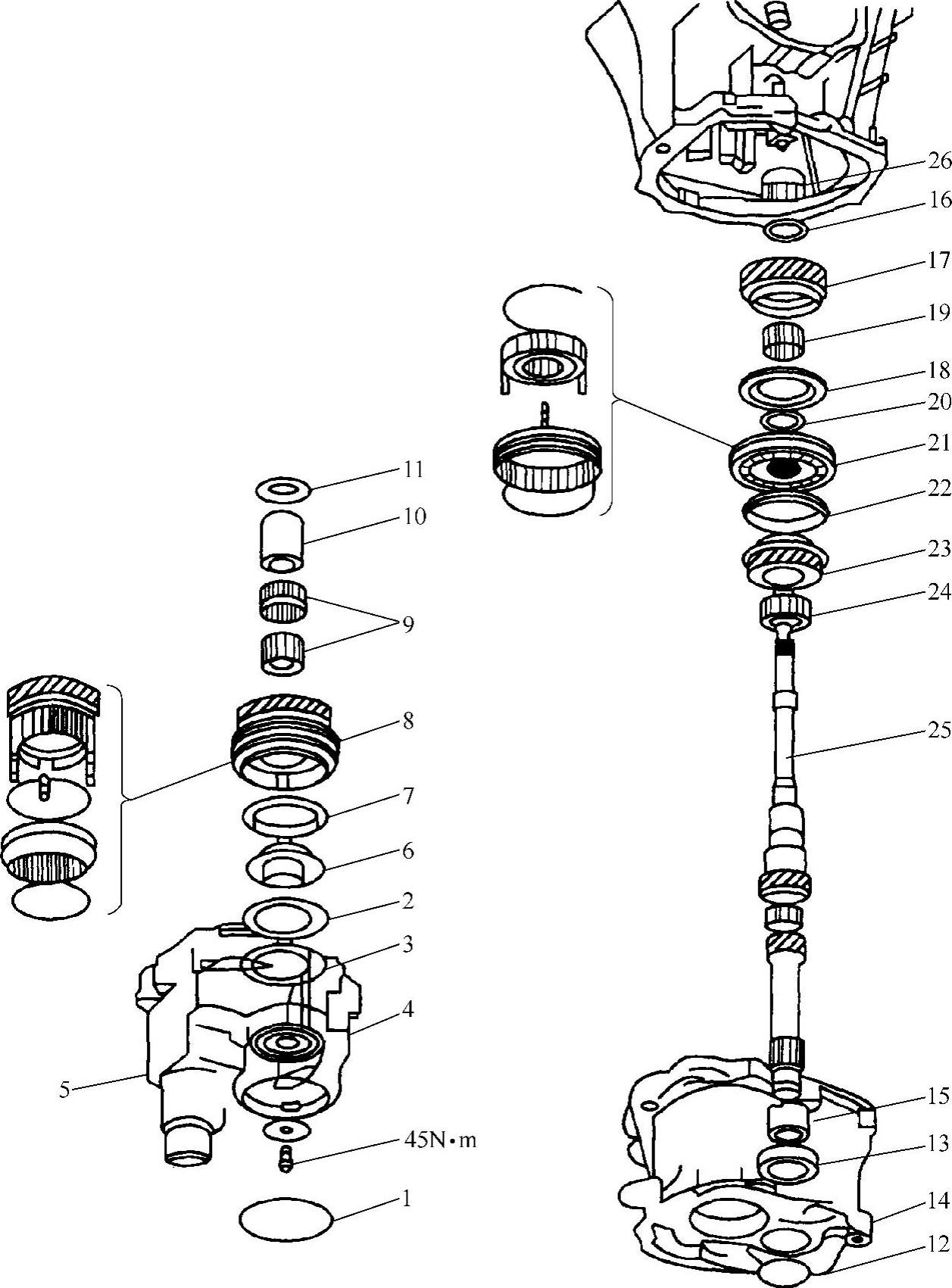

(1)输入轴的拆卸和安装(图6-12)

①拆下四档齿轮的有齿锁环,取下四档齿轮、同步环和滚针轴承。

②拆下同步器锁环。

③拆下三、四档同步器,三档同步环和齿轮,取下三档齿轮的滚针轴承。

④拆下中间轴承内圈。

⑤输入轴的安装顺序与拆卸顺序相反。

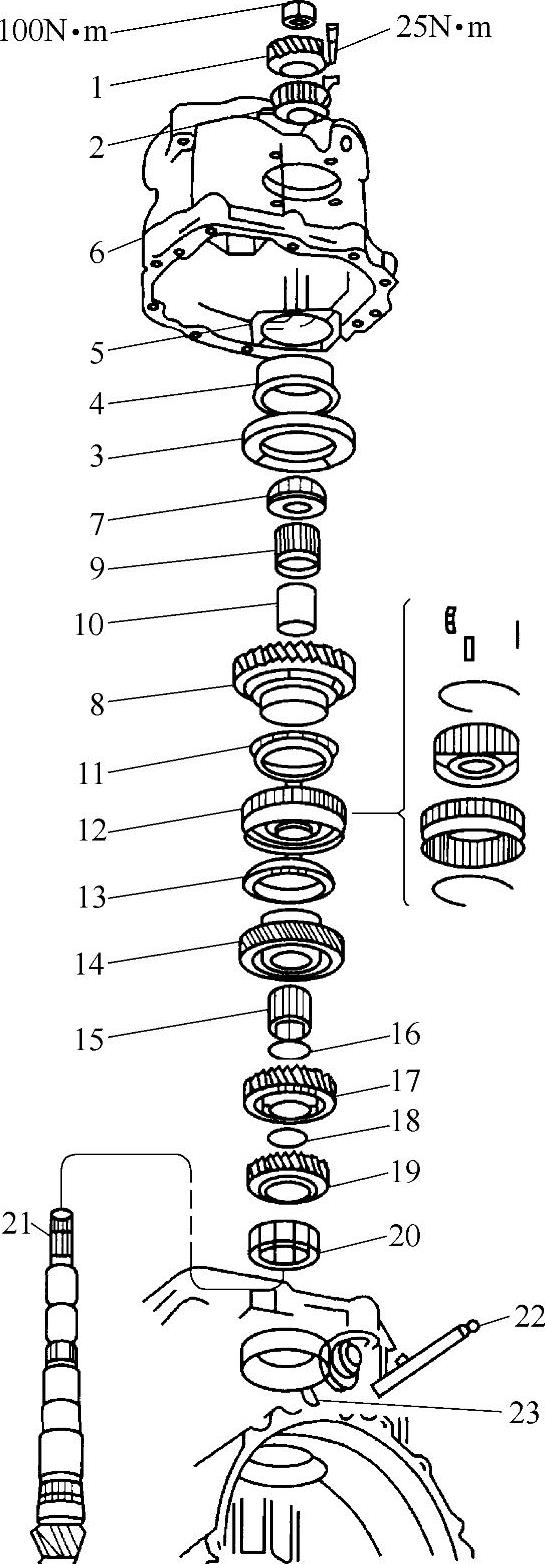

(2)输出轴的拆卸和安装(图6-13)

①拆下输出轴后轴承和一档齿轮,取下滚针轴承和一档同步环。

②拆下滚针轴承的内圈、同步环和二档齿轮,取下二档齿轮的滚针轴承。

③拆下三档齿轮的锁环、三档齿轮。

④拆下四档齿轮的锁环、四档齿轮。

⑤拆下输出轴的前轴承。

⑥输出轴的安装顺序与拆卸顺序相反。

图6-12 输入轴分解图

1—后轴承的罩盖 2—挡油器 3—锁环 4—输入轴后轴承 5—变速器后盖 6—五档同步器套管 7—五档同步环 8—五档同步器和齿轮 9—五档齿轮滚针轴承 10—五档齿轮滚针轴承内圈 11—固定垫圈 12—锁环 13—中间轴承 14—轴承支座 15—中间轴承内圈 16—有齿的档环 17—四档齿轮 18—四档同步环 19—四档齿轮滚针轴承 20—锁环 21—三档和四档同步器 22—三档同步环 23—三档齿轮 24—三档齿轮滚针轴承 25—输入轴 26—输入轴滚针轴承

2.变速器一、二轴主件的检修

(1)变速器一、二轴及齿轮的检修

①变速器输入轴、输出轴不得有裂纹出现,各轴颈磨损不得超过0.03mm。输入轴前端花键齿磨损应不大于0.10mm,或与离合器从动盘花键毂键槽的配合间隙不大于0.20mm。与轴制成一体的齿轮应无裂纹,齿面疲劳剥落及腐蚀斑点面积应不超过1/10,沿齿高方向不得超过1/5,主动锥齿轮损伤齿数不多于2个,而且受损伤的齿不能相邻。否则,应更换相应的齿轮轴。

②用百分表测量输入轴与输出轴的径向圆跳动误差应不大于0.05mm,否则,应予校正或更换。

③变速器输入轴及输出轴上各圆柱齿轮的检修与上述齿轮轴上齿轮基本相同,出现轮齿断裂、齿厚磨损超过0.20mm、齿面疲劳剥落超过15%或两齿轮的啮合间隙大于0.45mm时,均应更换齿轮。

(2)轴承的检查

齿轮轴支承轴承内圈与轴颈的配合间隙大于0.02mm,滚道及滚动体表面出现疲劳剥落及烧蚀现象,输入轴后轴承的轴向及径向间隙过大、各轴承运转卡滞或发响等,均应予以更换。各滚针轴承出现疲劳剥落及断裂,轴承磨损使齿轮与轴的径向间隙大于0.15mm,应更换滚针轴承。

(3)同步器的检查

①将锁环压靠到相应换档齿轮的锥面上时,用手转动锁环应稍有阻力感。用塞尺沿周长多点测量,锁环与齿轮端面之间的间隙a应不小于0.50mm(新标准值:一、二档同步器为1.1~1.7mm。三、四档同步器为1.35~1.90mm)。不符合上述要求的,应更换同步器锁环。

②同步器齿圈锁止面磨损严重,滑块磨损严重,滑块弹簧弹力减弱或折断,键齿磨损使接合套与花键毂键齿的配合间隙超过0.50mm等,均应换用新件。

6.2.2.3 转向器的检修

汽车转向器的类型很多,按其结构形式可分为循环球式、齿轮齿条式转向器等,在这里以循环球式转向器为例介绍其拆装及检修方法。

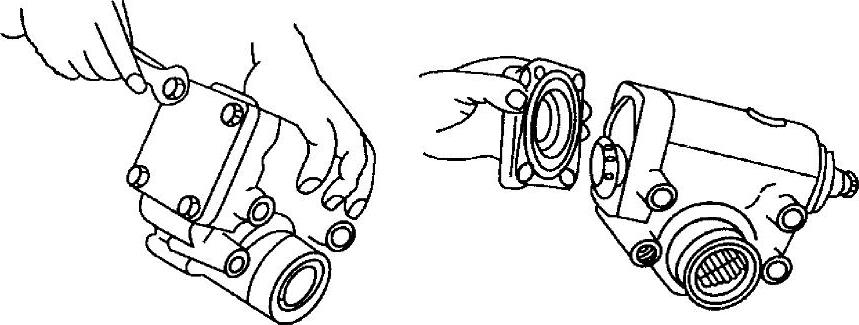

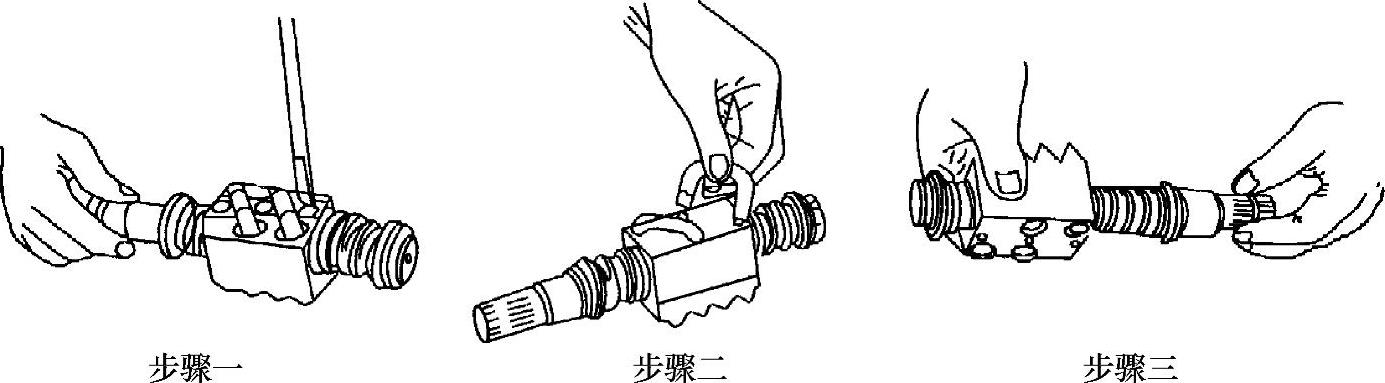

1.循环球转向器的拆卸

①拆下放油螺塞,放出转向器内的油液。

②转动转向螺杆,使转向螺母处于转向螺杆的中间位置,然后拧下转向转向器侧盖上的紧固螺栓,用橡胶锤(或铜棒)轻轻敲击转向摇臂轴外端,拆下侧盖和转向摇臂轴总成。

③拧下转向器底盖上的紧固螺栓,用橡胶锤(或铜棒)轻轻敲击转向螺杆上端,拆下底盖和调整垫片,如图6-14所示。

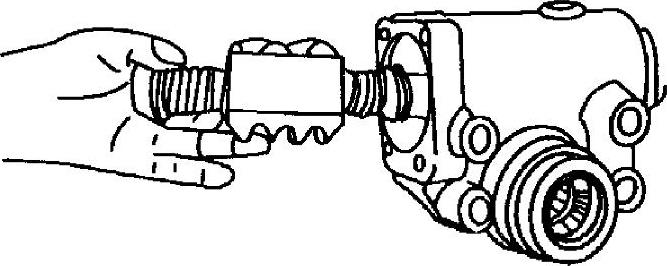

④从壳体中取出转向螺杆和转向螺母总成,如图6-15所示。

图6-13 输出轴分解图

1—五档齿轮 2—输出轴外后轴承 3—轴承保持架 4—后轴承外圈 5—调整垫片 6—轴承支座 7—输出轴内后轴承 8—一档齿轮 9—一档齿轮滚针轴承 10—一档齿轮滚针轴承内圈 11—一档同步环 12—一档和二档同步器 13—二档同步环 14—二档齿轮 15—二档齿轮滚针轴承 16—挡环(厚度应用测量薄板用的样板测定,可使用的厚度为1.5mm和1.6mm) 17—三档齿轮(凸缘应转向四档齿轮) 18—挡环 19—四档齿轮(凸缘应转向锥主动齿轮) 20—输出轴前轴承 21—输出轴 22—圆柱销 23—输出轴前轴承外圈

⑤转向螺杆与转向螺母总成符合技术要求,无异常情况,则尽量不解体转向螺杆与螺母总成。如必须解体时,先拆下导管夹,取下钢球导管,最后握住螺母,慢慢地转动螺杆,取出全部钢球,如图6-16所示。

图6-14 拆下转向器底盖

图6-15 拆下转向螺杆和转向螺母总成

图6-16 螺杆及螺母总成的分解

2.循环球转向器零件的检修

(1)壳体的检修

用目视法检查是否有裂纹,如果有裂纹,则需更换。

(2)转向摇臂轴的检修

摇臂轴不得有裂纹、齿扇不能有剥落和变形。

(3)螺杆与螺母总成的检修

检查滚道是否磨损严重,循环球是否有剥落、斑点和变形。螺母与螺杆的配合间隙不得大于0.05mm。超过极限,更换所有钢球。

(4)轴承的检修

轴承不得有变形、剥落、碎裂,否则成套更换。

(5)油封的检修

检查油封是否老化、损伤,如有则需更换。

3.循环球式转向器的装配和调整

装配的过程与拆卸的过程相反。

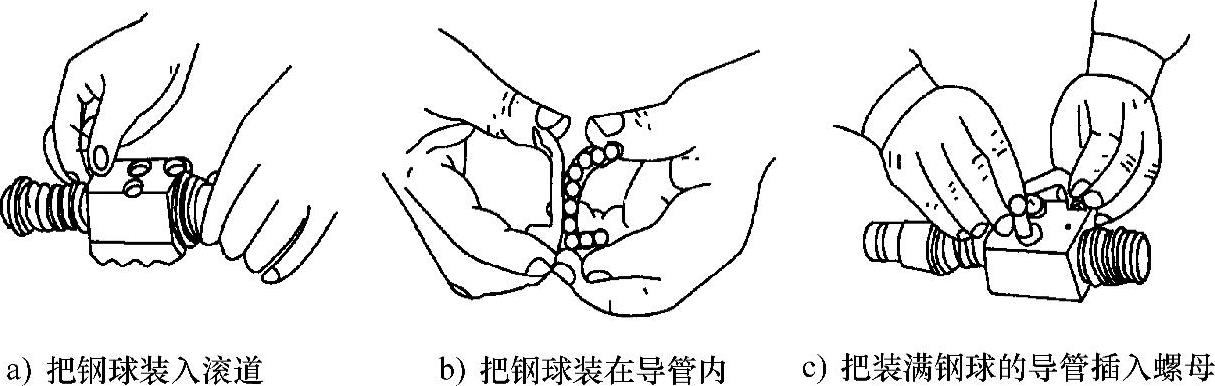

(1)转向螺杆及螺母总成的装复

①将转向螺母套在螺杆上,并置于螺杆的一端。

②将钢球放入螺母的滚道孔中,边转动螺杆边放入钢球。

③用螺钉固定导管。检查螺母转动是否灵活,如图6-17所示。

(2)轴承的装复

①把装有轴承内圈的转向螺杆及转向螺母总成放入装有轴承外圈的壳体中,再将底盖装到壳体上。

图6-17 装复钢球

②检查并调整轴承预紧度。

③涂密封胶,固定底盖。

(3)转向摇臂轴总成的装复(图6-18、图6-19)

①把螺母转到中间位置,装入摇臂轴总成,并对称拧紧螺钉。(https://www.xing528.com)

②用专用工具装入转向螺杆油封和转向摇臂轴油封。

③调整齿条和齿扇的啮合间隙。调整螺钉顺时针转动,啮合间隙减少;反之则增大。调整合适后,拧紧调整螺母的锁紧螺母。

图6-18 齿扇与齿条的啮合情况

图6-19 装配油封

④从加油孔加入0.9L新的80W/90中等负荷齿轮油。

6.2.2.4 鼓式车轮制动器的检修

1.鼓式车轮制动器拆装要点

①汽车前轮鼓式制动器分解时先支起前桥,用轮胎螺母拆装机拆去轮胎螺母,拆下前轮;再拆去前轮毂盖,压平锁紧螺母锁片,拧下锁紧螺母,取下锁片及锁止垫圈;然后拧出轮毂轴承预紧度调整螺母,用顶拔器从转向节上拉下轮毂及制动鼓。

②再用拉簧钩拆下制动蹄回位弹簧,取下支承销的垫板,拆下支承销,制动凸轮,调整臂总成及制动气室。

③最后拆下制动底板。

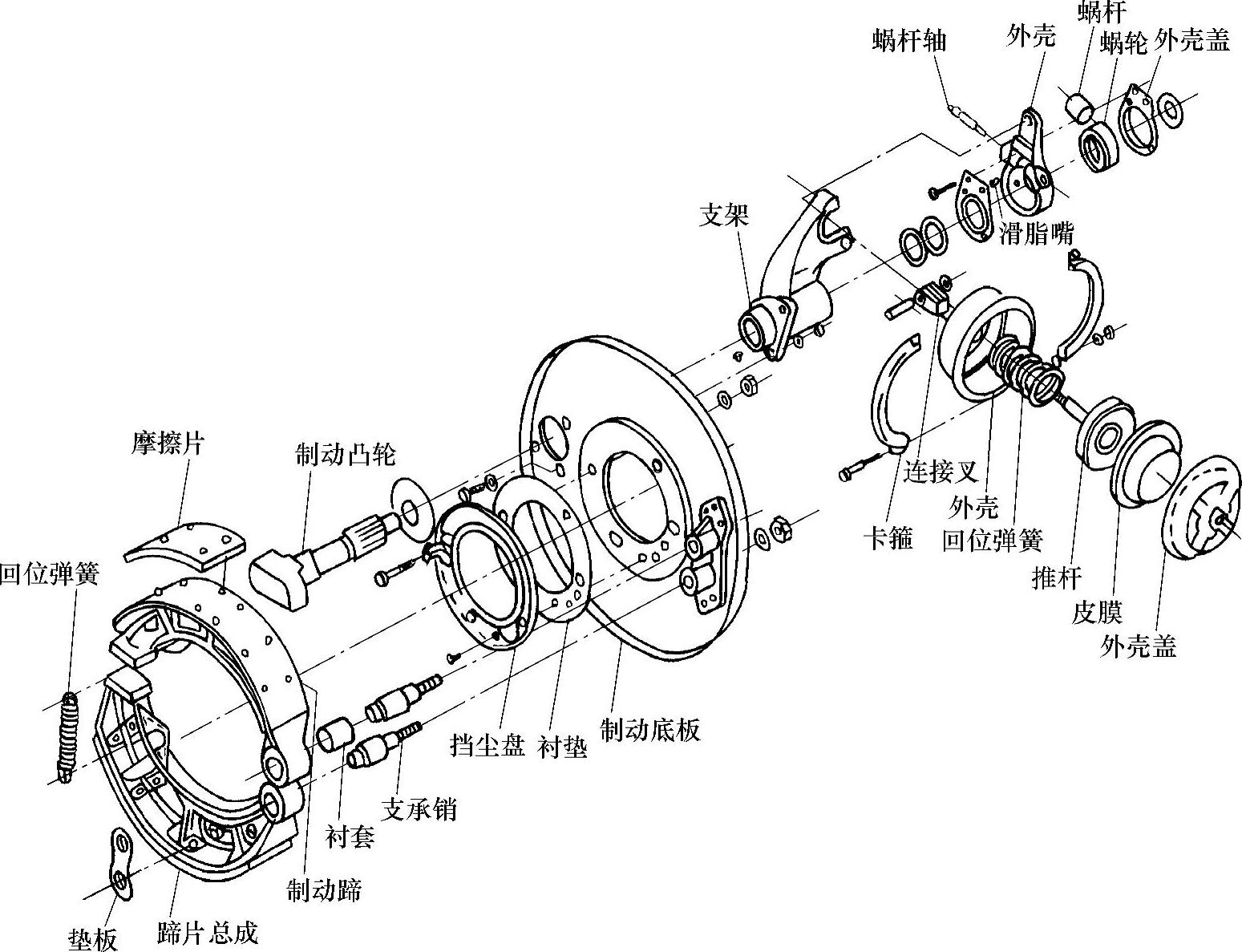

鼓式车轮制动器的分解图如图6-20所示。

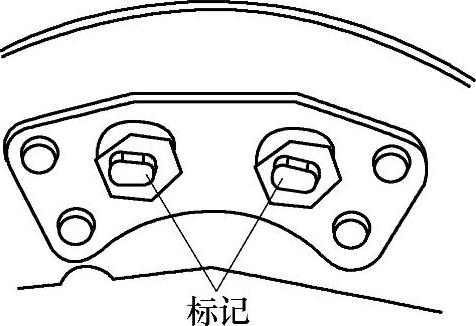

鼓式车轮制动器的装配按上述相反顺序装复。但要注意:装复过程中,两制动蹄的位置不能互换,其上端面要与凸轮工作面完全贴合,支承销端部的标记朝内相对,如图6-21所示。

后轮制动器的拆装基本与前轮相同。

2.鼓式车轮制动器检修

(1)制动鼓的检修

图6-20 鼓式车轮制动器分解图

①用直观及敲击检查制动鼓应无裂纹,否则换用新件。

②用弓形内径规或百分表检测制动鼓的磨损和圆度误差,制动鼓内圆面的圆度误差不得大于0.125mm,且无明显的沟槽,否则,应对制动鼓在专用镗鼓机上进行镗削加工,镗削后制动鼓内径不得大于424mm,也不得超过允许的最大修理尺寸,且同一轿车上左、右制动鼓的内径尺寸差应小于1mm。若制动鼓内径超过使用极限时,一律换用新件。

(2)制动蹄及摩擦片的检修

①用直观及敲击检查,制动蹄及其摩擦片应无裂纹,制动蹄按样板检查,若弯曲扭曲或变形较小,可冷压校正。

图6-21 制动蹄支承销端部标记

②用游标卡尺深度尺测量摩擦片铆钉头距摩擦片表面一般应不小于0.50mm,否则,换用新衬片或制动蹄总成。

③若摩擦片油污较轻,衬片只有少量磨损,可用汽油清洗油污,清洗后必须加热烘干,然后用锉刀和粗沙布修磨平整,再与制动鼓表面试测贴合面积,达到技术标准时,允许继续使用。

3.鼓式车轮制动器的调整

(1)车轮制动器的局部调整

车轮制动器局部调整是在制动摩擦片磨损后,制动气室推杆行程超过40mm情况下或二级维护时,所进行的调整作业,现以CA1092型汽车前轮为例说明调整过程。

①支起需要调整的车轮。

②取下调整臂的防尘罩,推进锁止套,露出蜗杆轴的六方头。

③用扳手转动蜗杆轴,并转动制动鼓,从制动检视孔中插入塞尺,在距制动蹄两端20~30mm处测量,制动蹄摩擦片与制动鼓的间隙应达到技术标准(凸轮轴端0.4~0.7mm,蹄轴端0.2~0.5mm)。

④调好后退出锁止套,套上防尘罩,放好车轮。

应注意,局部调整时切不可转动制动蹄轴,一旦转动,应进行全面调整。

(2)车轮制动器的全面调整

车轮制动器全面调整是在制动鼓与制动蹄摩擦片严重磨损时,更换制动鼓或摩擦片后,制动蹄轴和制动凸轮安装位置发生变化,为确保制动蹄摩擦片与制动鼓间的正常间隙而进行的调整作业。其调整必须在轮毂轴承调好后进行,现以CA1092型汽车后轮为例,说明调整过程。

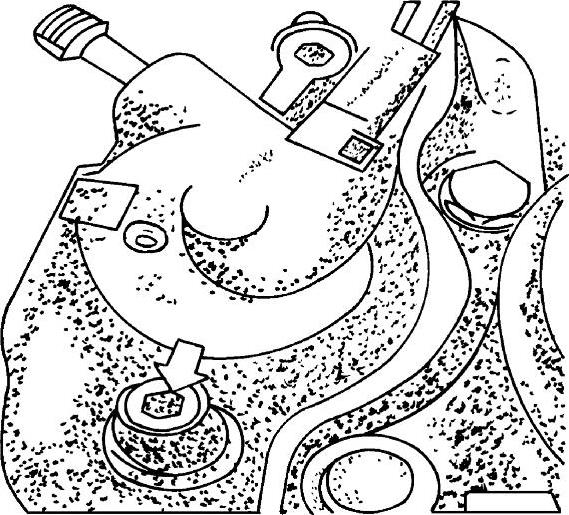

①支起调整车轮,取下制动鼓上检视孔的盖片。

②用扳手拧松制动蹄轴的固定螺母和制动凸轮轴支架的固定螺栓螺母。

③转动制动蹄轴,使两个轴端的标记朝内相对。

④反复拧转制动蹄轴和调整臂蜗杆轴,使制动蹄摩擦片与制动鼓完全贴合,用手转动制动鼓,应不能转动。

⑤拧紧凸轮轴支架,再用扳手紧固制动蹄轴固定螺母。紧固时,需保持制动蹄轴和凸轮轴支架的位置不变。

⑥将调整蜗杆轴拧松3~4响(约退回1/2~2/3圈)。这时用手转动制动鼓应能自由转动且与摩擦片无碰撞现象,但允许有轻微的摩擦声。

⑦用塞尺相应的规片检查制动鼓与制动蹄摩擦片间隙应符合技术标准。同一端两蹄之差不大于0.1mm。通入压缩空气后,制动气室推杆的行程为(25±5)mm,否则应重新调整。

⑧最后,装回制动鼓检视孔盖片。

6.2.2.5 盘式车轮制动器的检修

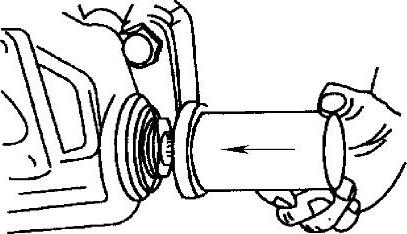

1.盘式车轮制动器拆装要点

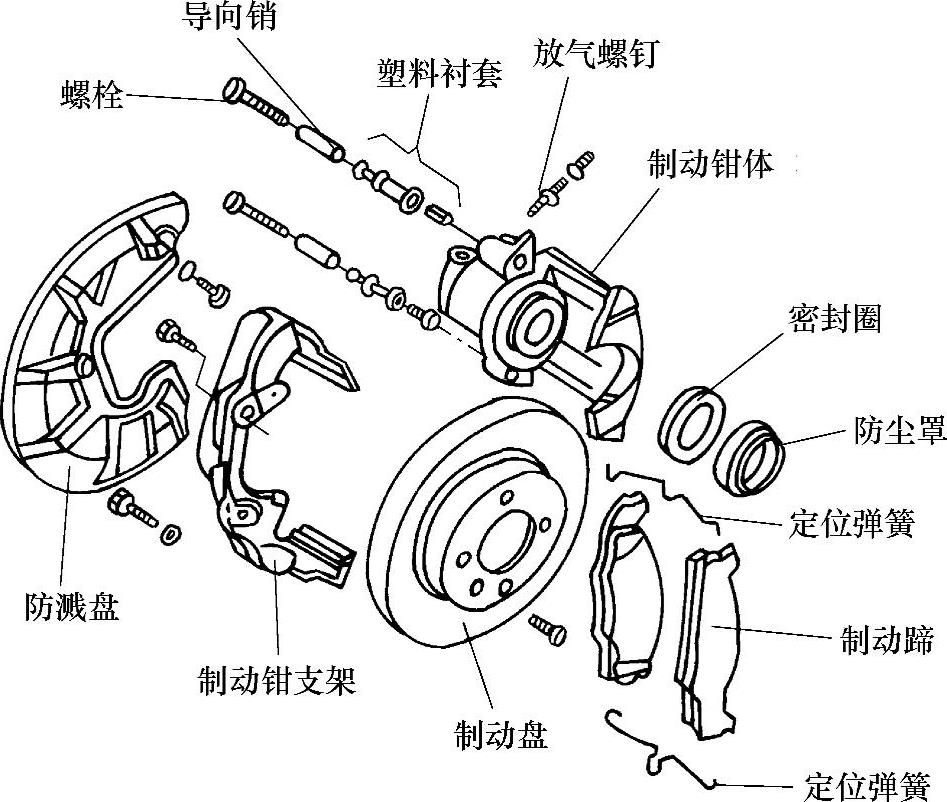

现以上海桑塔纳LX型轿车前轮钳盘式制动器进行说明,其结构如6-22所示。

(1)拆卸要点

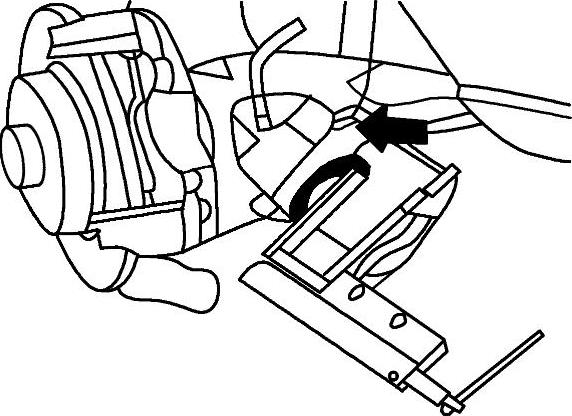

①首先用扳手松开车轮螺栓、螺母,取下车轮。卸下定位弹簧及定位螺栓(图6-23),拆下制动钳体(图6-24)。

②用绳或铁丝吊于车身上用压具将活塞压回。这里要注意:将活塞压回活塞缸内之前,必须先抽出储液罐中的制动液,防止制动液外溢。

图6-22 桑塔纳LX型轿车前轮制动器的结构

③从制动盘两侧,从制动钳支架上取下2片制动摩擦片。如果更换新摩擦片,可将新摩擦片装在制动钳支架上,最后拆下制动盘。

图6-23 拆卸制动钳定位螺栓

图6-24 拆下制动钳体

(2)装复要点

先装上制动盘,并放好制动摩擦片,摩擦片表面不得有任何油污,再装复制动钳体,按规定力矩拧紧定位螺栓及螺母,并安装上、下定位弹簧,最后安装车轮等部件。装复完毕后,应用力踩制动踏板数次,使制动器自动将间隙调整到正确位置。

2.盘式车轮制动器的检修

①用百分表检测制动盘的端面圆跳动误差大于0.06mm,制动盘表面具有明显的磨损台阶及拉伤沟槽,可进行加工修复。

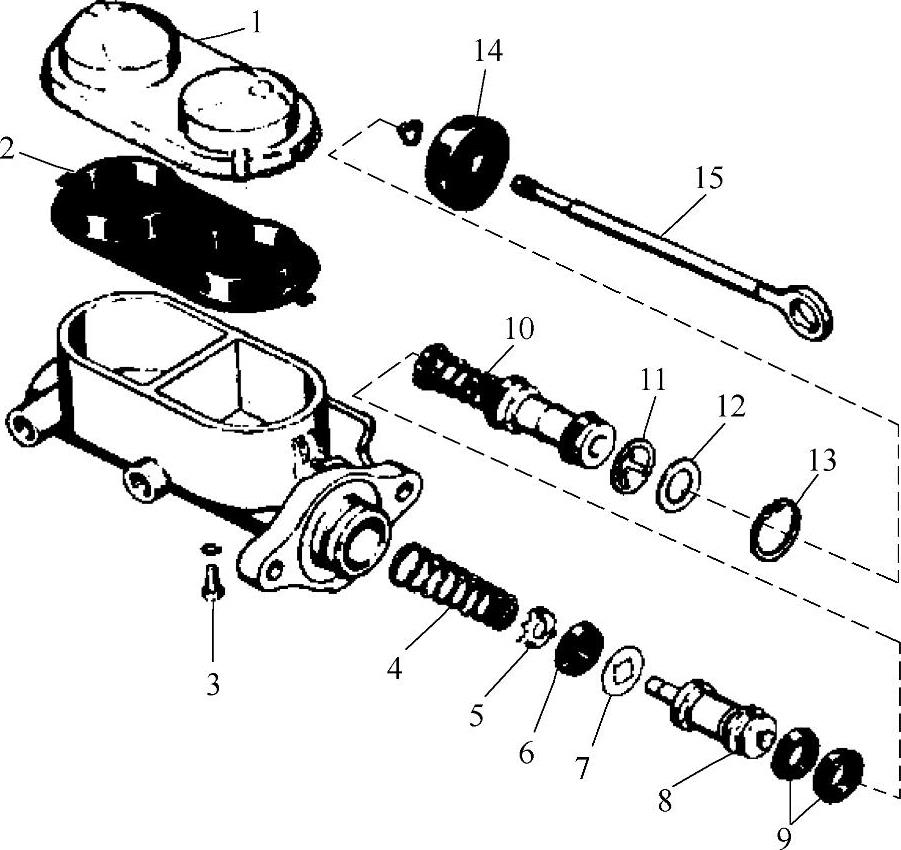

图6-25 串联式双腔制动主缸的分解图

1—储液罐盖 2—膜片 3—活塞定位螺钉 4—弹簧 5—皮碗护圈 6、9—前皮碗 7—皮碗保护垫圈 8—前活塞 10—后活塞 11—推杆座 12—垫圈 13—锁圈 14—防尘套 15—推杆

②检查制动盘的磨损极限厚度为8mm,厚度过小时应换用新件。

③检查制动蹄摩擦片厚度小于7mm(包括底板)时,必须更换摩擦片,且左、右轮必须成套更换(4片摩擦片、4片弹簧片)。

④检查制动钳体,若发现有漏油之处,应换用新的活塞密封圈。

3.盘式制动器制动间隙的自动调整

盘式制动器制动间隙是利用密封圈的弹性变形来实现自动调整的。

6.2.2.6 液压制动主缸的检修

1.制动主缸的拆解

串联式双腔制动主缸的分解图如图6-25所示。

①打开储液罐放出制动液。

②拆下制动开关等附件。

③将主缸夹在台虎钳上,用旋具顶住后活塞,拆下弹簧挡圈,然后慢慢放松旋具,依次取出后活塞、皮碗及后活塞弹簧。

④旋下限位螺钉,用压缩空气吹出前活塞后,依次取出皮碗及弹簧。

⑤用清洗液将解体后的制动主缸内孔及活塞等零件洗干净。

注意:制动主缸零件不得用石油产品清洗,否则会导致橡胶皮碗和O形密封圈的损环。

2.制动主缸的检修

①检查储液罐是否破损,出现破损应更换。

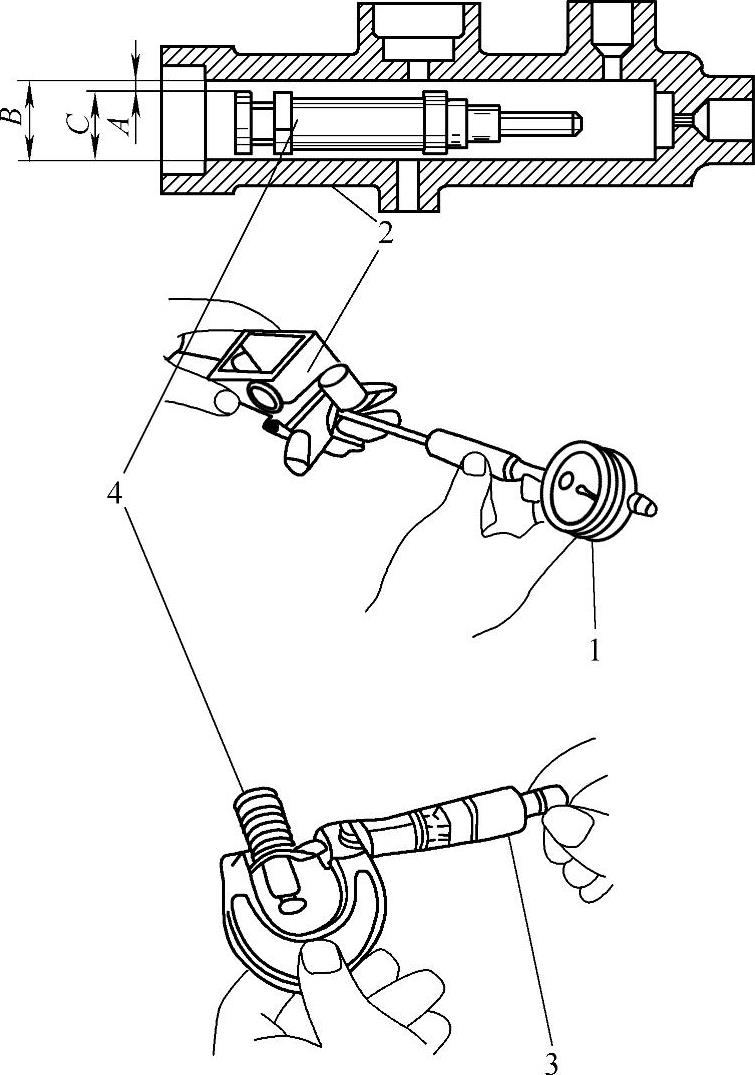

②制动主缸和活塞的检查如图6-26所示,检查缸体2内孔和活塞4表面,其表面不得有划伤和腐蚀;用内径表1检查缸体内孔的直径B,用千分尺3检查活塞的外径C,并计算出内孔与活塞之间的间隙值,其标准值为0.04~0.106mm,使用极限为0.15mm,超过极限应更换。

③检查制动主缸皮碗、密封圈是否老化、损坏与磨损,否则应更换之。

3.制动主缸的装配

在制动主缸缸体内孔和活塞、密封圈及皮碗上涂上制动液,使前腔活塞的回位弹簧小端朝向活塞,注意各皮碗的刃口方向,将前活塞装入制动主缸的内孔,并旋入限位螺钉。装入后活塞组件时,最后装上止推垫圈、挡圈和防尘罩。

图6-26 制动主缸与活塞的检查

1—内径表 2—制动主缸缸体 3—千分尺 4—主缸活塞 A—缸体与活塞的间隙 B—缸体内孔的直径 C—活塞的外径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。