1.土方工程

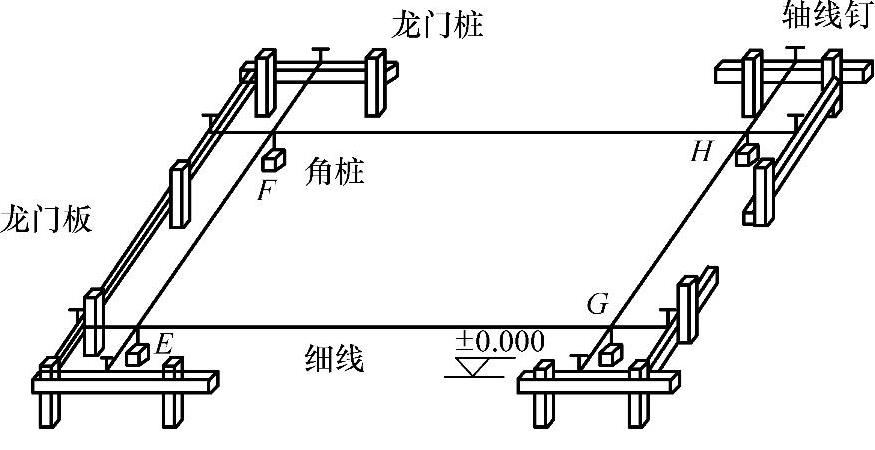

(1)测设龙门板。在园林建筑的施工测量中,为了便于恢复轴线和确定某一标高的平面,可在基槽外一定距离钉设龙门板,如图3-2所示。

图3-2 龙门桩与龙门板

钉设龙门板的步骤见表3-3。

表3-3 钉设龙门板的步骤

(续)

(2)沟槽开挖。

1)土方工程作业时,应向有关操作人员作详细技术交底,明确施工要求,做到安全施工。

2)两条管道同槽施工时,开槽应满足下列技术条件。

①两条同槽管道的管底高程差必须满足在上层管道的土基稳定,一般高差不能大于1m。

②两条同槽管道的管外皮净距离必须满足管道接头所需的工作量。

③加强施工排水,确保两管之间的土基稳定。

3)在有行人、车辆通过的地方进行挖土作业时,应设护栏及警示灯等安全措施。

4)挖掘机和自卸汽车在架空电线下作业时,应遵守安全操作规定。

5)土方施工时,如发现塌方、滑坡及流沙现象,应立即停工,采取相应措施。

6)机械挖土的规定:挖至槽底时,应留不小于20mm厚土层进行人工清底,以免扰动基面;挖土应与支撑相互配合,应支撑及时;对地下已建成的各种设施,如影响施工应迁出,如无法移动时,应采取保护措施。

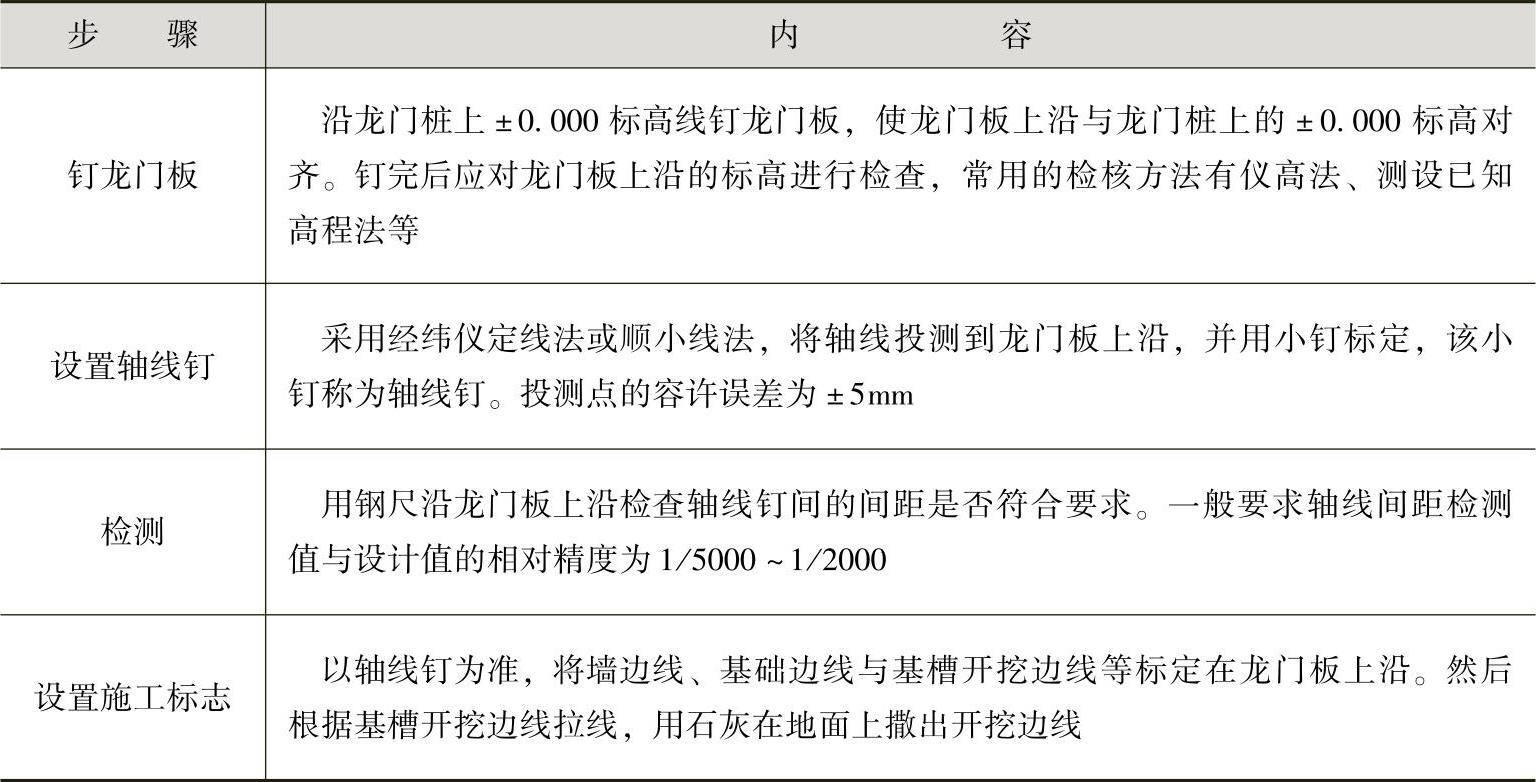

7)沟槽边坡的确定应遵循的原则:明开槽边坡(见表3-4);支撑槽的槽帮坡度为20∶1。

8)明开槽槽深超过2.5m时,边坡中部应留宽度不小于1m的平台,混合槽的明开部分与直槽间也应留宽度不小于1m的平台。如在平台上作截流沟,则平台宽度不小于1.5m,如在平台上打井点,则其宽度应不小于2m。

表3-4 明开槽边坡

(3)沟槽支撑与拆撑。

1)支撑。沟槽支撑是防止沟槽(基坑)土方倒塌,保证工程顺利进行及人身安全的重要技术措施。支撑结构满足的技术条件:牢固可靠,符合强度和稳定性要求;排水沟槽支撑方式应根据土质、槽深、地下水情况、开挖方法、地面荷载和附近建筑物安全等因素确定,重要工程要进行支撑结构力学计算。

支撑的基本方法可分为横板支撑法、立板支撑法和打桩支撑法。具体见表3-5。

表3-5 支撑的基本方法

沟槽支撑应注意如下几点:

①用槽钢或工字钢配背板作钢板桩的方法施工,镶嵌背板应做到严、紧、牢固。

②撑杠水平距离不得大于2.5m,垂直距离为1.0~1.5m,最后一道杠比基面高出20cm,下管前替撑应比管顶高出20cm。

③支撑时每块立木必须支两根撑杠,如属临时点撑,立木上端与上面部分的立木应用扒锯钉牢,防止转动脱落。

④检查井处应四面支撑,转角处撑板应拼接严密,防止坍塌落土淤塞排水沟。

⑤槽内如有横跨、斜穿原有上、下水管道、电缆等地下构筑物时,撑板、撑杠应与原管道外壁保持一定距离,以防沉落损坏原有构筑物。

⑥人工挖土利用撑杠搭设倒土板时,必须把倒土板连成一体,牢固可靠。

⑦金属撑杠脚插入钢管内,长度不得小于20cm。

⑧每日上班时,特别是雨后和流沙地段,应首先检查撑杠紧固情况,如发现弯曲、倾斜、松动时,应立即加固。

⑨上下沟槽应设梯子,不许攀登撑杠,避免摔伤人。

⑩如采用木质撑杠,支撑时不得用大锤锤击,可用压机或用大号金属撑杠先顶紧,后替入长短适宜(顶紧后再量实际长度)的木撑杠。

⑪ᣘᣢ支撑时如发现因修坡塌方造成的亏坡处,应在贴撑板之前放草袋片一层,待撑杠支牢后,认真填实,深度大者应加夯或用粗砂代填。

⑪ᣘ⑫雨期施工,无地下水的槽内也应设排水沟,如处于流沙层,排水沟底应先铺草袋片一层,然后用排板支撑。

2)土方拆撑。土方拆撑时要保证人身及附近建筑物和各种管线设施等的安全,拆撑后应立即回填沟槽并夯实,严禁大挑撑支撑。

(4)打钢板桩要点。

1)选择打桩机械。选择打桩机械应根据地质情况、打桩量多少、桩的类别与特点、施工工期长短及施工环境条件等因素决定。几种常用桩架见表3-6。

表3-6 几种常用桩架

注:一般锤重是桩重的3倍。

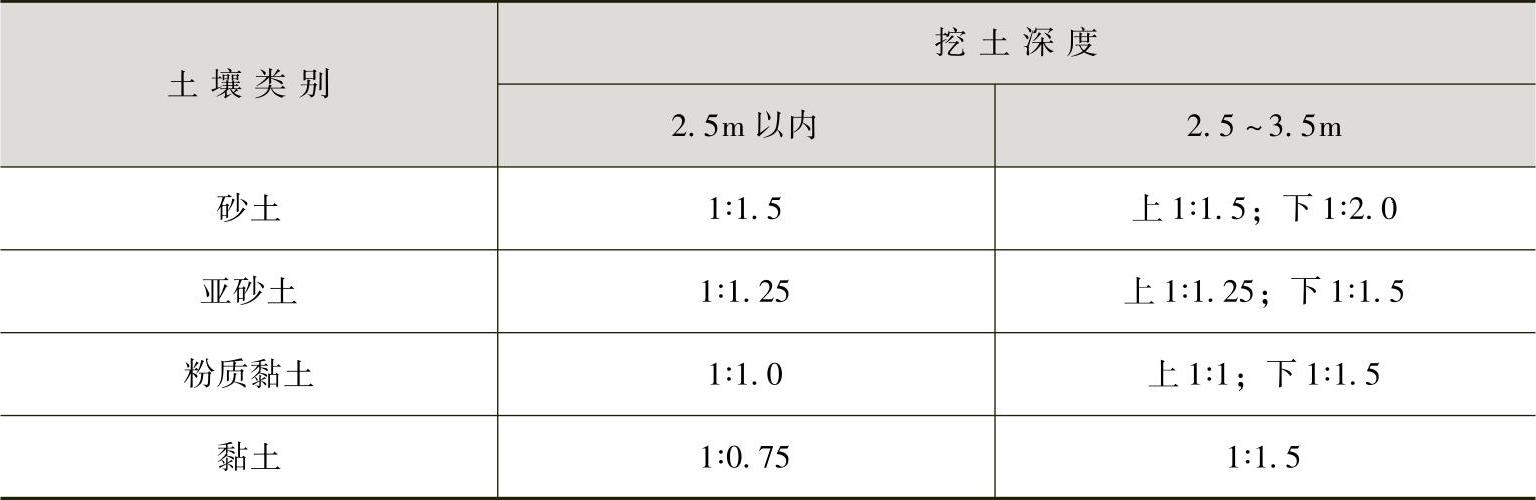

2)打桩常用机具。打桩常用机具应提前做好检修,主要有运桩车、桩帽、锤架、送桩器、调桩机等。为保证桩位正确,应注意:保证桩入土位置正确,可用夹板固定;打钢桩时必须保持钢桩垂直,桩架龙口必须对准桩位。打桩的安全工作应严格执行安全操作规程的有关规定。(5)堆土、运土、回填土的施工见表3-7。

表3-7 堆土、运土、回填土的施工

2.下管

(1)园林给水工程下管的一般规定。

1)施工安全规定。

①下管应以施工安全、操作方便为原则,根据工人操作的熟练程度、管材重量、管长、施工环境、沟槽深浅及吊装设备供应条件等,合理地确定下管方法。

②下管前应根据具体情况和需要,制订必要的安全措施,下管必须由经验丰富的工人担任指挥,以确保施工安全。

③起吊管子的下方严禁站人;人工下管时,槽内工作人员必须躲开下管位置。

2)槽沟检查、处理。

①检查槽底杂物:应将槽底清理干净,给水管道的槽底如有棺木、粪污、腐朽等不洁之物,应妥善处理,必要时应进行消毒。

②检查地基:地基土壤如有被扰动者,应进行处理,冬期施工应检查地基是否受冻,管道不得铺设在冻土上。

③检查槽底高程及宽度:应符合挖槽的质量标准。

④检查槽帮:有裂缝及坍塌危险者必须处理。

⑤检查堆土:下管的一侧堆土过高过陡者,应根据下管需要进行整理。

3)特殊作业下施工。

①在混凝土基础上下管时,除检查基础面高程必须符合质量标准外,同时混凝土强度应达到5.0MPa以上。

②向高支架上吊装管子时,应先检查高支架的高程及脚手架的安全。

4)对运到工地的管子、管件及闸门等的规定。

①应合理安排卸料地点,以减少现场搬运。卸料场地应平整。卸料应有专人指挥,防止碰撞损伤。运至下管地点的承插管,承口的排放方向应与管道铺设的方向一致。给水管材的卸存场地及排放场地应清除有碍卫生的脏物。

②下管前应对管子、管件及闸门等的规格、质量,逐件进行检验,合格者方可使用。

③吊装及运输时,对法兰盘面、预应力混凝土管承插口密封工作面、钢管螺纹及金属管的绝缘防腐层,均应采取必要的保护措施,以免损伤;闸门应关好,并不得把钢丝绳捆绑在操作轮及螺孔处。

5)管段下管。当钢管组成管段下管时,其长度及吊点距离应根据管径、壁厚、绝缘种类及下管方法,在施工方案中确定。

6)下管工具和设备。下管工具和设备必须安全合用,并应经常进行检查和保养,发现不正常情况,必须及时修理或更换。

(2)园林给水工程下管的方法。园林给水工程下管的方法有两种:人工下管和吊车下管。

1)人工下管。人工下管一般采用压绳下管法,即在管子两端各套一根大绳,下管时,把管子下面的半段大绳用脚踩住,必要时用铁钎锚固,上半段大绳用手拉住,必要时用撬棍拨住,两组大绳用力一致,听从指挥,将管子徐徐下入沟槽。根据情况,下管处的槽边可斜立两根方木。钢管组成的管段,则根据施工方案确定的吊点数增加大绳的根数。

直径不小于900mm的钢筋混凝土管采用压绳下管法时,应开挖马道,并埋设一根管柱。大绳下半段固定在管柱,上半段绕管柱一圈,用以控制下管。管柱一般用下管的混凝土管,使用较小的混凝土管时,其最小管径应遵守表3-8的规定。管柱一般埋深一半,管柱外周应认真填土夯实。马道坡度不应陡于1∶1,宽度一般为管长加50cm。如环境限制不能开马道时,可用穿心杠下管,并应采取安全措施。

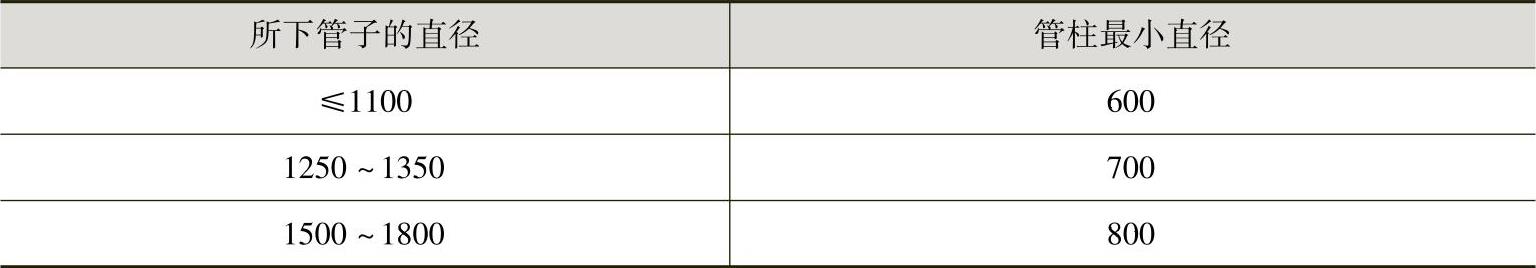

表3-8 下混凝土管的管柱最小直径 (单位:mm)

直径200mm以内的混凝土管及小型金属管件,可用绳勾从槽边吊下。

吊链下管法的操作程序如下:

①在下管位置附近先搭好吊链架。

②在下管处横跨沟槽放两根(钢管组成的管段应增多)圆木(或方木),其截面尺寸根据槽宽和管重确定。

③将管子推至圆木(或方木)上,两边宜用木楔楔紧,以防管子走动。

④将吊链架移至管子上方,并支搭牢固。

⑤用吊链将管子吊起,撤除圆木(或方木),管子徐徐下至槽底。

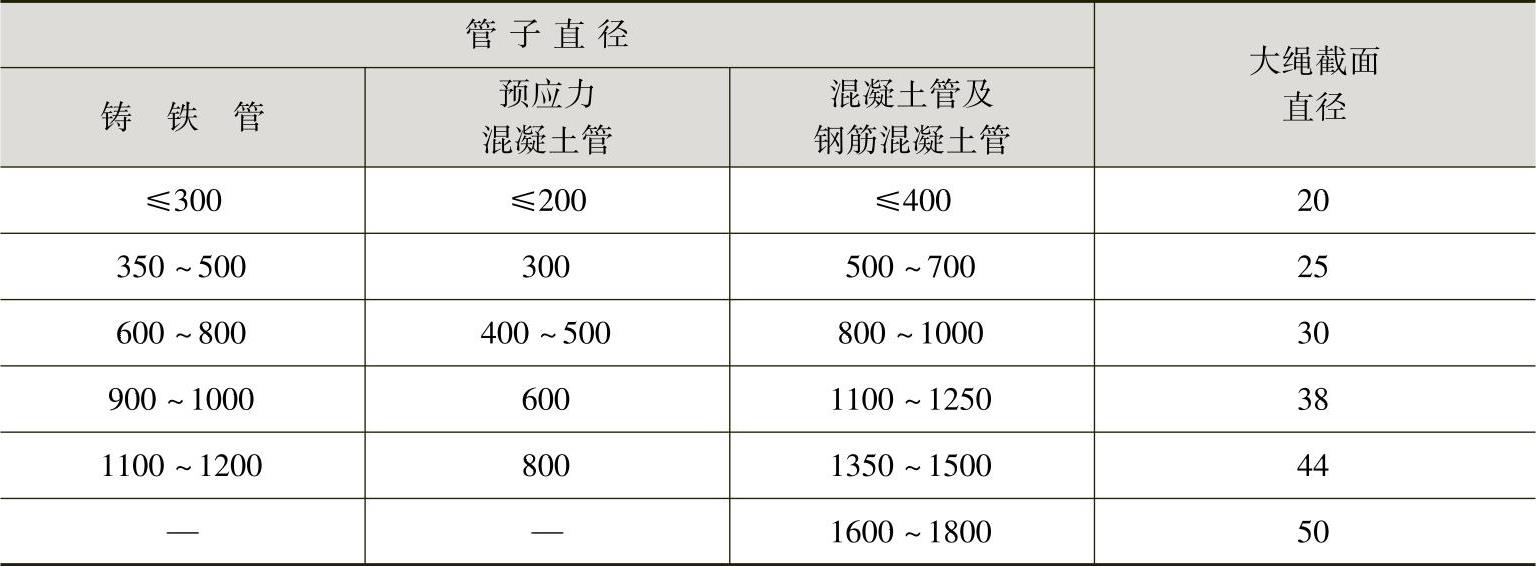

下管用的大绳应质地坚固、不断股、不糟朽、无夹心。其截面直径应参照表3-9的规定。

表3-9 下管大绳截面直径 (单位:mm)

为便于在槽内转管或套装索具,下管时宜在槽底垫木板或方木。在有混凝土基础或卵石的槽底下管时,宜垫草袋或木板,以防磕坏管子。

2)吊车下管。

①采用起重机下管时,应事先与起重人员或起重机司机一起勘察现场,根据沟槽深度、土质、环境情况等,确定起重机距槽边的距离、管材存放位置以及其他配合事宜。起重机进出路线应事先进行平整,清除障碍。

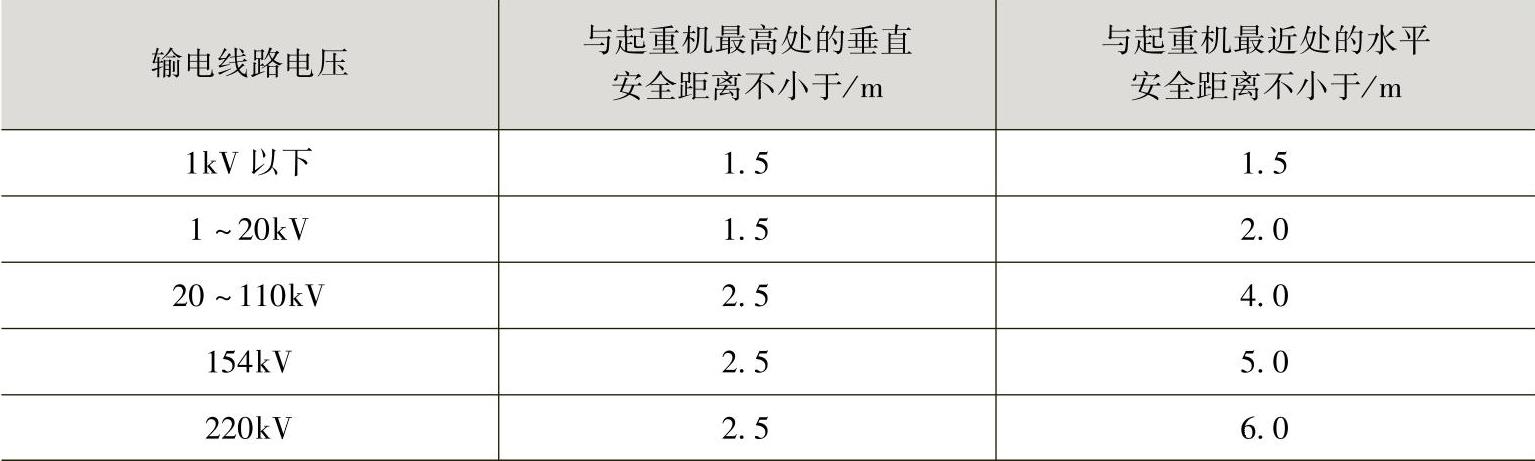

②起重机不得在架空输电线路下工作,在架空线路一侧工作时,起重臂、钢丝绳或管子等与线路的垂直、水平安全距离应不小于表3-10的规定。

表3-10 吊车机械与架空线的安全距离

③起重机下管应有专人指挥。指挥人员必须熟悉与机械吊装有关的安全操作规程及指挥信号。在吊装过程中,指挥人员应精神集中;起重机司机和槽下工作人员必须听从指挥。

④指挥信号应统一明确。起重机进行各种动作之前,指挥人员必须检查操作环境情况,确认安全后,方可向司机发出信号。

⑤绑(套)管子应找好重心,以使起吊平稳。管子起吊速度应均匀,回转应平稳,下落应低速轻放,不得忽快忽慢和突然制动。

3.给水管道铺设

(1)一般规定。

1)适用范围。本项内容适用于工作压力不大于0.5MPa,试验压力不大于1.0MPa的承插铸铁管及承插预应力混凝土管的给水管道工程。

2)使用钢管或钢管件。给水管道使用钢管或钢管件时,钢管安装、焊接、除锈、防腐应按设计及有关规定执行。

3)铺设质量要求。接口严密坚固,给水压试验合格;平面位置和纵断高程准确;地基和管件、闸门等的支墩坚固稳定;保持管内清洁,经冲洗消毒,化验水质合格。

4)接口工序。给水管道的接口工序是保证工程质量的关键。接口工人必须经过训练,并必须按照规程认真操作。对每个接口应编号,记录质量情况,以便检查。

5)管件、闸门安装。安装管件、闸门等,应位置准确,轴线与管线一致,无倾斜、偏扭现象。管件、闸门等安装完成后,应及时按设计做好支墩及闸门井等。支墩及井不得砌筑在松软土上,侧向支墩应与原土紧密相接。

6)管道铺设注意事项。在给水管道铺设过程中,应注意保持管子、管件、闸门等内部的清洁,必要时应进行洗刷或消毒。当管道铺设中断或下班时,应将管口堵好,以防杂物进入,并且每日应对管口进行检查。

(2)铸铁管的铺设。

1)铺设的一般要求。

①铸铁管铺设前应检查外观有无缺陷,并用小锤轻轻敲打,检查有无裂纹,不合格者不得使用。承口内部及插口外部过厚的沥青及飞刺、铸砂等应予铲除。

②插口装入承口前,应将承口内部和插口外部清刷干净。胶圈接口的,先检查承口内部和插口外部是否光滑,保证胶圈顺利推进不受损伤,再将胶圈套在管子的插口上,并装上胶圈推入器。插口装入承口后,应根据中线或边线调整管子中心位置。

③铸铁管稳好后,应立即用稍粗于接口间隙的干净麻绳或草绳将接口塞严,以防泥土及杂物进入。

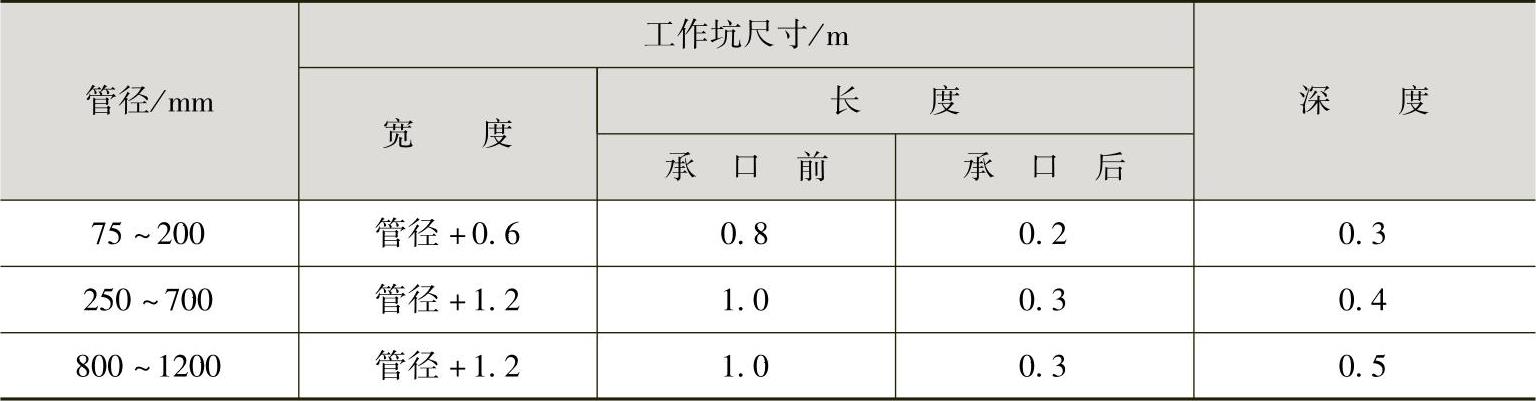

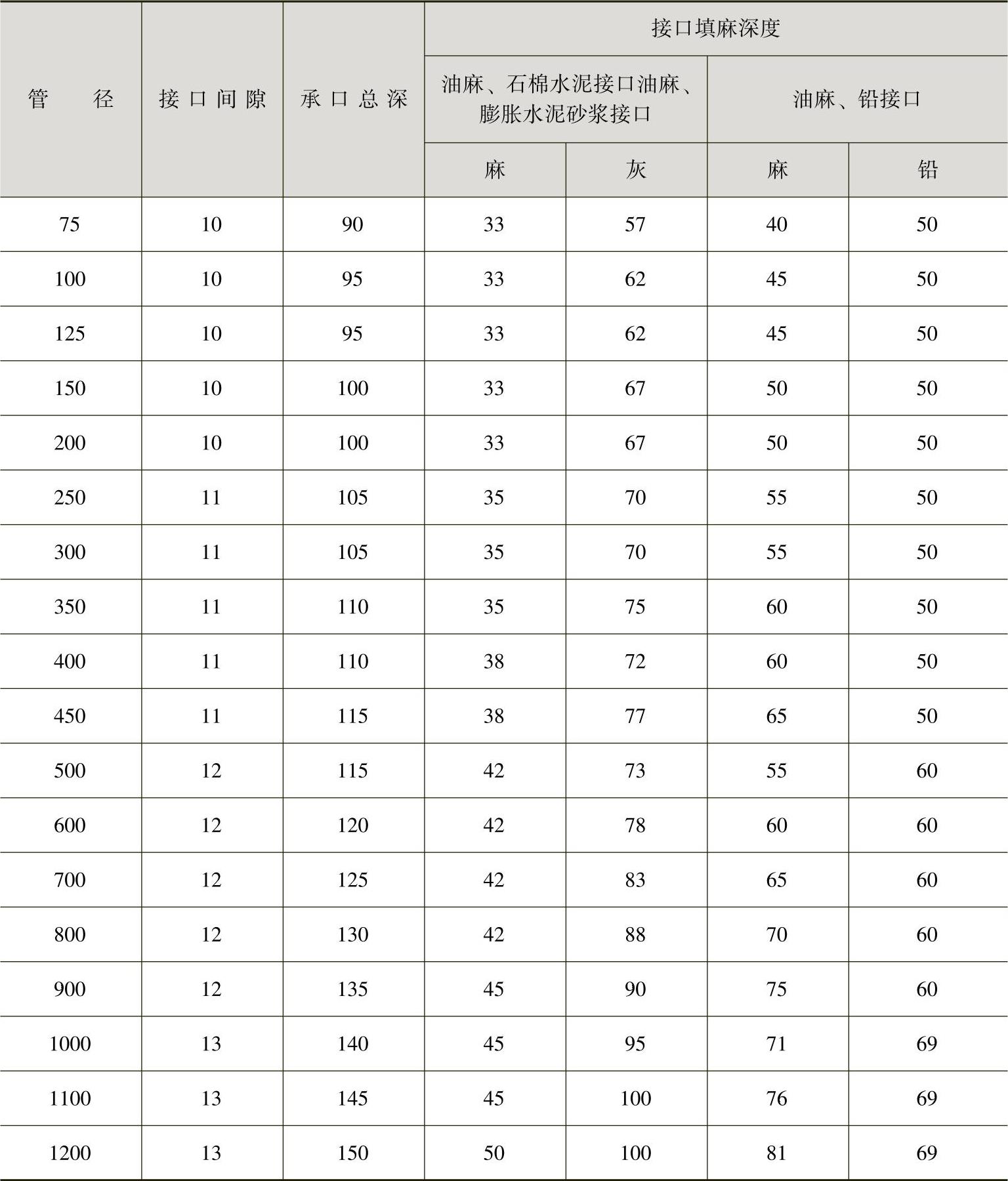

④接口前先挖工作坑,工作坑的尺寸可参照表3-11的规定。

表3-11 工作坑的尺寸

⑤接口成活后,不得受重大碰撞或扭转。为防止稳管时振动接口,接口与下管的距离,麻口不应小于2个口;石棉水泥接口不应小于3个口;膨胀水泥砂浆接口不应小于4个口。

⑥为防止铸铁管因夏季暴晒、冬季冷冻而胀缩和受外力时走动,管身应及时进行胸腔填土。胸腔填土须在接口完成之后进行。

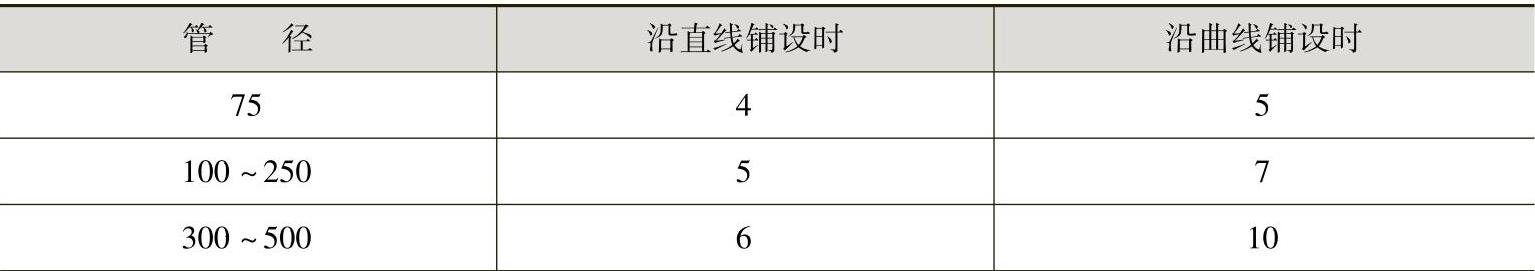

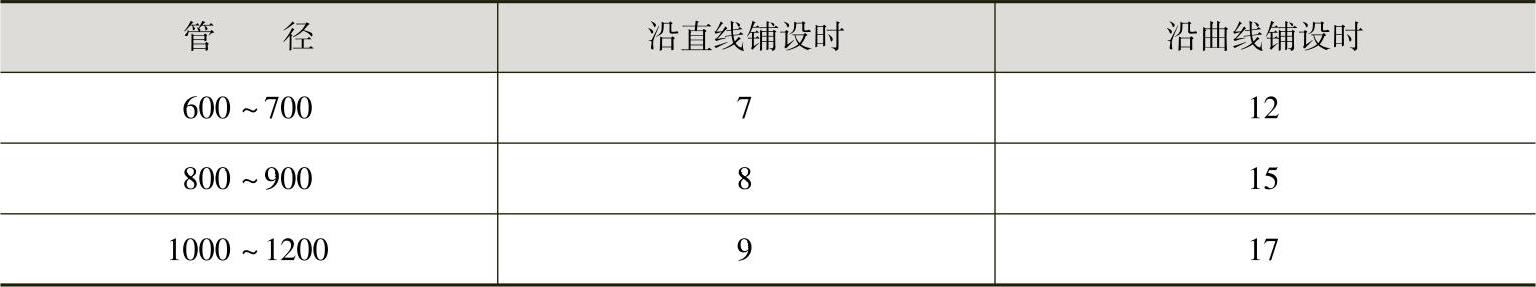

2)铺设质量标准。管道中心线允许偏差20mm;承口和插口的对口间隙,最大不得超过表3-12的规定;接口的环形间隙应均匀,其允许偏差不得超过表3-13的规定。

表3-12 铸铁管承口和插口的对口最大间隙 (单位:mm)

(续)

表3-13 铸铁管接口环形间隙允许偏差 (单位:mm)

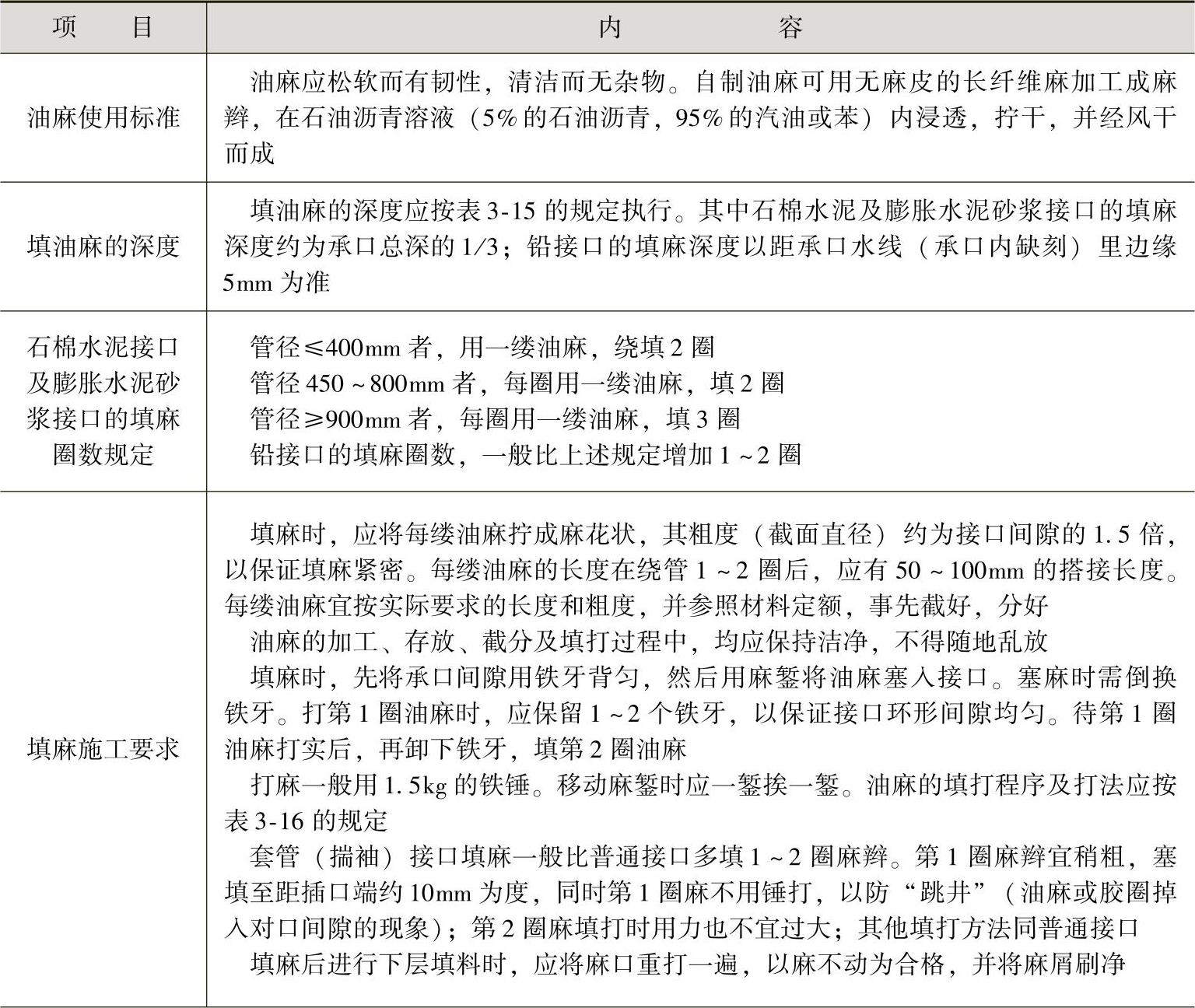

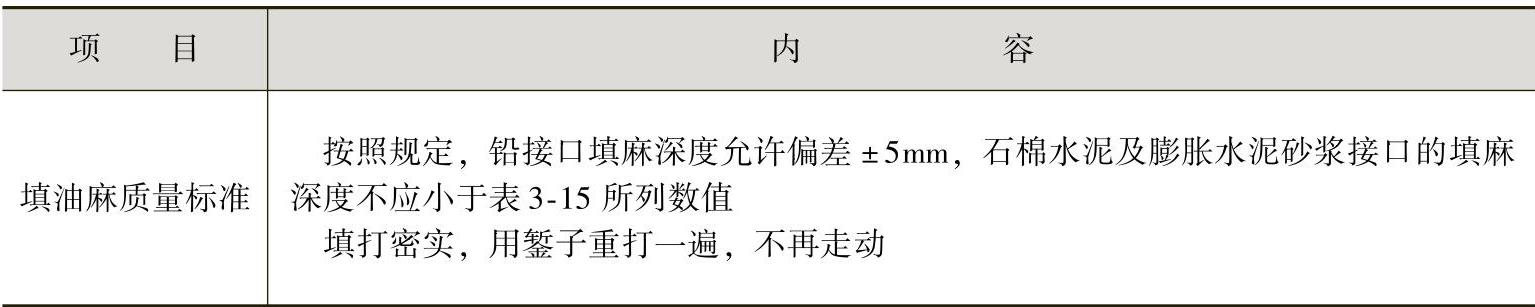

3)填油麻。填油麻的施工要求见表3-14。

表3-14 填油麻的施工要求

(续)

表3-15 承接口铸铁接口填麻深度(https://www.xing528.com)

表3-16 油麻的填打程序及打法

4)填胶圈。

①胶圈的质量和规格要求。胶圈的物理性能应符合表3-17的要求;外观检查,粗细均匀,质地柔软,无气泡(有气泡时搓捏发软),无裂缝、重皮;胶圈接头宜用热接,接缝应平整牢固,严禁采用耐水性不良的胶水(如502胶)黏结;胶圈的内环径一般为插口外径的0.85~0.87倍;胶圈截面直径的选压缩率为35%~40%为宜。

表3-17 胶圈的物理性质

②胶圈接口。胶圈接口应尽量采用胶圈推入器,使胶圈在装口时滚入接口内。采用填打方法进行胶圈接口时,应注意:錾子应贴插口填打,使胶圈沿一个方向依次均匀滚入,避免出现“麻花”,填打有困难时,可借助铁牙在填打部位将接口适当撑大;一次不宜滚入太多,以免出现“闷鼻”或“凹兜”,一般第一次先打入承口水线,然后分2~3次打至小台,胶圈距承口外缘的距离应均匀;在插口、承口均无小台的情况下,胶圈以打至距插口边缘10~20mm为宜,以防“跳井”。

填打胶圈出现“麻花”“闷鼻”“凹兜”或“跳井”时,可利用铁牙将接口间隙适当撑大,进行调整处理。必须将以上情况处理完善后,方得进行下层填料。

胶圈接口外层进行灌铅者,填打胶圈后,必须再填油麻1~2圈,以填至距承口水线里边缘5mm为准。

③填胶圈质量标准。胶圈压缩率符合相关要求;胶圈填至小台,距承口外缘的距离均匀;无“麻花”“闷鼻”“凹兜”及“跳井”现象。

5)填石棉水泥。

①石棉水泥接口使用材料应符合设计要求,水泥强度等级不应低于42.5级,石棉宜采用软-4级或软-5级。

②石棉水泥的配合比(重量比)一般为石棉30%,水泥70%,水10%~20%(占干石棉水泥的总重量)。加水量,一般宜用10%,气温较高或风较大时应适当增加石棉和水泥。

③石棉和水泥拌和。石棉和水泥可集中拌和,拌好的干石棉水泥,应装入铁桶内,并放在干燥房间内,存放时间不宜过长,避免受潮变质。每次拌和不应超过一天的用量。干石棉水泥应在使用时再加水拌和,拌好后宜用湿布覆盖,运至使用地点。加水拌和的石棉水泥应在1.5h内用完。

④石棉水泥接口。填打石棉水泥前,宜用清水先将接口缝隙湿润。石棉水泥接口的填打遍数、填灰深度及使用錾号应按表3-18的规定。石棉水泥接口操作应遵守规定:填石棉水泥,每一遍均应按规定深度填塞均匀;用1、2号錾时,打两遍者,靠承口打一遍,再靠插口打一遍,打三遍者,再靠中间打一遍;每打一遍,每一錾至少击打三下,第二錾应与第一錾有1/2相压;最后一遍找平时,应用力稍轻。石棉水泥接口合格后,一般用厚约10cm的湿泥将接口四周糊严,进行养护,或用潮湿的土壤虚埋养护。

表3-18 石棉水泥接口填打方法

⑤填石棉水泥质量标准。石棉水泥配比准确,石棉水泥表面呈发黑色,凹进承口1~2mm,深浅一致,并用錾子用力连打三下使表面不再凹入。

6)填膨胀水泥砂浆。

①填膨胀水泥砂浆接口材料要求。膨胀水泥宜用石膏矾土膨胀水泥或硅酸盐膨胀水泥,出厂超过3个月者,应经试验,证明其性能良好,方可使用;自行配制膨胀水泥时,必须经技术鉴定合格,方可使用。砂应用洁净的中砂,最大粒径不大于1.2mm,含泥量不大于2%。

②膨胀水泥砂浆的配合比(重量比)。一般采用膨胀水泥∶砂∶水为1∶1∶0.3,

当气温较高或风较大时,用水量可酌量增加,但最大水灰比不宜超过0.35。

③膨胀水泥砂浆拌和。膨胀水泥砂浆必须拌和均匀,外观颜色一致。宜在使用地点附近拌和,随用随拌,一次拌和量不宜过多,应在半小时内用完或按原产品说明书操作。

④膨胀水泥砂浆水泥接口。应分层填入,分层捣实,以三填三捣为宜。每层均应一錾压一錾地均匀捣实。第一遍填塞接口深度的1/2,用錾子用力捣实;第二遍填塞至承口边缘,用錾子均匀捣实;第三遍找平成活,捣至表面返浆,比承口边缘凹进1~2mm为宜,并刮去多余灰浆,找平表面。接口成活后,应立即用湿草袋(或草帘)覆盖,并经常洒水,使接口保持湿润状态不少于7d。或用厚约10cm的湿泥将接口四周糊严,并用潮湿的土壤虚埋,进行养护。

⑤填膨胀水泥砂浆质量标准。膨胀水泥砂浆配合比准确;分层填捣密实,凹进承口1~2mm,表面平整。

7)灌铅。

①一般要求。灌铅工作必须由有经验的工人指导。熔铅需注意:严禁将带水或潮湿的铅块投入已熔化的铅液内,避免发生爆炸,并应防止水滴入铅锅;掌握熔铅火候,可根据铅熔液液面的颜色判别温度,如呈白色则温度低,呈紫红色则温度恰好,用铁棍(严禁潮湿或带水)插入铅熔液中随即快速提出,如铁棍上没有铅熔液附着,则温度适宜,即可使用。铅桶、铅勺等工具应与熔铅同时预热。

②安装灌铅卡箍。在安装卡箍前,必须将管口内水分擦干,必要时可用喷灯烤干,以免灌铅时发生爆炸;工作坑内有水时,必须掏干。将卡箍贴承口套好,开口位于上方,以便灌铅。用卡子夹紧卡箍,并用铁锤锤击卡箍,使其与管壁和承口都贴紧。卡箍与管壁接缝部分用黏泥抹严,以免漏铅。用黏泥将卡子口围好。

③运送铅熔液注意事项。运送铅熔液至灌铅地点,跨越沟槽的马道必须事先支搭牢固平稳,道路应平整。取铅熔液前,应用有孔漏勺由熔锅中除去铅熔液的浮游物。每次取运一个接口的用量,应有两人抬运,不得上肩,迅速安全运送。

④灌铅应遵守的规定。灌铅工人应全身防护,包括戴防护面罩。操作人员站在管顶上部,应使铅罐的口朝外。铅罐口距管顶约20cm,使铅徐徐流入接口内,以便排气,大管径管道应将铅流放大,以免铅熔液中途凝固。每个铅接口的铅熔液应不间断地一次灌满,但中途发生爆声时,应立即停止灌铅。铅凝固后,即可取下卡箍。

⑤打铅操作程序。用剁子将铅口飞刺切去。用1号铅錾贴插口击打一遍,每打一錾应有半錾重叠,再用2号、3号、4号、5号铅錾重复上法各打一遍至铅口打实。最后用錾子把多余的铅打下(不得使用剁子铲平),再用厚錾找平。

⑥灌铅质量标准。一次灌满,无断流。铅面凹进承口1~2mm,表面平整。

8)法兰接口。

①法兰接口前检查。法兰接口前应对法兰盘、螺栓及螺母进行检查。法兰盘面应平整,无裂纹,密封面上不得有斑疤、砂眼及辐射状沟纹。螺孔位置应准确,螺母端部应平整,螺栓螺母丝号一致,螺纹不乱。

②环形橡胶垫圈规格质量要求。质地均匀,厚薄一致,未老化,无皱纹;采用非整体垫片时,应黏结良好,拼缝平整。管径≤600mm者,宜采用3~4mm,管径≥700mm者宜采用5~6mm。垫圈内径应等于法兰内径,其允许偏差:管径150mm以内者为+3mm,管径200mm及大于200mm者为+5mm。垫圈外径应与法兰密封面外缘相齐。

③法兰接口。进行法兰接口时,应先将法兰密封面清理干净。橡胶垫圈应放置平正。管径不小于600mm的法兰接口,或使用拼粘垫片的法兰接口,应在两法兰密封面上各涂铅油一道,以使接口严密。所有螺栓及螺母应点上机油,对称地均匀拧紧,不得过力,严禁先拧紧一侧再拧另一侧。螺母应在法兰的同一面上。安装闸门或带有法兰的其他管件时,应防止产生拉应力。邻近法兰的一侧或两侧接口应在法兰上所有螺栓拧紧后,方可连接。法兰接口埋入土中者,应对螺栓进行防腐处理。

④法兰接口质量标准。两法兰盘面应平行,法兰与管中心线应垂直。管件或闸门等不产生拉应力。螺栓应露出螺母外至少2螺纹,但其长度最多不应大于螺栓直径的1/2。

9)人字柔口安装。

①施工要求。人字柔口的人字两足和法兰的密封面上不得有斑疤及粗糙现象,安装前,应先配在一起,详细检查各部尺寸。安装人字柔口,应使管缝居中,不偏移,不倾斜。安装前宜在管缝两侧面上线,以便于安装时进行检查。所有螺栓及螺母应点上机油,对称地均匀拧紧,应保证胶圈位置正确,受力均匀。

②人字柔口安装质量标准。位置适中,不偏移,不倾斜。胶圈位置正确,受力均匀。

(3)预应力混凝土管的铺设。

1)材料质量要求。

①预应力混凝土管应无露筋、空鼓、蜂窝、裂纹、脱皮、碰伤等缺陷。

②预应力混凝土管承插口密封工作面应平整光滑。必须逐件测量承口内径、插口外径及其椭圆度。对个别间隙偏大或偏小的接口,可配用截面直径较大或较小的胶圈。

③预应力混凝土管接口胶圈的物理性能及外观检查,同铸铁管所用胶圈的要求。胶圈内环径一般为插口外径的0.87~0.93倍,胶圈截面直径的选择,以胶圈滚入接口缝后截面直径的压缩率为35%~45%为宜。

2)铺设准备。安装前应先挖接口工作坑。工作坑长度一般为承口前60cm,横向挖成弧形,深度以距管外皮20cm为宜。接口前应将承口内部和插口外部的泥土脏物清刷干净,在插口端套上胶圈。胶圈应保持平正,无扭曲现象。

3)接口。

①初步对口时,管子吊起不得过高,稍离槽底即可,以使插口胶圈准确地对入承口八字内;利用边线调整管身位置,使管子中线符合设计要求;必须认真检查胶圈与承口接触是否均匀紧密,不均匀时,用錾子捣击调整,以便接口时胶圈均匀滚入。

②安装接口的机械,宜根据具体情况,采用装在特制小车上的顶镐、吊链或卷扬机等。顶拉设备事先应经过设计和计算。

③安装接口时,顶、拉速度应缓慢,并应有专人查看胶圈滚入情况,如发现滚入不匀,应停止顶、拉,用錾子将胶圈位置调整均匀后,再继续顶、拉,使胶圈达到承插口预定的位置。

④管子接口完成后,应立即在管底两侧适当塞土,以使管身稳定。不妨碍继续安装的管段,应及时进行胸腔填土。

⑤预应力混凝土管所使用铸铁或钢制的管件及闸门等的安装,按铸铁管铺设的有关规定执行。

4)铺设质量标准。

管道中心线允许偏差20mm;插口插入承口的长度允许偏差±5mm;胶圈滚至插口小台。

(4)硬聚氯乙烯(UPVC)管安装要求。

1)材料质量要求。

①硬聚氯乙烯管子及管件,可用焊接、黏结或法兰连接。

②硬聚氯乙烯管子的焊接或黏结的表面,应清洁平整,无油垢,并具有毛面。

③焊接硬聚氯乙烯管子时,必须使用专用的聚氯乙烯焊条。焊条应符合要求:弯曲180°两次不折裂,但在弯曲处允许有发白现象;表面光滑,无凸瘤和气孔,切断面的组织必须紧密均匀,无气孔和夹杂物。

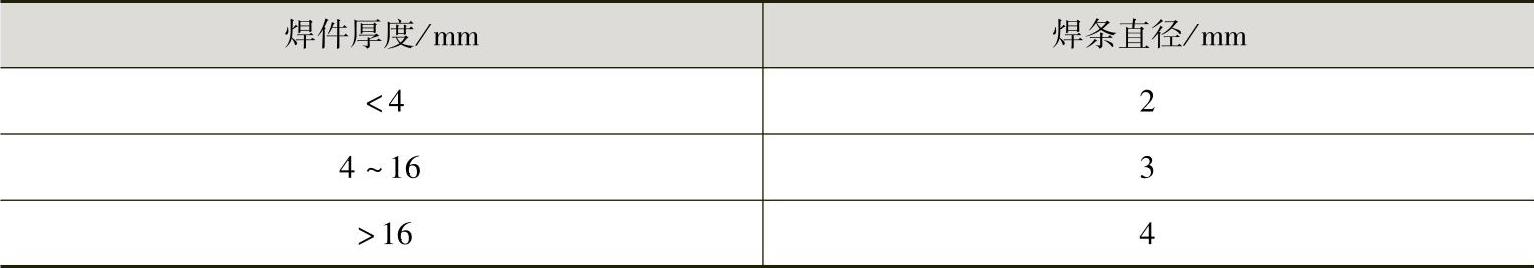

④焊接硬聚氯乙烯管子的焊条直径应根据焊件厚度,按表3-19选定。

表3-19 硬聚氯乙烯焊条直径的选择

⑤硬聚氯乙烯管的对焊,管壁厚度大于3mm时,其管端部应切成30°~35°的坡口,坡口一般不应有钝边。

⑥焊接硬聚氯乙烯管子所用的压缩空气,不含水分和油脂,一般可用过滤器处理,压缩空气的压力一般应保持在0.1MPa左右。焊枪喷口热空气的温度为220~250℃,可用调压变压器调整。

2)焊接要求。焊接硬聚氯乙烯管子时,环境气温不得低于5℃。焊枪应不断上下摆动,使焊条及焊件均匀受热,并使焊条充分熔融,但不得有分解及烧焦现象。焊条的延伸率应控制在15%以内,以防产生裂纹。焊条应排列紧密,不得有空隙。

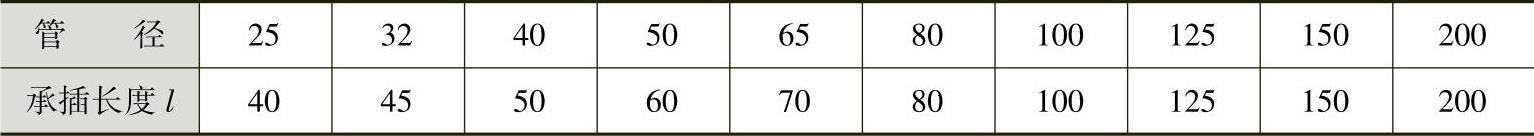

3)承插连接。采用承插式连接时,承插口的加工,承口可将管端在约140℃的甘油池中加热软化,在预热至100℃的钢模中进行扩口,插口端应切成坡口,承插长度可按表3-20的规定,承插接口的环形间隙宜在0.15~0.30mm之间。

表3-20 硬聚氯乙烯管承插长度

承插连接的管口应保持干燥、清洁,黏结前宜用丙酮或二氯乙烷将承插接触面擦洗干净,涂一层薄而均匀的胶粘剂,插口插入承口应插足。胶粘剂可用过氯乙烯清漆或过氯乙烯/二氯乙烷(20/80)溶液。

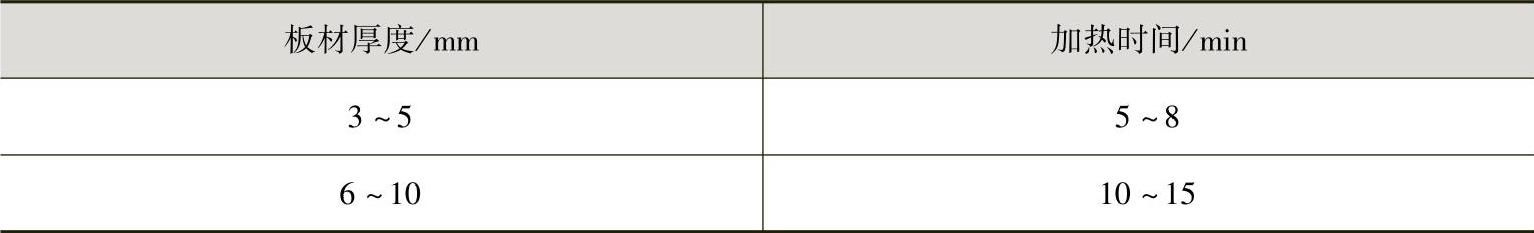

4)管加工。加工硬聚氯乙烯管弯管,应在110~130℃的温度下进行煨制。管径大于65mm者,煨管时必须在管内填实100~110℃的热砂子。弯管的弯曲半径不应小于管径的3倍。卷制硬聚氯乙烯管子时,加热温度应保持为130~140℃。加热时间应按表3-21的规定。聚硬氯乙烯管子和板材,在机械加工过程中,不得使材料本身湿度超过50℃。

表3-21 卷制硬聚氯乙烯管子的加热时间

5)质量标准。

①硬聚氯乙烯管子与支架之间,应垫以毛毡、橡胶或其他柔软材料的垫板,金属支架表面不应有尖棱和毛刺。

②焊接的接口,其表面应光滑,无烧穿、烧焦和宽度、高度不匀等缺陷,焊条与焊件之间应有均匀的接触,焊接边缘处原材料应有轻微膨胀,焊缝的焊条间无孔隙。

③黏结的接口,连接件之间应严密无孔隙。

④煨制的弯管不得有裂纹、鼓泡、鱼肚状下坠和管材分解变质等缺陷。

(5)水压试验。

1)试压后背安装。

①给水管道水压试验的后背安装,应根据试验压力、管径大小、接口种类周密考虑,必须保证操作安全,保证试压时后背支撑及接口不被破坏。

②水压试验,一般在试压管道的两端各预留一段沟槽不开,作为试压后背。预留后背的长度和支撑宽度应进行安全核算。

③预留土墙后背应使墙面平整,并与管道轴线垂直。后背墙面支撑面积,根据土质和水压试验压力而定,一般土质可按承压1.5MPa考虑。

④试压后背的支撑,用一根圆木时,应支在管堵中心;方向与管中心线一致;使用两根圆木或顶铁时,前后应各放横向顶铁一根,支撑应与管中心线对称,方向与管中心线平行。

⑤后背使用顶镐支撑时,宜在试压前稍加顶力,对后背预加一定压力,但应注意加力不可过大,以防破坏接口试压后背安装。

⑥后背土质松软时,必须采取加固措施,以保证试压工作安全进行。

⑦刚性接口的给水管道,为避免试压时由于接口破坏而影响试压,管径600mm及大于600mm时,管端宜采用一个或两个胶圈柔口。采用柔口时,管道两侧必须与槽帮支牢,以防走动。管径1000mm及大于1000mm的管道,宜采用伸缩量较大的特制试压柔口盖堵。

⑧宜少于30m,并填土夯实。纯柔性接口管段不得作为试压后背。

⑨水压试验一般应在管件支墩做完,并达到要求强度后进行。对未作支墩的管件应做临时后背。

2)试压方法及标准。

①给水管道水压试验的管段长度一般不超过1000m;如特殊情况,需要超过1000m时,应与设计单位、管理单位共同研究确定。

②水压试验前应对压力表进行检验校正。

③水压试验前应做好排水设施,以便于试压后管内存水的排除。

④管道串水时,应认真进行排气。如排气不良(加压时常出现压力表表针摆动不稳,且升压较慢),应重新进行排气。一般在管端盖堵上部设置排气孔。在试压管段中,如有不能自由排气的高点,宜设置排气孔。

⑤串水后,试压管道内宜保持0.2~0.3MPa水压(但不得超过工作压力),浸泡一段时间,铸铁管1昼夜以上,预应力混凝土管2~3昼夜,使接口及管身充分吃水后,再进行水压试验。

⑥水压试验一般应在管身胸腔填土后进行,接口部分是否填土,应根据接口质量、施工季节、试验压力、接口种类及管径大小等情况具体确定。

⑦进行水压试验应统一指挥,明确分工,对后背、支墩、接口、排气阀等都应规定专人负责检查,并明确规定发现问题时的联络信号。

⑧对所有后背、支墩必须进行最后检查,确认安全可靠时,水压试验方可开始进行。

⑨开始水压试验时,应逐步升压,每次升压以0.2MPa为宜,每次升压后,检查没有问题,再继续升压。

⑩水压试验时,后背、支撑、管端等附近均不得站人,对后背、支撑、管端的检查,应在停止升压时进行。

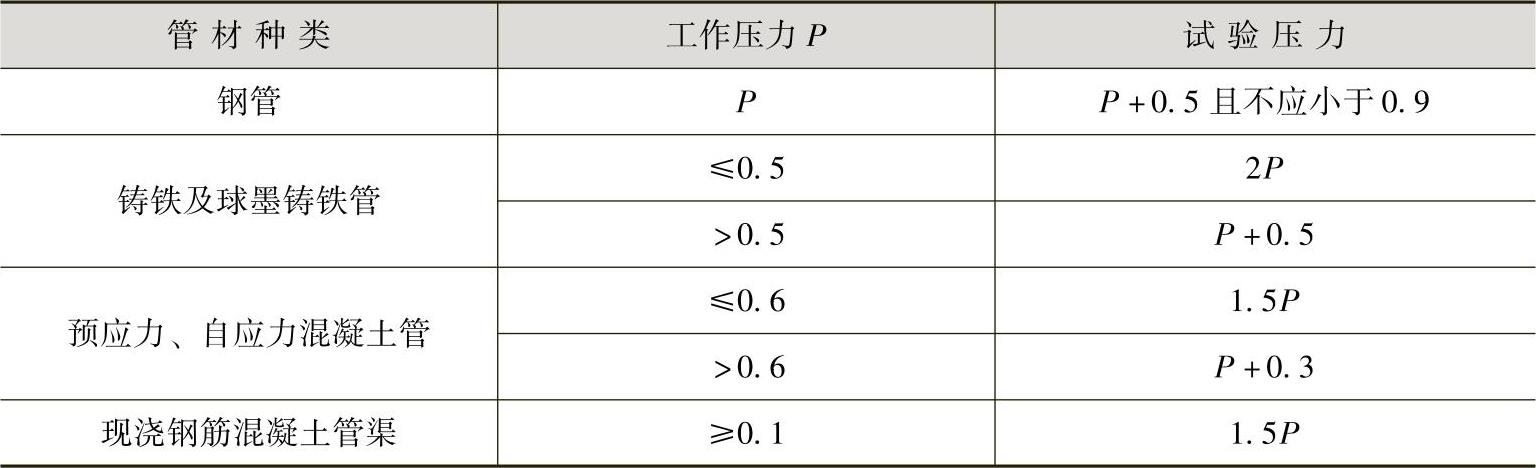

(11)水压试验压力应按表3-22的规定执行。

表3-22 管道水压试验的试验压力

(12)水压试验一般以测定渗水量为标准。但直径≤400mm的管道,在试验压力下,如10min内降压不超过0.05MPa时,可不测定渗水量,即为合格。

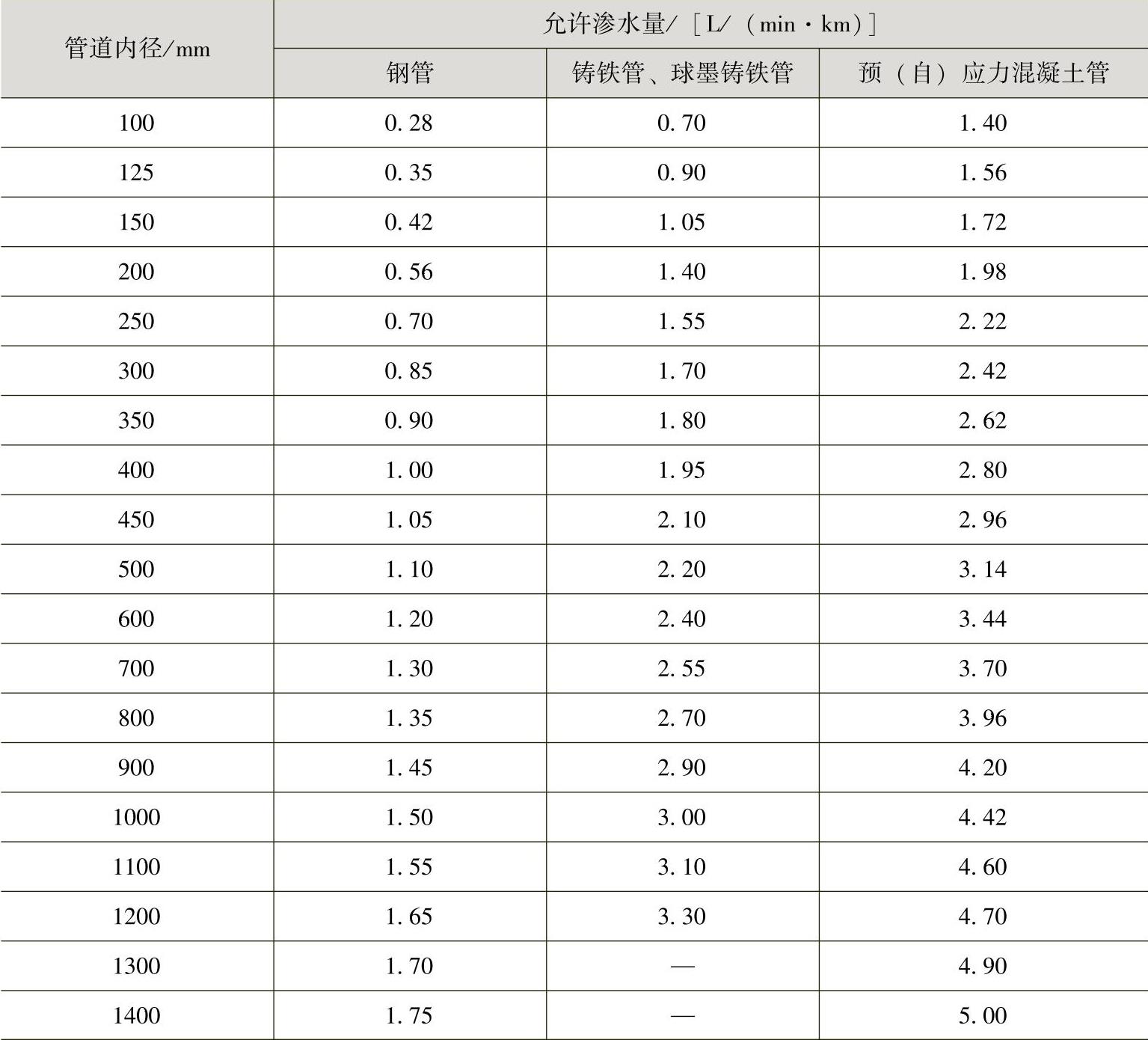

(13)水压试验采取放水法测定渗水量,实测渗水量不得超过表3-23规定的允许渗水量。

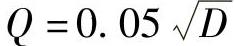

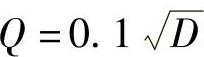

(14)管道内径大于表3-23规定时,实测渗水量应不大于按下列公式计算的允许渗水量:

钢管:

铸铁管、球墨铸铁管:

预应力、自应力混凝土管:

现浇钢筋混凝土管渠:Q=0.014D

式中 Q——允许渗水量;

D——管道内径。

表3-23 压力管道严密性试验允许渗水量

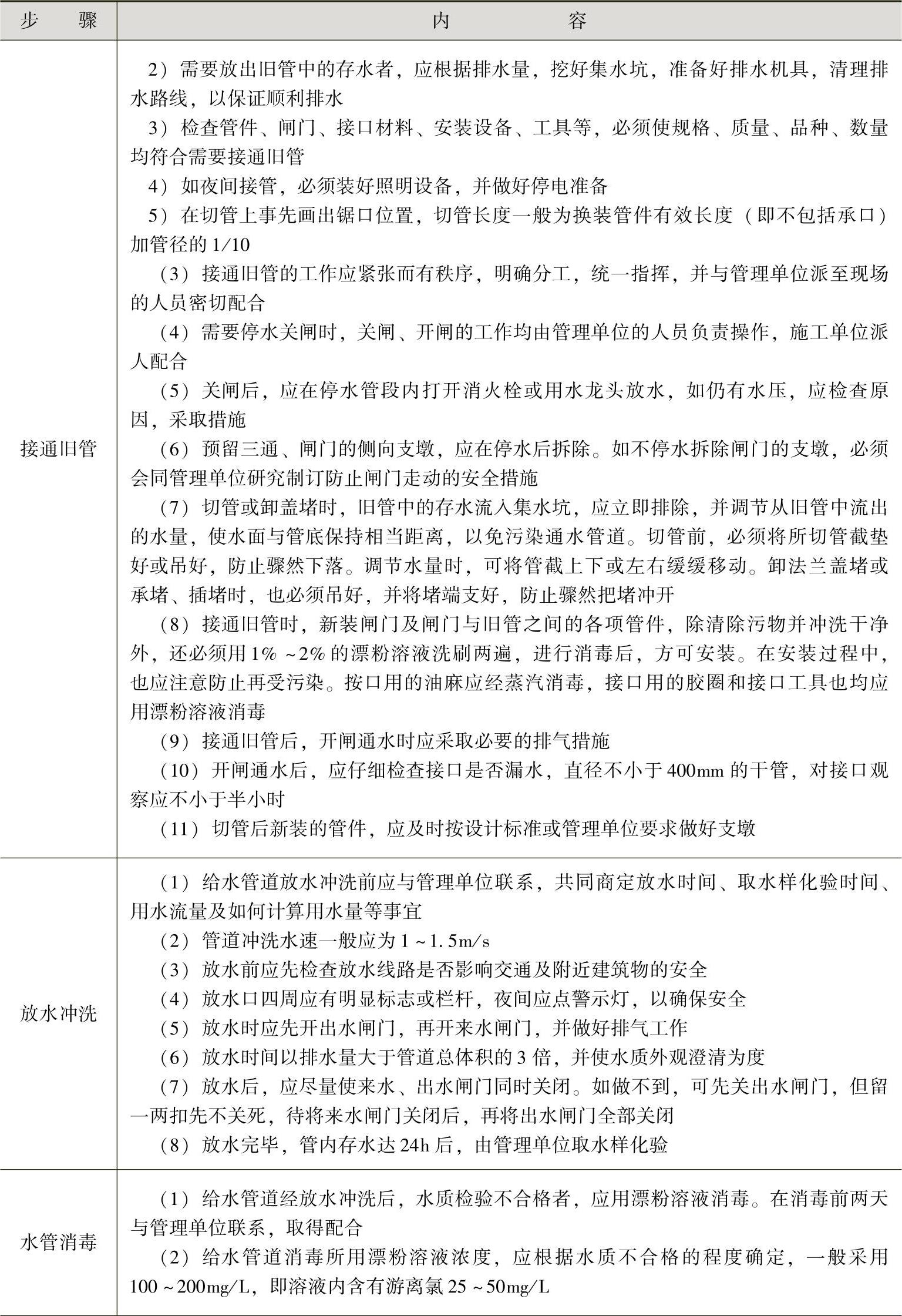

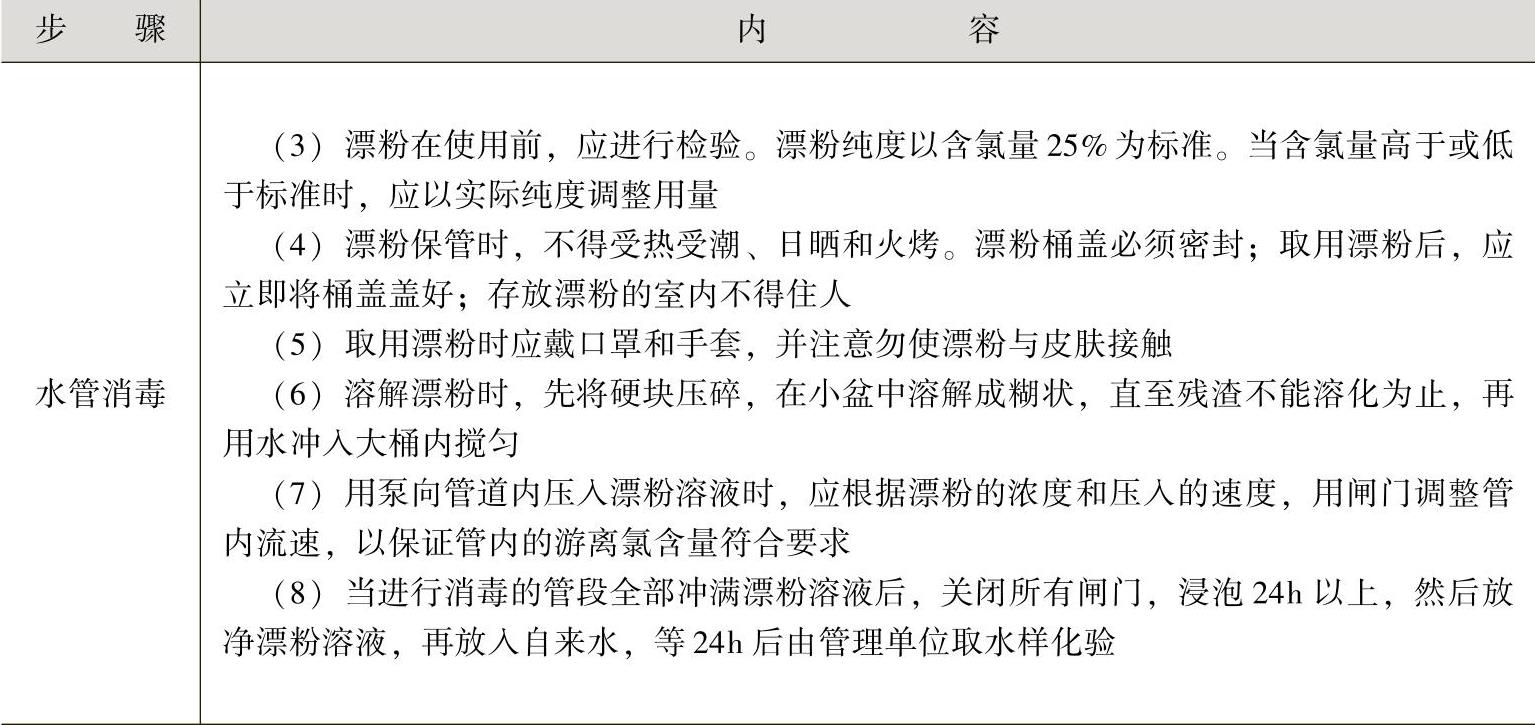

(6)冲洗消毒的施工方法见表3-24。

表3-24 冲洗消毒的施工方法

(续)

(续)

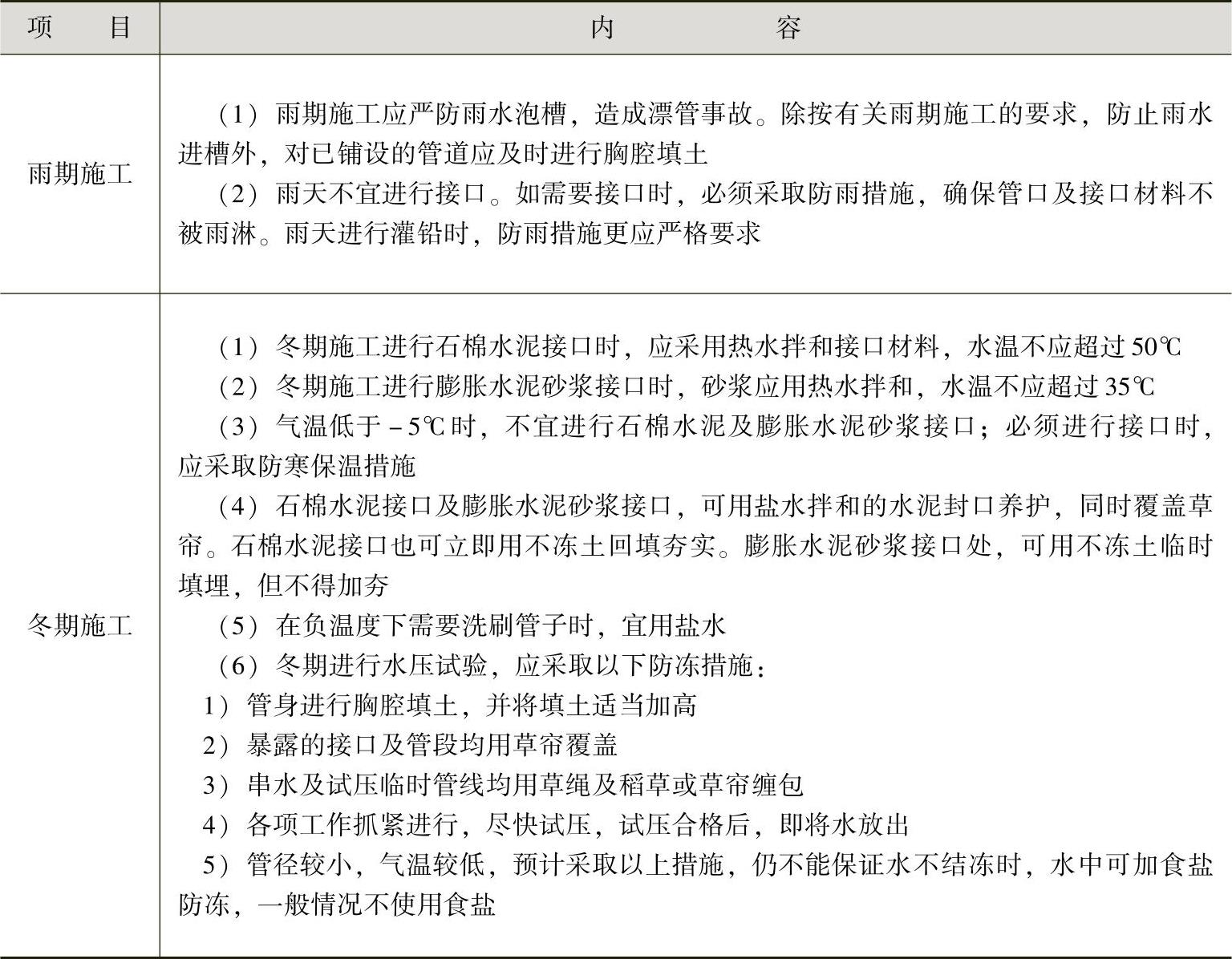

(7)雨期、冬期施工具体内容见表3-25。

表3-25 雨期、冬期施工

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。