1.自动传动桥装置的拆解

(1)拆卸速度表从动齿轮孔盖分总成。

1)将螺栓和速度表从齿轮孔盖分总成从传动桥外壳上拆下。

2)从速度表从动齿轮孔盖分总成上拆下O形圈。

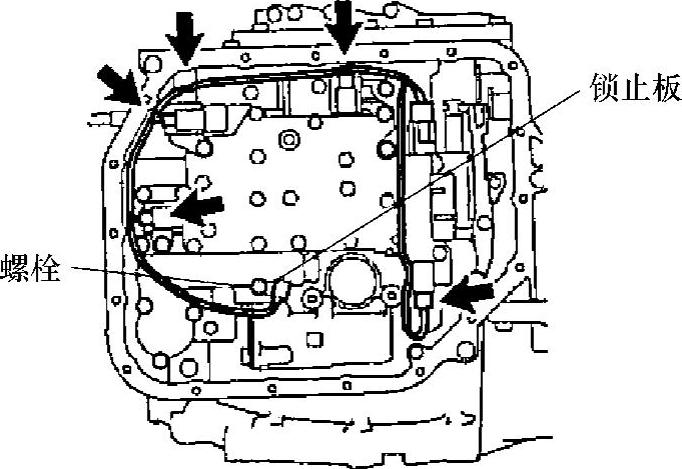

(2)拆卸驻车档/空档位置开关总成。

1)拆下螺母、垫圈和控制杆。

2)用螺钉旋具撬出锁止板并拆下手动阀轴螺母。

3)拆下两个螺栓,并拉出驻车档/空档位置开关总成。

(3)从传动桥壳上拆下螺栓和转速传感器。

(4)拆卸机油冷却器管接头。

1)从传动桥壳上拆下两个机油冷却器管接头。

2)从两个机油冷却器管接头上拆下两个O形圈。

(5)拆卸传动桥壳1号塞。

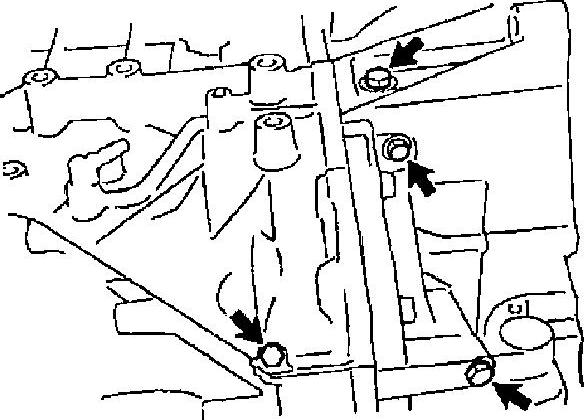

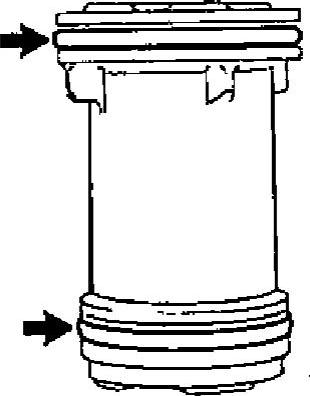

1)从传动桥外壳和传动桥壳上拆下4个传动桥壳1号塞,见图2-3。

图2-3 拆下4个传动桥壳1号塞

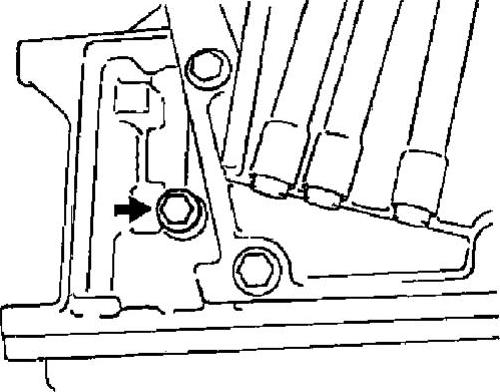

2)从传动桥壳上拆下传动桥壳1号塞,见图2-4。

图2-4 拆下传动桥壳1号塞

3)从5个传动桥壳1号塞上拆下5个O形圈。

(6)从通气塞上拆下通气塞软管。

(7)从传动桥壳上拆下通气塞。

(8)固定自动传动桥总成:将传动桥放到木块上。

(9)拆卸自动传动桥油底壳分总成。

1)拆下19个螺栓、油底壳和油底衬垫。

2)从油底壳上拆下两个机油滤清器磁铁。

3)检查油底壳中的微粒,用拆下的磁铁收集所有钢屑。

注意:仔细查看油底壳内及磁铁上的异物和微粒,判断传动桥中可能存在的磨损类型。

钢(磁性):轴承、齿轮和离合器片磨损。

铜(非磁性):轴承磨损。

(10)拆卸阀体滤油网总成。

1)拆下3个螺栓和滤油网总成。

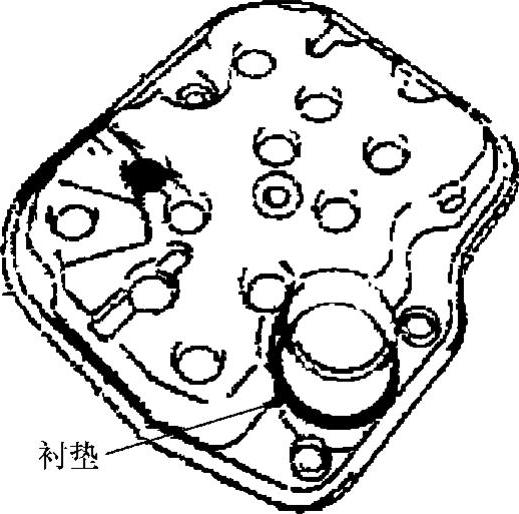

2)从滤油网总成上拆下滤油网衬垫,见图2-5。

图2-5 拆下滤油网衬垫

(11)拆卸变速器阀体总成。

1)断开5个电磁阀连接器。

2)拆下螺栓、锁止板和ATF温度传感器。

3)拆下两个螺栓、锁止弹簧罩和锁上弹簧。

4)从传动桥壳上拆下13个螺栓和阀体总成。

(12)拆卸变速器线束。

1)从传动桥壳上拆下螺栓和变速器线束。

2)从变速器线束上拆下O形圈。

(13)拆卸传动桥壳2档制动器衬垫。从传动桥壳上拆下传动桥壳2档制动器衬垫。

(14)从传动桥壳上拆下传动桥壳衬垫。

(15)从传动桥壳上拆下制动鼓衬垫。

(16)从传动桥壳上拆下球式单向阀体和弹簧。

(17)拆卸B-2蓄压器活塞。

1)向机油孔施加压缩空气(392kPa),拆下B-2蓄压器活塞和弹簧。

注意:

· 吹入空气可能导致活塞跳出。拆下活塞时,用抹布或布条将其握住。

· 使用压缩空气时切勿将ATF溅出。

2)从B-2蓄压器活塞中拆下两个O形圈。

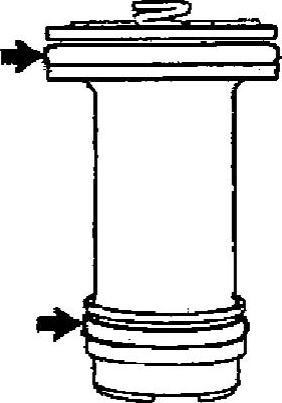

(18)拆卸C-3蓄压器活塞。

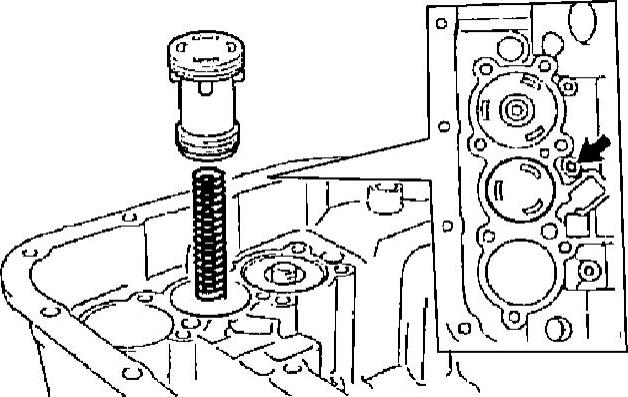

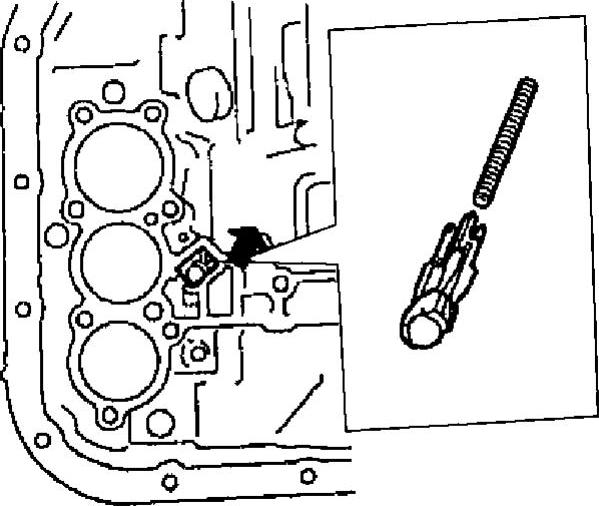

1)向机油孔施加压缩空气(392kPa),拆下C-3蓄压器活塞和弹簧,见图2-6。

2)从C-3蓄压器活塞中拆下两个O形圈,见图2-7。

(19)拆卸C-2蓄压器活塞。

1)向机油孔施加压缩空气(392kPa),拆下C-2蓄压器活塞和弹簧,见图2-8。

2)从C-2蓄压器活塞中拆下两个O形圈。

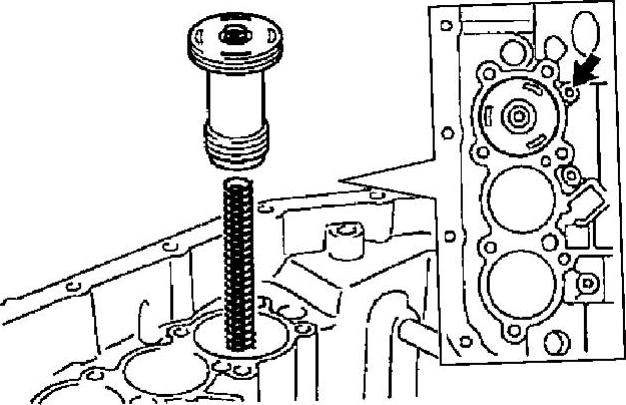

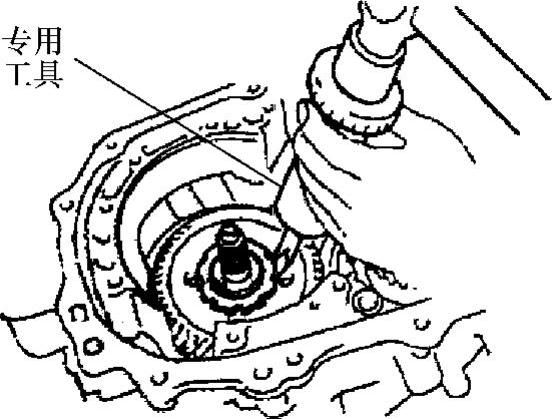

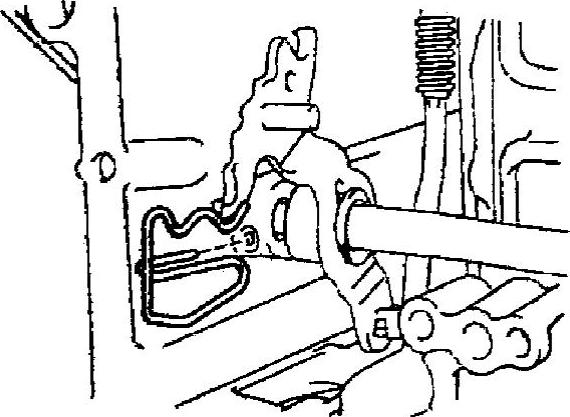

(20)拆卸传动桥外壳,见图2-9。

图2-6 拆下C-3蓄压器活塞和弹簧

图2-7 拆下O形圈

图2-8 拆下C-2蓄压器活塞和弹簧

图2-9 拆卸传动桥外壳

1)拆下14个螺栓。

2)用塑料锤敲打传动桥外壳的周边,从传动桥壳上拆下传动桥外壳。

注意:拆下传动桥外壳时,差速器齿轮总成可能会被意外拆下。

(21)检查输入轴轴向间隙,见图2-10。

轴向间隙:0.37~1.29mm。

图2-10 测量轴向间隙

如果轴向间隙不符合规定,更换定子轴止推滚针轴承和前进档离合器毂的止推滚针轴承。

(22)从传动桥壳上拆下7个螺栓和机油泵总成。

(23)从传动桥壳上拆下差速器齿轮总成。

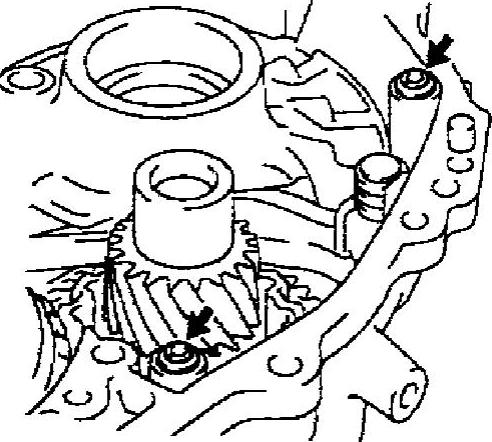

(24)拆卸超速档制动器衬垫。

用螺钉旋具从传动桥壳上拆下两个超速档制动器衬垫,见图2-11。

图2-11 拆下超速档制动器衬垫

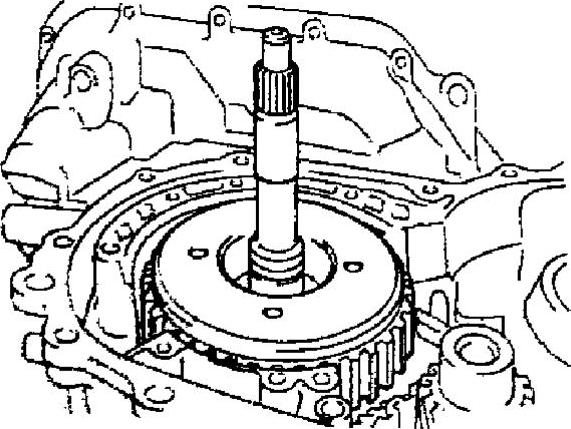

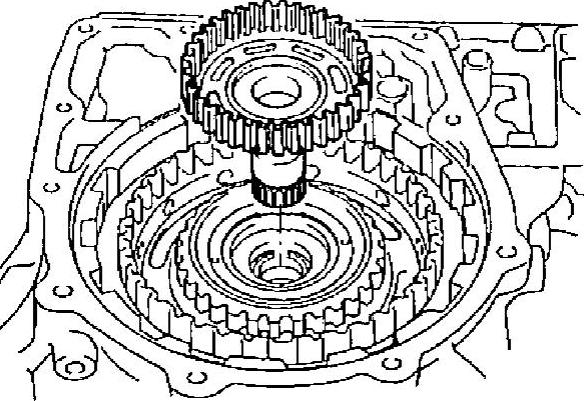

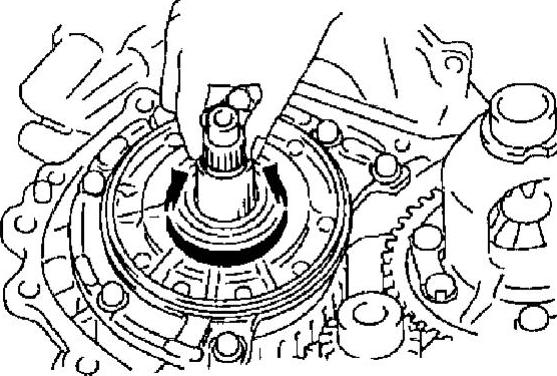

(25)从传动桥壳上拆下输入轴总成,见图2-12。

图2-12 拆下输入轴总成

(26)从输入轴上拆下定子轴止推滚针轴承。

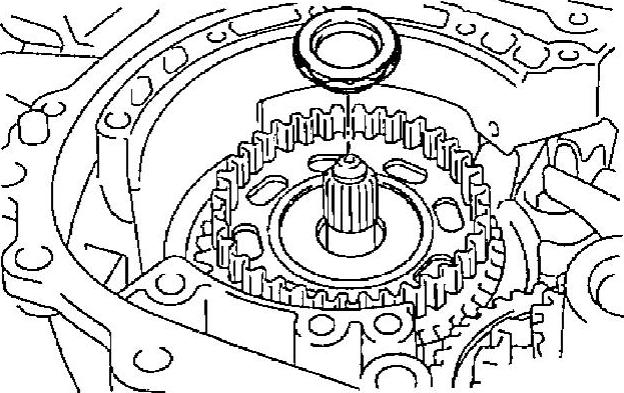

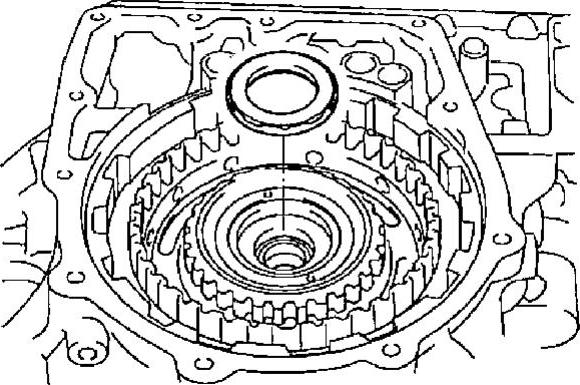

(27)从前进档离合器毂上拆下前进档离合器毂止推滚针轴承,见图2-13。

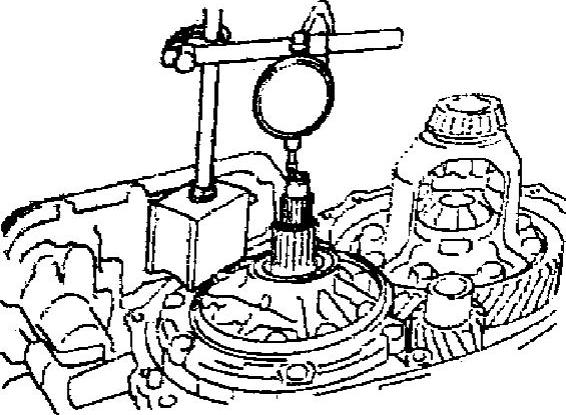

(28)用百分表测量中间轴轴向间隙。

图2-13 拆下前进档离合器毂止推滚针轴承

轴向间隙:0.204~0.966mm。

如果轴向间隙不符合规定,选择并更换后离合器鼓止推滚针轴承。

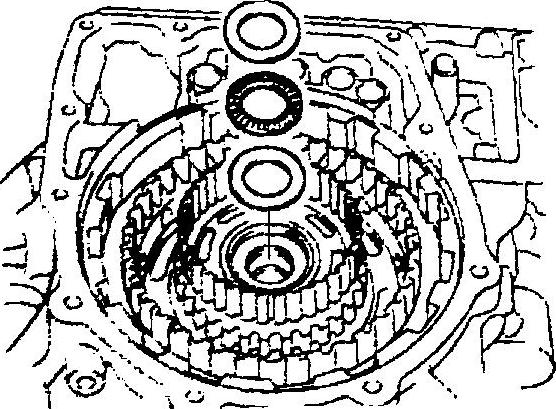

(29)从传动桥壳上拆下前进档离合器毂。

(30)拆卸传动桥后盖总成。

1)拆下11个螺栓。

2)用塑料锤敲打传动桥后盖的周边,从传动桥壳上拆下传动桥后盖。

(31)拆卸传动桥壳衬垫(4个)。

(32)拆卸后离合器鼓止推滚针轴承(用磁棒)。

(33)从传动桥壳上拆下中间轴总成。

(34)拆卸2档滑行和超速档制动盘:从传动桥上拆下法兰、两个盘和两个2号法兰。

(35)拆卸止推滚针轴承,见图2-14。

图2-14 拆卸止推滚针轴承

用磁棒从直接档离合器毂上拆下C-2毂止推轴承座圈、止推滚针轴承和3号止推轴承座圈。

(36)从传动桥壳上拆下直接档离合器毂,见图2-15。

(37)用磁棒从后行星太阳齿轮总成上拆下后行星太阳齿轮2号止推滚针轴承,见图2-16。

(38)从传动桥壳上拆下后行星太阳齿轮,见图2-17。

(39)拆卸后行星太阳齿轮止推滚针轴承。

从单向离合器总成上拆下后行星太阳齿轮止推滚针轴承以及行星齿轮架1号止推垫圈,见图2-18。

图2-15 拆下直接档离合器毂

图2-16 拆下后行星太阳齿轮2号止推滚针轴承

图2-17 拆下后行星太阳齿轮

图2-18 拆下后行星太阳齿轮止推滚针轴承

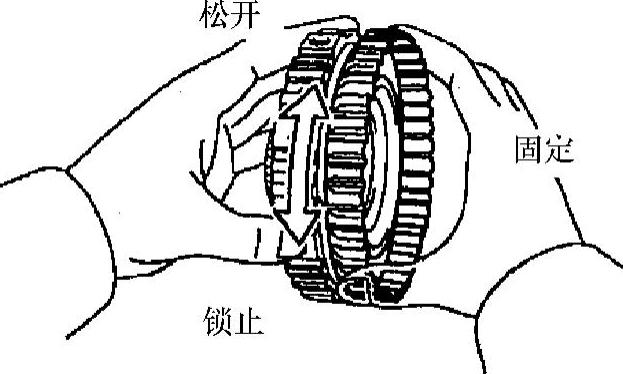

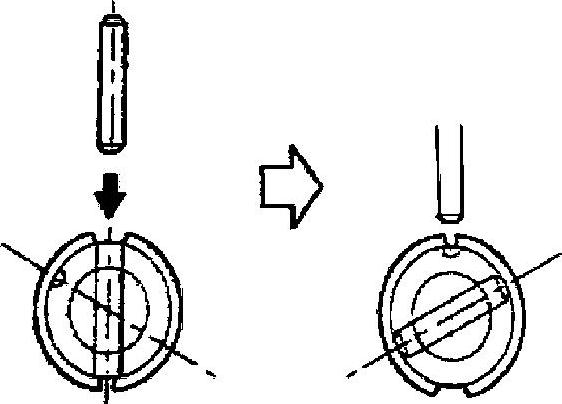

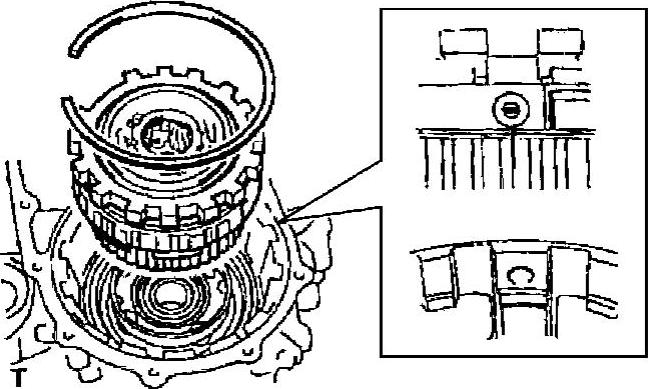

(40)检查单向离合器总成,见图2-19。

1)固定住后行星太阳齿轮,转动单向离合器。

2)确保单向离合器在逆时针旋转时自由转动,而顺时针旋转时则锁止。

图2-19 检查单向离合器总成

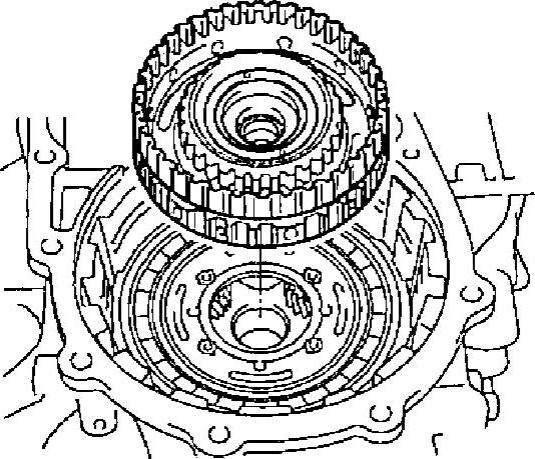

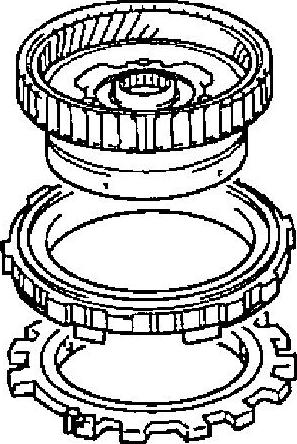

(41)拆卸单向离合器总成,见图2-20。

从后行星太阳齿轮上拆下单向离合器总成和行星齿轮架2号止推垫圈。

图2-20 拆卸单向离合器总成

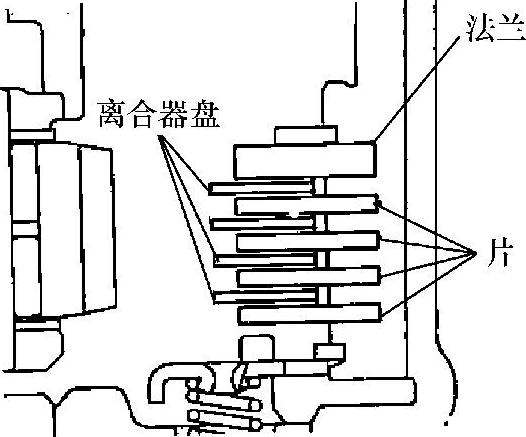

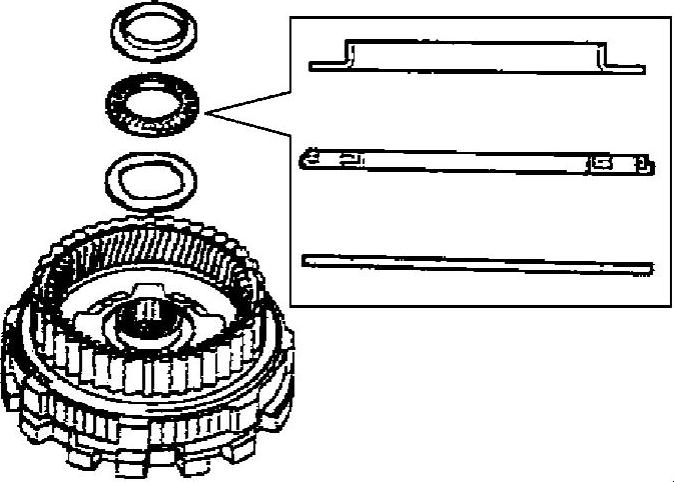

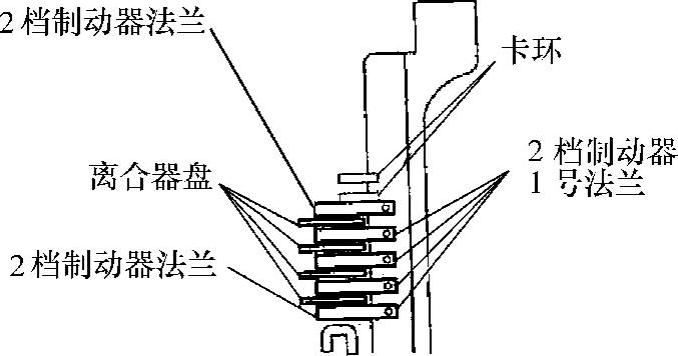

(42)拆卸2档制动盘。

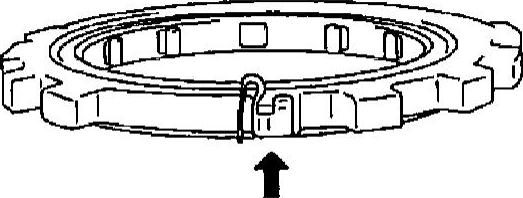

1)用螺钉旋具拆下两个卡环。

2)从传动桥下拆下两个法兰、4个盘和3个片。

(43)从传动桥壳上拆下2档制动器活塞套筒。

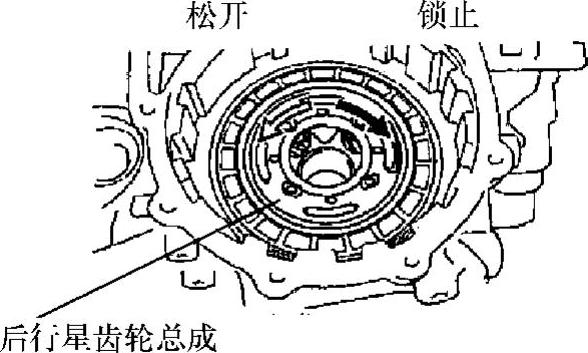

(44)检查2号单向离合器。

1)旋转后行星齿轮总成。

2)确保后行星齿轮总成在逆时针旋转时自由转动,而顺时针旋转时则锁止。

(45)拆卸后行星齿轮总成。

1)用螺钉旋具拆下卡环。

2)从传动桥壳上拆下后行星齿轮总成。

(46)拆卸后行星齿轮止推滚针轴承。

从后行星齿轮总成上拆下止推滚针轴承和两个轴承座圈。

(47)拆卸2号单向离合器,见图2-21。

分离2档制动缸、2号单向离合器和后行星齿轮。

(48)拆卸外座圈固定架:从2号单向离合器上拆下固定架。

(49)拆卸前行星太阳齿轮,见图2-22。

图2-21 拆卸2号单向离合器

图2-22 拆卸前行星太阳齿轮

从传动桥壳上拆下前行星太阳齿轮和止推滚针轴承,见图2-23。

图2-23 拆下前行星太阳齿轮和止推滚针轴承

(50)拆卸1档和倒档制动盘。

1)用螺钉旋具拆下卡环。

2)从传动桥壳上拆下法兰、4个盘和4个片。

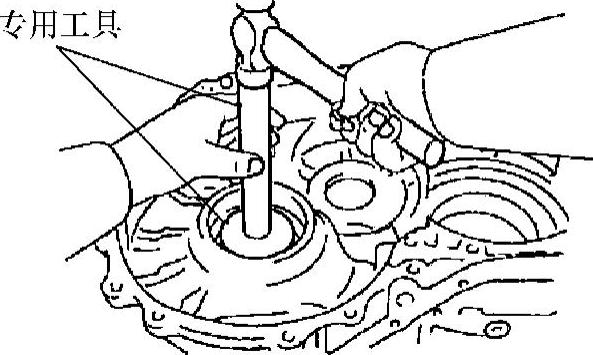

(51)拆卸1档和倒档制动器回位弹簧分总成。

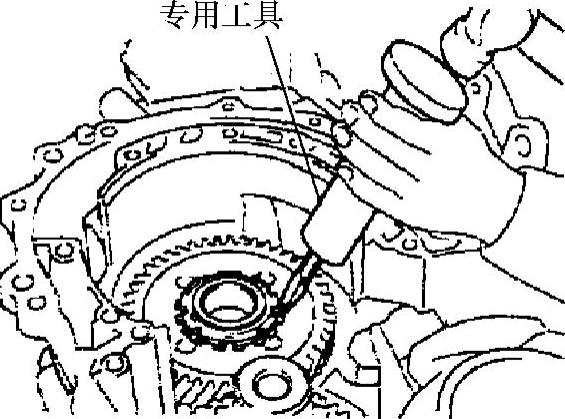

1)用专用工具、压力机和螺钉旋具,拆下卡环。

2)拆下1档和倒档制动器回位弹簧分总成。

(52)拆卸1档和倒档制动器2号活塞。

向传动桥壳施加压缩空气(392kPa),拆下1档和倒档制动器2号活塞。

注意:

· 吹入空气可能导致活塞跳出。拆下活塞时,用抹布或布条将其握住。

· 使用压缩空气时切勿将ATF溅出。

(53)拆卸1档和倒档制动器2号活塞O形圈(两个)。

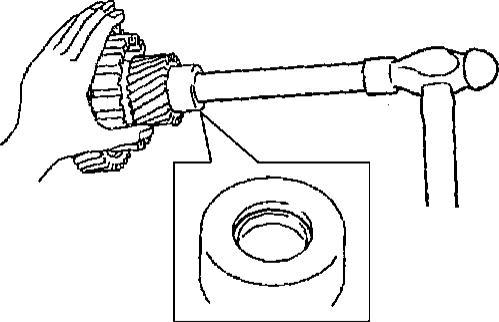

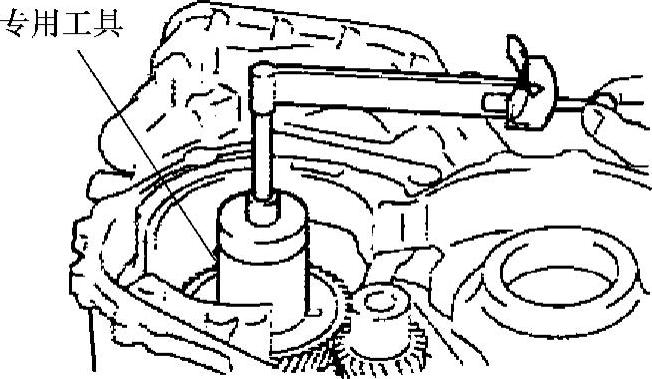

(54)拆卸中间轴主动齿轮螺母。

1)用驻车锁爪固定中间轴从动齿轮。

2)用专用工具和锤子松开锁紧螺母垫圈,见图2-24。

图2-24 松开锁紧螺母垫圈

3)用专用工具拆下螺母和锁紧螺母垫圈,见图2-25。

图2-25 拆下螺母和锁紧螺母垫圈

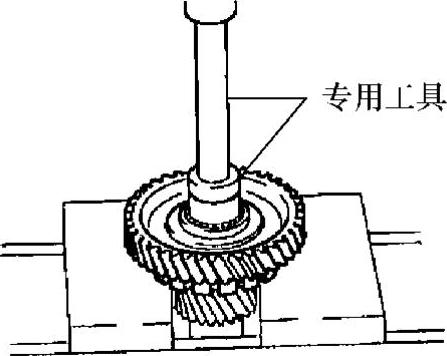

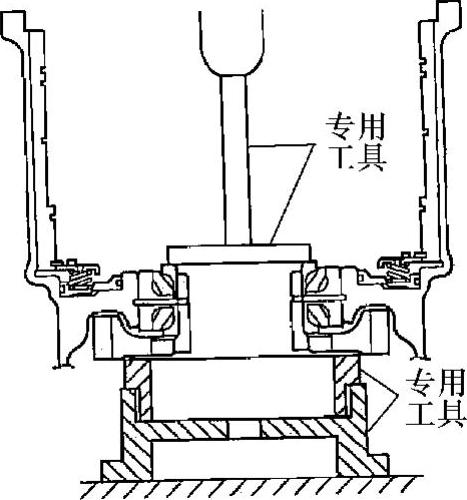

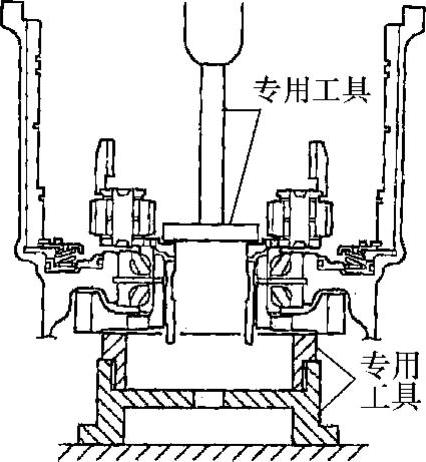

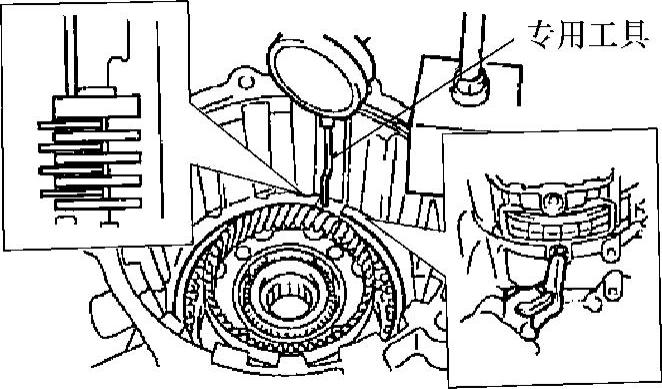

(55)拆卸行星齿轮总成。

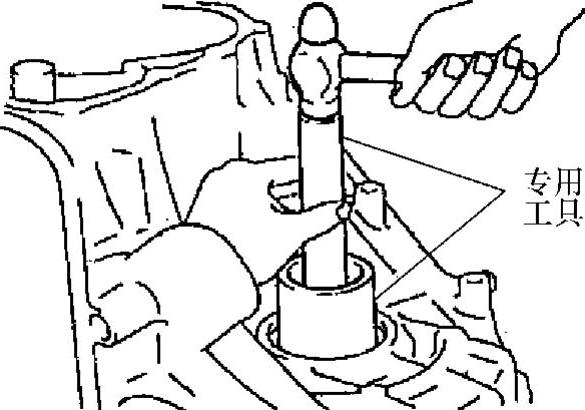

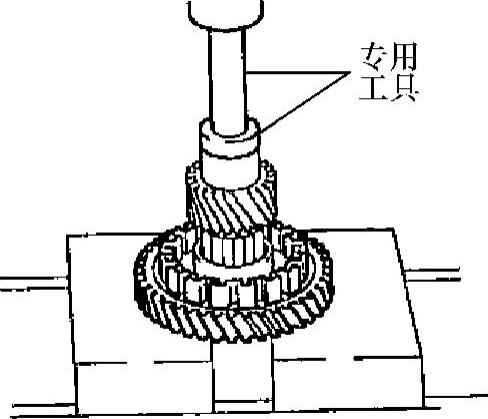

使用专用工具和压力机,将行星齿轮总成从传动桥壳上拆下。

(56)拆卸中间轴主动齿轮。

1)将两个螺栓安装至中间轴主动齿轮。

螺栓(M6):长度=40~80mm。

螺距:1.0mm。

2)旋转两个螺栓,拆下中间轴主动齿轮和前行星太阳齿轮。

3)从中间轴主动齿轮和前行星太阳齿轮上拆下两个径向滚子轴承。

(57)拆卸驻车锁爪支架:从传动桥壳上拆下3个螺栓、凸轮导套和支架。

(58)拆卸手动阀杆轴止动弹簧:从手动阀杆轴上拆下手动阀杆轴止动弹簧。

(59)拆卸手动阀杆分总成。

1)用螺钉旋具松开并拆下隔套。

2)用尖冲头和锤子敲出手动阀杆轴弹簧销。

3)拆下手动阀杆轴和手动阀杆。

(60)从手动阀杆上拆下驻车锁杆。

(61)从传动桥壳上拆下手动阀杆轴。

(62)拆卸驻车锁爪。

1)用螺钉旋具从传动桥壳上拆下驻车锁爪轴。

2)从传动桥壳上拆下驻车锁爪扭力弹簧和驻车锁爪,见图2-26。

图2-26 拆下驻车锁爪扭力弹簧和驻车锁爪

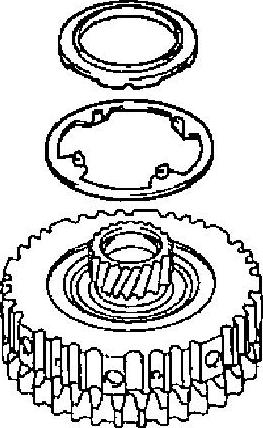

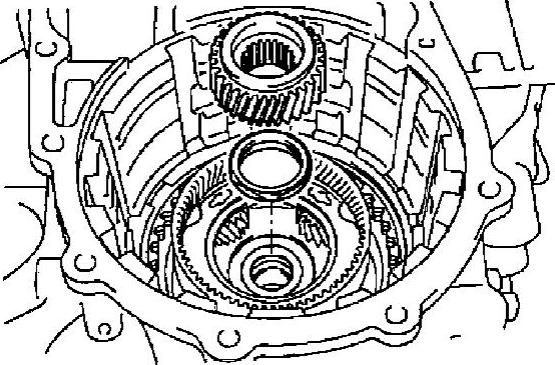

(63)拆卸中间轴从动齿轮,见图2-27。

从传动桥壳上拆下中间轴从动齿轮、主动小齿轮和止推滚针轴承。

图2-27 拆卸中间轴从动齿轮

(64)用铜棒和锤子拆卸差速器主动小齿轮螺塞,见图2-28。

图2-28 拆卸差速器主动小齿轮螺塞

(65)拆卸差速器主动小齿轮,见图2-29。

用专用工具和压力机从中间轴从动齿轮上拆下差速器主动小齿轮。

(66)拆卸轴承锁上板。

(67)从传动桥外壳上拆下差速器齿轮油供油管。

(68)用专用工具从传动桥外壳上拆下前主动小齿轮前圆锥滚子轴承,见图2-30。

图2-29 拆卸差速器主动小齿轮

图2-30 拆下前主动小齿轮前圆锥滚子轴承

(69)拆卸前主动小齿轮后圆锥滚子轴承。

1)用专用工具从传动桥壳上拆下前主动小齿轮后圆锥滚子轴承。

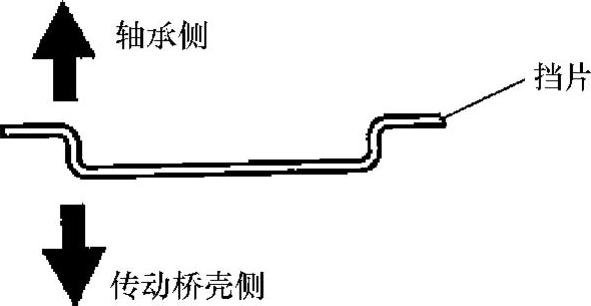

2)从传动桥壳上拆下传动桥壳1号挡片。

(70)拆卸中间轴主动齿轮左侧轴承。

1)从传动桥壳上拆下中间轴主动齿轮左侧轴承外座圈。

2)用专用工具从传动桥壳上拆下中间轴主动齿轮左侧轴承外座圈。

(71)拆卸中间轴主动齿轮右侧轴承,见图2-31。

图2-31 拆卸中间轴主动齿轮右侧轴承

1)从传动桥壳上拆下中间轴主动齿轮右侧轴承。

2)用专用工具从传动桥壳上拆下中间轴主动齿轮右侧轴承外座圈。

(72)用螺钉旋具从传动桥壳上拆下中间轴主动齿轮孔卡环。

(73)用螺钉旋具从传动桥壳上拆下手动阀杆轴油封。

(74)用专用工具和锤子从传动桥壳上拆下前传动桥壳油封,见图2-32。

图2-32 拆下前传动桥壳油封

(75)用专用工具和锤子从传动桥壳上拆下传动桥壳油封。

2.自动传动桥装置的检查

(1)检查2档滑行和超速制动盘。

检查盘、片和法兰的滑动表面是否有磨损或烧蚀。如有必要,更换新件。

注意:

· 如果任何一个盘摩擦衬片剥落或变色,或者印制有编号的部分被损坏,则更换所有盘。

· 组装新盘前,将其浸泡在ATF中至少15min。

(2)检查2档制动盘。

检查盘、片和法兰的滑动表面是否有磨损或烧蚀。如有必要,更换新件。

(3)检查1档和倒档制动盘。

检查盘、片和法兰的滑动表面是否有磨损或烧蚀。如有必要,应更换新件。

(4)检查1档和倒档制动器回位弹簧分总成。

用游标卡尺测量弹簧连同弹簧座的自由长度。

标准自由长度:13.96mm。

3.自动传动桥装置的重新装配

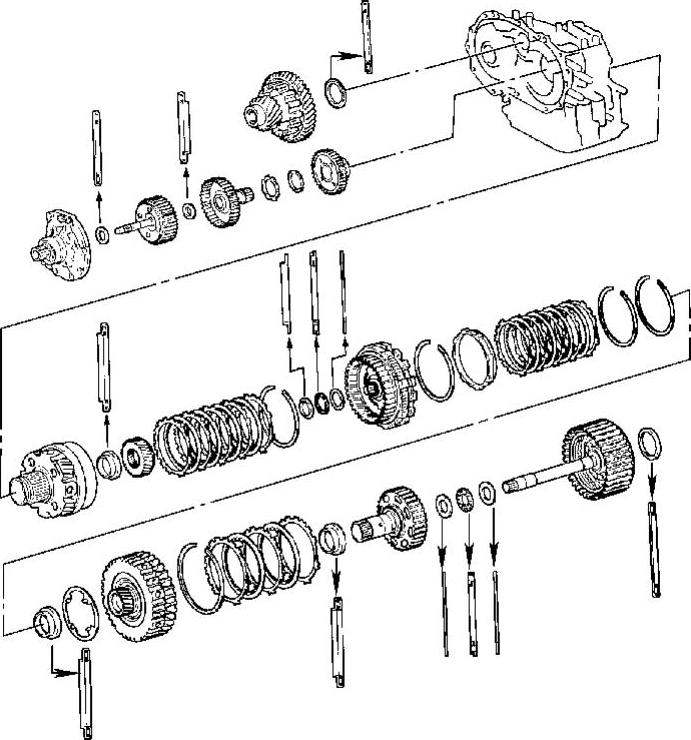

(1)轴承位置。

检查轴承位置和安装方向,见图2-33。

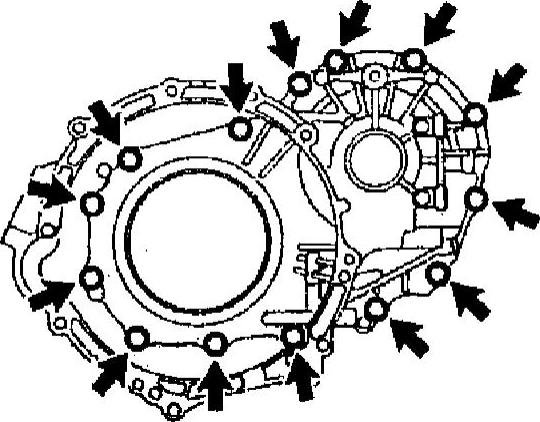

(2)检查差速器壳圆锥滚子轴承预紧力。

1)在前差速器壳和轴承上涂ATF,并将其安装至传动桥壳。

2)用14个螺栓安装传动桥外壳。

拧紧力矩:螺栓A:29N·m。

螺栓B:22N·m。

3)用专用工具和小扭力扳手测量差速器齿轮的预紧力,见表2-9。

图2-33 检查轴承位置和安装方向

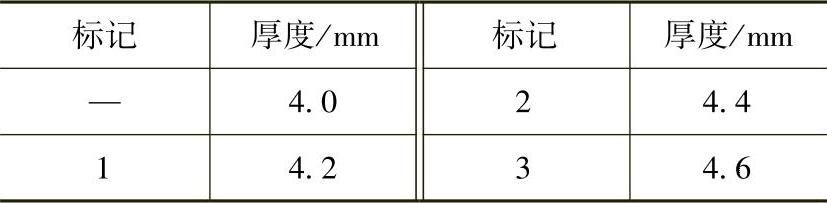

表2-9 标准预紧力

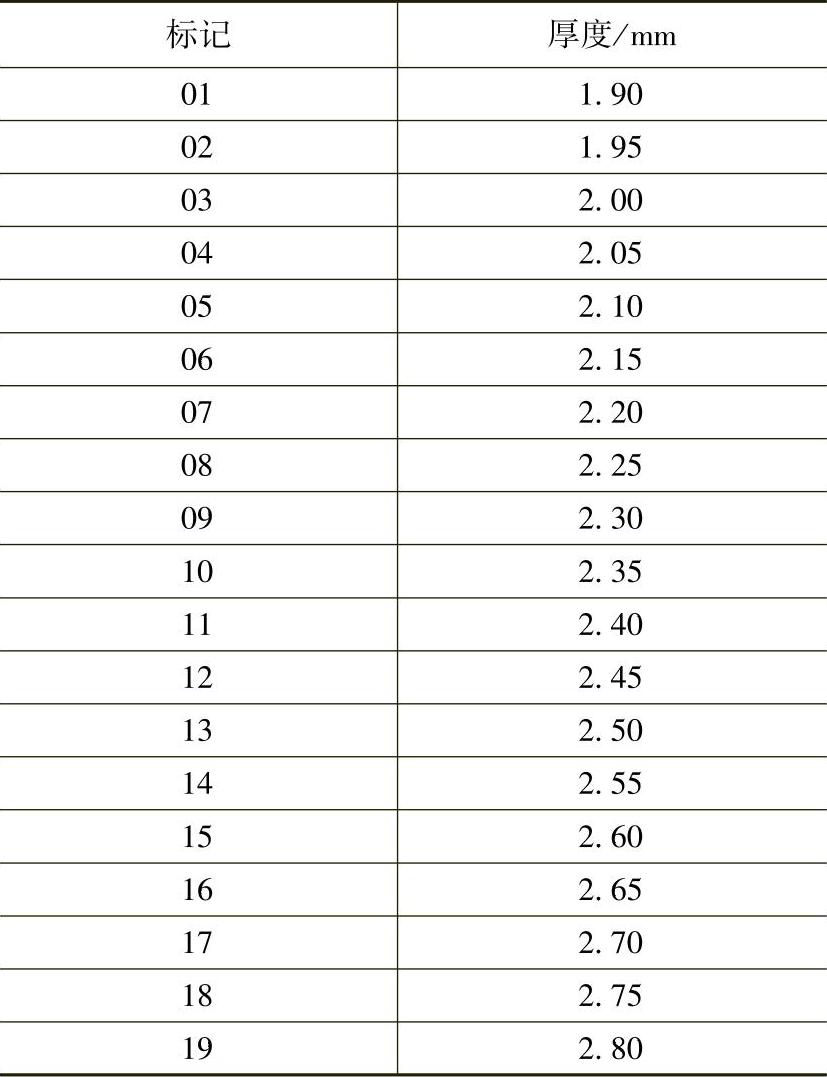

如果预紧力不符合规定,则从传动桥壳上拆下差速器,选择一个新的传动桥壳侧调整垫片。调整垫片厚度见表2-10。

表2-10 调整垫片厚度

(3)安装传动桥壳油封。

1)在新传动桥壳油封的唇口上涂通用润滑脂。

2)用专用工具和锤子敲入传动桥壳油封。

油封嵌入深度:-0.5~0.5mm。

(4)安装前传动桥壳油封,见图2-34。

1)在新前传动桥壳油封的唇口上涂通用润滑脂。

2)用专用工具和锤子敲入前传动桥壳油封。

油封嵌入深度:2.2~3.2mm。

图2-34 安装前传动桥壳油封

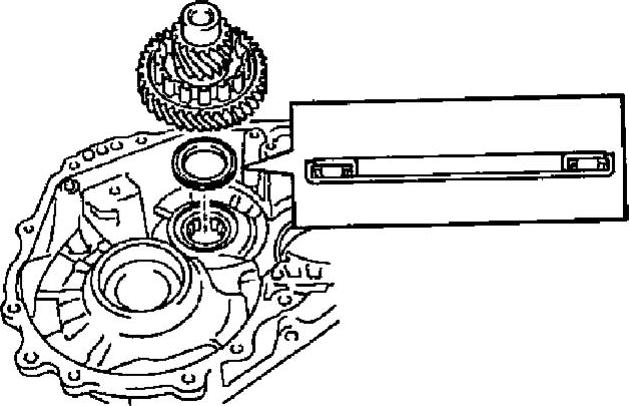

(5)安装前主动小齿轮后圆锥滚子轴承,见图2-35。

图2-35 安装前主动小齿轮后圆锥滚子轴承

1)将传动桥壳1号挡片安装至传动桥壳。

2)用专用工具和锤子将前主动小齿轮后圆锥滚子轴承安装至传动桥壳。

(6)安装前主动小齿轮前圆锥滚子轴承。

1)将止推轴承安装至传动桥外壳。

2)用专用工具和压力机将新的前主动小齿轮前圆锥滚子轴承安装至传动桥外壳。

(7)安装差速器齿轮润滑油供油管至传动桥外壳。

(8)安装轴承锁止板。

用螺栓将轴承锁止板安装至传动桥外壳。

拧紧力矩:11N·m。

(9)安装中间轴主动齿轮孔卡环。

用螺钉旋具将中间轴主动齿轮孔卡环安装至传动桥壳。

(10)安装中间轴主动齿轮左侧轴承。

1)用专用工具和锤子将中间轴主动齿轮左侧轴承外座圈安装至传动桥壳。

2)将中间轴主动齿轮左侧轴承安装至传动桥壳。

(11)安装中间轴主动齿轮右侧轴承。

1)用专用工具和锤子将中间轴主动齿轮右侧轴承外座圈安装至传动桥壳。

2)将中间轴主动齿轮右侧轴承安装至传动桥壳。(https://www.xing528.com)

(12)安装手动阀杆轴油封。

1)在新手动阀杆轴油封唇口上涂抹一层通用润滑脂。

2)用专用工具和锤子安装新手动阀杆轴油封。

油封嵌入深度:-0.5~0.5mm。

(13)用专用工具和压力机将差速器主动小齿轮安装至中间轴从动齿轮,见图2-36。

图2-36 安装差速器主动小齿轮

注意:

· 更换中间轴从动齿轮时,同时更换传动桥壳中的中间轴主动齿轮。

· 压下差速器主动小齿轮直到与中间轴从动齿轮接触。

(14)用专用工具和塑料锤将新的差速器主动小齿轮螺塞安装至差速器主动小齿轮。

标准间隙:2.5~3.5mm。

(15)安装中间轴从动齿轮。

将中间轴从动齿轮和主动小齿轮止推轴承安装至传动桥壳,见图2-37。

(16)安装驻车锁爪,参见图2-26。

1)在驻车锁爪轴上涂ATF。

2)将驻车锁爪、驻车锁爪轴扭力弹簧和驻车锁爪轴安装至传动桥壳。

注意:检查并确认驻车锁爪移动平稳。

(17)安装手动阀杆轴。将手动阀杆轴安装至传动桥壳。

注意:切勿损坏油封唇口。

(18)安装驻车锁杆分总成。将驻车锁杆安装至手动阀杆。

(19)安装手动阀杆分总成。

1)在手动阀杆分总成上涂AFT。

2)将手动阀杆和新的手动阀杆隔套安装至手动阀杆轴。

3)用尖冲头和锤子将销敲入。

4)转动隔套和杆轴,使定位小孔与杆轴上的锁紧位置标记对齐,见图2-38。

图2-37 安装中间轴从动齿轮和主动小齿轮止推轴承

图2-38 对齐锁紧位置标记

5)使用一个尖冲头,通过小孔锁紧隔套。

6)检查并确认隔套没有转动。

(20)安装手动阀杆轴止动弹簧。

将手动阀杆轴止动弹簧安装至手动阀杆轴,见图2-39。

图2-39 安装手动阀杆轴止动弹簧

(21)安装驻车锁爪支架。

用3个螺栓将驻车锁爪支架、驻车锁杆和凸轮导向装置安装至传动桥壳。

拧紧力矩:20N·m。

(22)安装中间轴主动齿轮,见图2-40。

用专用工具和压力机将中间轴主动齿轮安装至传动桥壳。

图2-40 安装中间轴主动齿轮

(23)安装行星齿轮总成,见图2-41。

用专用工具和压力机将行星齿轮总成安装至传动桥壳。

图2-41 安装行星齿轮总成

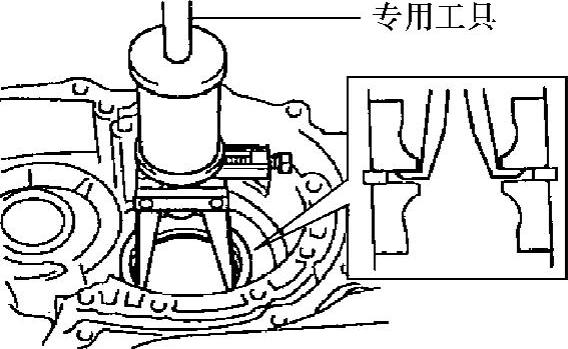

(24)安装中间轴主动齿轮螺母。

1)用驻车锁爪固定中间轴从动齿轮。

2)用专用工具安装新的锁紧垫圈和螺母。

拧紧力矩:280N·m。

3)用专用工具和小扭力小扳手,测量以60r/min的速度旋转中间轴主动齿轮时的转动力矩,见图2-42。

转动力矩:0.20~0.49N·m。

4)用专用工具和锤子锁紧锁紧螺母垫圈,见图2-43。

(25)安装1档和倒档制动器2号活塞O形圈。

在两个新的1档和倒档制动器2号活塞O形圈上涂AFT,并将其安装至1档和倒档制动器2号活塞。

(26)安装1档和倒档制动器2号活塞。

在1档和倒档制动器2号活塞上涂ATF,并将其安装至传动桥壳。

(27)安装1档和倒档制动器回位弹簧分总成。

1)将1档和倒档制动器回位弹簧分总成安装至传动桥壳。

2)用专用工具、压力机和螺钉旋具安装卡环。

(28)安装1档和倒档制动盘,见图2-44。

图2-42 转动力矩

图2-43 锁紧锁紧螺母垫圈

图2-44 安装1档和倒档制动盘

1)将4个片、4个盘和法兰安装至传动桥壳。

2)用螺钉旋具安装卡环。

(29)检查1档和倒档制动器的装配间隙。

1)从后侧压住盘和片,用专用工具和百分表测量1档和倒档制动器的装配间隙,见图2-45。

装配间隙:0.806~1.206mm。

图2-45 测量1档和倒档制动器的装配间隙

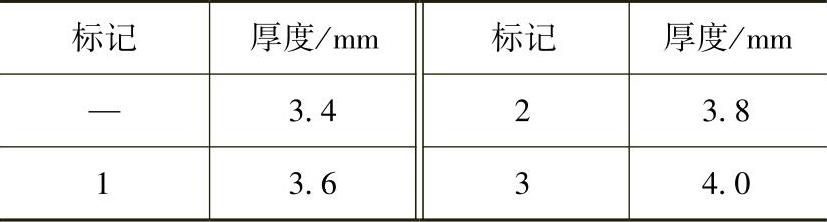

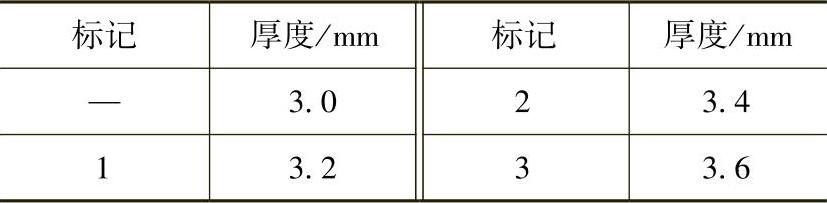

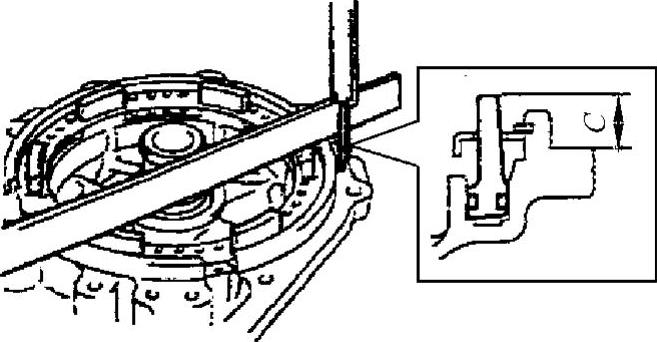

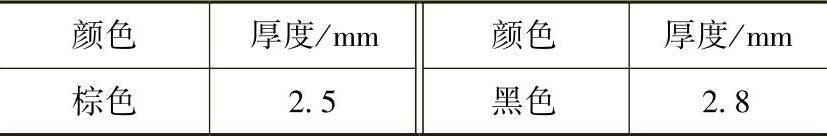

注意:有4种不同厚度法兰可供选择,见表2-11。

表2-11 法兰厚度

注意:如果间隙不在规定范围内,选择一个新的制动器法兰。

2)将压缩空气(392kPa)吹入油孔中,检查并确认1档和倒档制动器活塞移动。

(30)安装前行星太阳齿轮。

将行星太阳齿轮和滚针轴承安装至行星齿轮总成。

(31)安装外座圈固定架。

将外座圈固定架安装至2号单向离合器。

(32)安装2号单向离合器。

将2号单向离合器和2档制动器活塞总成安装至后行星齿轮总成。

(33)安装后行星齿轮止推滚针轴承,见图2-46。

图2-46 安装后行星齿轮止推滚针轴承

将2号止推轴承座圈、行星齿轮止推滚针轴承和止推轴承座圈安装至后行星齿轮总成。

(34)安装后行星齿轮总成,见图2-47。

1)将后行星齿轮总成安装至传动桥壳。

2)用螺钉旋具安装卡环。

图2-47 安装后行星齿轮总成

(35)检查2号单向离合器,见图2-48。

检查并确认后行星齿轮总成逆时针旋转时自由转动而顺时针旋转时则锁止。

图2-48 检查2号单向离合器

(36)安装2档制动器活塞套筒至传动桥壳。

(37)安装2档制动盘,见图2-49。

1)将4个盘、3个2档制动器1号法兰和两个2档制动器法兰安装至传动桥壳。

2)用螺钉旋具将两个卡环安装至传动桥壳。

图2-49 安装2档制动盘

(38)检查2档制动器的装配间隙。

在施加释放压缩空气(392~785kPa)的同时,用百分表测量2档离合器的装配间隙。

装配间隙:0.847~1.247mm。

注意:

· 如果间隙不在规定范围内,选择一个新的制动器法兰。

· 有4种不同厚度的法兰可供选择,见表2-12。

表2-12 法兰厚度

(39)安装单向离合器总成。

1)将2号止推垫圈安装至后行星齿轮总成。

2)将单向离合器总成安装至后行星太阳齿轮总成。

(40)检查单向离合器总成,参见图2-19。

固定住后行星太阳齿轮,转动单向离合器,检查并确认单向离合器在逆时针旋转时自由转动,而顺时针旋转时锁止。

(41)安装后行星太阳齿轮止推滚针轴承。

将止推滚针轴承和垫圈安装至后行星太阳齿轮。

(42)安装后行星太阳齿轮总成。

(43)安装后行星太阳齿轮2号止推滚针轴承至后行星太阳齿轮,见图2-50。

图2-50 安装后行星太阳齿轮2号止推滚针轴承

(44)安装直接档离合器毂。

(45)安装止推滚针轴承。

将3号止推轴承座圈、止推滚针轴承和C-2毂止推轴承座圈安装至直接档离合器毂,见图2-51。

(46)安装2档滑行和超速档制动盘。

图2-51 安装止推滚针轴承

1)测量法兰厚度。

2)将两个盘、两个片和法兰安装至传动桥壳。

(47)安装中间轴总成至传动桥壳。

(48)检查2档滑行和超速档制动器的间隙。

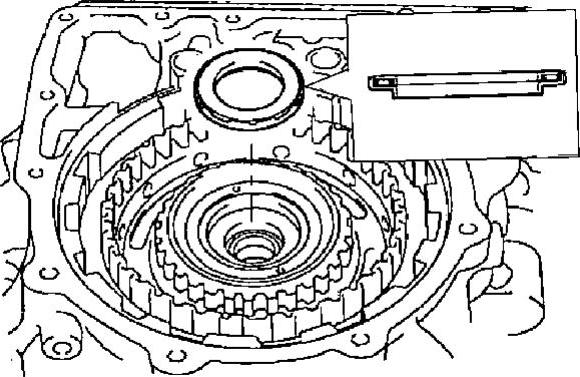

1)如图2-52所示,将一直尺放置在传动桥壳上,用游标卡尺测量2档滑行和超速档制动器法兰与直尺之间的距离(尺寸B)。

图2-52 测量2档滑行和超速档制动器法兰与直尺之间的距离

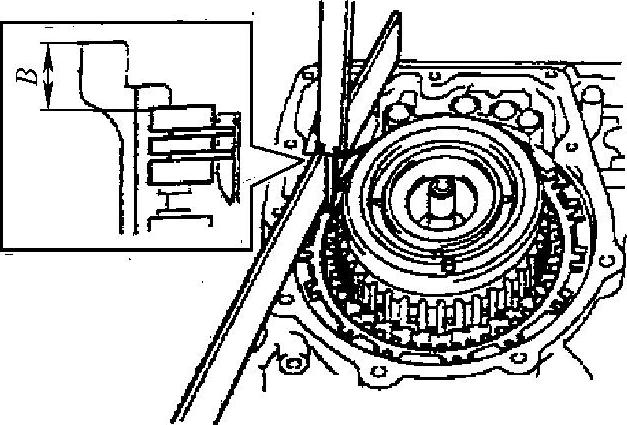

2)如图2-53所示,将一直尺放置在超速档制动器活塞上,用游标卡尺测量传动桥后盖和直尺之间的距离(尺寸C)。

图2-53 测量传动桥后盖和直尺之间的距离

用下列公式计算活塞行程值。

公式:活塞行程=A+B-C

装配间隙:2.091~2.491mm。

注意:如果间隙不在规定范围内,选择一个新的制动器法兰,法兰厚度见表2-13。

表2-13 法兰厚度

(49)安装后离合器鼓止推滚针轴承至中间轴。

(50)检查中间轴总成。

1)用11个螺栓安装传动桥后盖。

拧紧力矩:25N·m。

2)用百分表测量中间轴轴向间隙。

轴向间隙:0.204~0.966mm。

如果轴向间隙不符合规定,选择并更换后离合器鼓止推滚针轴承。

注意:有两种不同厚度的止推滚针轴承可供选择,见表2-14。

表2-14 止推滚针轴承的厚度

3)从传动桥后盖上拆下11个螺栓。

(51)安装传动桥壳衬垫。将4个新衬垫安装至传动桥壳。

(52)安装传动桥后盖总成。

1)在传动桥壳上涂抹密封胶。

2)用11个螺栓安装传动桥后盖。

拧紧力矩:25N·m。

(53)安装前进档离合器分总成至传动桥壳。

(54)安装前进档离合器毂止推滚针轴承。

(55)安装定子轴止推滚针轴承至输入轴总成。

(56)安装输入轴总成至传动桥壳,参见图2-12。

(57)安装超速档制动器衬垫,参见图2-11。

将两个新衬垫安装至传动桥壳。

(58)安装差速器齿轮总成至传动桥壳。

(59)安装机油泵总成。

用7个螺栓安装机油泵。

拧紧力矩:22N·m。

(60)检查输入轴总成,见图2-54。确保输入轴转动平稳。

图2-54 检查输入轴总成

(61)检查输入轴轴向间隙。

轴向间隙:0.374~1.292mm。

如果轴向间隙不符合规定,更换前进档离合器毂止推滚针轴承和定子轴止推滚针轴承。

(62)安装传动桥外壳。

1)在传动桥壳上涂抹密封胶。

2)用14个螺栓安装传动桥外壳。

拧紧力矩:螺栓A为29N·m。

螺栓B为22N·m。

(63)安装C-2蓄压器活塞。

1)在2个新O形圈上涂ATF,并将其安装至C-2蓄压器活塞,见图2-55。

图2-55 安装新O形圈并上涂ATF

2)安装弹簧到C-2蓄压器活塞,参见图2-8。蓄压器弹簧参数见表2-15。

表2-15 蓄压器弹簧

(64)安装C-3蓄压器活塞。

1)在两个新O形圈上涂ATF,并将其安装至C-3蓄压器活塞。

2)安装弹簧(见表2-16)和C-3蓄压器活塞,参见图2-6。

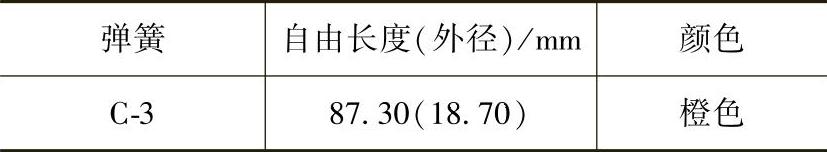

表2-16 蓄压器弹簧

(65)安装B-2蓄压器活塞。

1)在两个新O形圈上涂ATF,并将其安装至B-2蓄压器活塞。

2)安装弹簧(参数见表2-17)和B-2蓄压器活塞。

表2-17 蓄压器弹簧

(66)安装弹簧和球式单向阀体,见图2-56。

图2-56 安装弹簧和球式单向阀体

(67)安装新的制动鼓衬垫。

(68)安装传动桥壳衬垫。

在新的传动桥壳衬垫上涂ATF,然后将其安装至传动桥壳。

(69)安装传动桥壳2档制动器衬垫。

在新的传动桥壳2档制动器衬垫上涂ATF,然后将其安装至传动桥壳。

(70)安装变速器线束。

1)在新O形圈上涂ATF,然后将其安装至变速器线束。

2)将变速器线束插入传动桥。

3)用螺栓安装变速器线束。

(71)安装变速器阀体总成。

1)使手动阀凹槽对准手动阀杆销。

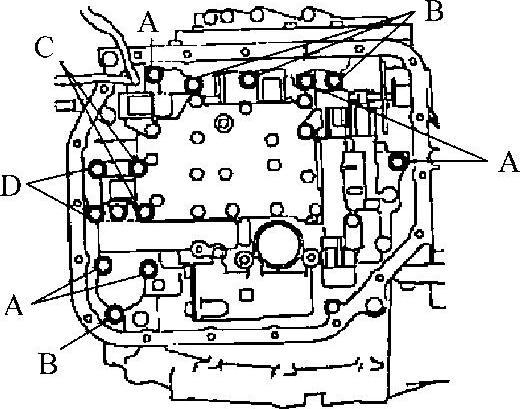

2)用13个螺栓暂时安装阀体,见图2-57。

螺栓长度:螺栓A为32mm;螺栓B为22mm;

螺栓C为55mm;螺栓D为45mm。

图2-57 暂时安装阀体

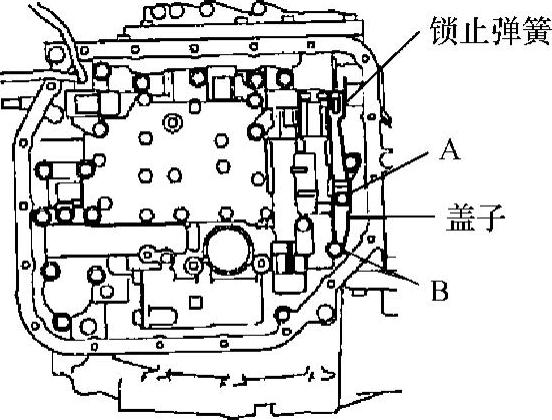

3)用两个螺栓暂时安装锁止弹簧和锁止弹簧盖,见图2-58。

螺栓长度:螺栓A为14mm。

螺栓B为45mm。

4)检查并确认手动阀杆接触到锁止弹簧顶部滚柱的中心部分。

图2-58 暂时安装锁止弹簧和锁止弹簧盖

5)拧紧这15个螺栓。

拧紧力矩:11N·m。

6)连接5个电磁阀连接器。

7)用锁止板和螺栓安装ATF温度传感器,见图2-59。

拧紧力矩:11N·m。

螺栓长度:55mm。

图2-59 安装ATF温度传感器

(72)安装阀体滤油网总成。

1)在新O形圈上涂ATF,并将其安装至滤油网。

2)用3个螺栓将阀体滤油网总成安装至自动传动桥。

拧紧力矩:11N·m。

(73)安装自动传动桥油底壳分总成。

1)将两块磁铁安装到油底壳上。

2)将新油底壳衬垫安装至油底壳上。

3)用19个螺栓安装油底壳。

(74)安装通气塞至传动桥壳。

(75)安装通气塞软管至通气塞。

(76)安装传动桥壳1号塞

1)在5个新O形圈上涂ATF,并将其安装至5个传动桥壳1号塞。

2)将4个传动桥壳1号塞安装至传动桥外壳和传动桥壳。

拧紧力矩:7.4N·m。

3)将传动桥壳1号塞安装至传动桥壳,参见图2-4。

拧紧力矩:7.4N·m。

(77)安装机油冷却器管接头。

1)在两个新O形圈上涂ATF,并将其安装至机油冷却器管接头。

2)将两个机油冷却器管接头安装至传动桥壳。

拧紧力矩:27N·m。

(78)安装转速传感器。

1)在新O形圈上涂ATF,然后将其安装至转速传感器。

2)用螺栓将转速传感器安装至传动桥壳。

拧紧力矩:5.4N·m。

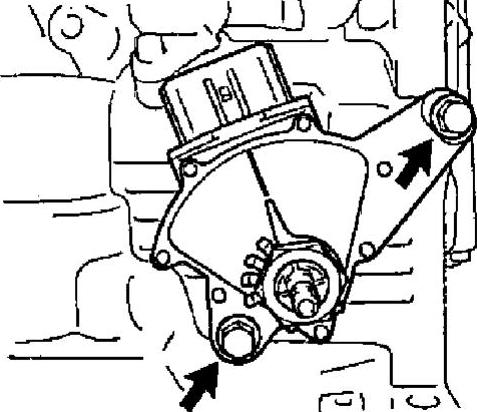

(79)安装驻车档/空档位置开关总成。

1)将驻车档/空档位置开关总成安装至自动传动桥。

2)暂时安装两个螺栓。

3)换上新的锁止板,并拧紧手动阀轴螺母,见图2-60。

拧紧力矩:6.9N·m。

图2-60 换上新的锁止板

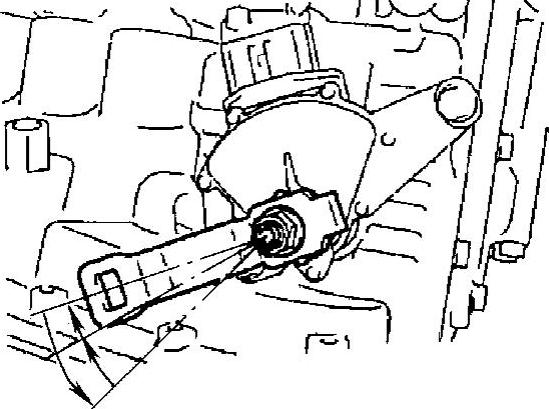

4)暂时安装控制杆。

5)逆时针转动控制杆直到其停止,然后顺时针转动两个槽口,见图2-61。

图2-61 安装控制杆

6)拆下控制杆。

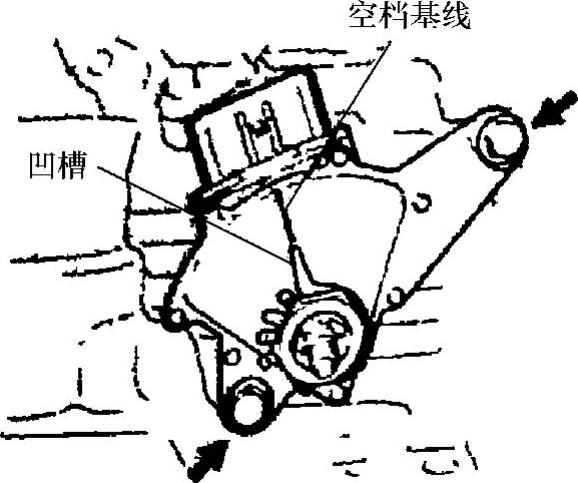

7)将凹槽与空档基线对准,见图2-62。

图2-62 将凹槽与空档基线对准

8)将开关固定到位,然后拧紧两个螺栓。

拧紧力矩:5.4N·m

9)使用螺钉旋具,用锁止板锁紧螺母。

10)用螺母和垫圈安装控制杆。

拧紧力矩:13N·m。

(80)安装速度表从动齿轮孔盖分总成。

1)在新O形圈上涂ATF,然后将其安装至速度表从动齿轮孔盖分总成。

2)将速度表从动齿轮孔盖分总成安装至传动桥外壳。

拧紧力矩:7.0N·m。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。