1.激光近净成型技术较传统的切削加工技术的主要优势

1)加工成本低,没有前后的加工处理工序。

2)所选熔覆材料广泛,且可以使模具有更长的使用寿命。

3)几乎是一次成型,材料利用率高。

4)准确定位且面积较小的激光热加工区以及熔池可以得以快速冷却,是激光近成型系统最大的特点。一方面可以减少对工作底层的影响,另一方面可以保证所成型的部分有精细的微观组织结构,成型件致密,保证有足够好的强度和韧性。

5)该工艺和激光焊接及激光表面喷涂相似,成型要在由氩气保护的密闭仓中进行,保护气氛系统是为了防止金属粉末在激光成型中发生氧化,降低沉积层的表面张力,提高层与层之间的浸润性,同时有利于提高工作环境的安全。

2.激光近净成型工艺与粉末选区激光熔化工艺的比较

LENS工艺与SLM工艺都是采用大功率激光对金属粉末进行熔化后冷却成型。二者的基本原理是一致的,所不同的是前者采用的是同步送粉激光熔覆,而后者采用预制送粉的激光熔覆。由于建造过程中设备系统可实现的精度控制以及建造方式上的差异,二者制造出来的金属构件的精度质量与性能等指标也存在着许多差异,具体对比如下:

(1)成型精度 LENS激光成型采用开环控制,属于自由成型,实际成型高度误差与Z轴增量有很大的关系,因为Z轴增量决定了聚焦透镜与制造工件之间的垂直距离,其大小直接影响激光光斑的大小,进而影响激光能量密度的大小。SLM采用预制粉末铺层,其层厚比较均匀且层厚尺寸可以精确控制,在涂层过程可以补偿粉层高度,且激光聚焦一直保持在固定的高度平面上。可见,相比较而言,LENS适于粗加工且尺寸较大的零件,而SLM适于加工尺寸相对较小且尺寸精度要求相对较高的零件。(https://www.xing528.com)

(2)成型效率 在大致相同的工艺条件及精度质量等要求下,由于SLM激光跳转速度与扫描速度较LENS高出一个数量级以上,因此,SLM的加工效率较LENS要高。

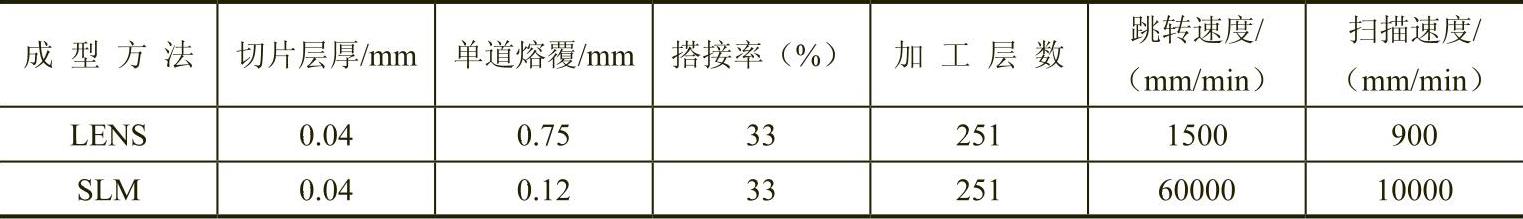

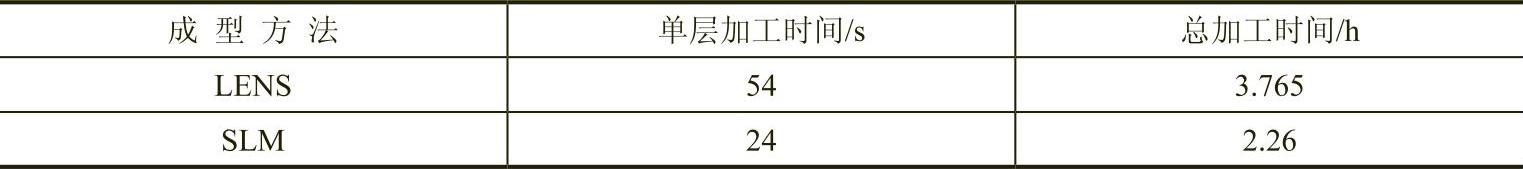

以20mm×20mm×10mm长方体成型为例,两种工艺方法的加工参数见表4-1,其成型时间见表4-2。此长方体的加工时间SLM为LENS的60%。

表4-1 LENS与SLM工艺的加工参数

表4-2 LENS与SLM工艺加工时间对比

(3)微观结构与性能 两种工艺方法制作的结构件的微观低倍形貌都清晰可见扫描路径,高倍形貌都可见层间的叠层痕迹。二者的金相组织均显示为枝状晶组织,且定向凝固特征明显,晶粒增长方向为温度梯度较大的方向。LENS结构件的抗拉强度优于SLM结构件,但SLM结构件显微硬度要高于LENS结构件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。