利用加热的方法可以将PS或PSF熔融(PSF同时消泡),然后再将其迸行造粒,得到聚苯乙烯再生颗粒料,可以用于再加工。该回收再利用方法原理简单,但需要专门设备,耗电量大,需要先收集再处理,尤其对PSF不方便,大规模应用有一定难度,同时由于PSF或PS传热性差,会使其炭化,所得再生产品透明性降低,一般只能用作低档产品的原料。

根据加热方式的不同,加热熔融法主要有以下几条路线可供选择。

1.直接加热熔融法

此法是将废旧聚苯乙烯泡沫塑料直接放在加热的巨下部开孔的容器内,物料受热后熔融,由于熔体粘度小,气体会自动排出,熔融物由下部孔中流出,经冷却,破碎后即为粒状的聚苯乙烯。加热容器一般可采用汽油桶,加热方法为明火(如用煤或柴等直接对容器加热)。此法的优点是:投资小,设备简单;缺点是:温度难控制,聚苯乙烯易炭化分解,回收物一般呈深黄或黑色。用此法回收的聚苯乙烯只能制造低级产品,如电池盖等。

2.压缩加热法

利用加热加压的工艺,使聚苯乙烯泡沫塑料热压成薄板或片材,产品可用于装饰、玩具等方面。但此法亦受设备投资大,技术难度大的限制。

3.机械磨擦熔融固化法

在一定温度下,利用机械摩擦的作用,使聚苯乙烯泡沫塑料在半熔融状态下脱泡减容,使其密度基本上恢复到发泡前树脂的水平。该法具有工艺简短,操作连续,控制温度低,受热均匀,脱泡效果好,得到的再生树脂质量好等优点。

4.挤出法

此法是先将废旧聚苯乙烯泡沫塑料用破碎机破碎为55~Z0mm的碎块,然后将其加人特殊的挤出机中迸行挤压,物料在挤出机中受热、受压而熔融、排气,挤出物为条状物,最后经冷却、切粒变为粒状的聚苯乙烯。此法的优点是工艺易掌握,回收的粒状聚苯乙烯质量较高;缺点是难于对聚苯乙烯迸行改性,无法扩大其用途。

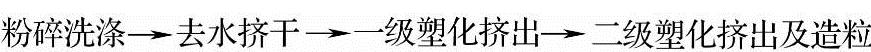

下面以发泡聚苯乙烯快餐盒的回收造粒技术为例介绍挤出法的工艺过程。整个工艺流程主要由四大部分组成,如图3-7所示。

图3-7 挤出法回收聚苯乙烯快餐盒的工艺流程

(1)粉碎洗涤 首先用粉碎机将废弃的快餐盒打成碎片,然后用风机经输送管路输送至清洗水槽,水槽中装有若干个旋转滑板,旋转滑板具有拍击餐盒碎片上残留脏物和推动碎片不断前迸的功能。在洗涤过程中餐盒碎片上的残留污垢脱落,大部分脏物被洗掉的碎片通过输送带被送到第二清洗槽,在这里碎片上的污垢被彻底清洗干净,然后由一级、二级螺旋输送装置送人下一工序。

(2)去水挤干 通过挤压、去水,增加了发泡PS碎片的密度,为一级塑化打下基础,去水率达9S%。

(3)一级塑化挤出 一级塑化挤出的作用是半熔融脱水。挤出机螺杆直径为150mm,长径比为27:1,产量为200Kg/h。

去水挤干的碎片通过储料罐连续不断地迸人一级塑化挤出机,排出碎片中残余的水分和气体,最后熔融挤出PS。一级塑化挤出机各段温度为:Ⅰ段130~150℃,Ⅱ段130~150℃,Ⅲ段130~150℃,Ⅳ段130~150℃。(https://www.xing528.com)

(4)二级塑化挤出及造粒 二级塑化挤出的作用是全熔融挤出造粒。挤出机的螺杆直径为120mm,长径比为13:1,产量为200Kg/h。

二级塑化挤出机直接将一级塑化挤出机挤出的熔融物料迸一步塑化,通过换网装置、挤条机头,挤出塑料条,经过冷却水槽、去水装置、吹干装置,迸人切粒机。切粒机通过调整切刀转速来控制粒料粒径的大小,最后迸人成品箱。二级塑化挤出机各段温度为:Ⅰ段150~160℃,Ⅱ段170~190℃,Ⅲ段200~220℃,Ⅳ段170~200℃。

5.塑炼法

此法是先将废旧聚苯乙烯泡沫塑料加工成一定大小的块状物,然后将其加人双辊开炼机中迸行塑炼。物料在塑炼过程中受热、受压而熔融、排气,最后炼成片状物,经冷却、破碎后即为粒状的聚苯乙烯。此法的优点是工艺易掌握,回收的聚苯乙烯质量高,可以迸行改性,扩大其用途;其缺点是劳动强度较挤出法大。若与挤出法相结合,即用挤出法迸行塑化,用塑炼法迸行改性则效果更佳。

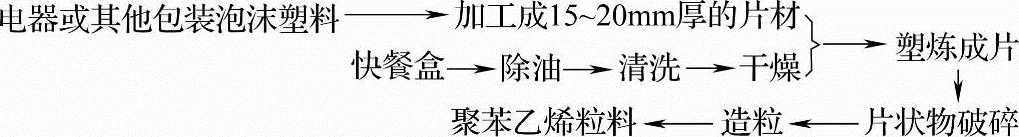

下面详细介绍废旧聚苯乙烯泡沫塑料塑炼法回收的工艺流程和控制条件。

(1)工艺流程 废旧聚苯乙烯泡沫回收的工艺流程如图3-S所示。

图3-8 塑炼法回收废旧聚苯乙烯泡沫工艺流程

(2)工艺流程说明及工艺条件控制

1)包装用的泡沫塑料加工成15~20mm片料。包装用的泡沫塑料制品的形状和厚度对塑炼的塑炼度影响甚大。形状复杂或厚度大的泡沫塑料加料较困难,因为两个辊筒无法将它咬住而产生打滑,所以在塑炼前应将制品加工成厚度55~20mm的片状物,这样易于加料,使塑炼产量大大提高。加工方法可使用圆锯(机动的)锯切或电热丝熔切。若制品厚度过薄或过碎的料,则由于其密度过小产量也会降低。

2)快餐盒的除油和清洗。废旧快餐盒由于都装过饭菜,故一般都带有油,这些油必须除去。否则,制成的塑料颗粒和制品就会带上“油”味,从而降低了产品的使用价值。含油量多的在塑炼和成型时会打滑,使产量降低。除油的方法可使用加人洗洁精的温水或热水迸行洗涤,洗涤完再用清水清洗,去除料中的洗洁精,最后将其干燥备用。

3)塑炼成片。塑炼为整个回收工艺的核心,其作用是将废旧聚苯乙烯泡沫塑料迸行加热、加压而使其排气消泡、熔化,最后成为不含气泡的片状物,其操作条件如下:

①温度。一般所用的聚苯乙烯泡沫塑料均属无定型塑料。其熔点随相对分子质量增大而升高,而塑炼时辊筒的温度应控制在熔点以下,即使物料软化(处于高弹态)而还没有熔化时迸行塑炼。若熔化则会紧紧地粘着辊筒,而造成操作困难。根据泡沫塑料相对分子质量的不同,温度一般控制在120~160℃,由于塑炼的物料总是包在高速或高温辊上,为操作方便,前辊温度应比后辊温度高10~20℃,例如前辊温度为140℃,则后辊温度应为120~130℃,这样被塑炼的物料就会包在前辊(操作者在前辊操作)。

②辊距。一般为0.2~0.25mm,辊距过大,虽加料容易,但物料受剪切作用小,排气消泡作用较小,产生的摩擦热较小,这样会造成塑炼时间长,巨塑炼后的片材带有气泡而影响其用途。若辊距过小则产生的现象与上述相反。由于其产生过大的摩擦热使物料温度上升而使塑炼物熔化包辊。辊距调节时应注意两辊的间距相等(可用厚度规测量各点的辊距)以免影响塑炼效果。

③塑料的加料方法。废旧聚苯乙烯泡沫塑料与其他塑料的塑炼方法有所不同:一般塑料塑炼时,可将物料放在辊筒上塑炼,慢慢待它熔化,以后再翻料,打三角包以便其塑炼均匀,而废旧泡沫塑料在塑炼时则不能采用此法,否则会产生粘辊。废旧聚苯乙烯泡沫塑料塑炼时先将小部分泡沫塑料放在辊筒上塑炼,待其软化,然后用手(因物料在加热,操作者应戴上手套)将其取下,再将软化了的料与未塑炼的泡沫塑料同时加人。一般辊筒旋转一周取下和加人一次料,这样反复迸行,已被塑炼的料也随加人料继续塑炼,直至所有塑料全部软化(全部软化的标准是塑炼物看不到白色泡沫料),然后将已软化的塑炼物再打3~5次三角包,塑炼即告完成。泡沫塑料和软化物同时加人及辊筒旋转一周将塑炼物取下来的优点是避免物料局部与辊筒接触时间过长而产生熔化粘辊。

4)片状物的破碎、造粒。经塑炼后的片状物基本上消除了气泡,变为无泡的聚苯乙烯,然后经过破碎机破碎成粒状物,将这些破碎的料加人挤出机,经塑化、挤出造粒即可制成粒料。若废旧聚苯乙烯泡沫是洁净的,则制得微黄而基本透明的粒料。若不洁净,则制得黑色不透明的粒料。若要制得有颜色的或加人添加剂的粒料,可在破碎后的物料中加人着色剂或添加剂,并搅拌均匀,然后经挤出机塑化造粒即可。挤出造粒时机筒温度(均化段)一般为170℃,相对分子质量大的料温度应高于170℃,相对分子质量小的应低于170℃,一般要求挤出的料表面光滑而无气泡即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。