1.工程概况

北京市××公司根据国家SO2总量控制要求和锅炉污染物排放标准、业主要求,拟对××厂的两台35t/h燃煤锅炉烟气实施脱硫工程。本项目实施后将对周围环境,特别是对大气污染物的控制治理,以及改善周围地区的空气质量起到至关重要的作用,可获得巨大的环境效益和一定的经济效益。北京市××环保公司采用喷淋旋流塔烟气脱硫技术,提出该烟气处理的解决方案。

2.方案设计技术原则

1)从技术、经济及装置运行稳定性、可行性上,和业主确定NaOH作为脱硫剂,保证系统脱硫效率在90%以上。

2)采用Na碱作为脱硫剂,可以从根本上避免产生结垢堵塞现象,并且根据国家相关的政策法规,低浓度的Na2SO4溶液没有限制排放。故采用Na法进行脱硫可简化脱硫工艺系统,减少一次性投入。

3)采用喷淋旋流洗涤方式可在较小的液气比下获得较大的液气接触面积,进而获得较高的脱硫除尘效率;而且较小的液气比可以减少循环液量,从而减少循环泵的数量或型号,降低运行成本。对整个系统都考虑了防腐措施,反应塔内壁、管道、泵、搅拌器、储罐内壁、烟道等部位,都采用性能良好的防腐材料进行防腐处理。

4)保证本脱硫装置连续运行,年运行时间满足业主要求。同时,设计了脱硫后湿烟气的加热系统,可防止烟囱烟道被腐蚀,保证烟囱安全和烟气的扩散抬升和消除白烟。

5)为确保整个系统连续可靠运行,应采用优良可靠的设备,以确保脱硫系统的可靠运行。

6)按现有场地条件布置脱硫系统设备,力求紧凑合理,节约用地。

7)最大限度地循环利用脱硫水,但是由于烟气中含有一定浓度的盐和Cl-离子,反应塔内部分水分蒸发,因此形成循环水中盐和Cl-离子的积累,由于过高的盐和Cl-离子浓度会降低脱硫效率和腐蚀反应装置,所以必须排出少量的脱硫水并补充少量工业用水。

3.设计条件

(公司名)锅炉烟气参数如下:

1)烟气温度:140℃。

2)烟气量:69255m3/h。

3)烟尘浓度(布袋后):50mg/Nm3。

4)SO2浓度:1800mg/Nm3。

5)现场锅炉引风机型号:GY35T-1ANO:13D。

6)提供使用的场地面积及方位。

4.可达到的排放标准

1)烟气浓度:30mg/Nm3。

2)SO2浓度:100mg/Nm3。

3)烟气黑度:1级。

4)烟气温度:加热至70℃。

5.脱硫除尘工艺流程说明

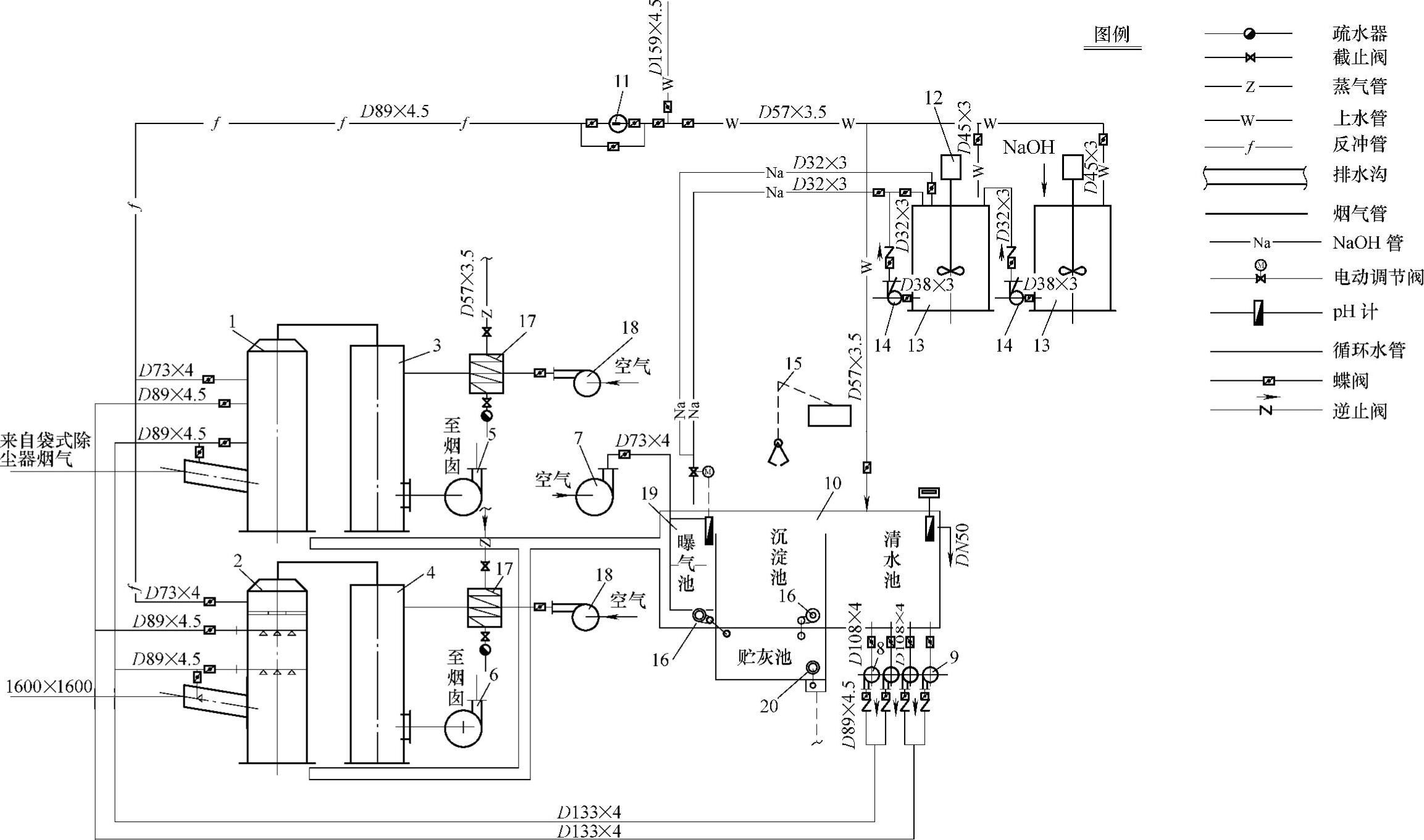

流程图如图4-44(WYTG-4)所示。

(1)脱硫除尘系统运行参数

NaOH耗量:34kg/h;

循环液量:200m3/h;

曝气量:5m3/min;

待处理水量:2m3/h。

(2)脱硫剂制备 厂方自备的NaOH溶液开桶后倒入稀释罐中,加水搅拌成10%左右的溶液,再由溶液泵送至脱硫使用,每次配制可供4~6h使用量。

(3)吸收塔及脱硫过程 吸收塔的结构为逆流喷淋旋流洗涤塔,由于采用NaOH吸收不易发生结垢堵塞,所以采用喷雾加旋流方式可在较小的液气比下获得较大的液气接触面积,进而获得较高的脱硫除尘效率;并且较小的液气比可以减少循环液量,从而减少循环泵的数量,降低运行成本。锅炉排烟经布袋除尘器约可除去99%烟尘后进入脱硫除尘器,用螺旋喷嘴喷雾洗涤进行第一次除尘脱硫。烟气接着螺旋上升经过第二层喷嘴组的喷雾洗涤吸收。由于洗涤液被特制的螺旋喷嘴雾化成比表面积极大的雾滴,可以同烟气进行充分的传质、吸收、涤尘过程,喷淋吸收液由吸收塔循环泵供给。净化后的烟气再上升经过旋流板再一次进行脱硫和旋流脱水后进入副筒。

图4-44 2×35t/h锅炉脱硫除尘流程图

1、2—脱硫除尘器 3、4—副筒 5、6—引风机 7—鼓风机 8、9—循环泵 10—沉淀池 11—管道泵12—搅拌机 13—碱液槽 14—碱液泵 15—旋转抓斗 16—液下污泥泵 17—空气加热器 l8—加热风机 19—钢制暖气片 20—移动液下泵

由于经过湿法洗涤后烟气温度已低于露点(约50℃),流经烟道引风机和烟囱时,会不断产生冷凝水,腐蚀沿途设施并产生白烟。一般应进行烟气再加热。再加热系统包括送风机和蒸气加热器,把烟气加热到约65℃,这比用烟气余热加热系统在防止加热器腐蚀和系统运行可靠性方面要优越。否则,对于在露点下排放的烟气,烟道、引风机、烟囱都必须采取防水腐蚀和防酸腐蚀的措施。即在烟囱和烟道,内喷涂防水耐酸涂层。引风机也应选用耐腐蚀的。(https://www.xing528.com)

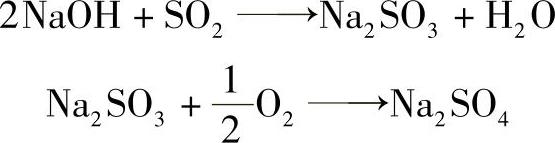

(4)脱硫过程 脱硫过程主要化学反应如下:

脱硫曝气是为了使Na2SO3氧化成Na2SO4的稳定产物,不再会分解出SO2。洗涤吸收液吸收SO2后,pH值迅速下降,通过pH计检测控制注入NaOH溶液,把循环水调整到合适pH值后,循环使用。烟尘经过循环沉淀池沉淀后,用液下污泥泵打入沉灰池,灰沉淀后人工清理。

(5)脱硫废液废渣的处理

脱硫塔中生成的反应产物,对于工业锅炉一般不作回收利用,只经过沉淀脱水后可同锅炉炉渣一同处理。由于在循环池中进行强制氧化后生成的Na2SO4具有较大的溶解度(最大可生成约30%的溶液),实际上除了烟尘处,很少有固体脱硫废渣产生。只要维持循环液中一定的Na2SO4含量就可供脱硫循环使用了。对于本套工艺,处理水量实际控制在2m3/h左右,经混凝沉淀可保证其色度、pH、SS、COD、重金属等指标均能达标。

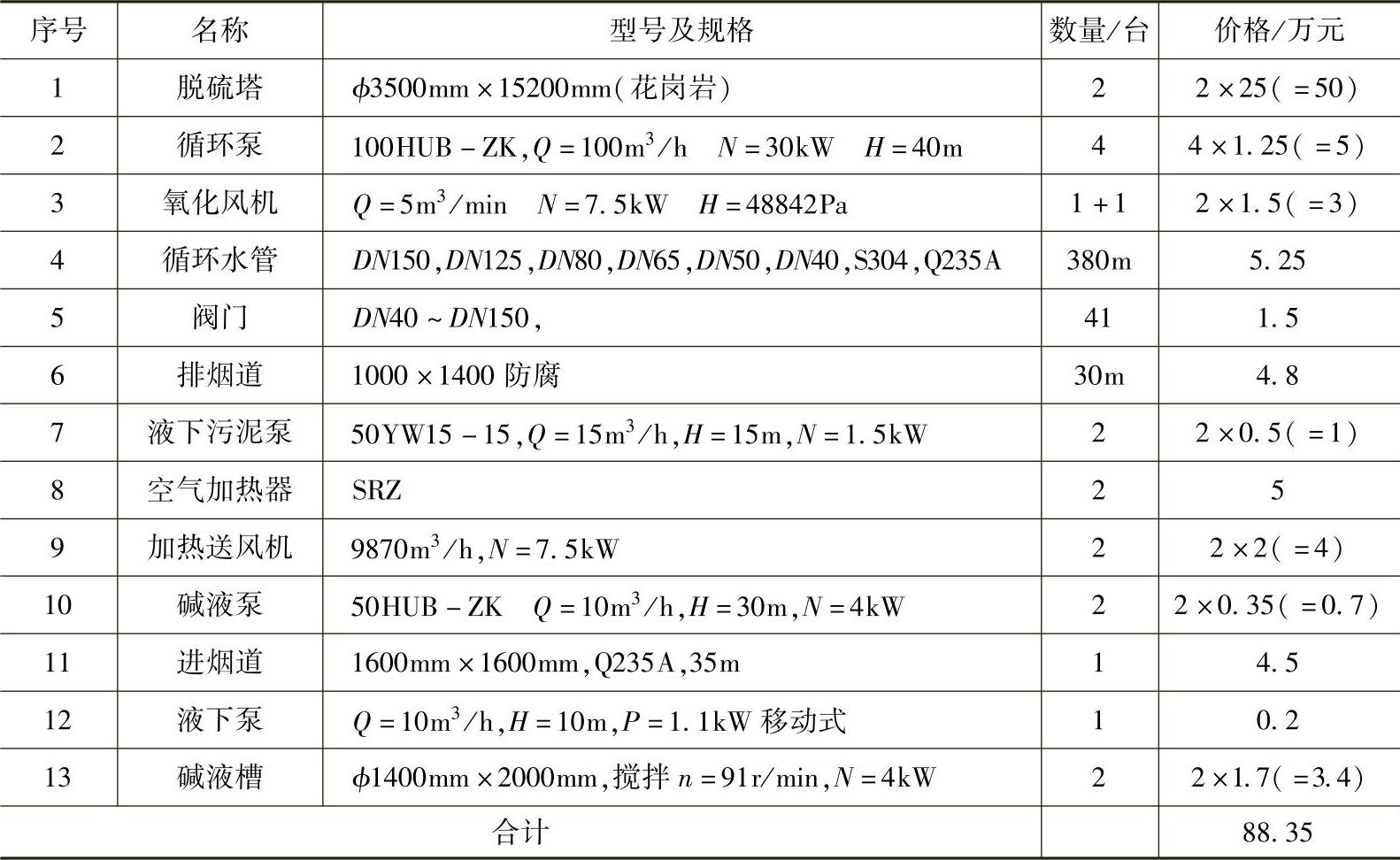

6.主要脱硫及配套设备报价

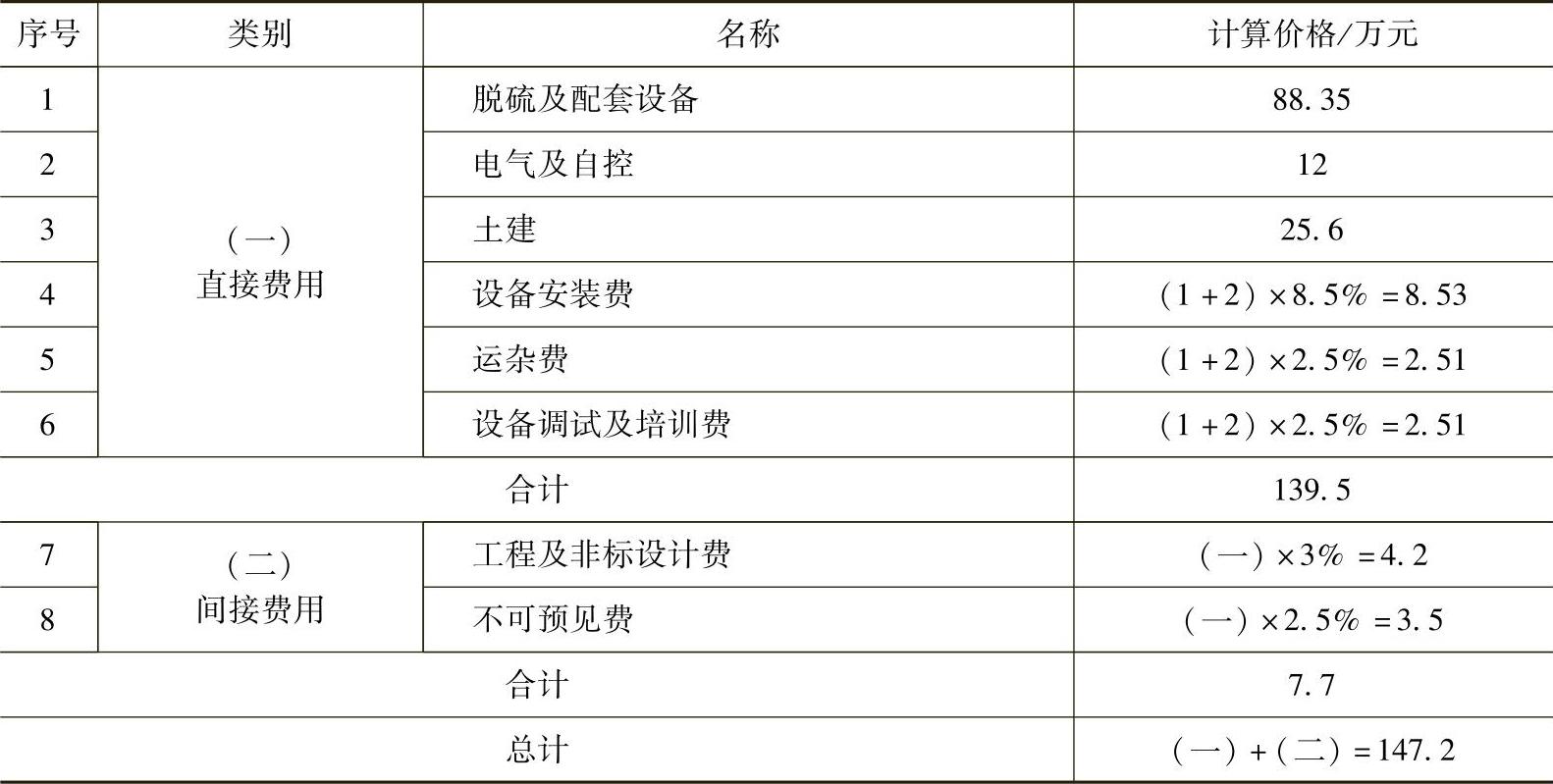

7.脱硫工程估价

8.运行费用(按一年运行5700h计 一台35t/h锅炉计算)。

1)脱硫剂NaOH的费用:

34kg/h×5700h×800元/t=15.5万元/年

2)电费:

32kW×5700h×0.4元/(kW·h)=7.2万元/年

3)水费:

4m3/h×5700h×1元/m3=2.28万元/年

4)人工费:

4人×1万元/年·人=4万元/年

因此全年运行费用合计(15.5+7.2+2.28+4)=29万元

所以每千克SO2脱除费用为290000元÷339000=0.85元

9.经济效益及社会效益

1)每年可削减SO2排放339t。

2)每年可少交排污费20.34万元。

3)每年可减少SO2污染引起的综合经济损失339t×42万元/t=14238万元。

10.土建部分

1)土建设计包括6×12×3.5循环沉淀池、脱硫除尘器基础、循环泵、鼓风机、碱液槽、加热器等的基础。

2)地下泵房、鼓风机间、碱液间都采用快装结构建筑。

3)脱硫后烟气中湿度增加,如果烟囱内没有做防水防腐衬里,应用钢箍加固烟囱。

4)泵房、鼓风机房、碱液间都应采暖。

11.电气自控部分

1)电气设计包括所有风机、水泵的配电及控制柜和工房的照明。

2)脱硫过程的碱液是通过pH自动控制仪表加到循环池。pH<6.5时,打开电动调节阀加碱液,pH>9时关闭调节阀。

3)碱液槽均设高低液位自动控制。当碱液储备槽到低位时,自动启动输送泵,把制备槽中碱液打到储备槽的高位时自动停泵。

4)制备槽中每4h加200kg纯碱液配制用水,是按液位自动开启或关闭上水管上的电动阀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。