养牛场粪污又是一种宝贵的饲料或肥料资源。粪便中含有大量的氮、磷等营养物质,通过加工处理可制成优质饲料或有机复合肥料,从能源和肥料角度初步测算,19×108t粪便相当于约0.7×108t标煤或近1×108t有机肥料,开发利用畜禽粪便不仅能变废为宝,解决农村用能问题,而且可减少环境污染,防止疫病蔓延,具有较高的社会效益和一定的经济效益,是保证我国农业可持续发展的重要资源。优质有机肥的生产依赖先进的生产工艺,包括原料好氧堆肥工艺和商品有机肥制肥工艺两大环节。

1.原料好氧堆肥工艺

传统的堆肥为自然堆肥法,无须设备,但占地大、腐熟慢、品质差、效率低、劳动强度大、周围环境恶劣。现代好氧堆肥工艺是利用堆肥设备使牛粪等在有氧条件下利用好氧微生物作用达到稳定化、无害化,进而转变为优质肥的方法。比较而言,好氧堆肥工艺具有工艺简单、投资少、运行费用低的特点,能有效杀灭病原微生物,是一种安全、有效、经济的合理处理方式。

堆肥前应将牛粪原料进行一定预处理,从而满足水分、碳氮比等发酵条件。一般情况下,牛粪原料碳氮比为(19~23)∶1,基本适合堆肥要求,但牛粪的水分状况差别则很大。规模饲养场牛粪的含水率高达60%~80%,堆肥前必须采取措施降低水分至50%~60%。牛粪中水分的调整建议采用回料掺混方式降低水分,即向高含水率的牛粪料堆中添加已经发酵好的低含水率的牛粪物料(含水率约为30%),两种干湿料混合后可有效降低总体堆肥原料的含水率。该预处理方式的优点是原料获取容易,处理成本低。如果鲜牛粪水分高达80%以上,降低水分的方式还可以采用牛粪固液分离等方法。

比较适宜的牛粪好氧堆肥工艺方式主要有以下两种:

(1)条垛式堆肥工艺将含水率适宜的物料按照一定高度和宽度分层铺成条垛状,条垛平行排列在露天或室内的平坦的堆肥场上,最好采用高效率的专业翻堆机骑跨在料堆上连续翻堆作业。料堆截面形状为三角形或梯形:宽1.5~2.5m,高0.8~1.4m,长度50~150m(视堆肥场地的形状和尺寸来确定)。

该工艺特点:机械翻堆作业机动性强,采用条垛料堆利于堆肥后期的水分散失;对土建要求低,无须配套发酵槽,可在室外堆制,节省建筑投资;堆肥场地面积需要相对大一些;北方地区室外堆肥冬季保温性差,堆肥周期需要有所延长或季节性停止堆肥;雨季露天堆肥时,料堆易受影响,建议有条件的可以加盖遮雨棚。

条垛翻堆作业建议采用专业的翻堆机替代高强度人工翻堆或铲车翻堆。机械化高效连续翻堆作业可显著改善三角形或梯形料堆的通风供氧情况,从而加快物料发酵腐熟和去除水分。该翻堆机一般应具有破碎、搅拌、翻抛和堆垛功能,其结构特点表现为:翻抛滚筒可液压升降,便于调节地隙;滚筒螺旋叶片可拆卸,维修更换便捷;采用液压发动机驱动履带,附着力好,接地比压小,地面通过能力强;采用履带行走占地少,转弯灵活,可以原地掉头,提高物料堆放场地利用率。

(2)太阳能发酵槽式堆肥工艺将含水率适宜的物料通过布料车或铲车铺放在太阳能堆肥车间发酵槽内。发酵槽的适宜高度为1.0~1.3m,宽度为6m,长度为50~100m,可按照养牛场占地面积和地块形状来确定。该工艺特点:可以实现发酵槽一端进料另一端出料的连续式发酵工艺,也可以实现满槽式批次发酵工艺;采用强制性机械翻抛增氧和管路通风充氧曝气;太阳能堆肥车间具有极好的升温和保温效果及调控功能,一年四季都可以进行堆肥生产。考虑到牛粪的物料特性,为节省投资,南方地区也可以以遮雨棚替代太阳能堆肥车间。

太阳能槽式堆肥设备包括槽式翻抛机、布料机、移行机及太阳能发酵车间等。翻抛机工作幅宽以6m为宜,一般料层高度为0.8~1.2m。翻抛机可在发酵槽轨道上行走,边走边对物料进行翻抛、破碎和混合,促使物料快速发酵、升温,使料层内部的水分能够快速蒸发散失。翻抛机应能实现快速空驶移动,具有自动控制作业功能。翻抛机配套布料机和移行机可以显著提高作业效率。布料机可以将发酵原料均匀地分层铺撒在发酵槽内。移行机可将翻抛机和布料机从一个发酵槽移到另一个发酵槽轮流作业,提高设备的利用率。

根据牛粪原料的水分含量情况,可以选择上述一种堆肥工艺,也可以将两种堆肥工艺结合起来堆肥。例如,先将牛粪通过槽式堆肥方式完成高温堆肥,无害化后从发酵槽中移出物料至条垛堆肥场区,进行二次发酵陈化并进一步降低水分,促使有机养分进一步腐殖质化和矿质化,最终彻底陈化腐熟。两种工艺结合设备投资略增,但堆肥效率和品质有所提高。

2.商品有机肥制肥工艺

堆肥后的牛粪实现了无害化和稳定化处理,达到了作为有机肥资源化利用的基本条件,但还没有达到进入市场商品化销售的程度,其应用效果和使用范围尚有一定的局限,因此有必要将堆肥物料通过后续的制肥工艺进一步加工成为具有商品性质的粉状或颗粒状的有机肥和有机—无机复混肥等产品。

堆肥产品总体养分偏低,只能作为一部分底肥使用,与现有的农艺种植习惯和作物需肥特性存在差异,所以,有必要将有机肥中加入一部分氮磷钾化肥制成商品有机—无机复混肥。有机—无机复混肥基于有机肥和无机肥的双重特性,即具有有机肥的肥效长、改良土壤、活化土壤中无机养分的特点,又具有无机肥料养分高、肥效快的特点,优势互补,弥补了各自缺陷,达到肥料速效与长效合一。因此,有机肥厂在规划设计时通常将有机—无机复混肥作为主导产品,兼顾生产有机肥产品。

【提示】 有机肥产品可以制成颗粒状,也可以制成粉状,这取决于市场需求。为了均衡养分,适合运输和储存,建议将有机—无机复混肥加工成颗粒状产品,颗粒形状有圆柱状、圆球状。(https://www.xing528.com)

有机肥成品颗粒的含水率要求为:有机肥的含水率≤20%;有机—无机复混肥的含水率≤10%。

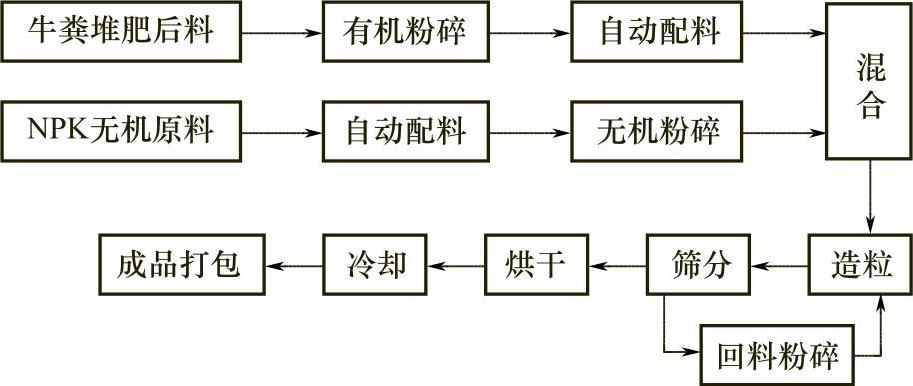

(1)商品有机肥制肥工艺流程商品有机肥制肥工艺主要包括粉碎、配料、混合、制粒、烘干、冷却、筛分和打包等环节。单条生产线设备的生产能力以1~10t/h为宜,过小则达不到经济规模,过大则增加原料和成品运储难度。通常情况下可采用的工艺流程如图5-11所示。

图5-11 牛粪有机肥制肥工艺流程

(2)商品有机肥加工生产线设备加工生产线设备包括:

1)配料粉碎混合系统。配料粉碎混合系统的作用是将堆肥后的物料和氮磷钾无机肥料及其他添加物等各种原料按一定比例进行粉碎、配比和混合。根据多年经验,设备配套建议如下:采用立式粉碎机粉碎牛粪堆肥物不易粘壁,不易堵塞,多层紊流链锤结构改善粉碎性能;采用连续式自动配料系统适合有机肥原料的动态计量及配料控制;混合作业配置双轴连续式混合机,密封性好,黏湿物料不易在搅拌轴根部黏附。

2)制粒成型系统。制粒成型系统的作用是将粉碎配料混合完备后的物料制成颗粒。制粒适宜采用平模制粒机,其优点是:原料适应性广,尤其适合有机物料,对原料密度、原料水分要求宽泛,原料不需要烘干;压辊直径大,模板可正反双面使用,物料均匀分布于压缩室内,造粒稳定,颗粒成型率高,成品颗粒外观均匀不易破碎;整个制粒成型过程不加水,节省后续颗粒烘干的成本;原料粉碎细度要求不高,制粒原料(堆肥后)一般不需要细粉碎,细小石子能直接碾碎,不易堵塞压盘模孔。

3)筛分及回料系统。从制粒成型系统输出的颗粒料,粒径有一定差异,需要筛分分级。选用的回转式筛分机要求振动小,噪声低,换筛方便,并且装有筛面清理装置。

建议配备自动回料系统,筛分不合格的大、小颗粒物料,经过传动带提升机输送出来,重新粉碎后返回制粒机继续造粒,这样有助于提高生产线的连续作业能力。

4)颗粒烘干系统。颗粒烘干系统的作用是将筛分后的颗粒进一步去除水分,达到有机肥含水率的标准要求。颗粒烘干一般采用高效率的滚筒式烘干机,烘干的同时改善颗粒成型。

5)颗粒冷却系统。颗粒冷却系统的作用是实现烘干后颗粒物料的冷却,有助于颗粒储存保质。从烘干机输出的热颗粒物料从上方进入到逆流冷却器内,干燥空气在冷却风机的作用下由冷却器的下部进入,与由上部落下的湿热颗粒进行充分的冷热交换。经过冷却后的颗粒温度与环境温度之差小于5℃。具有气动系统控制的摆动式翻板卸料机构,卸料速度可调,卸料均匀、流畅。与滚筒冷却机冷却有机肥相比,逆流冷却器的优点是占地少、价格低、冷却效果好。

6)成品打包系统。冷却后的颗粒物料经过斗式提升机输送进入成品仓内。颗粒物料通过自动打包称实现定量称量和包装。自动包装秤采用微计算机控制,可实现多量程的计量,具有称量精度高、自动夹包和缝包、自动去皮重和检测功能,其优点是人工打包所不能比拟的。

7)控制系统。整个生产线设备众多,为保证连续化生产正常有序,控制系统推荐采用中央控制室集中显示、集中控制和现场控制相结合的方式,在控制室里设置控制柜、带有模拟屏的操纵台和计算机系统,通过模拟屏可对设备实现启停操作,对于相距较远的制粒机等设备配备有现场控制柜,便于现场操作。通过计算机按配方实时控制配料混合系统,可动态监测设备运行状态,具有配方和批次的设置、修改、存储功能,具有各种不同物料和总产量的班、日、月报表生成和打印功能,方便生产管理。

[1]1mmH2O=9.807Pa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。