第九节 铅闪速熔炼技术

一、技术名称

铅闪速熔炼技术。

二、适用范围

低铅物料的火法冶炼。

三、与该节能技术相关生产环节的能耗现状

2009年我国粗铅冶炼综合能耗332kgce/t-Pb,铅冶炼综合能耗475kgce/ t-Pb。

四、技术内容

(一)技术原理

在氧气闪速熔炼和过程还原相结合的基础上,通过工艺设备设计和工艺参数的优化及自动控制,实现氧化、还原过程的有机结合及平衡。

闪速熔炼炉熔池中设置焦炭层,通过弱还原气氛的控制,使70%以上的铅直接还原为金属,减少焦炭层的热量损失,降低炉壁炉衬的侵蚀;液态炉渣直接流入还原电炉进行铅的深度还原,直接得到弃渣。由于充分利用了硫的氧化热,并实现自热熔炼,粗铅冶炼能耗达到0.23tce/t-Pb。

(二)关键技术

(1)低品位复杂含铅物料的闪速熔炼技术;

(2)高温熔融渣中铅的连续还原技术。

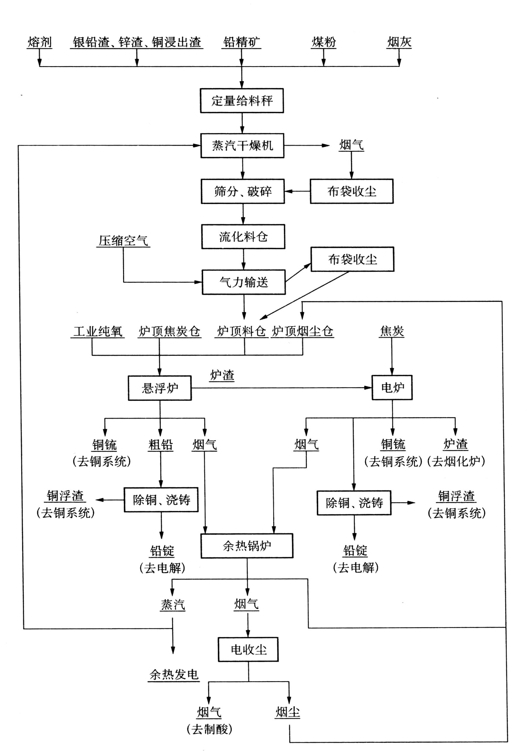

(三)工艺流程(https://www.xing528.com)

含铅物料经干燥后由精矿喷嘴喷入闪速炉的反应塔,发生冶金化学反应,精矿中70%~80%的铅与焦炭层产生的CO及C发生反应,被还原成金属Pb,铅与渣在沉淀池分离,大部分粗铅从沉淀池放铅口虹吸放出,至浇铸机浇铸成粗铅锭,送铅精炼车间电解精炼;少部分铅呈PbO进入炉渣,经流槽自流至风焦反应器,和焦炭混合二次还原后,再自流至矿热贫化电炉进行深度还原。控制适宜的还原强度,保证渣含铅小于3%。贫化炉渣用包子吊往烟化炉处理。贫化电炉的粗铅从放铅口虹吸放出浇铸成铅锭,送铅精炼车间电解精炼。具体工艺流程见图10-12。

五、主要技术指标

(1)铅总回收率98.5%;

(2)粗铅冶炼能耗降低了0.102tce/t-Pb(与2009年粗铅冶炼能耗:332kgce/t-pb相比较);

(3)烟气SO2浓度大于20%,总硫利用率大于97%、硫捕集率大于99%。

六、技术应用情况

该技术已在部分有色金属企业应用,节能效果显著,技术成熟可靠。

七、典型用户及投资效益

典型用户:河南灵宝市华宝集团公司。

建设规模:10万吨粗铅/年。主要技改内容:用闪速熔炼工艺替代传统的炼铅工艺。主要设备包括铅闪速熔炼炉、贫化电炉、烟气制酸装置和余热利用装置。节能技改投资额6000万元,建设期1.5年。年可节能10200tce(与2009年粗铅综合能耗0.332tce/t粗铅相比),年节能经济效益1700万元,投资回收期3.5年。

八、推广前景和节能潜力

我国现有铅冶炼厂400余家,半数以上的产能由传统的烧结—鼓风炉还原熔炼工艺完成,该工艺能耗高、污染大,属于落后淘汰的工艺。与该工艺相比,铅闪速熔炼技术对提高铅冶炼行业节能减排并赶超世界先进水平具有重要意义,具有广泛的市场应用前景。预计到2015年,该技术推广比例可达30%,总投入3.84亿元,总节能量约15万tce。

图10-12 铅闪速熔炼工艺流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。