2.6.1 锻造余热淬火

顾名思义,锻造余热淬火是钢件锻造后利用在奥氏体状态下的剩余温度施行淬火,以获得马氏体组织的工艺。事实上,这是一种人类沿袭数千年的古老技术,是锻造与热处理由铁匠一人完成的手艺。而近代旧话重提,从节能角度又被人们重视。

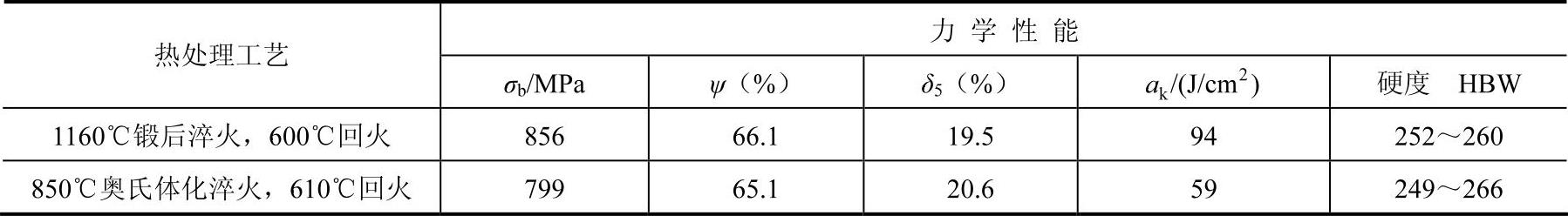

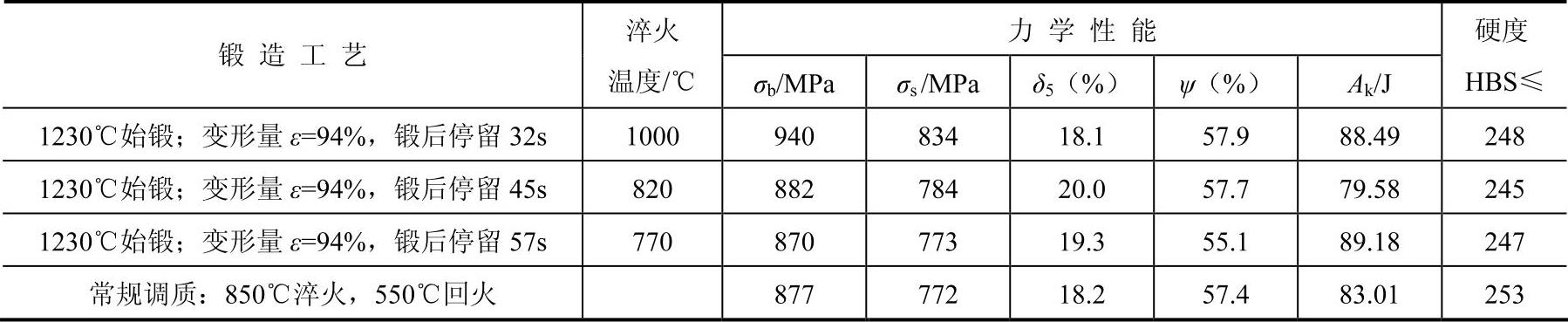

锻造余热淬火又被称为锻造淬火、锻热淬火,其工艺过程符合高温形变热处理原理,故热处理后的钢件具有优异的力学性能(见表6-26、表6-27)。该工艺在汽车零件上获得了广泛的应用,通常主要用于调质,以获得回火索氏体组织,使钢件强韧性得到良好配合,或作为其他表面热处理的预处理工序,或为了改善钢材的切削加工性能。

锻造工艺对锻造余热淬火效果有如下影响:

表6-26 40Cr钢锻造余热淬火、回火与常规调质处理力学性能的比较

表6-27 45钢锻造余热淬火温度对性能影响

注:锻造余热淬火工件600℃回火。

1)始锻温度过高,变形过程中奥氏体晶内缺陷和晶粒会发生动态和静态再结晶长大。变形过程中的内摩擦也会使锻件温度过分升高,促使奥氏体晶粒粗化。

2)终锻温度应尽量控制在900~1000℃。

3)变形量应尽量控制在25%~40%。

4)锻后距淬火的时间间隔要短。碳钢停留时间应小于60s,合金钢停留时间应为20~60s。

锻造余热淬火工艺和应注意事项如下:(https://www.xing528.com)

1)锻造余热淬火温度取决于锻造工艺。一次加热成形(如模锻)的锻造余热淬火温度一般在950℃以上,而多道辊锻的变形量大,形变速度低,一般淬火温度在900℃左右。较高的淬火温度有利于提高淬透性,但不利于强韧性的有力配合。采用合适的淬火冷却介质,在较低温度淬火时也能获得满意性能。

2)锻造余热淬火冷却介质。由于锻造余热淬火温度比传统淬火温度高,可提高钢的淬透性,形变应力也促进Ms点上升,故一般碳钢和合金结构钢可采取油淬,这对防止淬火开裂有利。但如果零件尺寸过大或终锻温度过低也可使用冷却能力更强的介质。

3)锻造余热淬火的温度控制。锻造节拍不稳定,尤其是人工操作的模锻很难做到终锻温度一致。此时应设置一个均温炉,使锻件淬火温度稳定,以保证淬火件质量均匀。

4)锻造余热淬火后的回火。锻造余热淬火钢件应及时回火,可在有风扇搅动的空气炉或可控气氛炉中施行。炉温均匀度应在±10℃的范围内。

2.6.2 锻后余热正火

锻后正火是改善钢材、锻件的机加工性,使随后热处理畸变易于控制的有效工艺。利用锻后余热使锻件在炉内均热保持,然后用空气均匀吹冷实现正火。目前该工艺和长春一汽嘉信热处理公司研发和制造的汽车齿轮锻坯自动化正火生产线在汽车行业普遍推广,取得了节能、降耗、减排、工件畸变小、性能好的效果。

2.6.3 铸件热开箱淬火

铸(钢、铁)件浇注后,待到接近淬火温度,立即开箱将铸件投入液态介质淬火或空冷正火,以代替完全冷却后重新加热淬火和正火。此举在金属型铸件上容易实现,在连续式铸造、热处理生产线上实施更为有利。

2.6.4 铸造表面改性

在砂型表面涂敷含渗入元素和催渗剂涂料,液态金属被注入砂型后在铸件凝固和冷却持续过程中,渗入元素通过表面反应和热扩散进入铸件表层,可使其化学成分、力学性能、耐磨性和耐蚀性得到明显改善。这种利用铸件本身热量进行的化学热处理具有十分显著的节能、降耗、品质优化效果。

2.6.5 利用磨削热的表面淬火

钢件在磨削加工时表面会达到很高的温度,适当控制磨削规范使表层加热到适宜淬火温度,然后靠工件未被加热的心部传热冷却使表层淬硬为马氏体。这种方法是德国不莱梅材料技术研究所研发出来的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。