3.7.3.1 小批量零件的加工实例

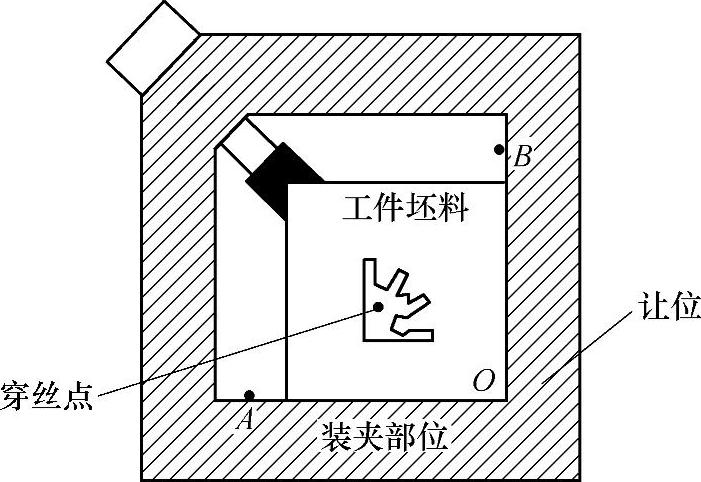

许多工件,如高精度要求的花键孔、特殊的异形刀具、航空航天所用的试制零件等,由于批量小,硬度高,过去采用机械加工,通常用特制的拉刀在拉床上加工而成,而拉刀成本非常高,对于高硬度、带有斜度的工件很难适用。在这种情况下采用低速走丝线切割进行加工,可以极为方便地满足加工要求。对于一些很薄的高精度要求工件,也常采用低速走丝线切割进行加工。小批量零件大多用切割工装的方式进行加工,以避免每次都要装夹找正。如图3.7-15所示的零件,需加工出异形型腔,共需数百件。所采取的工艺步骤如下:

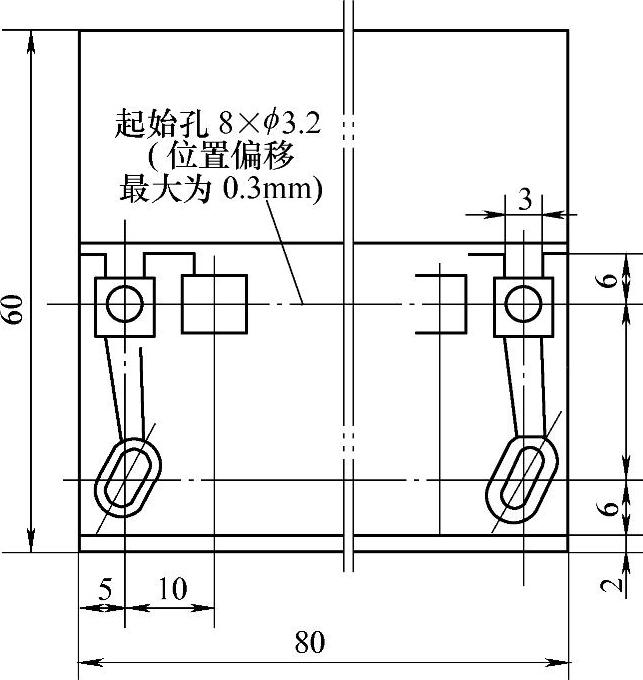

图3.7-15 异形型腔的加工示意图

1)首先磨削工件毛坯的基准垂直面。

2)加工夹具。先加工外形及螺钉孔,然后将夹具在机床装夹牢固,切割夹具中的方孔。夹具方孔的A、B两边需精加工,其他两边只需粗切割,在A、B两边的交点处切割出空刀槽让位。

3)碰边定位。X轴(A边)碰边走电极丝半径,清零;Y轴碰边走电极丝半径,清零;该坐标系零点在夹具的A、B两边的交点O处,按照图样要求移动X、Y轴至图中穿丝点位置,将X、Y坐标清零,确定工件加工坐标系,该点为程序的起始点,也就是工件装夹后的穿丝点。

4)将工件靠紧A、B边,用螺钉固定,启动程序开始加工,后续工件不用重新找正,可以实现连续加工。

3.7.3.2 弹簧管零件的加工实例

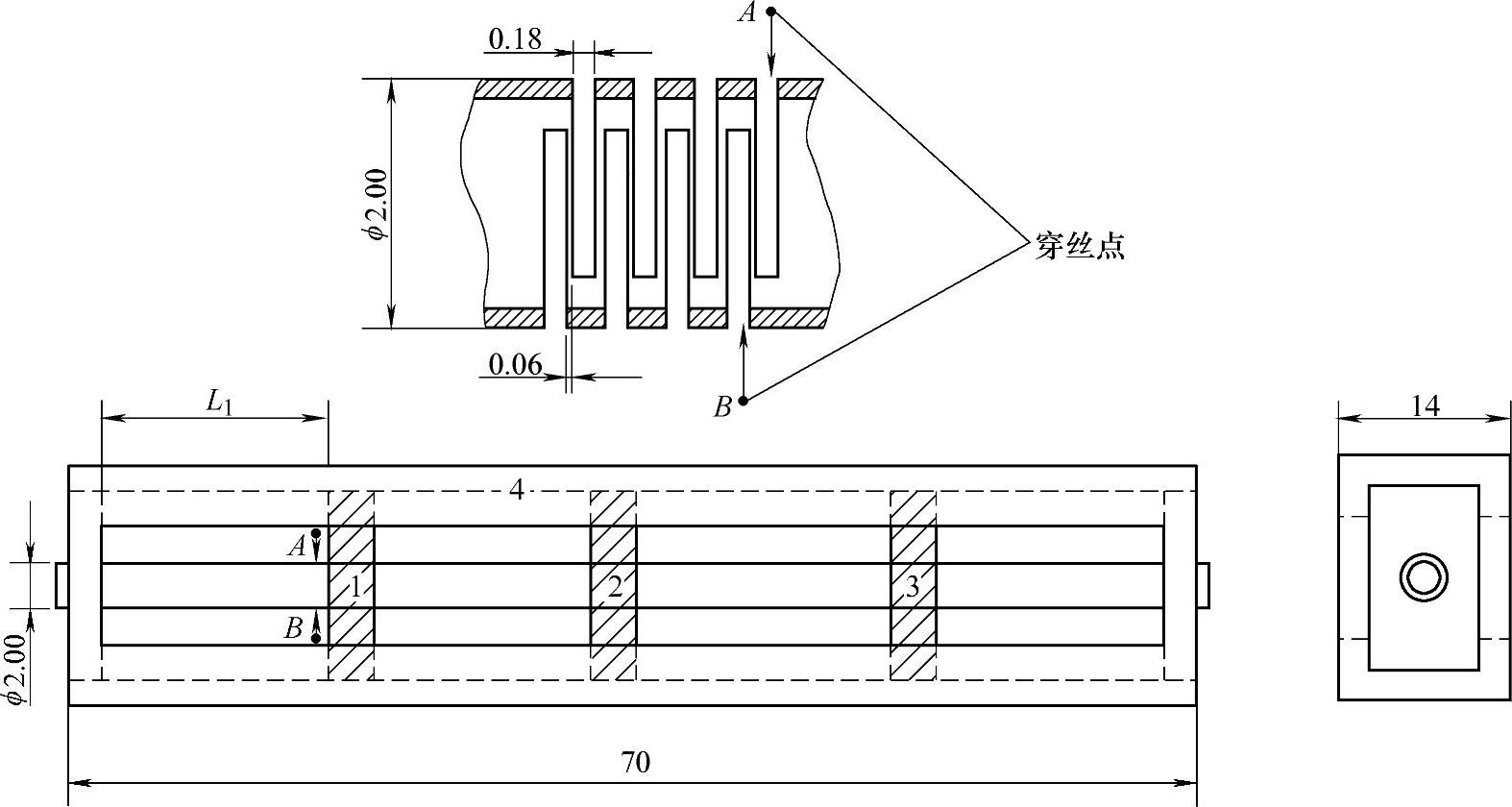

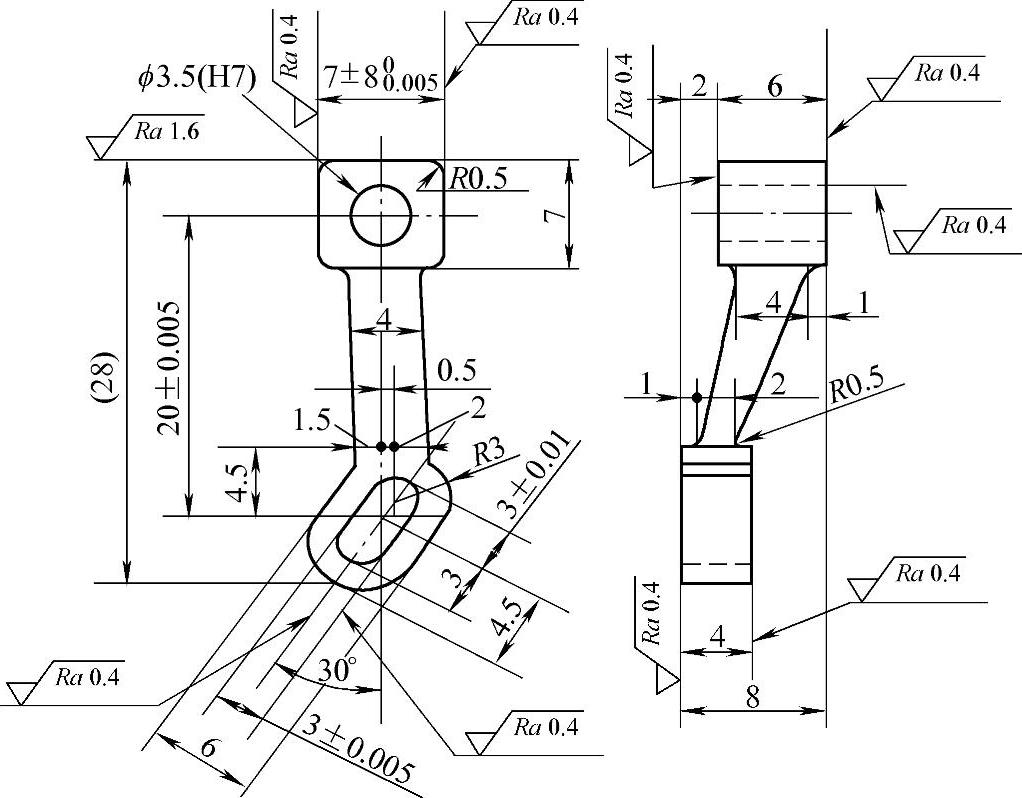

弹簧管零件如图3.7-16所示,其直径为2.00mm,壁厚为0.10mm,长度为60mm。现需在其长度方向上连续切割宽0.18mm,深1.6mm的槽。如果按照常规的装夹方式,在切割过程中,工件因变形而使加工无法进行,因此必须设计特殊的夹具才能进行加工。在加工此类零件时,设计如图3.7-16所示的工装,1、2、3保持体为辅助支撑,与工装4的长方孔为间隙配合,保持体可以在长方孔内自由滑动,夹具长度大于工件要求的长度,工件坯料长度大于夹具长度,以保证合格工件长度的完成。

图3.7-16 切割弹簧管的装夹示意图

加工弹簧管零件采取的工艺步骤如下:

1)切割夹具内长方孔后,将夹具竖立起装夹,切割滑槽。

2)切割保持体1、2、3(形状见侧视图)。

3)编制弹簧管切割程序,以A为起始点编制子程序一,以B为起始点编制子程序二。

4)装夹工件,保持体位置L1要大于切割距离。

5)设置偏移量,特别注意上述两个子程序偏移量大小相等,但方向相反,一边是左偏移,另一边为右偏移。

6)加工完这一段后,将电极丝按照加工步距移动X轴,向左移动保持体1,并将保持体2移动到距保持体2L1左右的距离,加工第二段,依次类推,完成最终加工。

7)换另一只坯料,重复加工。

3.7.3.3 齿轮的加工实例

渐开线齿轮分为内齿轮和外齿轮,齿轮程序编制一般采用先编制出其中一个齿形的子程序,然后用这个子程序进行旋转和复制,并在旋转和复制的过程中添加穿丝、剪丝、暂停点等工艺相关的信息设置即可。齿轮单一齿形的定义方式一般为三种:

1)标准齿轮。输入模数、压力角、齿数、变位系数,按照设计要求改变齿顶圆直径和齿根圆直径,输入渐开线和齿顶圆的过渡圆角,再输入渐开线和齿根圆的过渡圆角,生成一个齿形。

2)公法线长度。输入模数、压力角、齿数、跨几个齿的公法线长度,按照设计要求改变齿顶圆直径和齿根圆直径,输入渐开线和齿顶圆的过渡圆角,再输入渐开线和齿根圆的过渡圆角,生成一个齿形。

3)跨侧距。输入模数、压力角、齿数、测量销直径和跨几个齿时两个测量销的切线距离,按照设计要求改变齿顶圆直径和齿根圆直径,输入渐开线和齿顶圆的过渡圆角,再输入渐开线和齿根圆的过渡圆角,生成一个齿形。

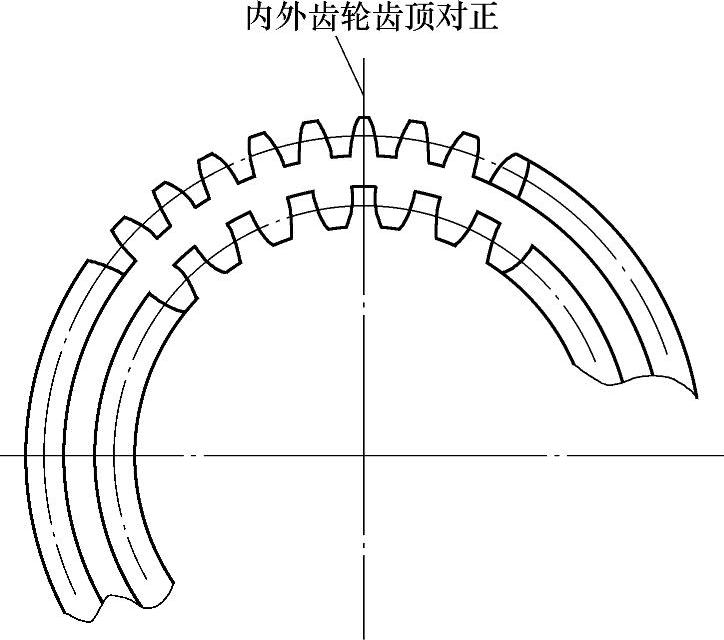

图3.7-17所示为一渐开线齿轮,需加工内外齿形,要求达到6级齿轮精度,表面粗糙度值Ra≤0.4μm。

其加工工艺步骤如下:

1)机加工毛坯,加工穿丝孔,由于存在外齿轮,而且外齿轮直径较大,切割外齿轮时,采用两个穿丝孔。

2)淬火使硬度为60~62HRC,磨削上下平面。

3)根据图样技术要求确定需进行多次切割,不同机床切割次数不同,这里假定按四遍切割进行程序编制。

① 内齿轮的切割方法。将所给定参数输入计算机,则自动计算出渐开线齿轮的一个齿形,将这个齿形作为一个子程序,假设子程序名称定义为Z1,然后编制轮廓子程序W1,最后编制加工用的主程序并输出NC代码,传递给机床的数控系统。穿丝点与剪丝点处于同一位置,为圆的中心,此点也是程序的起始点,如图3.7-18所示。

图3.7-17 内、外齿轮零件图

图3.7-18 内齿轮的切割

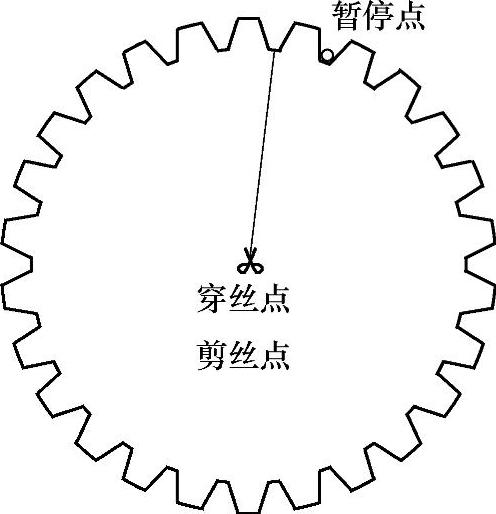

② 外齿轮的切割方法。外齿轮的多次切割根据齿轮顶圆直径大小确定穿丝孔个数及载体(载体指预先留出连接部分)齿数,一般齿轮较小的采用一个穿丝孔,留单边载体;当齿轮较大时需加工两个穿丝孔,对边设置载体,所留载体的个数及载体上的齿数,视具体情况决定。图3.7-19为较大齿轮(39个齿)的切割,需加工两个穿丝孔,每边留下三个齿作为载体。当切割完A→B(17齿)及另一边(16齿)后,使用连接片将已切割部分与基体粘接在一起,并在切割缝处插入金属片,然后完成对两边载体的多次切割,至此完成对大齿轮的无接痕加工。

齿轮的内外齿在切割时,内、外齿的程序起切点都设在圆心的位置,这样就能够保证它们多次切割的加工精度。

图3.7-19 外齿轮切割示意图

③ 斜齿轮的切割方法。在斜齿轮螺旋角不大的情况下可以近似用电火花线切割加工而成,其工艺方法与直齿轮加工相同,程序设计时参考上下异型锥度切割。

3.7.3.4 大批量、高精度、复杂形状零件的加工实例

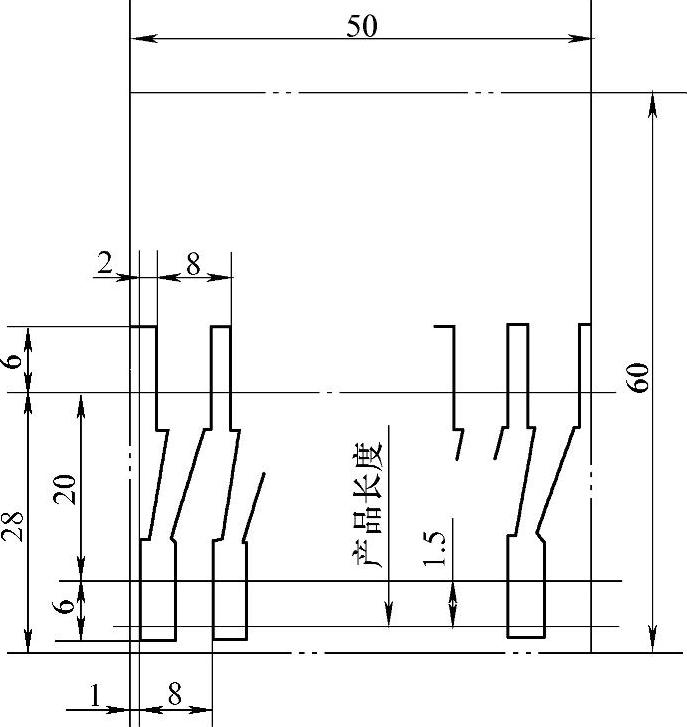

大批量高精度零件的加工最快捷的加工方式是采用机械加工的方式,但是对于某些形状复杂、材料硬度较高的零件,采用电火花线切割加工更具有优势。图3.7-20所示为精密办公机械上一种连接臂零件,该零件的尺寸精度和表面质量都要求较高,如图3.7-21所示,材料硬度为55HRC。如果采用机械加工其工艺路线是:备料→铣削加工→热处理→坐标磨削加工。由于磨削的面较多,还需要多种夹具和多次装夹,所以加工不仅占用机床种类多,且工艺路线长,加工成本很高,加工周期长。若采用低速走丝电火花线切割加工,仅一种机床就可以实现多个零件的成形加工,而且可以保证各项精度,重复性好。

图3.7-20 连接臂零件

图3.7-21 连接臂尺寸图

下面介绍用线切割一次加工48个这种零件的工艺方法。

1.加工准备

(1)下料 根据切割48个零件的尺寸要求及切割余量和装夹要求确定材料的长、宽、高外形尺寸为50mm×60mm×80mm。

(2)加工两个安装基准面 可以用切割加工方式,也可以用磨削的加工方式。

(3)加工预孔 由于材料硬度较高,可采用高速电火花小孔机加工预孔,加工完成的毛坯如图3.7-22所示。

2.第一道切割工序

先将材料正确地装夹在工作台上,使之能够切割如图3.7-23所示的轮廓,第一次装夹时一定要注意装夹的方向和切割面一致。由于零件孔的尺寸、轴间的距离以及外形尺寸精度都要求较高,所以在加工外轮廓时,应尽量采用较小放电参数,以减小材料的变形。在第一道切割工序中,按照零件厚度将材料分成8等分。如图3.7-24所示,只要使毛坯尺寸比零件长2~3mm,就会使废料不分散而形成一个整体件,避免造成与喷嘴干涉或断丝现象,也无需通过人工将其一个一个地取出。

图3.7-22 连接臂坯料

3.第二遍切割工序

将毛坯旋转90°按照图3.7-25的加工方向装夹。此时让废料的长度也和第一道切割工序一样,比零件的尺寸长2~3mm即可,在进行外轮廓加工时,废料也不会分离。在此加工面上,由于还有圆孔和长圆孔需要切割,因此加工顺序很重要。孔的精度,特别是长圆孔的位置精度要求都较高,如果先加工孔,再加工外轮廓时,要注意避免因工件的变形而引起孔的位置误差超差。通常的加工顺序是:先用较小放电参数加工外轮廓,使工件变形尽可能控制在较小的范围内,然后粗加工两种孔。为进一步提高加工进度,还应考虑尽量减少跳模及穿丝的次数和时间。最后确定的加工顺序是:粗加工外轮廓→去除废料→粗、精加工长圆孔和圆孔→精加工外轮廓。此种加工顺序可以在加工时逐渐释放材料的应力,减小由于内应力引起的变形。另外,要注意的是在加工圆孔和长圆孔时,要利用机床的自动接线和无屑加工方式,可以免去废料处理和接线的麻烦。本道工序加工完的形状如图3.7-26所示。

(https://www.xing528.com)

(https://www.xing528.com)

图3.7-23 第一道切割工序尺寸

图3.7-24 第一道切割工序完成后的形状

图3.7-25 第二道切割工序尺寸

图3.7-26 第二道切割工序完成后形状

4.第三道切割工序

将工件切断,至此整个48个工件全部加工结束,图3.7-27显示的是最后一道工序完成后的情况。

就上述线切割加工工序而言,外轮廓加工的废料是在前两道切割工序产生的,加工件毛坯的厚度为50~80mm,恰好在线切割加工的最高效率区域。

3.7.3.5 微细肋状窄小零件的加工实例

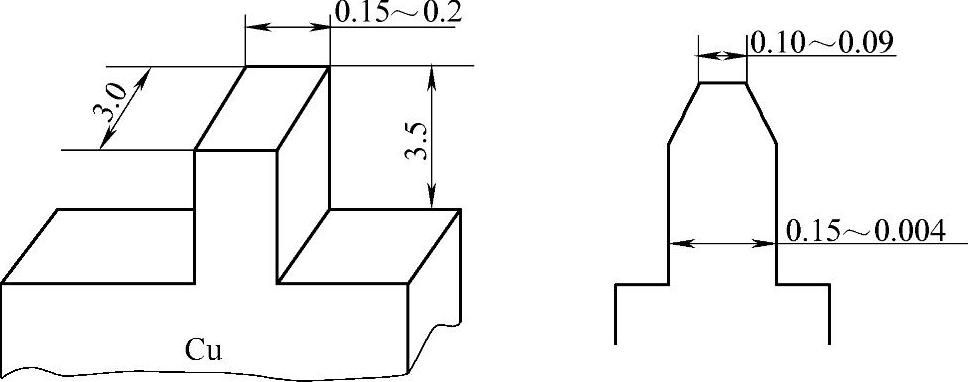

微细梳齿状铜电极属于典型的微细肋状窄小零件,其尺寸及精度如图3.7-28。精度要求:梳齿宽度为0.15±0.004mm,梳齿高度为3.50±0.004mm,零件的材料为纯铜。

图3.7-27 连接臂最后一道切割工序完成后形状

图3.7-28 微细梳齿铜电极尺寸

加工此类工件常遇到的问题是:经过几次精加工后,检测发现在该电极的尖端部位尺寸变小,并且有弯曲现象。如果一次切割发生0.2~0.3mm的变形量,即使再使用2次或更多次切割进行修正,也不会达到所要求的加工精度。产生这种现象的原因如下:如图3.7-29所示,当第一遍粗切割完成之后,工件的强度和刚性都变得很弱。此时再进行第二遍切割,电极丝从左侧开始切割,当切割到左上部时,由于局部受热作用,使得工件变形并向右侧弯曲。当继续切割直到工件右侧时,工件右侧的尖部就会被切掉一部分;而进行第三遍切割时,电极丝从右侧开始切割,此时将发生与第二遍切割时相反方向的弯曲变形,而将左侧尖部切掉一部分,这样就形成了上述的那些缺陷。

图3.7-29 切割方向示意图

为了解决切割后变形和尖端部位尺寸变小的问题,一般可采取下列几项措施:

1)将第一遍切割条件减弱,并将高压冲水改为低压冲水,这样可以避免加工薄板(厚度小于3mm)时由于高压冲水的冲击力而引起的工件颤抖。建议采用正常切割工序时的第二遍切割条件进行粗加工。

2)减小每一档之间的切割偏移量(去除量),增加切割次数,以此来减小由于热引起变形的影响。

3)提高第二遍及第二遍以后的伺服进给速度,以缩短在一个放电点停留的时间,进一步减小由于热引起的变形。

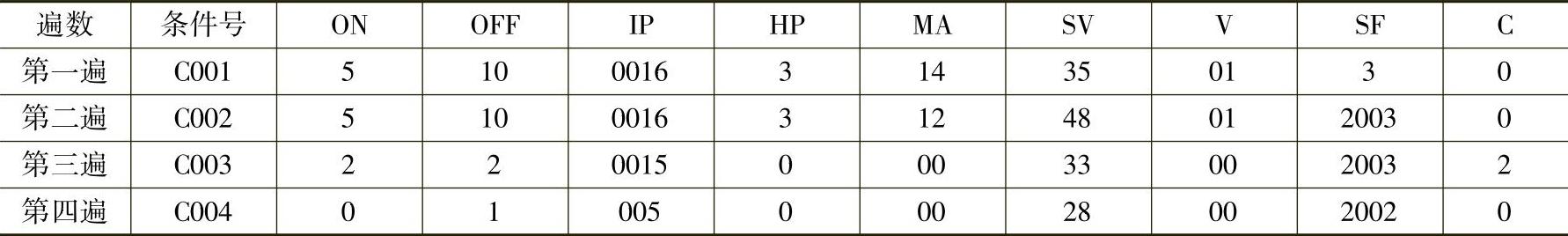

表3.7-20给出了采用四遍切割时加工条件数值。由于机床参数设置不同,参数对应的数值也有一些差异,本实例是依据日本沙迪克公司AQ360LX机床给出的参数。

表3.7-20 加工条件数值

3.7.3.6 变偏移量、变锥度工件的编程实例

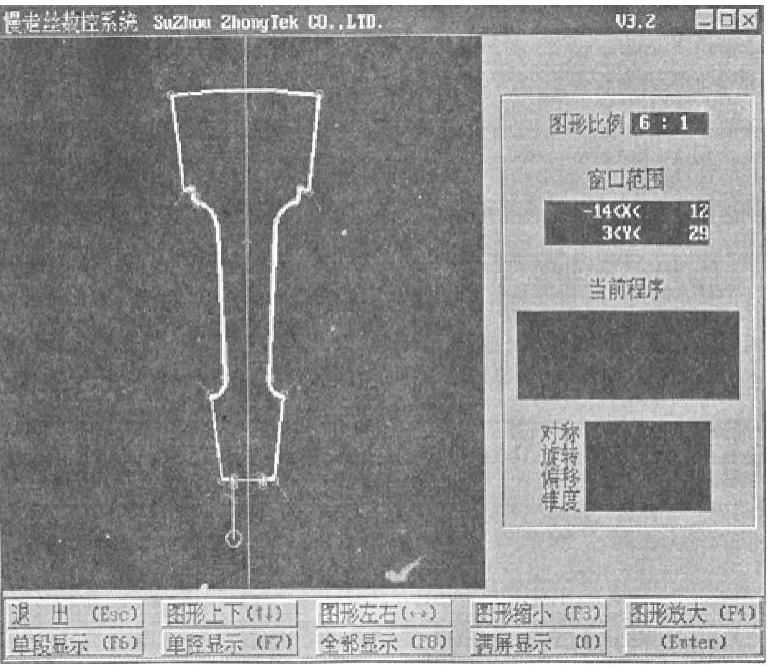

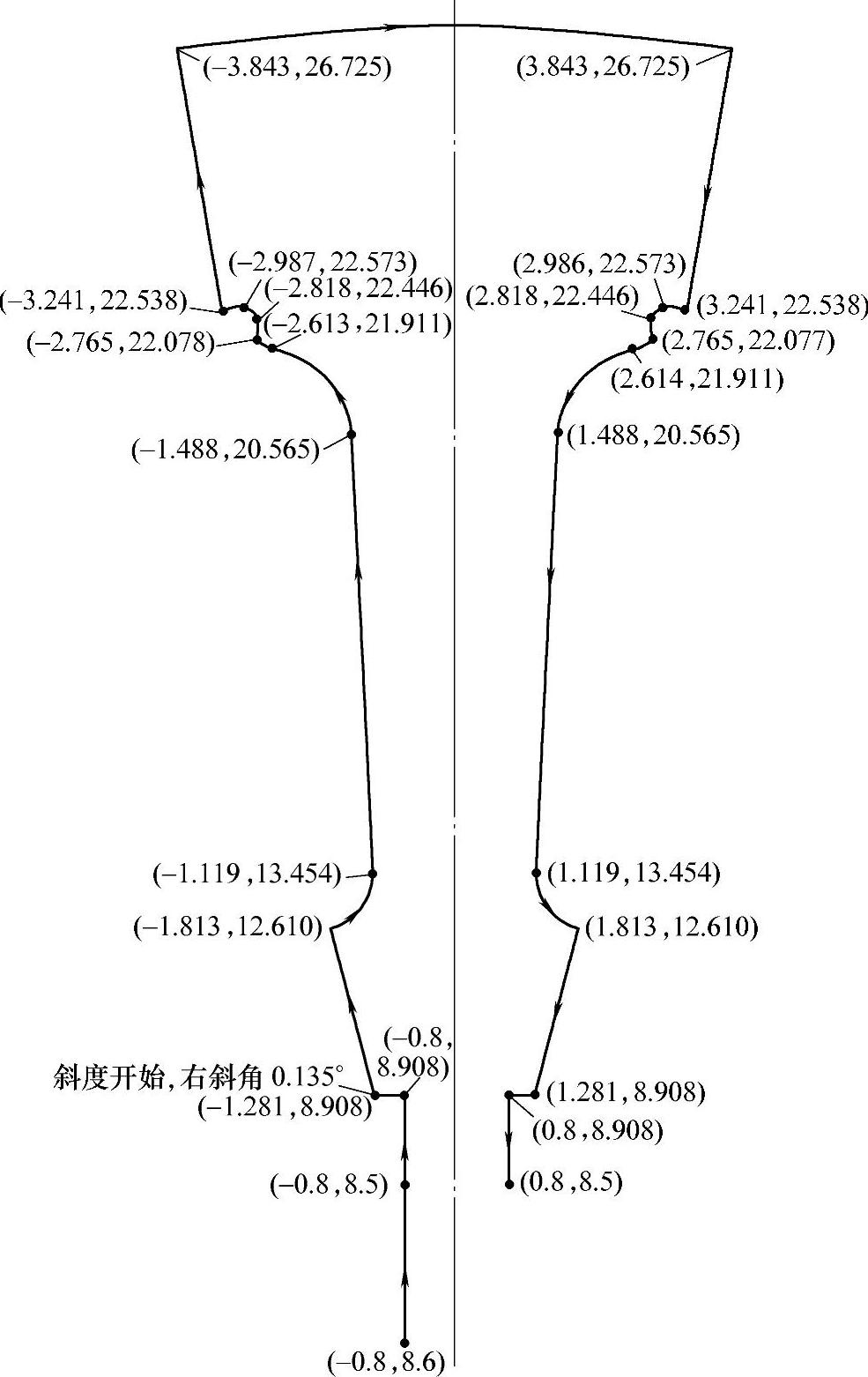

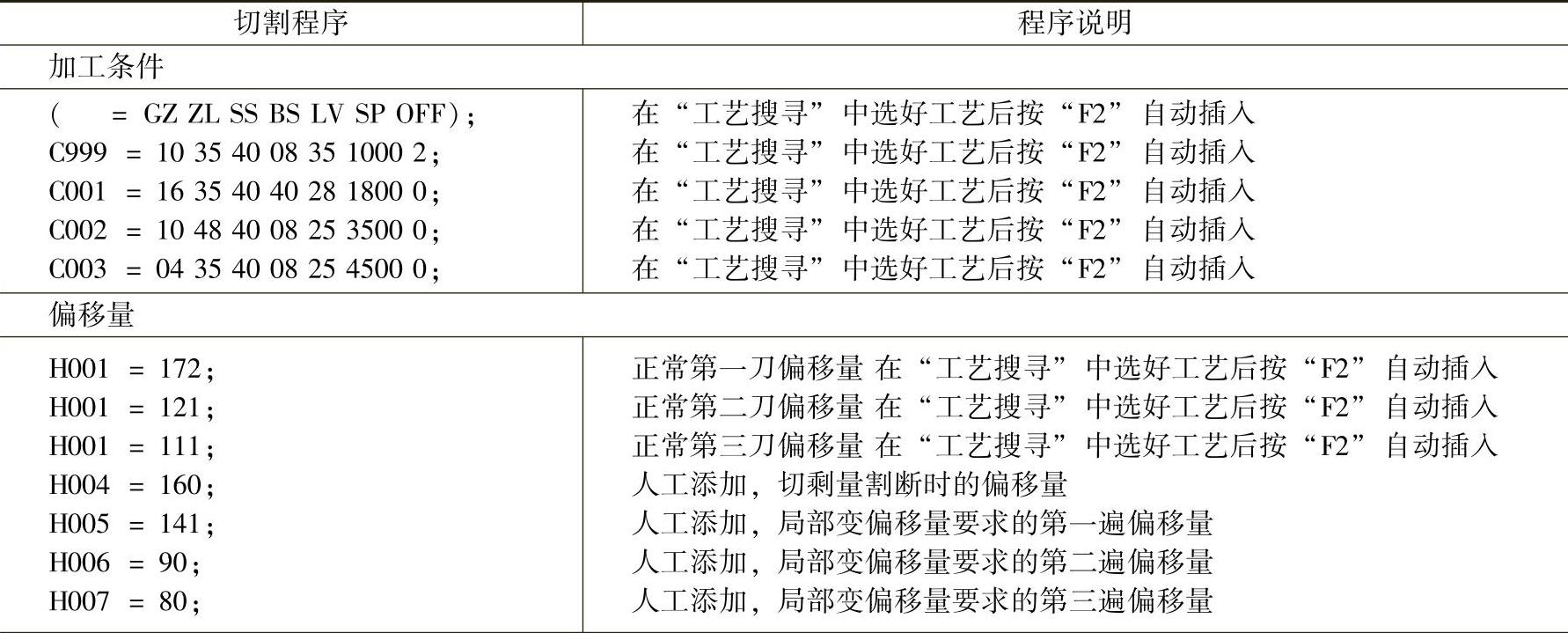

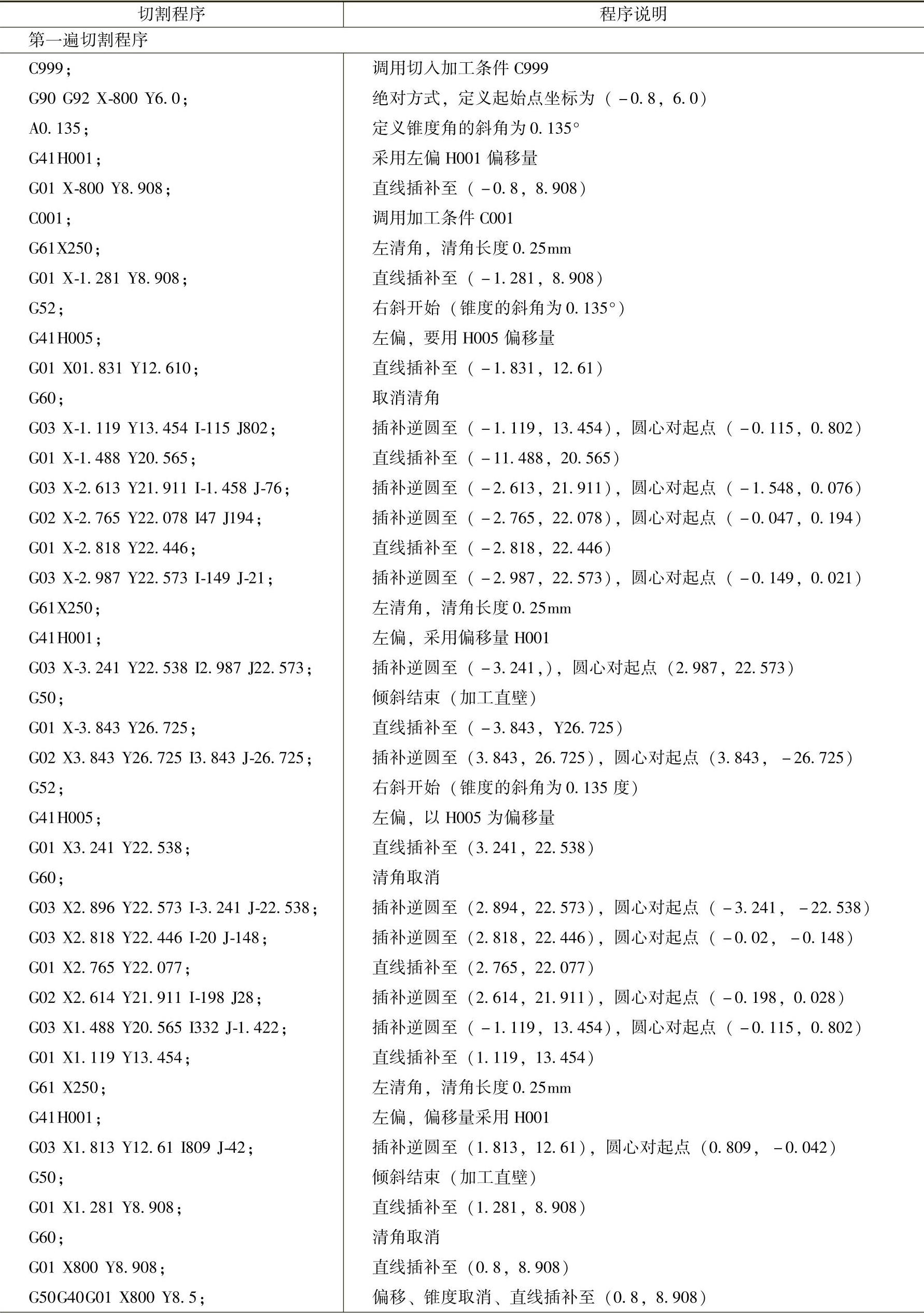

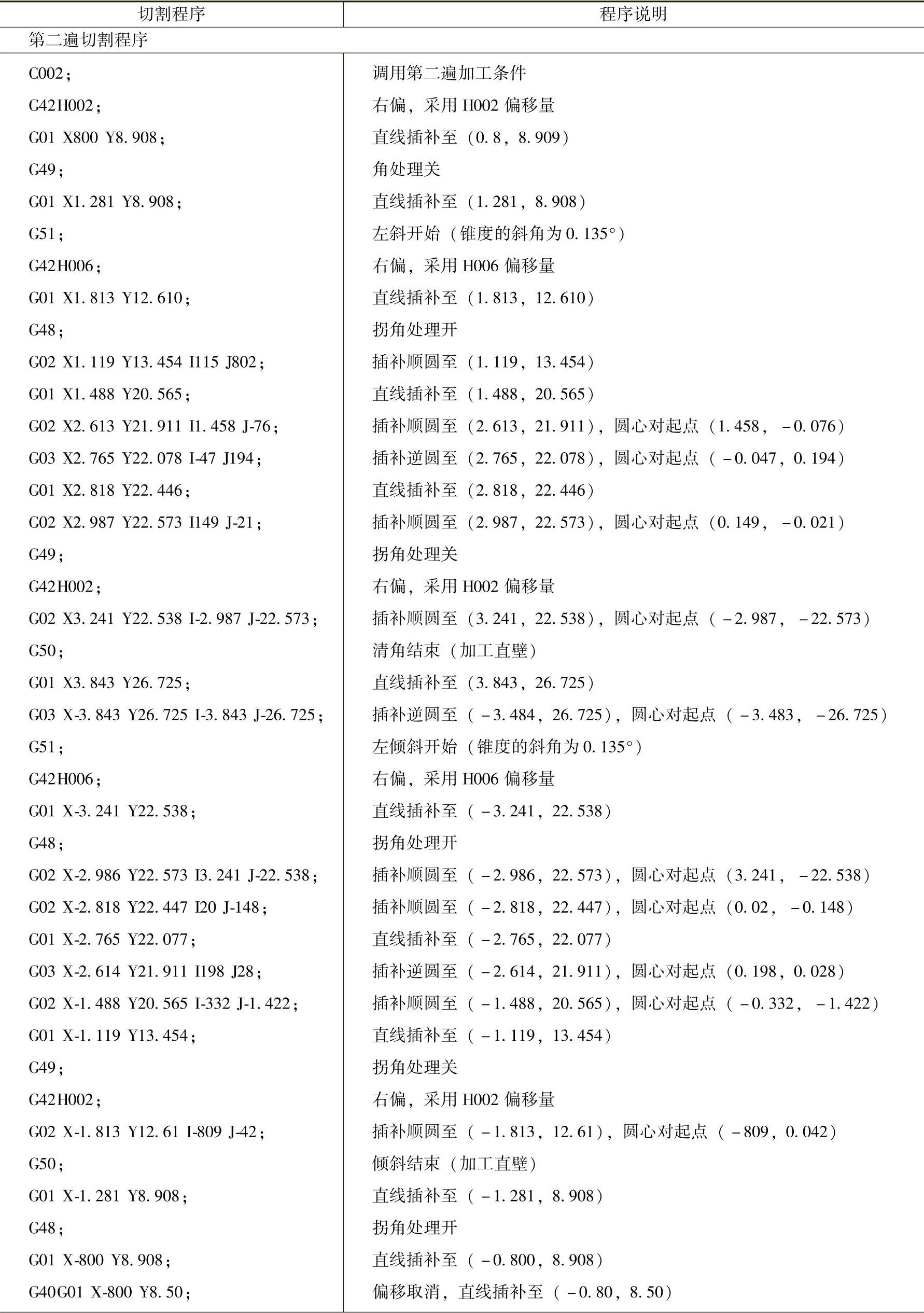

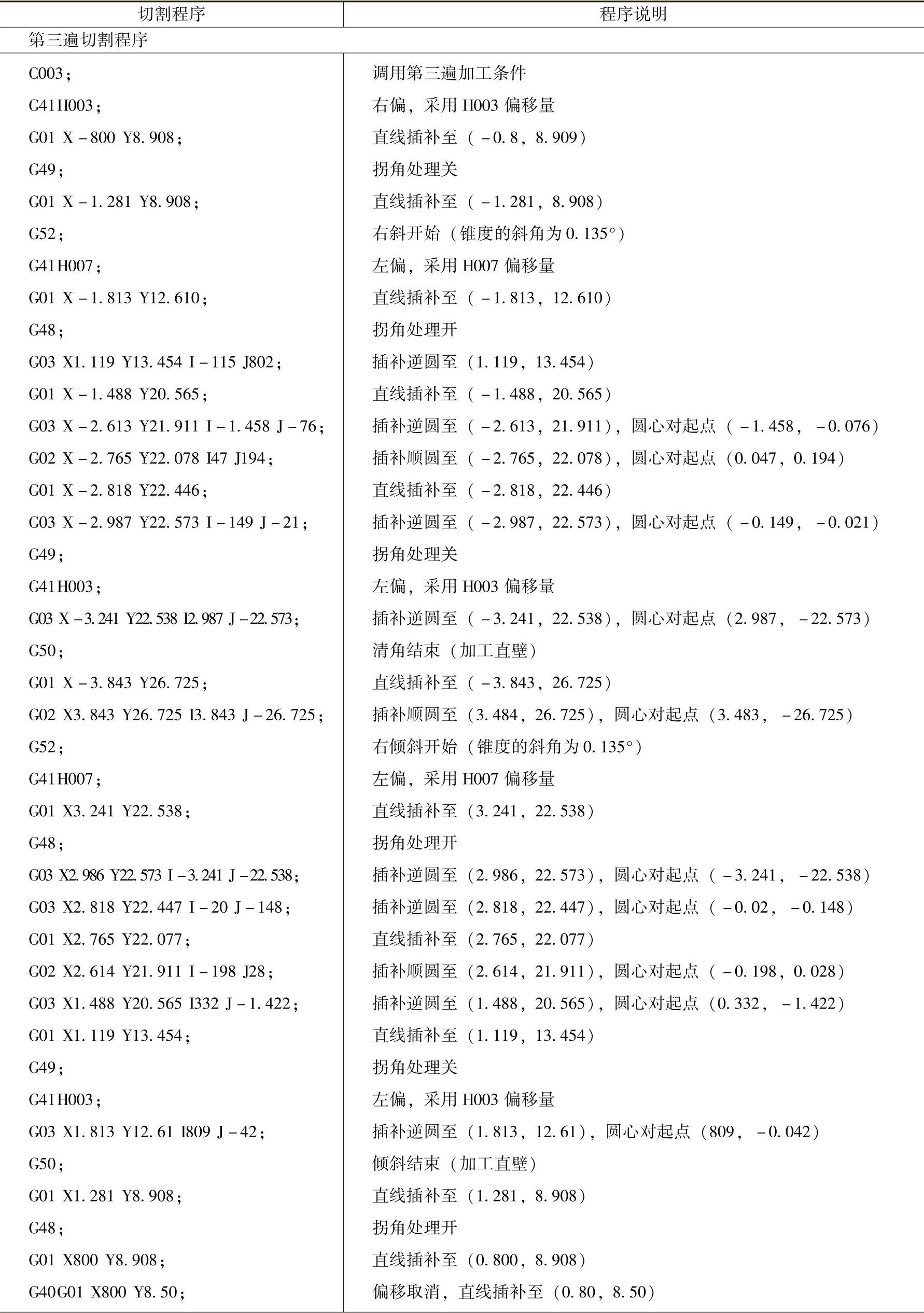

图3.7-30所示为采用DK7632机床切割加工的一个变偏移量、变锥度的工件界面,切割工件为凸模,材料为硬质合金,厚度为25mm,准备采用三遍切割。从图可以看出,工件的两个侧腰面需要变偏移量、变锥度切割,图3.7-31是第一遍切割程序的数据和图形。表3.7-21给出了具体切割该工件编制的程序。

图3.7-30 切割变偏移量、变锥度工件界面

图3.7-31 第一遍切割程序的数据和图形

表3.7-21 具体切割工件程序

(续)

(续)

(续)

(续)

3.7.3.7 无芯切割及跳模加工编程实例

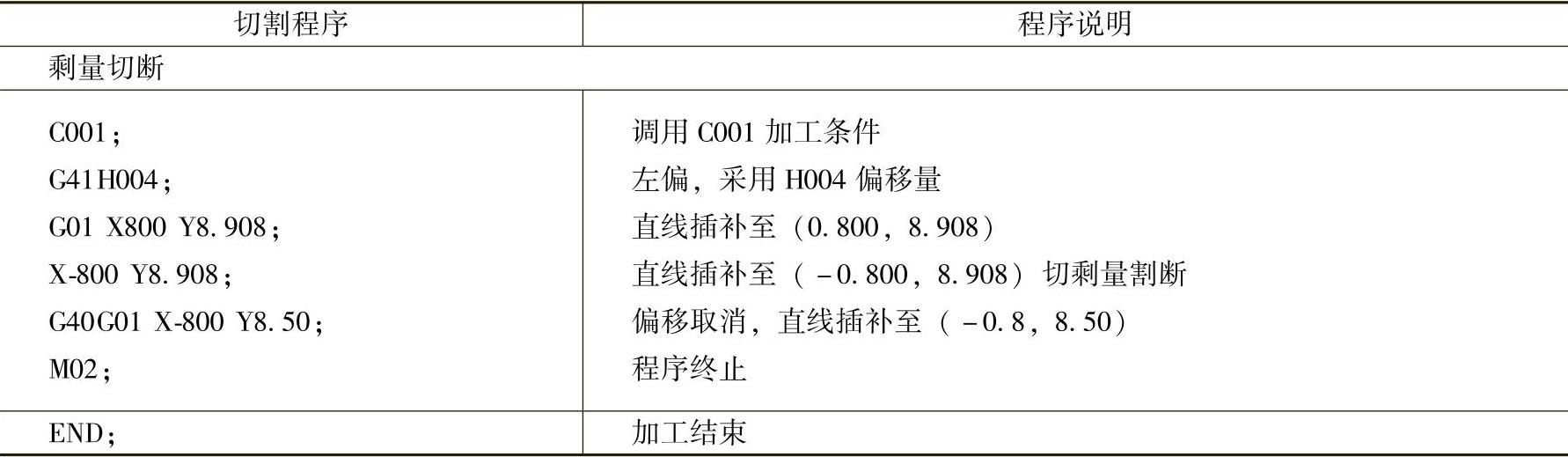

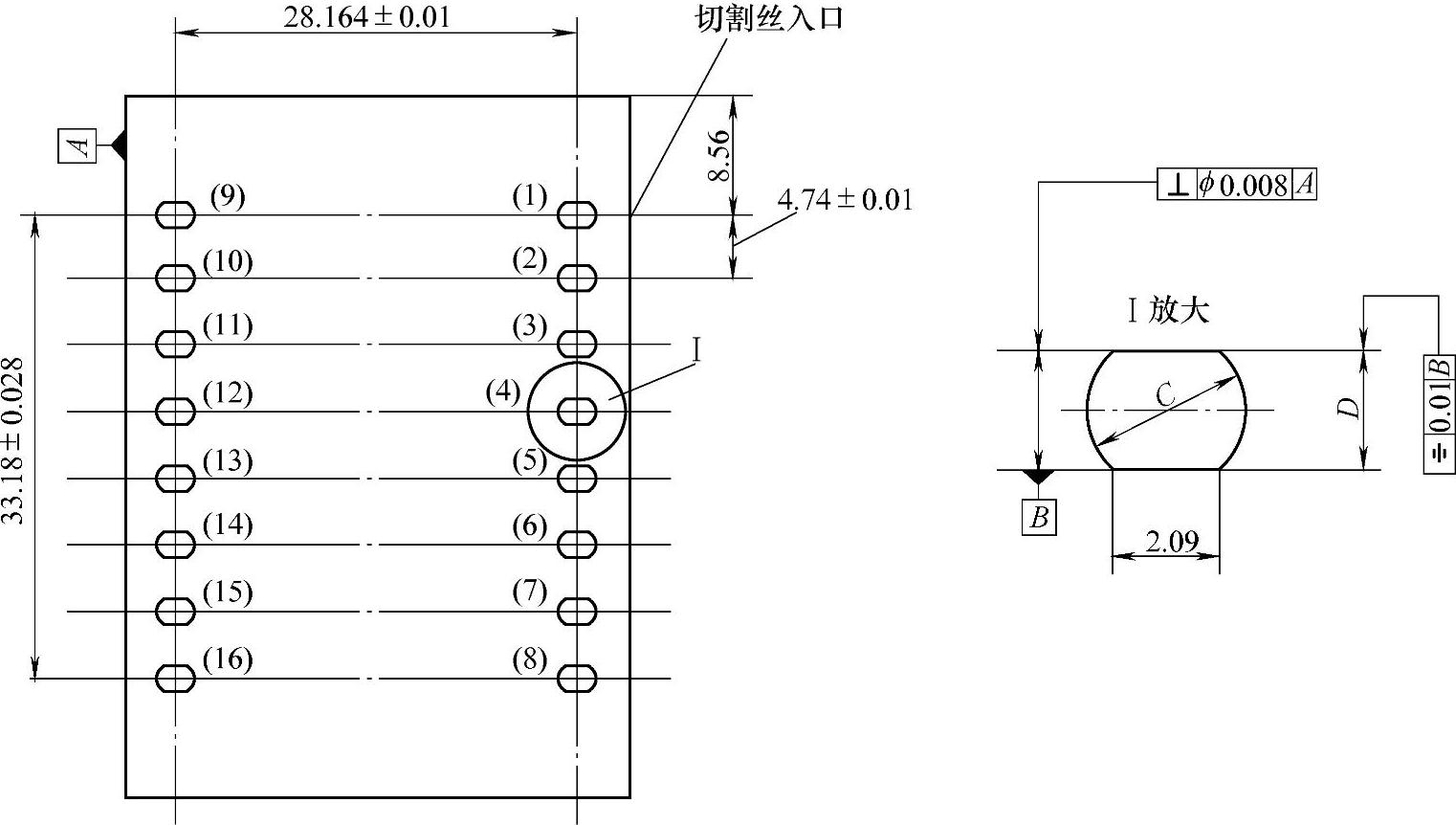

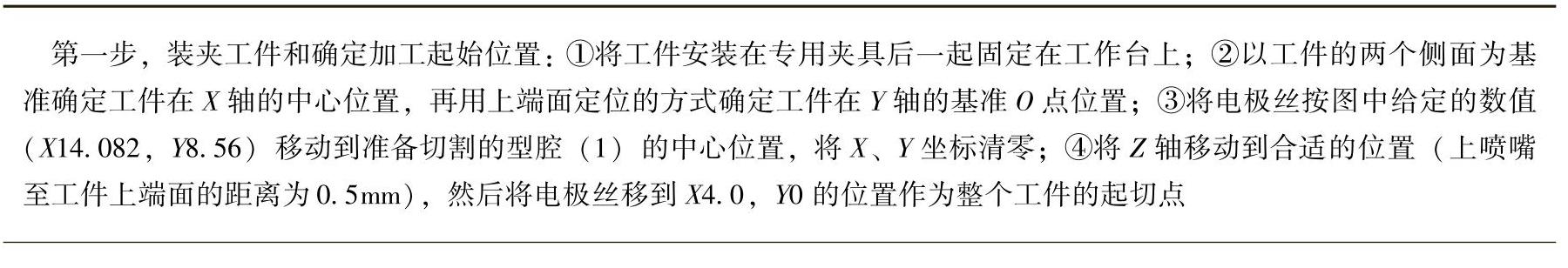

如前所述,在许多精密模具的加工中,经常会遇到小型腔的切割问题。在进行低速走丝电火花线切割加工时,由于料芯较细小,极易掉到下喷嘴中,无法拾取,并且在切割时料芯易变形,造成短路,为后续的修整切割造成很大困难。所以,低速走丝电火花线切割专门为加工这类工件设计了无芯切割方式。图3.7-32所示为采用低速走丝电火花线切割加工的电影胶片上模板结构图,其工件材料为40Cr,工件厚度为10.30mm,其中,C=ϕ2.7920-0.006,D=1.8540-0.006,表面粗糙度值Ra为0.4μm,两孔间距为4.74±0.01mm,8孔累积间距为33.18±0.028mm,可见工件中需要切割的小型腔孔不仅尺寸精度要求高,且位置精度要求也很高,因此采用无芯切割与跳模加工的方法,每个小型腔孔切割5遍。表3.7-22介绍了采用日本沙迪克公司AQ360LX机床加工该零件的加工工艺步骤及编制的切割程序。

图3.7-32 电影胶片上模板结构图

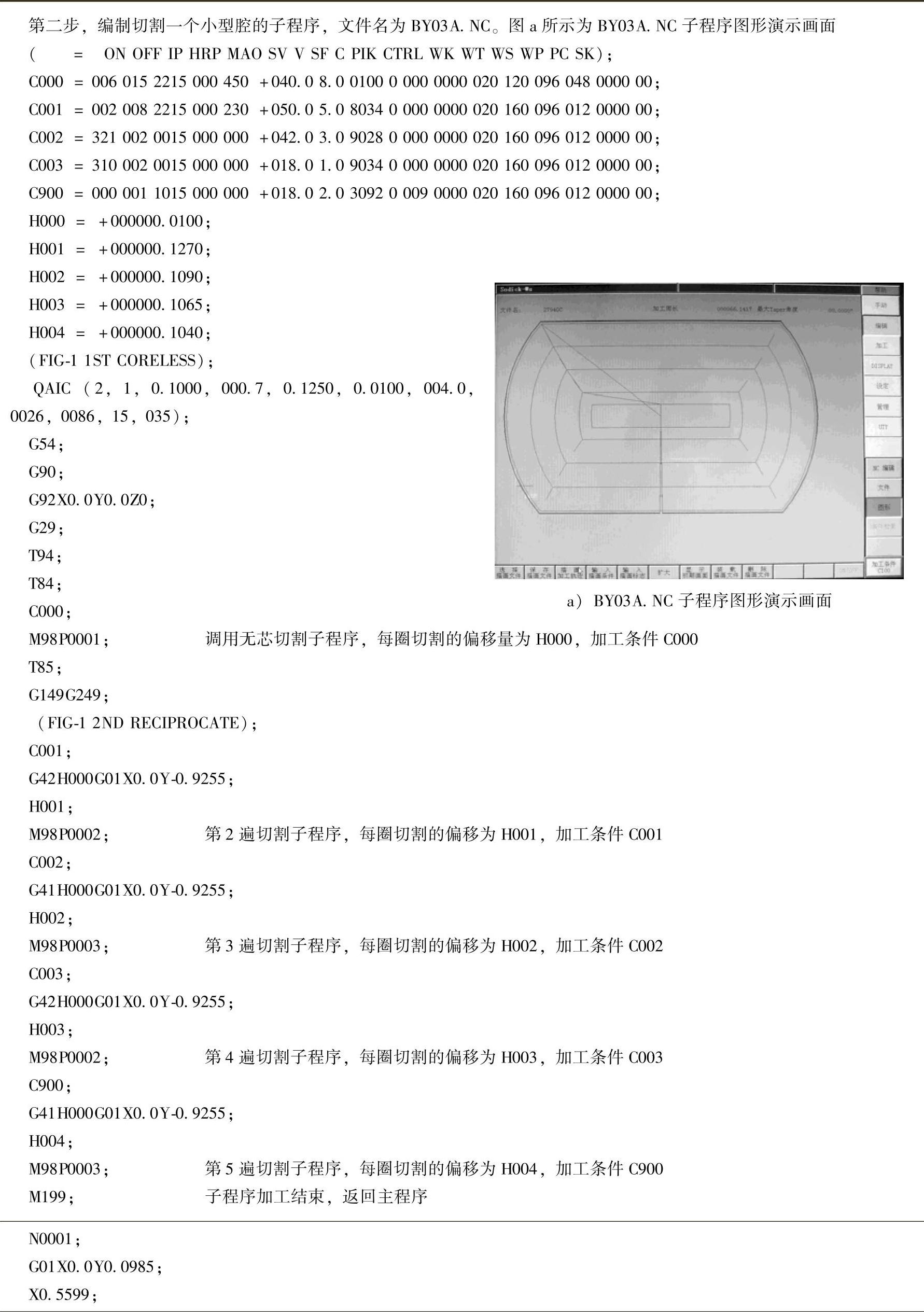

表3.7-22 加工工艺步骤及切割程序

(续)

(续)

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。