该系列试验中采用的下试样分别为未涂层YG6硬质合金以及在该硬质合金基体上沉积的MCD薄膜、BDD薄膜、NCD薄膜、BD-UCD薄膜和BD-UMNCCD薄膜,配副材料分别为直径为6 mm的低碳钢球、高碳钢球、不锈钢球、铝球和铜球。该摩擦试验采用的试验参数为:法向载荷Fnf=3.0 N,旋转半径rf=4.0 mm,转速ωf=600 r/min,试验时间tf=60 min,据此计算可以得到对磨球和下试样之间相对运动的线速度约为0.25 m/s,整个试验过程的摩擦路径总长度为900 m。

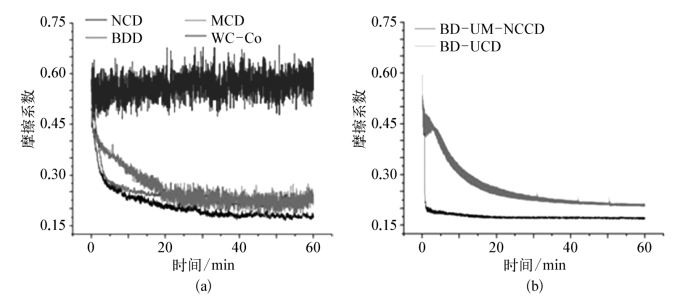

如图3-24所示为六种不同的下试样与低碳钢球对磨的整个试验过程中摩擦系数的变化曲线,其中五种不同的金刚石薄膜的摩擦系数变化曲线表现出基本一致的变化趋势,都可以区分为三个典型阶段。

图3-24 五种不同类型的金刚石薄膜及未涂层硬质合金与低碳钢球对磨的摩擦系数变化曲线

(a)NCD、BDD、MCD、WC-Co与低碳钢球对磨;(b)BD-UM-NCCD、BD-UCD与低碳钢球对磨

(1)初始阶段。

不同金刚石薄膜均呈现出较高的摩擦系数,这主要是因为制备的金刚石薄膜表面具有微米级或纳米级的凹凸不平的金刚石晶粒,金刚石薄膜与对磨球的接触表面上的微凸体之间会存在机械锁合效应,同时金刚石晶粒的突出部分会在硬度较低的对磨球表面上产生明显的犁削效应。

(2)摩擦系数逐渐下降的“磨合”阶段。

在该阶段中,硬度较高的金刚石颗粒通过犁削效应导致对磨球表面产生犁沟、撕裂或者磨屑碎片(两体磨粒磨损),同时硬度较低的对磨球材料通过剪切作用也会导致金刚石晶粒逐渐断裂或者碎裂,形成较小的金刚石晶粒碎片。这些碎片可能会在摩擦试验过程中被排出对磨表面,但是也有可能被夹在摩擦界面上形成新的磨粒,这些磨粒同样具有对硬度较低的对磨球材料的犁削效应(三体磨粒磨损)。随着试验过程的持续进行,对磨球表面材料经过大量磨损之后会形成足量的磨屑,磨屑向金刚石薄膜表面转移并黏附在其晶界区域形成转移膜,金刚石晶粒的破碎、金刚石薄膜表面逐渐趋于平整以及转移膜的形成均有可能导致金刚石薄膜与对磨球对磨的摩擦系数逐渐下降。经过一段时间的“磨合”阶段之后即可进入摩擦系数变化的第三阶段。

(3)稳定阶段。(https://www.xing528.com)

经过磨合阶段的持续作用,金刚石薄膜与对磨球表面之间的相互作用趋于稳定,形成了一个相对比较稳定的新生摩擦界面,于是五种金刚石薄膜与低碳钢对磨球对磨的摩擦系数也进入了一个动态平衡的稳定阶段[106]。

相对于金刚石薄膜而言,硬质合金样品的摩擦系数变化曲线中不存在初始的高峰值和摩擦系数明显下降的“磨合”阶段,这主要是因为本试验中所采用的硬质合金样品表面已经经过了抛光处理,具有良好的表面光洁度。然而,硬质合金样品和低碳钢球对磨的摩擦系数数值(约0.565)远大于金刚石薄膜与低碳钢球对磨的稳态摩擦系数数值(稳定摩擦阶段内摩擦系数的平均值μs)。

由图3-24(a)中亦可明显看出,BDD和NCD薄膜的磨合阶段明显短于MCD薄膜,这是由于这两种薄膜具有较小的金刚石晶粒尺寸和表面粗糙度值,另外还具有较低的表面硬度,因此金刚石晶粒破碎和表面平整所需要的时间明显缩短。此外,BDD薄膜的稳态摩擦系数μs数值(约0.227)却与MCD薄膜的μs值(约0.225)基本一致,而NCD薄膜的μs值则有明显的下降(约0.182),这可以归因于纳米级金刚石颗粒与微米级金刚石颗粒对于摩擦过程的不同影响,纳米级晶粒更有利于降低摩擦。此外还因为NCD薄膜中存在比较多的石墨及无定形碳成分,这些成分对于摩擦界面会起到润滑作用。如图3-24(b)所示,由于在摩擦试验过程中,对于摩擦过程及摩擦系数起主要作用的仅仅是其表面层,BD-UCD薄膜的表面层为MCD薄膜层,因此BD-UCD薄膜的摩擦系数变化趋势与MCD薄膜基本一致,其μs值约为0.222。而BD-UM-NCCD薄膜的表面则是一层晶粒度达到纳米级别的NCD薄膜层,因此它呈现出与NCD薄膜类似的摩擦系数变化趋势,其μs值仅为0.173。

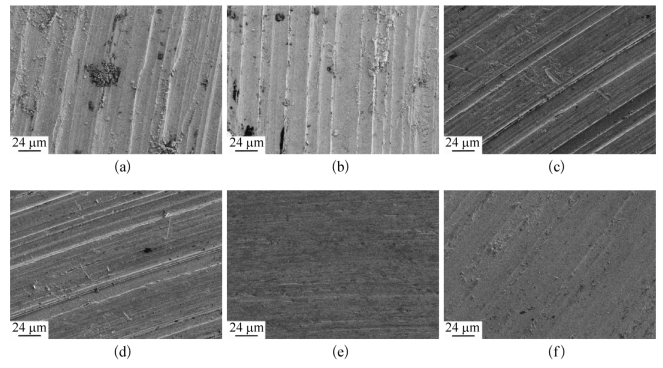

摩擦试验第一及第二阶段中的犁削效应会在对磨球表面产生犁沟,样品的表面形貌、晶粒尺寸及材料特性等均会给对磨球表面的犁削形貌造成影响。如图3-25(a)所示,与硬质合金材料对磨的对磨球表面的犁沟非常明显,虽然硬质合金样品具有很好的表面光洁度,但是在摩擦试验过程中硬质合金材料中较软的黏结相钴很容易磨损,而剩余的碳化钨颗粒就会凸出来,同样给对磨球表面带来显著的犁削磨损。MCD、BDD和BD-UCD薄膜表面的金刚石晶粒尺寸均为微米级,虽然BDD薄膜中的金刚石晶粒有所细化,硬度也有所降低,但是三者对于对磨球表面的犁削效应却没有明显差别,如图3-25(b)~(d)所示,与微米晶粒度的金刚石薄膜对磨的对磨球表面均存在较深、较宽的比较明显的犁沟。NCD及BDUM-NCCD薄膜表面的金刚石晶粒均细化到了纳米尺度,其表面粗糙度也得到了明显降低,因此相对于微米晶粒度的金刚石薄膜,这两类薄膜在低碳钢球表面产生的犁削效应得到了明显降低,如图3-25(e)和(f)所示,与这两类薄膜对磨的对磨球表面仅存在非常细窄、深度很浅的不明显的犁沟。

图3-25 低碳钢对磨球的表面犁削形貌

(a)WC-Co;(b)MCD;(c)BDD;(d)BD-UCD;(e)NCD;(f)BD-UM-NCCD

其他金属材料(低碳钢、高碳钢、不锈钢、铝、铜)与金刚石薄膜对磨的摩擦学特性以及摩擦曲线的变化趋势各有不同,本研究中仅就其稳定(或亚稳定)阶段的摩擦系数进行对比研究。如图3-26所示为六种样品分别与模具绞线紧压或拉拔生产中常用的五种金属材料对磨的稳态摩擦系数数值。其中低碳钢与高碳钢的主要组分均为碳元素和铁元素,不锈钢的主要组分为碳、铁、锰、铬、镍等,硬质合金或金刚石薄膜与这三类铁基材料对磨的摩擦系数比较接近,其中与高碳钢及不锈钢对磨的摩擦系数略小于与低碳钢对磨的摩擦系数,而六种样品与铝球及铜球对磨的摩擦系数则显著高于低碳钢,这主要是受到对磨球材料的硬度影响(高碳钢及不锈钢的硬度高于低碳钢,铝和铜的硬度一般低于低碳钢),其中铜材料和铝材料的硬度很低,并且具有较强的黏着性能,因此与六种样品对磨的摩擦系数均有明显提升。整体来看,金刚石薄膜与五种金属材料对磨的摩擦系数均明显小于硬质合金材料,这进一步证明了金刚石材料良好的摩擦性能,就五种不同类型的金刚石薄膜而言,由于表面晶粒的细化、表面粗糙度的降低、薄膜中石墨成分的增加或者具有润滑作用的界面转移物质层的形成,表面晶粒为纳米级的金刚石薄膜(NCD以及BD-UM-NCCD薄膜)在与五种金属材料对磨时的稳态摩擦系数相对于表面晶粒为微米级的金刚石薄膜(MCD、BDD以及BD-UCD薄膜)均有所减小。

图3-26 未涂层硬质合金及五种不同金刚石薄膜和常用金属对磨球对磨的稳态摩擦系数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。