上述研究中对比了MCD、BDMCD、NCD、BDNCD和BDMC-NCCD五种典型金刚石薄膜在水基润滑条件下的摩擦磨损特性,此外前文开发的BD-UM-NCCD(或称为BDMC-MC-NCCD)也具有类似BDMC-NCCD的摩擦磨损特性。此外,在铝丝拉拔过程中,模具内孔表面沉积的金刚石薄膜必须经过抛光才能达到铝丝拉拔生产的要求,因此在本节中以BDMC-MC-NCCD薄膜作为研究对象,深入讨论了薄膜表面抛光对其水基润滑条件下摩擦磨损性能的影响规律。

本节研究中选择了四种样品作为盘试样,分别是未抛光的BDMC-MCNCCD薄膜(表面粗糙度Ra值大于120 nm)、部分抛光的BDMC-MC-NCCD薄膜(Ra值分别为120 nm、80 nm左右)、完全抛光并且可以达到铝丝拉拔要求的表面光洁度的BDMC-MC-NCCD薄膜(Ra值小于40 nm)以及Ra值同样小于40 nm的未涂层硬质合金。球试样则包括6201铝合金球和MCD涂层硬质合金球,其中前者用于研究金刚石薄膜在水基润滑下的摩擦系数等特性,后者则用于研究金刚石薄膜的磨损率。润滑条件包括采用上文所述的特制水基乳化液原液(OF01)所配制的水基乳化液(W=60%,70%,80%,90%,95%)润滑、采用用于铜丝拉拔的商用水基乳化液原液(OF02)所配制的水基乳化液润滑、油润滑(用于铝合金拉拔的商用润滑油)、水润滑和干摩擦。法向载荷Fn确定为12 N,球盘之间相对往复运动的频率为50 Hz,往复运动的行程约为9 mm,因此相对滑动速度v大约为0.9 m/s。

采用OF01配制的W=50%的水基乳化液与完全抛光的硬质合金和BDMCMC-NCCD薄膜的接触角分别为49.7°±1.1°和9.4°±0.7°,说明金刚石薄膜具有更好的润湿性。此外,乳化液中的水体积分数W和表面粗糙度Ra值对于接触角的影响如图3-62所示。首先,在不同水体积分数情况下,具有类似表面粗糙度的BDMC-MC-NCCD薄膜的接触角都要明显小于硬质合金(WC-Co)样品,随着水体积分数的提高,由于乳化液中油性成分的减少,两种样品的接触角都会逐渐增大,尤其是当水体积分数提高到100%时,接触角迅速增大。采用机械抛光获得的较低的表面粗糙度有助于减小接触角。He等人的研究指出,MPCVD金刚石薄膜与水或二碘甲烷的接触角会随表面粗糙度降低而增加,但是该研究中不同的表面粗糙度是通过控制具有相同晶粒尺寸的金刚石晶粒密度而获得的,在这种情况下,较低的表面粗糙度意味着较少的缺陷和较高的金刚石晶粒密度,因此会具有较低的表面能和较大的接触角[117]。但是在本书研究中,不同的表面粗糙度是通过机械抛光不同时间获得的,机械抛光会导致薄膜表面温度升高,因此在大气环境中薄膜表面会发生轻微氧化。金刚石薄膜表面在抛光前后的氧原子含量分别为3.1%和4.9%(XPS检测结果),氧化金刚石表面一般具有较小的接触角,因此在本书研究中,接触角会随表面粗糙度降低而减小。

图3-62 (a)不同水含量的乳化液与未涂层和BDMC-MC-NCCD涂层WC-Co样品(Ra<40 nm)的接触角;(b)BDMC-MC-NCCD涂层WC-Co样品表面粗糙度对其接触角的影响

完全抛光的BDMC-MC-NCCD薄膜在不同润滑条件下与铝合金球对磨的摩擦系数随时间变化曲线如图3-63(a)所示,在所有情况下摩擦系数在150 min的试验实践中均保持相对稳定,不存在未抛光金刚石薄膜摩擦磨损试验中通常存在的初始峰值和磨合阶段,这是因为抛光金刚石薄膜与铝合金球对磨表面从试验开始时就处于相对稳定的状态。润滑条件对于薄膜摩擦系数的影响显而易见,干摩擦条件下表现出最高的摩擦系数,而油润滑可以最大限度地降低摩擦系数。与纯水润滑相比,水基乳化液中油性成分的存在可以显著降低润滑液在金刚石薄膜表面的接触角,更有利于润滑膜的形成,因此摩擦系数也会有明显下降,并且本书研究中特制的水基乳化液OF01相比于OF02具有更好的润滑作用。在相同的水基润滑下(OF01,W=80%),不同表面粗糙度的BDMC-MC-NCCD薄膜以及用作对比的硬质合金样品(Ra<40 nm)摩擦系数随时间变化曲线如图3-63(b)所示,当金刚石薄膜表面粗糙度Ra值提高到120 nm及以上时,摩擦系数初始峰值和磨合阶段出现,并且摩擦系数会随表面粗糙度提高而上升,但始终低于对比硬质合金样品的摩擦系数,进一步证明了金刚石薄膜相比于硬质合金材料在水基润滑条件下具有更优异的减摩性能。

图3-63 不同条件下BDMC-NCCD薄膜与铝合金球对磨的摩擦系数

(a)完全抛光的BDMC-MC-NCCD薄膜在不同润滑条件下与铝合金球对磨的摩擦系数变化曲线;(b)不同表面粗糙度的BDMC-MC-NCCD薄膜及Ra<40 nm的硬质合金样品在水基润滑条件(OF01,W=80%)下与铝合金对磨的摩擦系数变化曲线

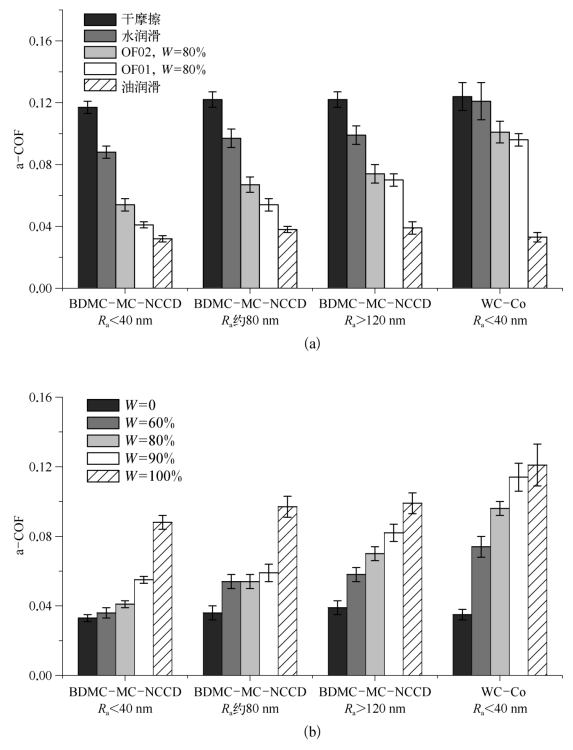

为了直观地研究不同情况下摩擦系数的对比规律,将所有曲线中摩擦系数基本稳定阶段(30~150 min)所采集到的摩擦系数数值求平均得到相对稳定阶段平均摩擦系数a-COF,相应结果如图3-64所示。润滑条件对于所有样品摩擦系数的影响规律基本一致。在干摩擦和油润滑条件下,相比于硬质合金,金刚石薄膜的减摩作用有限,尤其是在油润滑条件下,硬质合金样品的摩擦系数甚至低于未抛光的金刚石薄膜。但是在水润滑或水基润滑条件下,不同表面粗糙度的金刚石薄膜的摩擦系数均低于硬质合金。如图3-64所示,当W=0时,即采用OF01原液作为润滑液时,不同样品的a-COF值均低于0.04,接近于油润滑条件下的数值。对于同种原液,水含量的增加不利于润滑,因此摩擦系数会随水含量增加而上升。在相同的润滑条件下,完全抛光的BDMC-MC-NCCD薄膜的摩擦系数始终低于未抛光或部分抛光的金刚石薄膜。

图3-64 不同样品在(a)不同润滑条件下以及(b)不同水含量的OF01水基乳化液润滑条件下在相对稳定阶段的平均摩擦系数a-COF

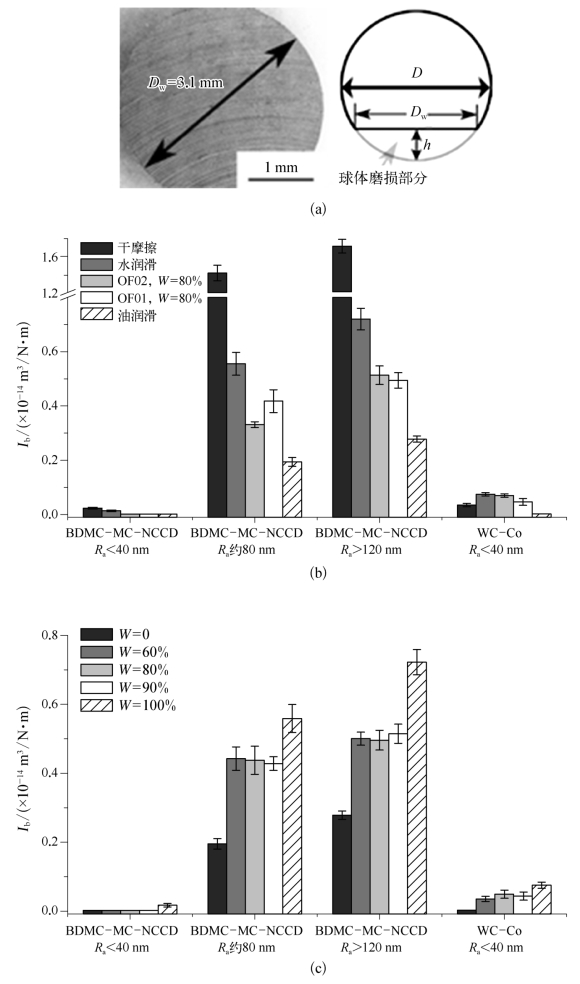

根据图3-65(a)计算球冠磨损区域的体积可以计算得出铝合金球的磨损率,结果如图3-65(b)和(c)所示。完全抛光薄膜的磨损率极小,尤其是在水基润滑和油润滑条件下,当试验长度达到16 200 m时对磨球仍然没有明显磨损,这是因为此时摩擦系数很低。对同种样品,对磨球磨损率与摩擦系数存在正相关,因此干摩擦条件下磨损率最高,其次为水润滑,再次为水基润滑,而油润滑条件下磨损率最低。此外,对磨球磨损率还会随薄膜表面粗糙度提高而增大。

与硬质合金样品在水基润滑条件下对磨的铝合金球仍然存在可见磨损,这是因为该条件下的摩擦系数甚至高于未抛光金刚石薄膜的摩擦系数。但是摩擦系数之间的差异不能够解释与硬质合金对磨的铝合金球磨损率小于与未抛光和部分抛光金刚石薄膜对磨的铝合金球磨损率的原因,这是因为薄膜表面凸出的金刚石晶粒(虽然是纳米晶粒)会在较软的铝合金球表面导致较高的局部压力,引起对磨球材料的去除、犁削以及对磨表面的氧化,如图3-66所示。需要注意的是,铝合金材料的表面氧化也会影响铝合金线拉拔过程中产品的表面质量和光泽度。润滑条件对铝合金球表面氧化的影响如图3-66(b)所示,在油润滑条件下,铝合金球表面氧化程度很低,因为油润滑膜可以很好地隔离空气和对磨表面,并且润滑油中也不存在氧化性成分。虽然水润滑有利于散热降温,但是铝合金球表面氧化程度接近甚至要高于干摩擦条件下,这是因为工业用水中存在更多的氧化性成分。用于铜丝拉拔的商用水基乳化液中存在抑制铜丝氧化的成分,但是对铝合金的作用有限,而本书中特制的OF01乳化液原液中含有专门针对铝合金的防锈抗氧化成分,因此可以有效抑制对磨球表面的氧化。在OF01或OF02水基润滑条件下与硬质合金对磨的铝合金球表面的氧化程度要高于与金刚石薄膜对磨的情况,这是因为摩擦系数较高,局部温度也较高,因此会促进氧化。(https://www.xing528.com)

采用OF01水基乳化液原液,水体积分数对于铝合金球磨损率的影响规律如图3-65(c)所示。当水体积分数从60%提高到90%时,铝合金球磨损率变化不大。整体来看,乳化液润滑下铝合金球磨损率要低于纯水润滑,而100%原液润滑情况下铝合金球的磨损率接近于油润滑。在这些情况下,金刚石薄膜的表面粗糙度同样会对对磨球的磨损率产生显著影响,即粗糙度越高,对磨球磨损率越高。水体积分数对与完全抛光及未抛光金刚石薄膜对磨的铝合金球的磨损率的影响规律如图3-66(b)所示,水体积分数的提高有利于散热降温,但是同时也意味着乳化液中油性成分和防锈抗氧化成分的减少,并且后者会占主导地位,因此对磨球表面的氧含量会随水体积分数增加而增加。对于完全抛光的金刚石薄膜,当水体积分数超过80%时,对磨球表面氧原子含量急剧上升。对于未抛光金刚石薄膜,当水体积分数超过60%时,对磨球表面氧原子含量急剧上升。

图3-65 (a)铝合金球与未抛光BDMC-MC-NCCD干摩擦150 min后的表面磨损形貌及球磨损率计算示意与不同盘试样在(b)不同润滑条件及(c)不同水含量的OF01水基润滑条件下对磨的球试样的磨损率

图3-66 (a)与完全抛光(左)和未抛光(右)BDMC-MC-NCCD薄膜在水润滑条件下对磨的铝合金球的磨损形貌与不同盘试样对磨的铝合金球表面氧原子含量与(b)润滑条件和(c)OF01润滑液中水体积分数的关系

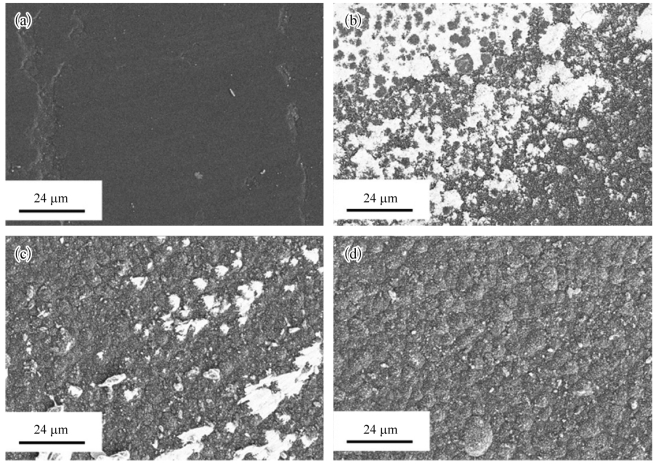

摩擦磨损试验后典型的薄膜表面形貌如图3-67所示,在油润滑和水基润滑条件下完全抛光的金刚石薄膜表面仍然保持光滑且无磨损的表面形貌,如图3-67(a)所示。与干摩擦和油润滑条件相比,水润滑和水基润滑具有更高的清洗效果,因此薄膜表面的磨屑黏附会较少,如图3-67(b)至(d)所示,同样由于良好的清洗效果,虽然薄膜表面粗糙度提高会引起摩擦系数和对磨球磨损率的增加,但是并不会显著加剧表面黏附,如图3-67(a)和(d)所示。

图3-67 BDMC-MC-NCCD薄膜摩擦磨损试验后的典型表面形貌

(a)完全抛光薄膜与铝合金球在OF01水基润滑条件下对磨150 min;(b)未抛光薄膜与铝合金球干摩擦30 min;(c)未抛光薄膜与铝合金球在油润滑条件下对磨30 min;(d)未抛光薄膜与铝合金球在OF01水基润滑条件下对磨30 min

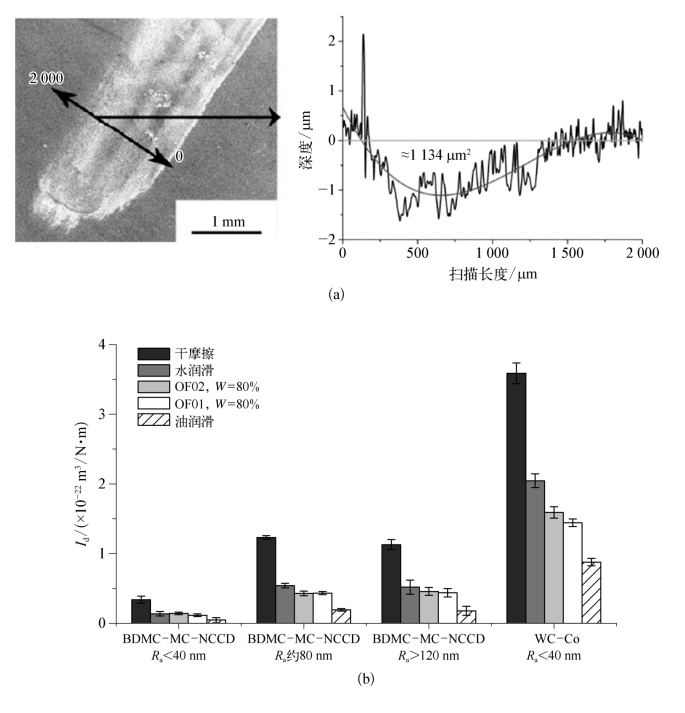

与MCD薄膜涂层硬质合金球对磨的盘试样会发生明显磨损,根据如图3-68(a)所示的磨痕轮廓可估算盘试样表面磨损率,计算结果如图3-68(b)和(c)所示。与金刚石薄膜-铝合金球对磨情况类似,与完全抛光BDMC-MCNCCD金刚石薄膜长时间对磨的MCD薄膜涂层硬质合金球也不存在明显磨损,BDMC-MC-NCCD薄膜也不存在明显磨损,这是因为虽然MCD薄膜具有较高的表面粗糙度,但是超硬MCD薄膜与超硬且光滑的抛光薄膜之间很难产生足够的弹塑性应变,因此该对磨副表现出很低的摩擦系数(甚至低于金刚石薄膜-铝合金球的摩擦系数)。但是MCD薄膜表面凸起的金刚石晶粒非常容易压入硬质合金样品表面并引起盘试样的材料去除,因此抛光硬质合金样品的磨损率显著高于各种不同表面粗糙度的BDMC-MC-NCCD薄膜。润滑作用对于盘试样磨损率犐d的影响规律容易理解,干摩擦会导致最高的犐d,其次为水润滑,再次为水基润滑,而油润滑条件下的犐d最低。乳化液中水含量对犐d的影响规律如图3-68(c)所示,水含量的提高会导致润滑作用下降,因此同样会加速盘试样的磨损。

图3-68 (a)未抛光BDMC-MC-NCCD薄膜与MCD涂层球在OF01水基润滑(W=80%)下对磨360 min的磨痕及盘试样磨损率示意图;盘试样磨损率与(b)润滑条件及(c)OF01水基乳化液中水含量的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。