1.电位器外壳连续拉深级进模

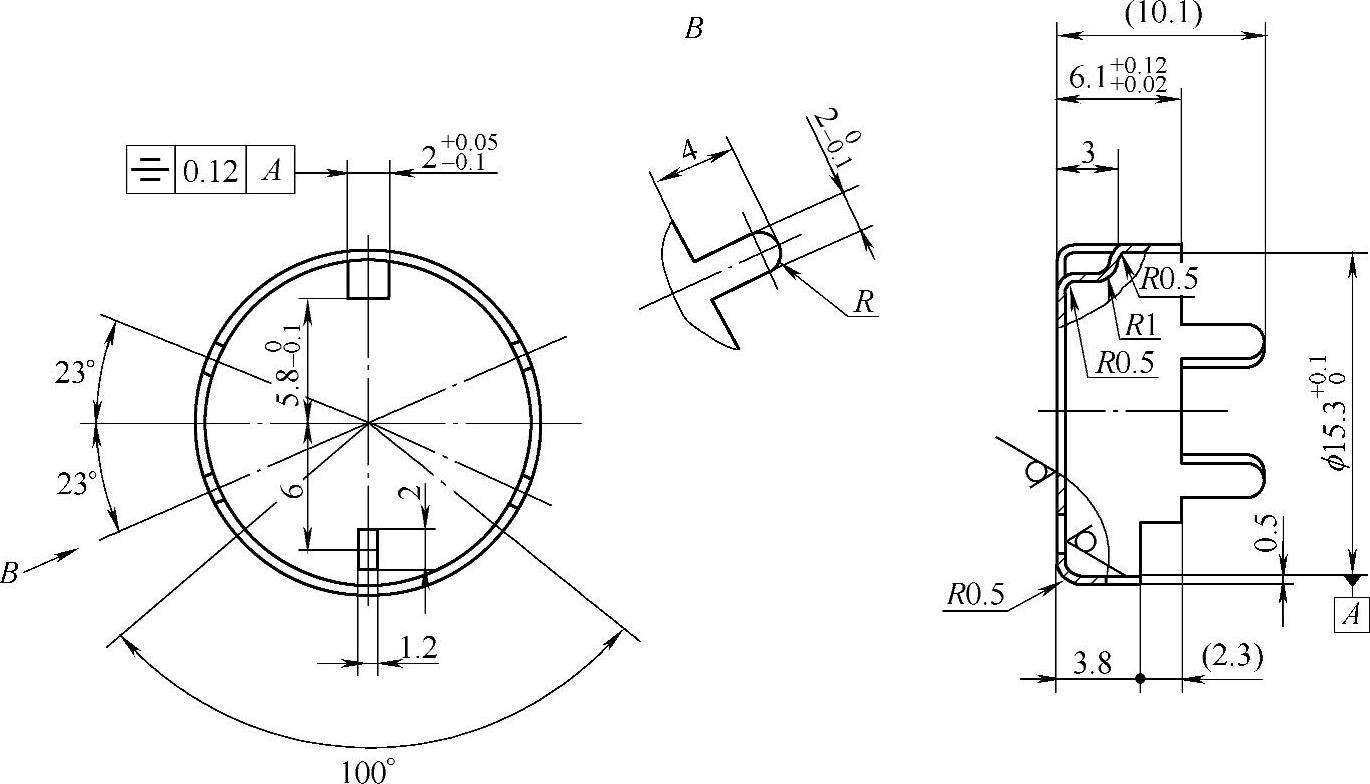

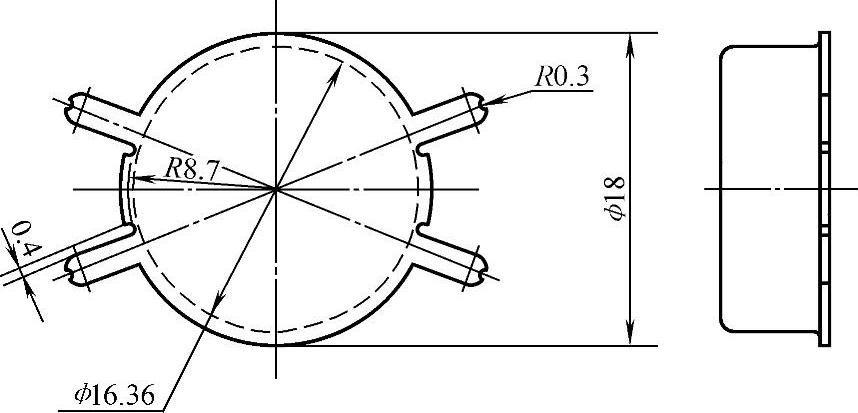

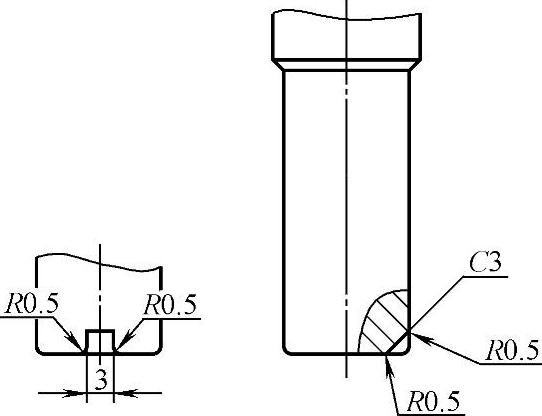

图1-291所示为电位器外壳,厚度为0.5mm的冷轧钢带。

图1-291 电位器外壳

(1)制件的工艺分析 制件的外形比较特殊,在内径ϕ15.3+0.10mm圆筒的端面上,中心角100°范围内有高为2.3mm的缺口,中心角23°对称位置有4个20-0.1mm×4mm(B向)凸耳,外壳底部有2mm×1.2mm的长方孔,角部有高3mm、宽2+0.05-0.1mm的止挡台。该制件成形有如下特点:

1)圆柱面缺口的形成,即在中心角100°的范围内,高2.3mm的缺口形状采用何种工艺方法加工形成。如果缺口在拉深成形后再在模具内切除,必须采用横向冲切结构,使模具结构变得较为复杂,排除切下来的废料也有困难;若在模具外再切除,必须增加生产工序,生产率低。如果采用平面冲裁后再拉深成缺口形状,尺寸难以保证,必须经过反复分析研究和试验以后,才能得到满意的形状和尺寸。

2)底部长方孔和止挡台能否在同一工序中冲压成形,如何保证止挡台对制件轴线的对称度,以及小凸模断面小、易折断的控制和保护。

3)4个凸耳的成形,既要保证4个凸耳的拉直,又要保证制件凸耳在带料上切开后不能离开带料,只有这样拉直工序才能进行。

(2)制件的冲压工艺设计

1)排样。根据制件的特点并经反复分析研究后确定,圆柱面缺口采用在平面上冲出,然后拉深成形,使得模具结构简单化。由于制件的精度要求较高,筒底圆角半径较小,因而采用一次拉深,包括冲止挡台在内的三次拉深整形共4个工位完成圆筒形拉深成形;接着冲小长方孔和切开带凸耳的外形,但切开后不能离开带料;最后靠翻边拉直小凸耳并落下制件的方法完成制件的全部冲压加工。

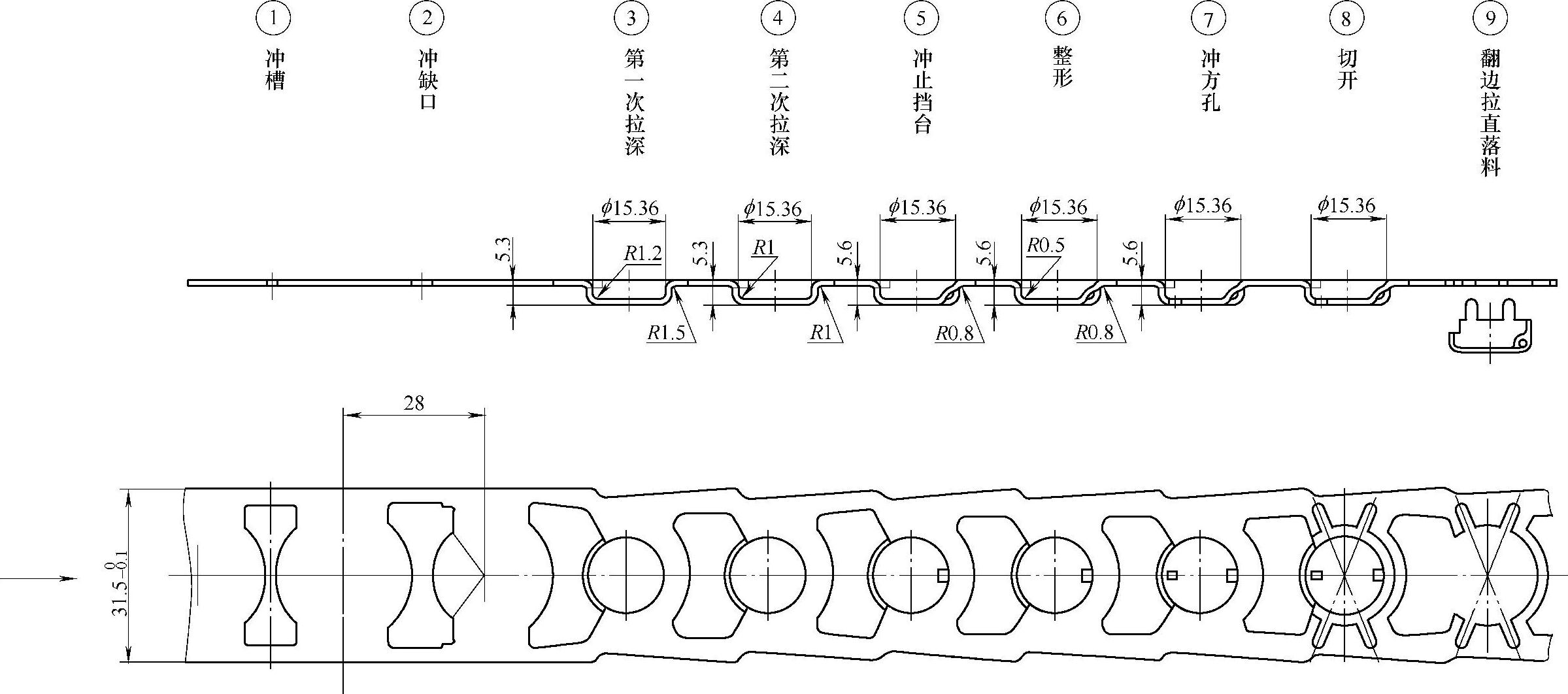

排样图如图1-292所示,料宽为31.50-0.1mm,步距为28mm,共设置9个工位,各工位冲压内容为:①冲工艺槽,为拉深作准备;②冲缺口,为拉深形成圆柱面缺口做准备;③第一次拉深,内径基本达到制件要求,但两处圆角R比较大;④第二次拉深重点减小圆角R;⑤冲止挡台,进一步减小圆角R;⑥整形,使内径和圆角R都达制件要求;⑦冲长方孔;⑧切开外形并将切开后的外形反压入带料中;⑨翻边拉直凸耳并落料。

2)制件成形高度。工位③、④的拉深高度为5.3mm,工位⑤、⑥、⑦、⑧为5.6mm,制件的高度6.1+0.12+0.02mm和凸耳高度10.1mm是在工位⑨落料时通过翻边拉直达到的。

3)拉深间隙。制件的拉深凸模直径在各次拉深中是不变的,为了提高前几道拉深凹模的寿命,间隙取大一些;最后一次为了保证制件的尺寸精度,间隙取小一些。因而首次拉深单边间隙取1.1t(t为材料厚度),第二次拉深取1.05t,工位⑤取1.05t,工位⑥取1.03t,工位⑦取t,工位⑧最后翻边拉直时取0.97t,目的是保证ϕ15.3+0.10mm的尺寸精度。

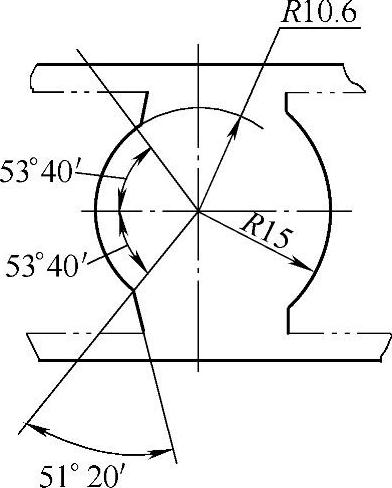

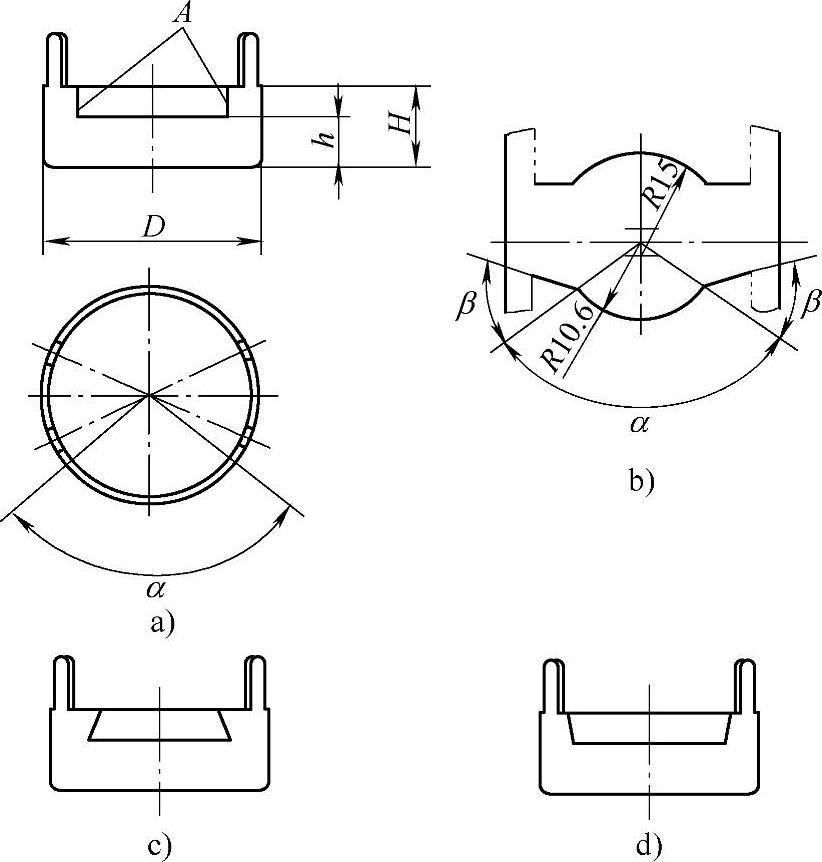

4)制件中心角100°范围内高2.3mm缺口尺寸的确定。根据理论分析和实验确定如图1-293所示尺寸,其中R10.6mm是根据缺口高度按筒形件毛坯展开尺寸计算得到的。中心角53°40′控制拉深后缺口的宽度尺寸,侧边角51°20′控制缺口两直边对筒形件轴线的平行度。这两个角度直接影响到成形后缺口的几何公差和尺寸大小,所以非常关键。图1-294a所示为制件拉深成形后的理想外形,图1-294b所示为制件展开后的毛坯尺寸。在拉深过程中,由于应力应变的复杂变化,切向压应力大,必须使毛坯中心角α′大于制件中心角α,才能保证拉深后缺口中心角符合要求。实践证明,α′与α大小的差异与制件缺口相对高度h/D有关,h/D越大,则是α′与α的差异越大。

为了保证缺口两直边A对筒形轴线的平行度,在毛坯的两侧增加边角β,其大小与相对高度有关。由于H/D>h/D,筒形件缺口上部受到的切向压应力大于缺口部的切向压应力。若毛坯图上仅有α′角,或β角太小,则拉深后必然出现如图1-294c所示的情况,即缺口上部小、下部大的倾斜形状。为了克服该缺陷,必须增大β角,若β角过大,会出现如图1-294d所示的情况,即缺口上部大、下部小的倾斜形状,因此,只有在α′和β取得合理时,才能达到如图1-294a所示的理想状况。

图1-292 电位器外壳排样图

5)为了保证制件在落料时筒形件外形不被擦伤,工位⑧切开后的制件又不能离开带料,并保证落料后制件高度尺寸达到6.1+0.12+0.02mm,必须采用带凸缘的外形尺寸,经计算为ϕ18mm,如图1-295所示。这样,在切开落料时便不会擦伤筒壁,顶件器设计成内孔为ϕ16.36mm,深度大于5.6mm,外径为ϕ18mm的筒形,四个凸耳与其连为一个整体。冲压后,在顶出制件时,四个凸耳和凸缘同时被顶出,使制件顶入到卷料中。

6)如何保证凸耳在翻边拉直时不变形,冲压最后一个工位时凸缘翻边和拉直四个凸耳后落料。凸缘翻边后变为制件筒壁的一部分,保证制件高度6.1+0.12+0.02mm,凸缘翻边时产生的切向挤压力容易将凸耳挤压变形;为此,在凸耳与凸缘的交界处设计有大小为0.4mm×0.3mm的工艺让位缺口。

图1-293 制件展开形状和尺寸

7)为了保证制件切开后可靠地连在带料上,除靠顶件器将制件顶起复位外,凸耳的头部留一些与带料相连而不切断。具体方法是,在切开凸模四耳处头部设有半径为R0.3mm的凹弧(图1-295),而凹模上没有相应凸台,利用凸模与凹模在此处有R0.3mm的间隙,此处材料不被切断,即能保证切开后的制件仍能可靠地留在带料上。

图1-294 毛坯形状对制件缺口的影响

图1-295 落料时外形图

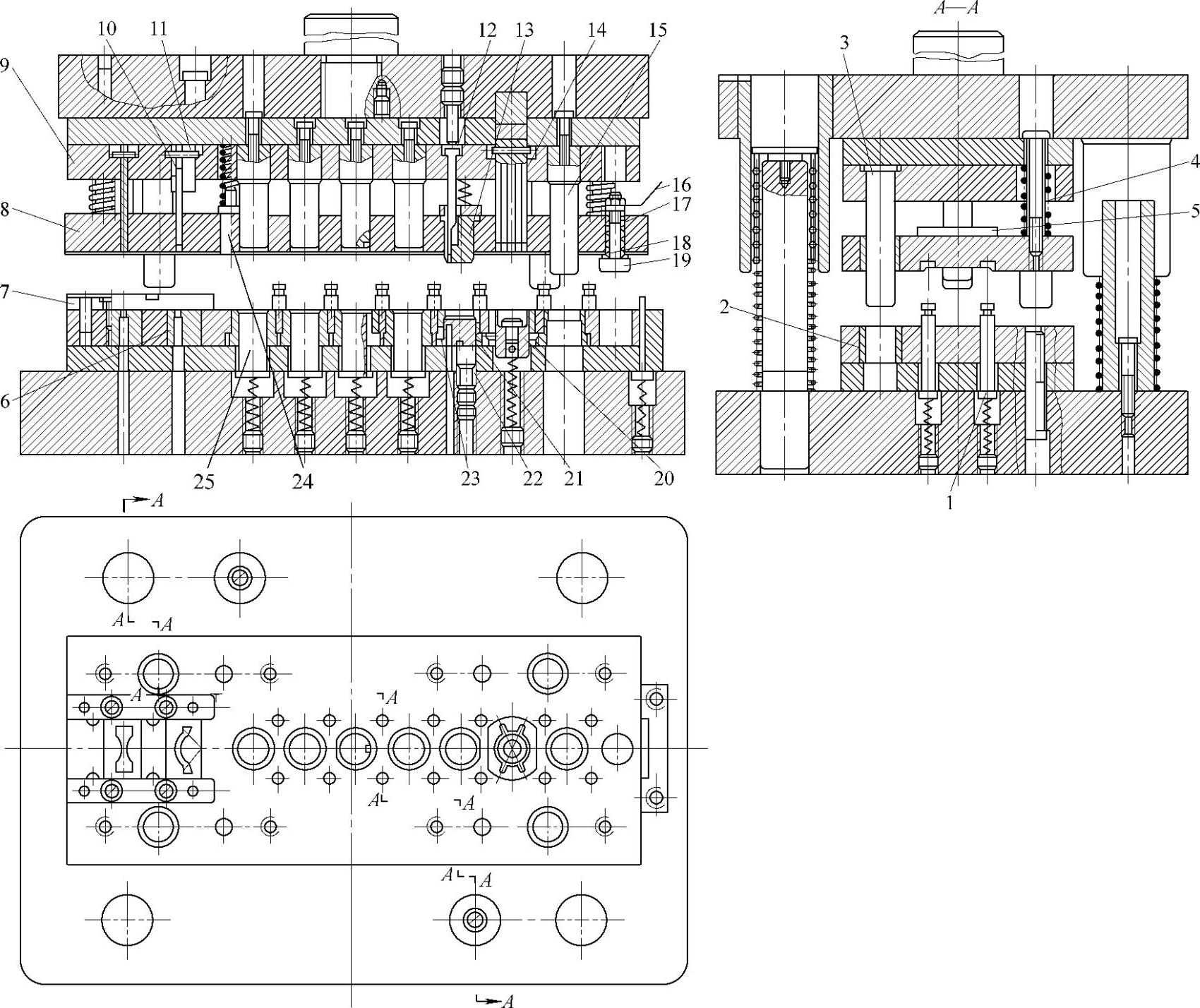

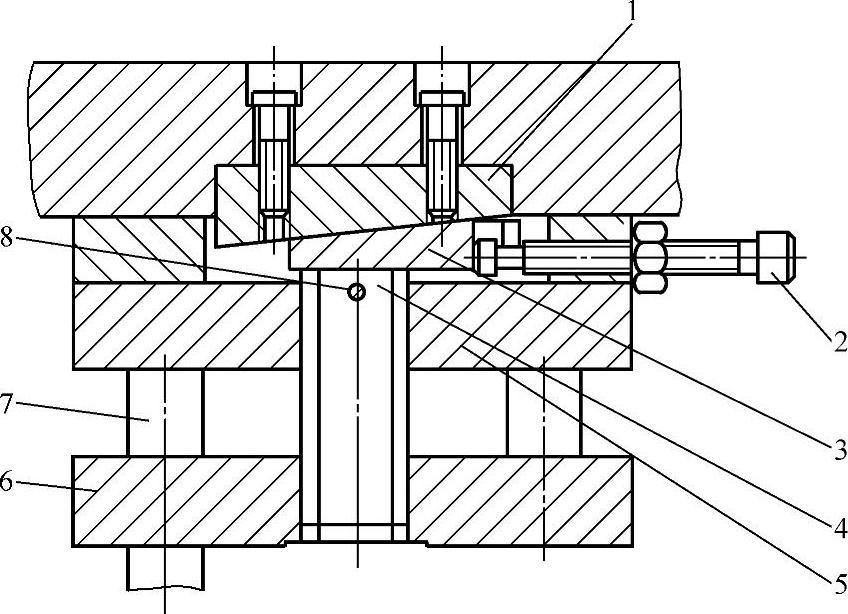

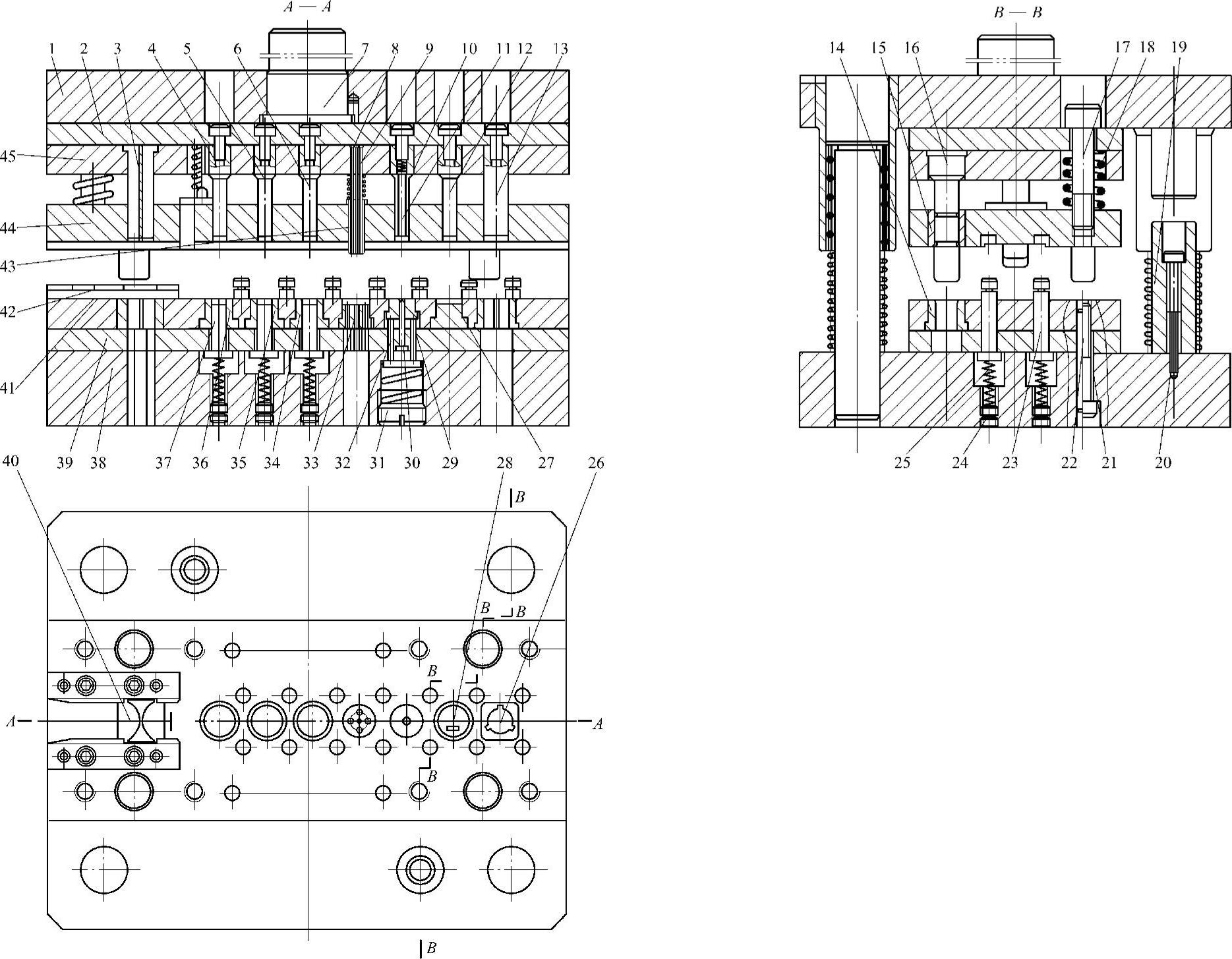

(3)模具结构设计 模具结构如图1-296所示,在150~400次/min冲压条件下工作。本模具有如下一些特点:

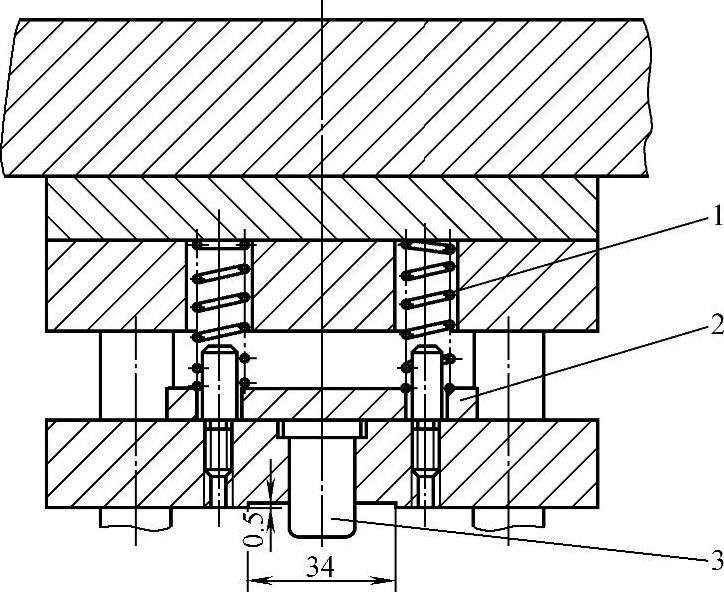

1)采用四导柱滚动导向钢模架,自动送料粗定位,精确定位利用冲孔工位的卸料导向套13和翻边拉直工位的翻边拉直凸模15兼作导正销。为起导向作用,卸料导向套13和翻边拉直凸模15都伸出卸料板8一定长度,使带料在被压紧之前已对带料各工位进行精确导向定位。卸料导向套13同时还对冲长方孔凸模12起保护和卸料作用,卸料导向套13与卸料板8为H7/h6配合,靠两个弹簧和压板进行弹压卸料,如图1-297所示。

2)为保证卸料板8运动平稳、不倾斜以及和凹模位置的一致性,卸料板采用整体式结构,并在模具内凸模固定板、卸料板和凹模之间设有4个直径为ϕ18mm的小导柱,小导柱装在凸模固定板上,卸料板和凹模上都设置小导套,导柱和导套为H7/h6配合。

图1-296 电位器外壳连续拉深级进模

1—浮动导料销 2—小导套 3—小导柱 4—弹簧 5—压板 6—冲缺口凹模镶件 7—导料板 8—卸料板 9—固定板 10—冲缺口凸模 11—凸模固定板 12—冲长方孔凸模 13—卸料导向套 14—切开凸模 15—翻边拉直凸模 16—导线 17—绝缘衬套 18—绝缘垫圈 19—安全导正销 20—顶件器 21—冲孔凹模 22—顶柱 23—定位圈 24—挡料销 25—顶件柱

3)随着拉深深度的逐渐加大,压边力也逐渐增大,为防止带料在越压越紧的状态下拉深,在卸料板下面开一条深为0.5mm、宽为34mm的凹槽,使带料置于槽中,保证拉深过程中材料流动顺利,如图1-297所示。

4)带料的送进开始靠导料板7导向送进,随后靠分布在带料两侧的7对浮动导料销1导料送进。冲压结束后,带料在浮动导料销1和顶件柱25的作用下将筒形件从凹模中顶起,离开凹模平面,继续向前送进。

图1-297 卸料板导向套设计

1—弹簧 2—压板 3—卸料导向套

浮动导料销还起到从卸料导向套13上卸下带料的作用。

5)考虑到冲缺口工位的形状与尺寸的不稳定性,也为了便于试模修正更换,将冲缺口凸模10先固定在凸模固定板11内,再固定到固定板9上。冲缺口凹模镶件6也采用镶件结构,便于修正更换。

6)为了控制带料拉深后的宽度收缩,保证带料的导向可靠性和落料时制件的完整性,在工位③拉深和前面冲槽工序的槽中增加两个挡料销(图1-296中零件24),插入冲槽的槽中,如图1-298所示。图中细双点画线为挡料销插入后的位置,利用挡料销上的台阶阻止材料的过渡流动,不致使首次拉深后带料变得太窄,可把材料宽度控制在要求的范围内。

图1-298 挡料销位置

1—带料 2、3—挡料销

7)为保证冲长方孔凸模12损坏后能快速更换,冲长方孔凸模12与凸模固定板9间留有0.01mm的间隙,其导向靠卸料导向套13保证,确保凸凹模有合理的冲裁间隙。在上模座中用螺塞和顶柱固定冲长方孔凸模,且凸模有一定的调整量,在刃磨刀口后,通过调节螺塞来控制其相对长度。

8)冲孔凹模21与定位圈23的相对高度根据制件高度通过螺塞调整。冲孔凹模21上设计成两个2mm×1.2mm的长方孔,当一个孔的刃口磨损后,转过180°用另一个孔冲裁,延长了凹模寿命。

9)所有拉深凸模采用螺钉并通过垫板拉紧固定,当冲裁凸模有磨损时,为了保持拉深凸模的工作端面与其他凸模长度之差不变,比较方便地拆下拉深凸模,对其固定端端面进行修磨。

10)工位⑤为冲止挡台,位置正好处在拉深件变薄最严重的凸模圆角处,此处极易冲裂。为此,在工位③、④拉深凸模冲止挡台的相应位置圆角处,开一条宽3mm、斜度为45°的斜槽(图1-299),使其在此处的拉深变薄程度减小,提高了制件圆角部分的强度。拉深凸模的固定处要考虑设计有防转功能的元件。

图1-299 拉深凸模圆角部分开有斜槽

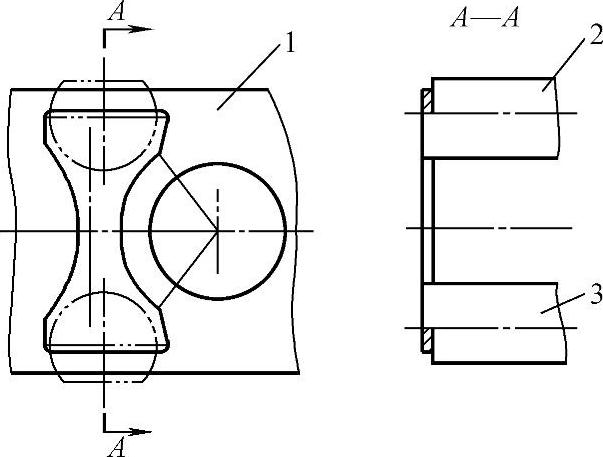

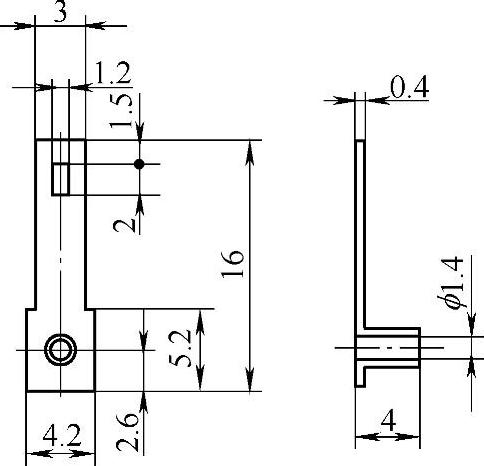

11)工位⑧切开凸模的高度由微调机构调整,由于制件被切开后不能脱离带料,必须做到切开又不能切得太深,因而必须准确地控制切开凸模的冲压深度,切开凸模设计成可调结构,如图1-300所示。调整螺钉2推动斜面滑块3,改变切开凸模4的伸出长度,切开凸模4与凸模固定板5的间隙不大于0.02mm,用圆柱销8将切开凸模4挂在凸模固定板5上,凸模靠卸料板6导向,保证和凹模之间的间隙均匀。

12)本模具设有自动检测安全保护装置,控制带料的送进精度并实现安全冲压,其原理是采用安全导正销19(图1-296)装在卸料板8上,通过绝缘衬套17和绝缘垫圈18与卸料板8绝缘,安全导正销19接导线16,导线与机床控制电路相连(下模座接地)工作时,若带料送进位置正确,安全导正销插入带料孔中(不与带料接触),压力机正常冲压。反之,若带料误送,安全导正销与带料接触,电路导通形成回路,切断机床控制电路,使压力机立即停机,有效保护压力机和模具。

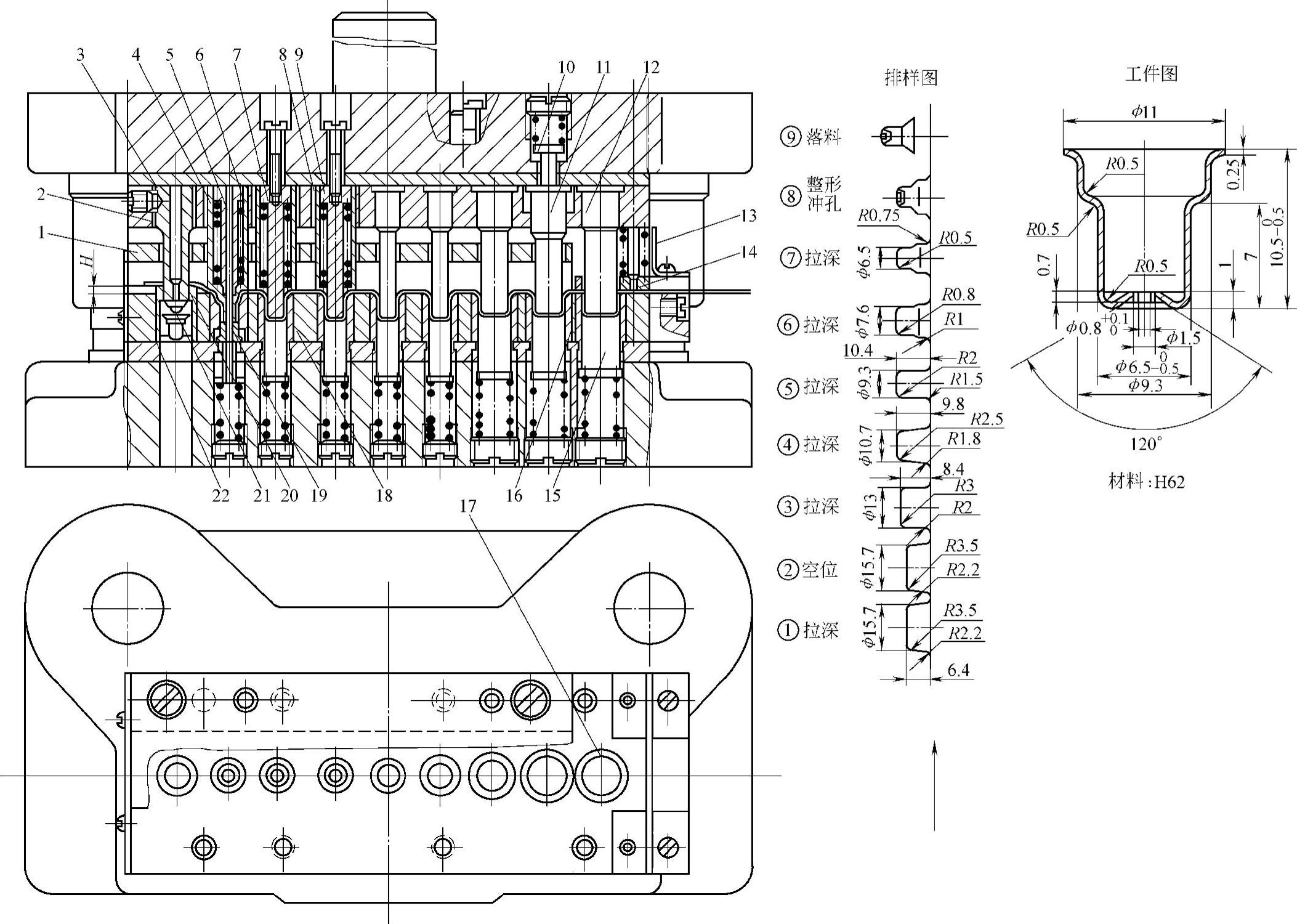

2.端盖连续拉深级进模

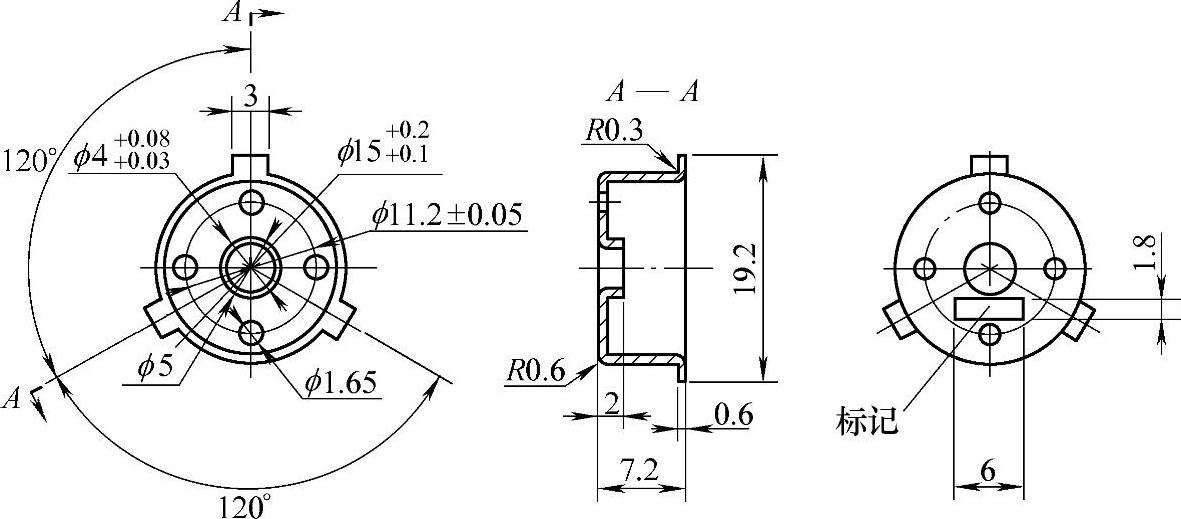

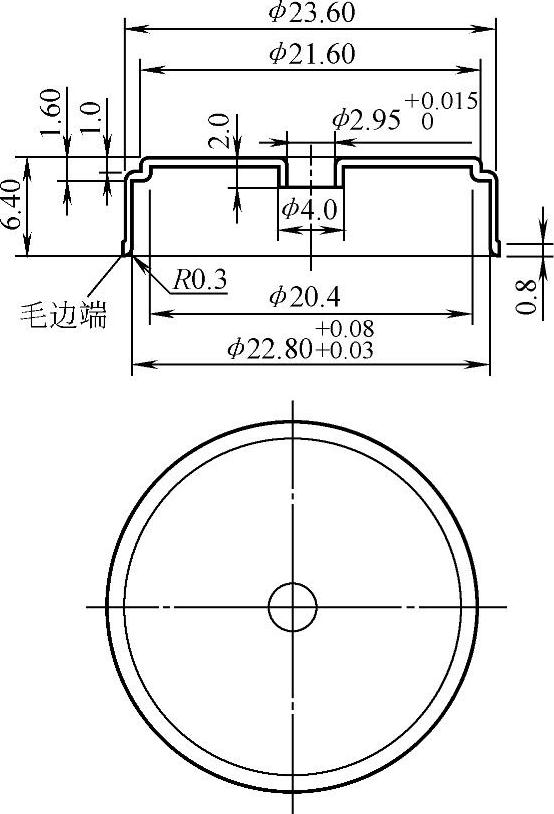

图1-301所示为端盖零件图,其材料为SECC-SV,塑性稍差于08F钢,但与10钢相似,料厚为0.6mm,在微型电动机壳体、盖板、端盖等的连续拉深级进模中使用,完全适用于在不采用中间退火等热处理工序时实现连续拉深的冲压生产。

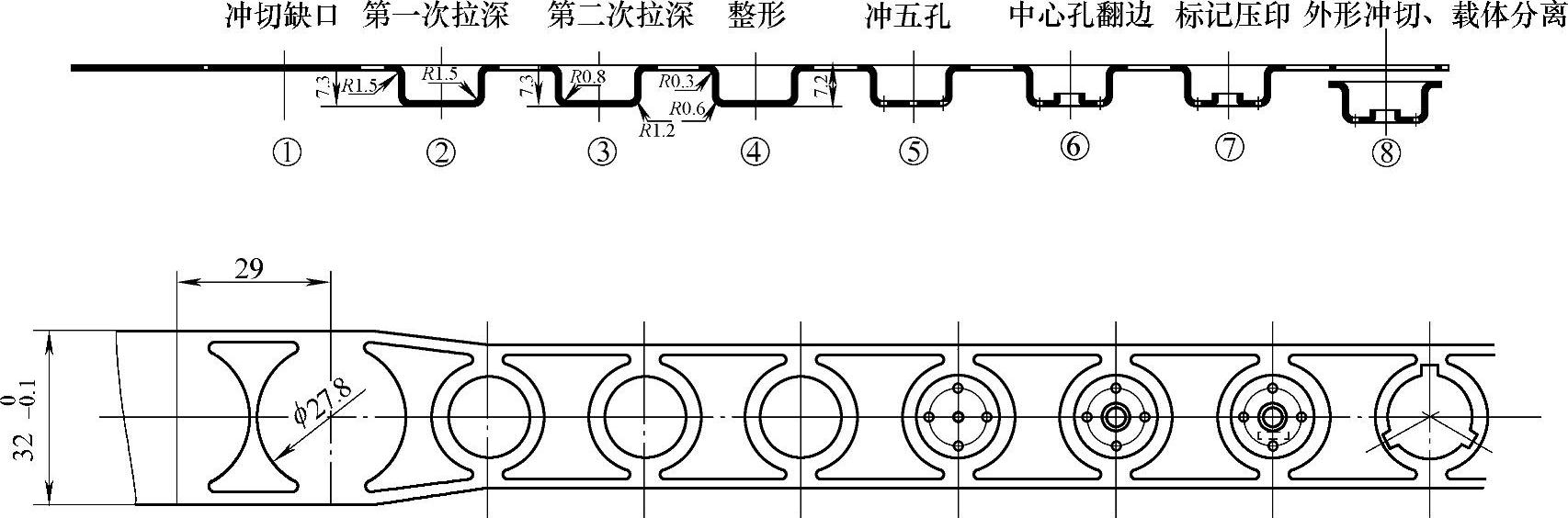

经分析,该零件采用带切口的连续拉深,其排样图如图1-302所示。共有8个工位,分别为:①冲切缺口;②第一次拉深;③第二次拉深;④整形;⑤冲五孔;⑥中心孔翻边;⑦标记压印;⑧外形冲切、载体分离。

图1-300 凸模高度微调机构

1—斜垫板 2—调整螺钉 3—滑块 4—切开凸模 5—凸模固定板 6—卸料板 7—小导柱 8—圆柱销

该模具设计结构与图1-296基本相同,如图1-303所示。在工位⑤冲五孔时,单独采用了兼具保护凸模作用的冲孔导向套43。工位⑥中,在翻边凹模10内设置了顶件杆11,以防止翻边后粘附在翻边凹模内。在上、下模座的对应处安装了限位套19,保证对模方便。

图1-301 端盖零件图

图1-302 端盖排样图

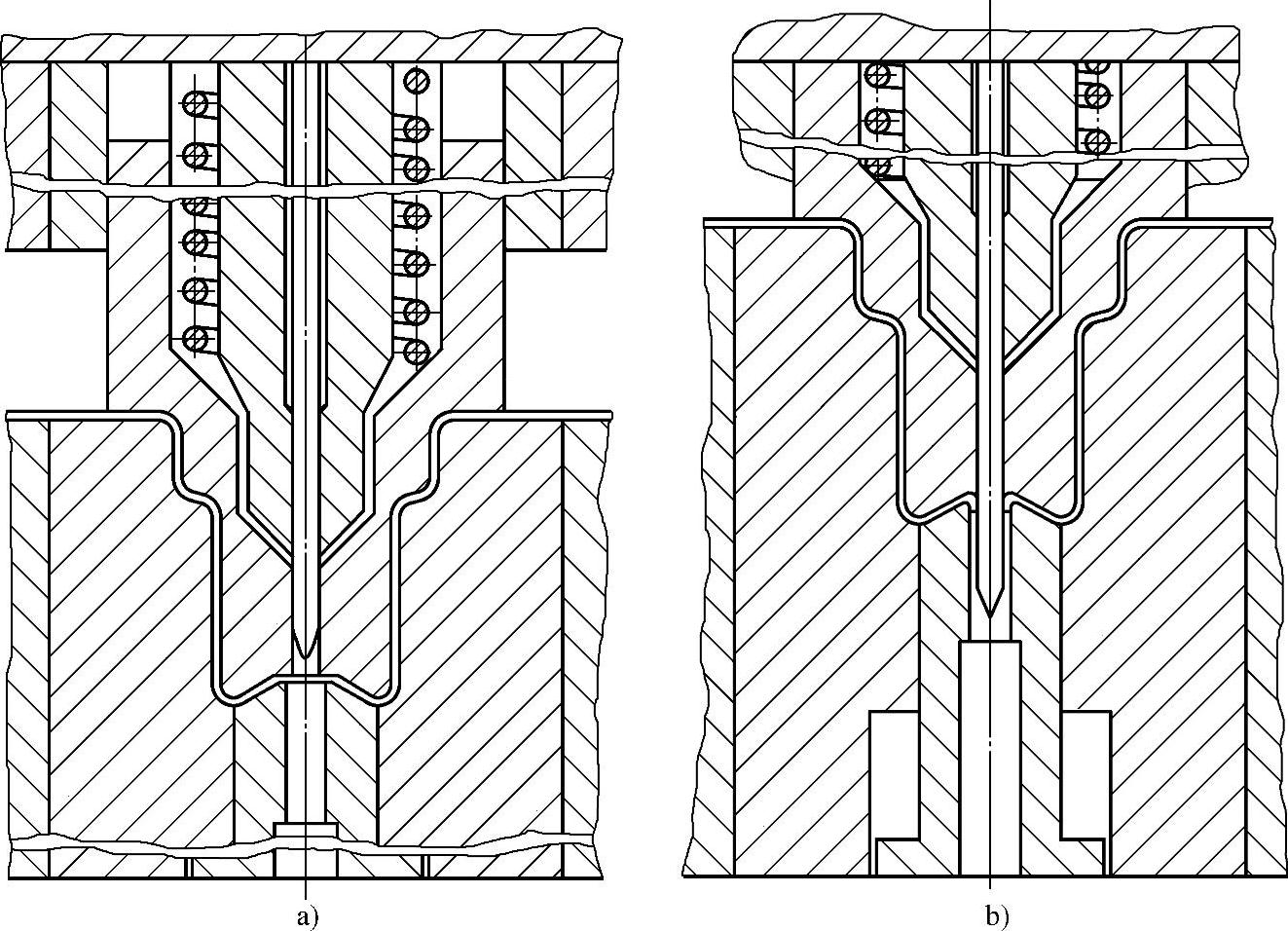

3.电动机外壳连续拉深级进模

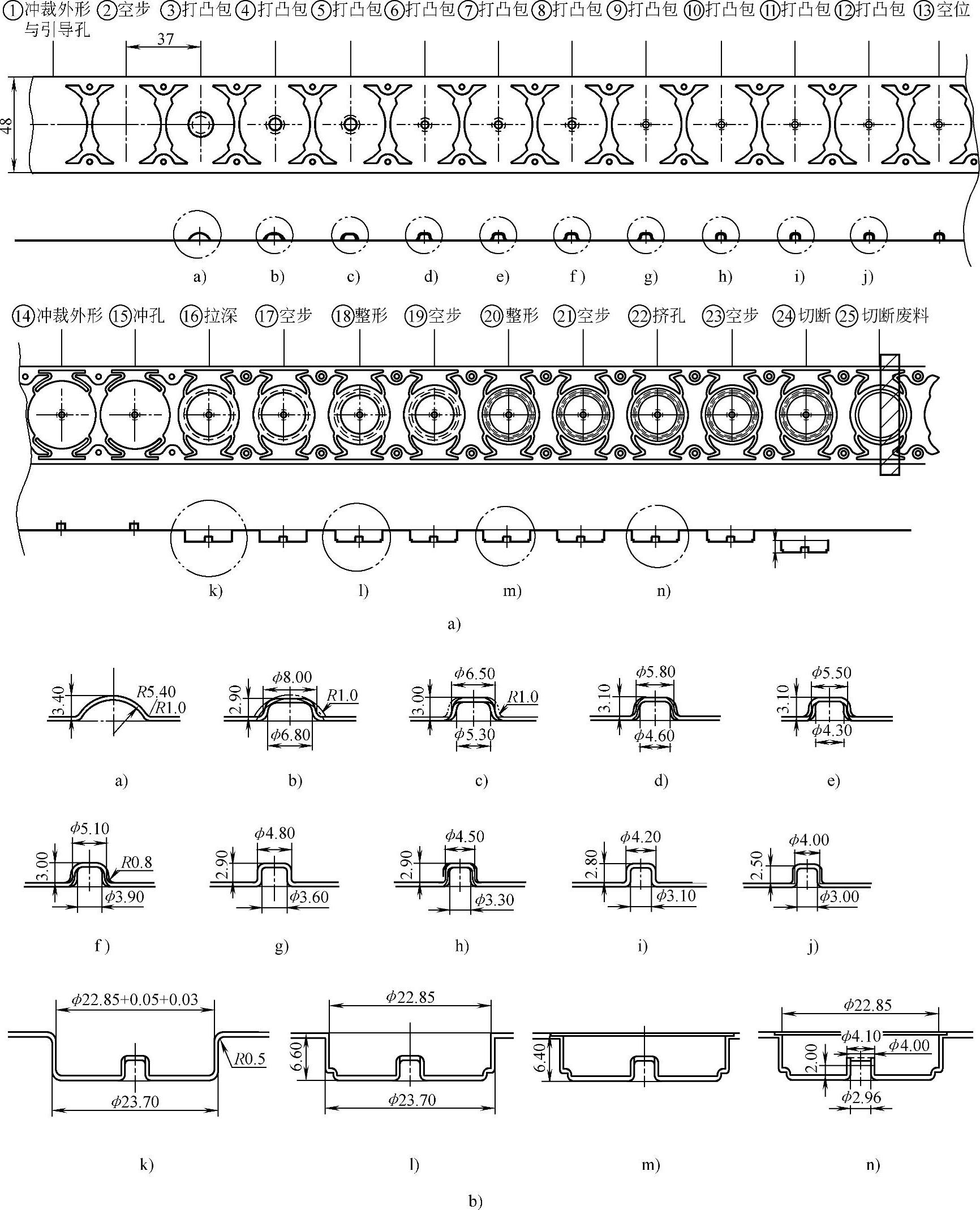

(1)制件与排样 电动机外壳如图1-304所示,材料为SECC,料厚为0.6mm,制件精度要求很高,尤其是ϕ2.95+0.0150mm孔的精度要求很高,需多次拉深与挤压成形才能保证,内孔尺寸ϕ22.8+0.08+0.03mm的精度要求也很高,拉深后需多次整形才能保证。

图1-303 端盖连续拉深级进模

1—上模座 2—上垫板 3—冲缺口凸模 4、5—拉深凸模 6—整形凸模 7—模柄 8、9—冲孔凸模 10—翻边凹模 11、37—顶件杆 12—压印凸模 13—落料凸模 14、15—导套 16—导柱 17、20、21—螺钉 18、25—弹簧 19—限位套 22—销 23—浮动导料销 24、31—螺塞 26—落料凹模镶件 27—镶块 28—压印镶件 29—翻边顶块 30—翻边凸模 32—顶杆 33—冲孔凹模镶套 34—整形凹模 35、36—拉深凹模 38—下模座 39—下垫板 40—冲缺口凹模镶件 41—凹模固定板 42—导料板 43—冲孔导向套 44—卸料板 45—凸模固定板

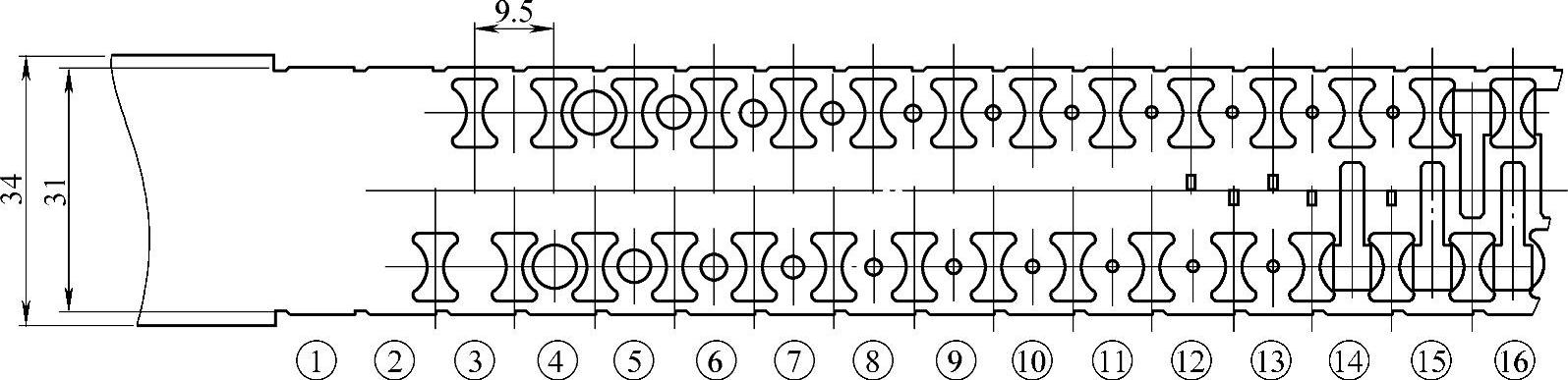

设计排样时,为防止在拉深过程中带料变形过大,待切工艺缺口后再拉深,并在带料两侧冲两个ϕ3mm孔作为导正销孔定位。排样图如图1-305a所示,共设置25个工位,各工位拉深工序和工艺尺寸如图1-305b所示。

在25个工位中,为了保证内孔ϕ2.95+0.0150mm的成形精度,共用了12个工位,从拉深凸包到拉深成圆筒共用10个工位,再冲孔,然后挤压孔成形。外形拉深共用了3个工位,一次拉深,一次拉深整形,再整形。

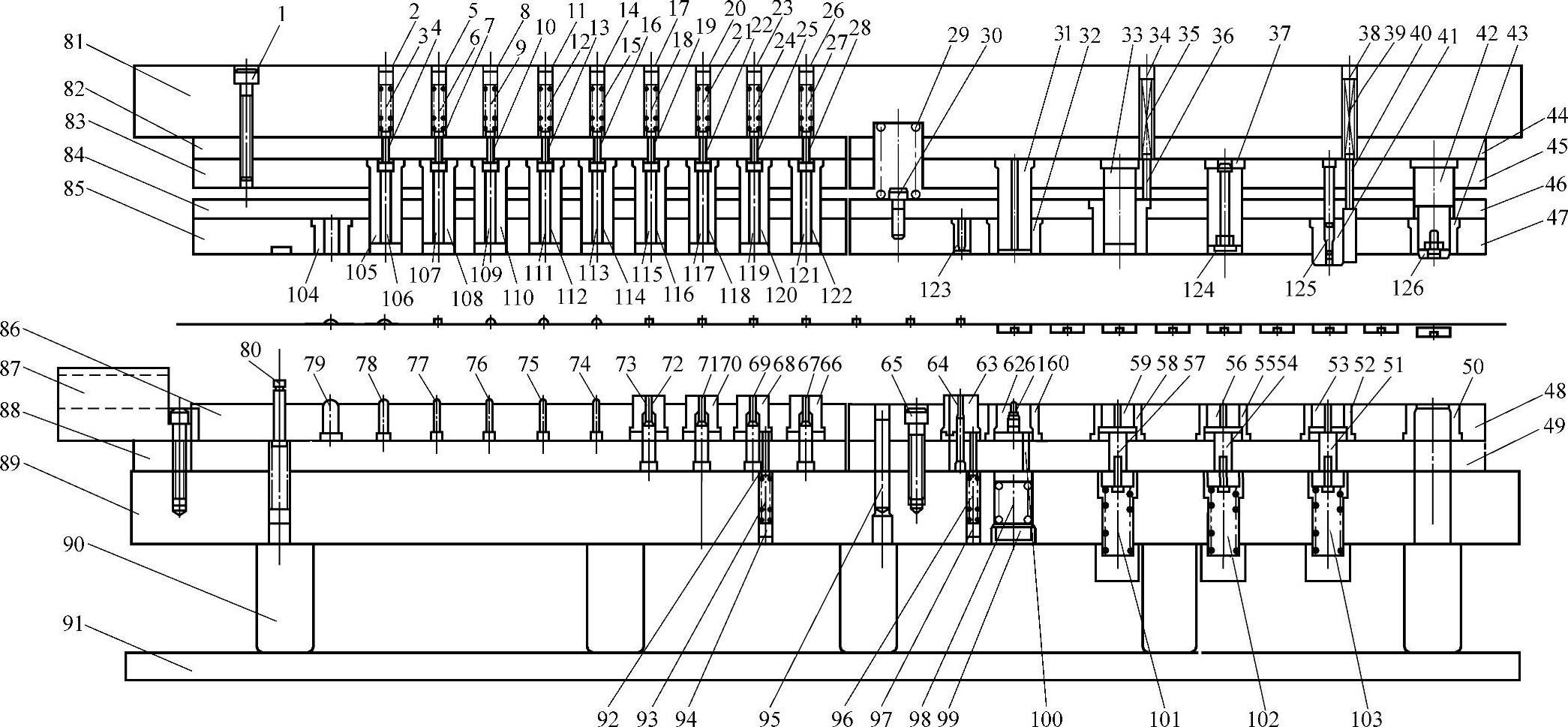

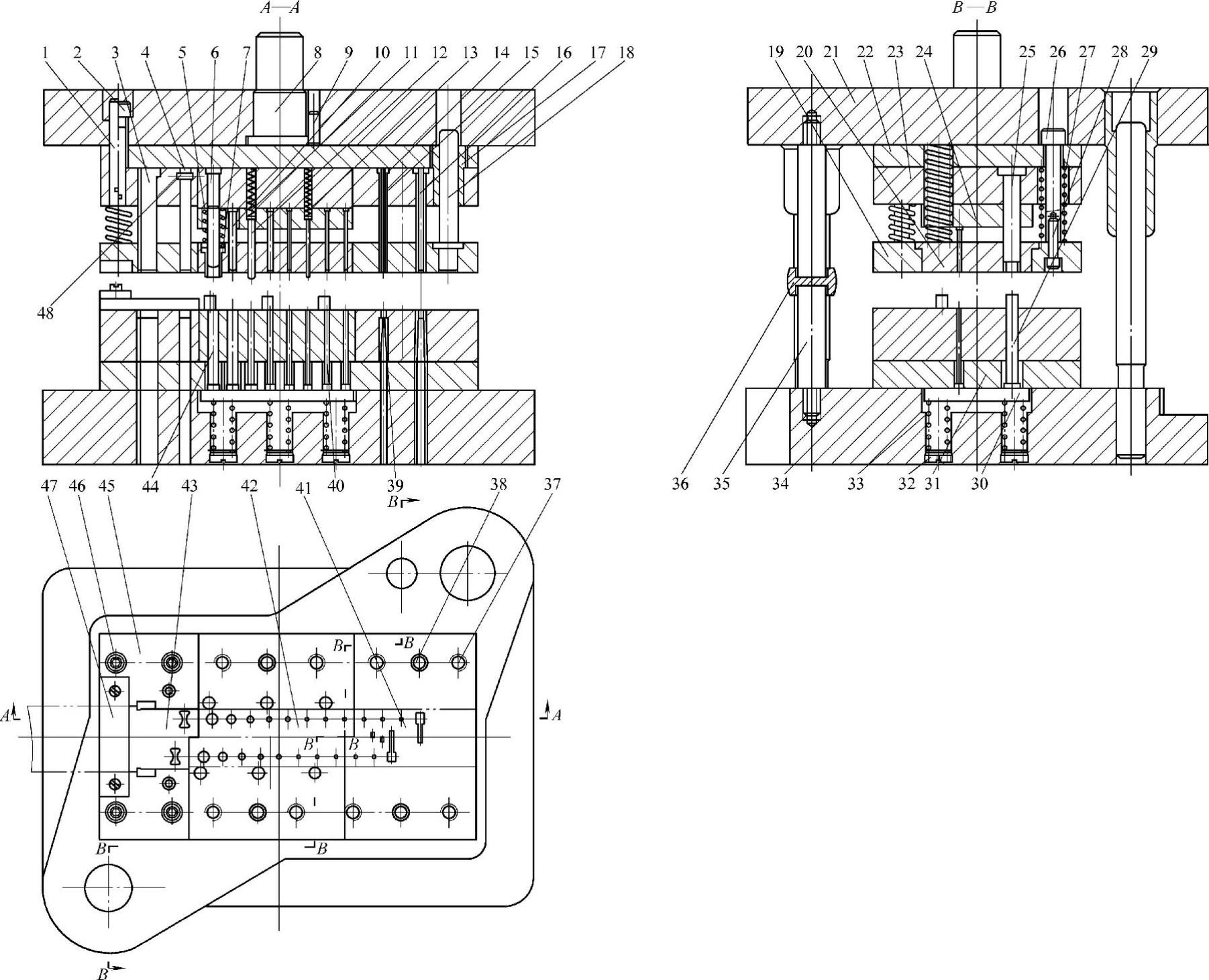

(2)模具结构设计特点 图1-306所示为电动机外壳连续拉深级进模,从排样图知,模具的尺寸较大,为使模板加工制造方便,凹模、卸料板、固定板采用两块拼合而成,组装时由用销钉和螺钉固定在模架的上、下模座上。模具中很多地方都采用镶块式结构,便于维修更换。

图1-304 电动机外壳

根据制件的需要,从工位③到工位(12)为打凸包,打凸包凸模设计在下模,打凸包凹模设计在上模,并在凹模内设有小顶杆,起着顶出制件的作用。从工位⑨到工位12,由于制件已成筒形,且尺寸较小,为防止筒形件抱紧在凸模上,同时为保护凸模,增加了顶件套66、68、70、72。工位(15)冲凸包孔,由冲孔凸模64与冲孔凹模123完成。工位(16)外形拉深如图1-305b所示的步骤k,由拉深凸模31和拉深凹模镶块60完成,拉深时由定位销61定位后向下拉深。工位(18)为拉深整形,由拉深整形凸模33和拉深整形凹模镶块58完成。工位(20)为整形,由整形凸模37和整形凹模镶块55完成。上述凹模中均设有强力弹顶装置。工位(22)挤压内孔,由挤压凸模125、定位凸凹模41、挤压凹模镶块52及顶件套53共同完成,如图1-307所示。工位(24)切断,由导头126导正,落料凸模42和落料凹模50镶块完成,然后由压力机上的切断装置将废料切断。

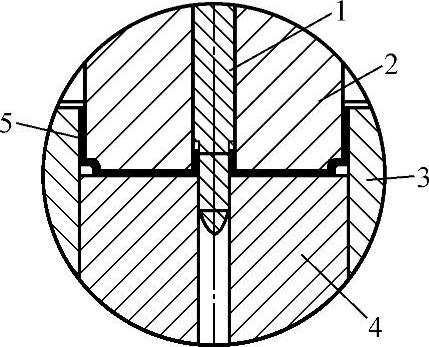

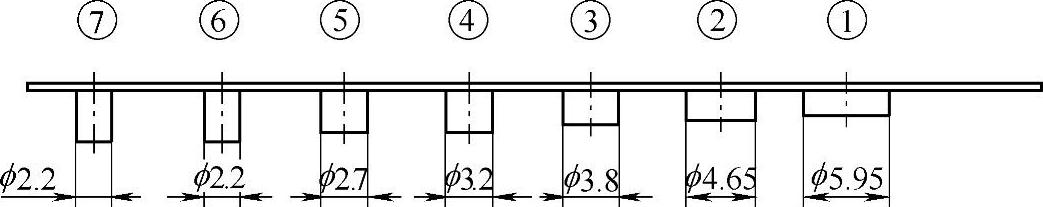

4.管帽连续拉深级进模

图1-308所示为管帽连续拉深级进模,材料为H62,整带料连续拉深,料宽为24mm,步距为20.5mm。排样共设9个工位,工位①采用独立的弹压卸料板结构,目的是将带料压紧进行拉深;其余采用固定卸料板卸料,但每个凹模内均有顶杆,自由状态下顶杆高出凹模平面起到压料和顶件的双重作用。(https://www.xing528.com)

工位②是空工位,为了保证送料精度,采用定位凸模11定位,它是活动的。工位⑥、⑦的拉深凸模7、9设计有一个可上下活动的护套6、8,在拉深开始前起压料定位作用,拉深终了时起成形作用,当上模回升时起卸料作用。护套的弹压力要适当,不能太大,以免损坏已拉深好的半成品。

工位⑧为制件底部成形冲孔翻边并兼有对整个形状的整形作用。由于孔口允许有毛刺存在,因此将冲孔设计成穿孔,对提高凸模强度有好处;同时由于成形冲孔在同一工位内完成,有利于保证制件的同轴度,也避免了分别冲孔时找正定位困难。成形冲孔翻边过程如图1-309所示,它们之间的高度差是当冲孔凸模穿透ϕ0.8mm小孔之后,成形凸模和成形凹模刚好“打死”。其动作过程是先成形好底部,然后上模继续下行开始冲孔翻边。

为便于刃磨刀口,也为了解决由于各工步拉深的高度不同,进入凹模的时间不同而引起的弯曲变形,可将落料凹模设计成高出其他凹模一定值,取H≤3mm,如图1-308所示。

图1-305 电动机外壳排样图

a)排样图 b)成形工艺放大图

5.焊片连续拉深级进模

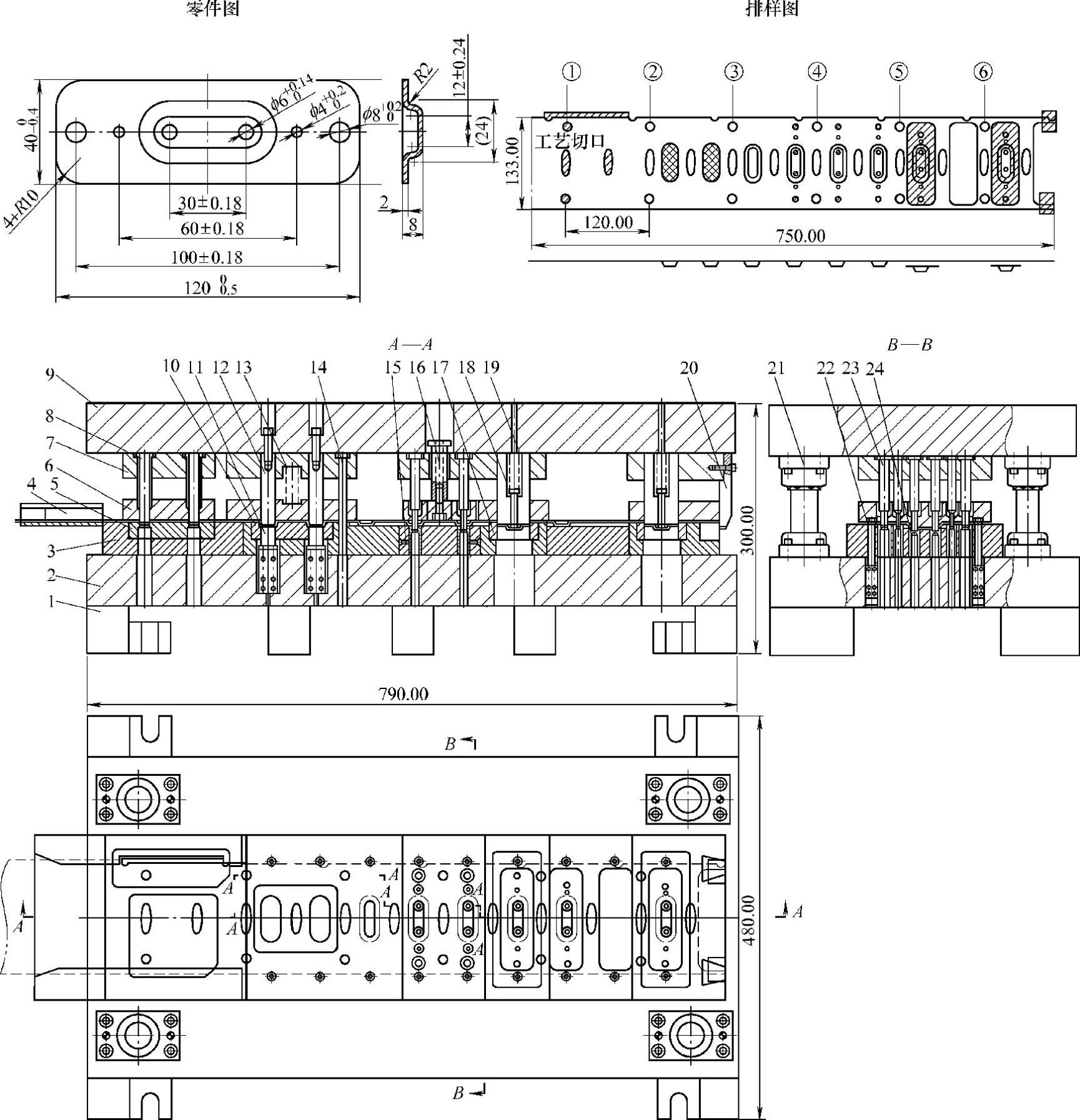

图1-310为焊片零件图,材料为H62,料厚为0.4mm。经分析,采用直对排带工艺缺口的连续拉深,拉深工序简图如图1-311所示,在拉深工序结束后,一般还需整形以提高制件的尺寸精度和减小凸凹模接触处的圆角,以达到制件要求。排样图如图1-312所示,共需16个工位,分别为:①双侧刃定距冲切,②为空工位,③冲工艺缺口,④第一次拉深,⑤~⑩逐次拉深,(11)整形,(12)冲拉深底孔,(13)冲长方孔,(14)制件外形落料。

由于模具主要由冲裁和拉深两部分组成,为便于模具的加工、调整与刃磨,按模具的工序内容和冲压顺序把凹模部分分解成三个独立的冲压单元,第一单元由双侧刃定距冲切和冲工艺缺口组成,第二单元由全部拉深和整形工序组成,第三单元由冲孔和制件外形落料组成。凹模分三段拼合后,各自用螺钉和销钉定位并紧固在下模上,但拼合后必须保证步距9.5mm尺寸的一致性。冲底孔的凹模镶件39的高度与大凹模的高度尺寸差较大,因此以镶件结构形式嵌入第三单元的凹模内。

图1-306 电动机外壳连续拉深级进模

1、30、65—螺钉 2、5、8、11、14、17、20、23、26、34、38、94、97、99—螺塞 3、6、9、12、15、18、21、24、27、29、35、39、93、96、98、101、102、103—弹簧 4、7、10、13、16、19、22、25、28、36、40、51、54、57、92、100—顶销 31—拉深凸模 32、43—凸模套 33—拉深整形凸模 37—整形凸模 41—定位凸凹模 42—落料凸模 44—上垫板Ⅰ 45—固定板Ⅰ 46—卸料板垫板Ⅰ 47—卸料板Ⅰ 48—下模板Ⅰ 49—下垫板Ⅰ 50—落料凹模镶块 52—挤压凹模镶块 53、56、59、62、63、66、68、70、72—顶件套 55—整形凹模镶块 58—拉深整形凹模镶块 60—拉深凹模镶块 61—定位销 64—冲孔凸模 67、69、71、73、74、75、76、77、78、79—打凸包凸模 80—浮动导料销 81—上模座 82—上垫板Ⅱ 83—固定板Ⅱ 84—卸料板垫板Ⅱ 85—卸料板Ⅱ 86—下模板Ⅱ 87—导料板 88—下垫板Ⅱ 89—下模座 90—垫板 91—底板 95—销 104—打凸包凹模镶块 105、108、110、112、114、116、118、120、122—打凸包凹模 106、107、109、111、113、115、117、119、121—顶料杆 123—冲孔凹模 124—整形凸模导头 125—挤压凸模 126—导头

图1-307 挤压工序图

1—挤压凸模 2—定位凸凹模 3—挤压凹模镶块 4—顶件套 5—电动机外壳

图1-313所示为焊片连续拉深级进模,采用自动送料机构送料。凸模和固定板采用0.01~0.015mm的间隙配合,和卸料板的配合间隙不大于0.01mm,因此凸模的导向精度是靠卸料板的导向来保证的。模具除靠模架导柱、导套导向外,还设置了导柱18固定在卸料板上,和导套17固定在固定板上,以保证良好的导向精度和连续平稳冲压。

卸料板因冲压工序要求的不同,不能加工成整体式结构,应分解成内、外两个部分。内卸料板20以不大于0.01mm间隙的配合形式设置在外卸料板19内,内卸料板只起拉深后的卸料作用,但对各工序的拉深不起压料作用;外卸料板的作用是对冲裁凸模进行导向和卸料。

第一次拉深因所需压边力较大,压边圈7必须单独设立。因凹模部分已分解为三个独立的冲压单元,分段凹模41、42、43与之相对应的凸模固定板也应分成三个单元。为缩短拉深凸模的工作长度,确保拉深凸模的刚度和强度,可在凸模固定板23下面增加拉深小凸模固定板24。

为便于在连续拉深中对带料进行导正,将工位⑥和工位⑨的拉深凸模设计成可上、下活动的结构形式。

带料开始送进时,靠导料板45导向送进,在拉深工作区,靠带料两侧各设置的三个活动导料销导向送进。为了减少下模弹顶力,增加拉深凸模的负荷,在上模设置推杆25推动活动导料销29将弹簧33压缩后再拉深。

6.挡盖连续拉深级进模

图1-314所示为挡盖连续拉深级进模,材料为Q235A料厚为2mm,采用有工艺切口一模两件的连续拉深方法。排样共设置6个工位,分别为:①侧刃定距冲切、冲工艺切口,②拉深,③为空工位,④冲孔,⑤制件与载体切割分离,⑥切断废料。

因模具面积较大,所以模板采用6个模块加工拼合而成,用螺钉、销钉紧固定位在上、下模座上,但模块拼合后必须保证步距120mm的尺寸一致。为使模具安装与加工方便,上、下模之间的导向件选用独立导向组件21。因为制件材料较厚,有足够的强度,所以材料的送进导向设计为:开始端采用导料板4导向送进,接着采用浮动导料销22导向送进。工位间的定距采用侧刃定距,冲切为粗定位,导正销14为精定距。又因模具的冲压加工为冲切、拉深、冲孔、分离、切断等多工序的组合,冲裁力、拉深力、压料力大小不一,所以适合分别设计弹压装置,特别是拉深的压料力对制件的成形影响较大,所以选用了可调形式的卸料螺柱16。工位④处的冲孔凸模较多,凹模部位易磨损,故该部位冲孔凹模设计成直通镶块的快换结构,由顶销15从凹模固定板侧面拧入,方便凹模的更换与拆装。

7.长圆筒形件连续拉深级进模

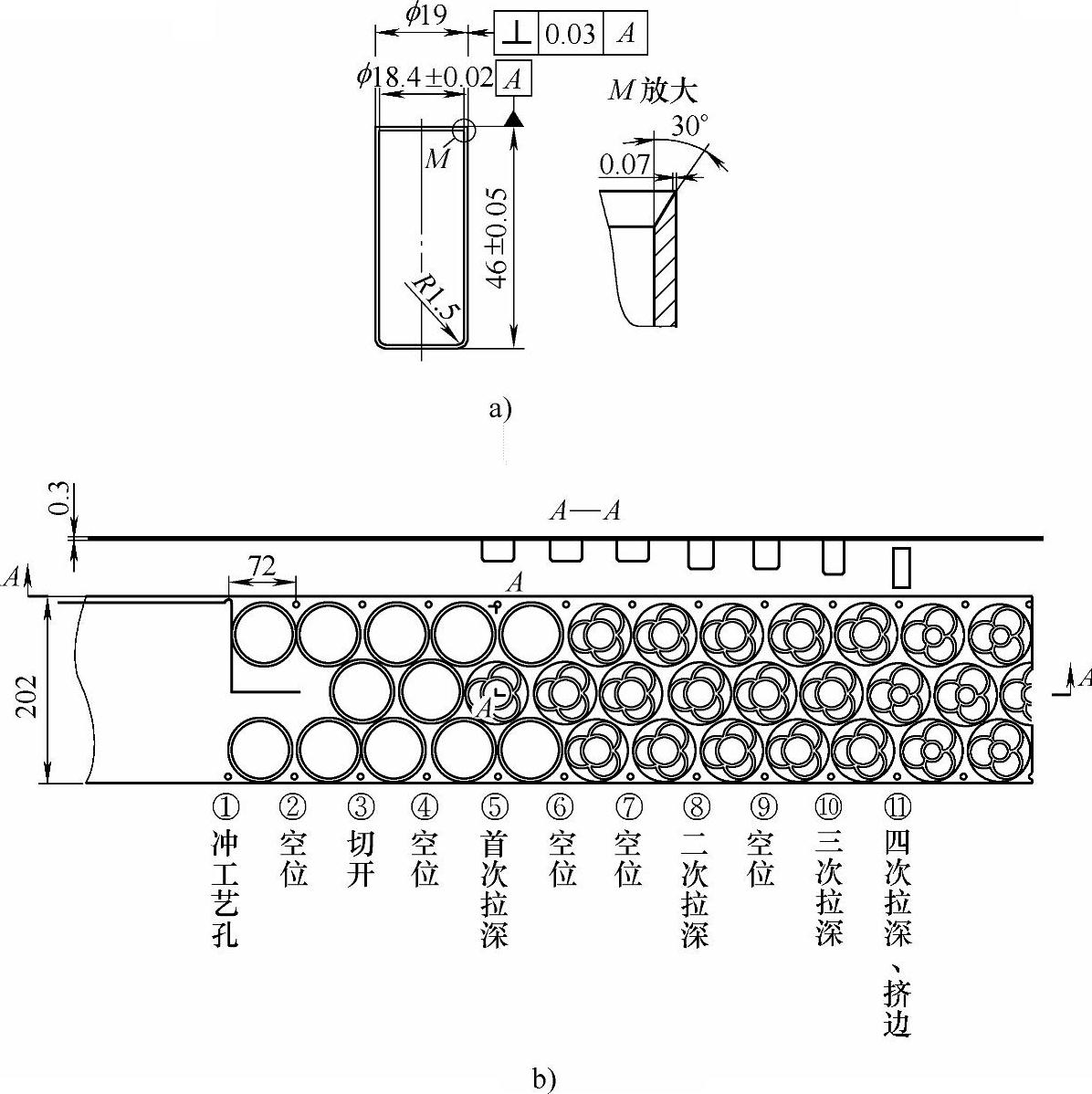

图1-315a所示为长圆筒形拉深件的制件图,材料为SPCE,厚度为0.3mm的深拉深用冷轧薄

图1-308 管帽连续拉深级进模

1—固定卸料板 2—镶套 3—落料凸模 4—整形凸模 5—冲孔凸模 6、8—护套 7、9、12—拉深凸模 10—顶杆 11—定位凸模 13—安全板 14—弹压卸料板 15—顶杆 16—定位套 17—拉深凹模 18—固定板 19—冲孔凹模 20—落料凹模 21—导头 22—垫圈

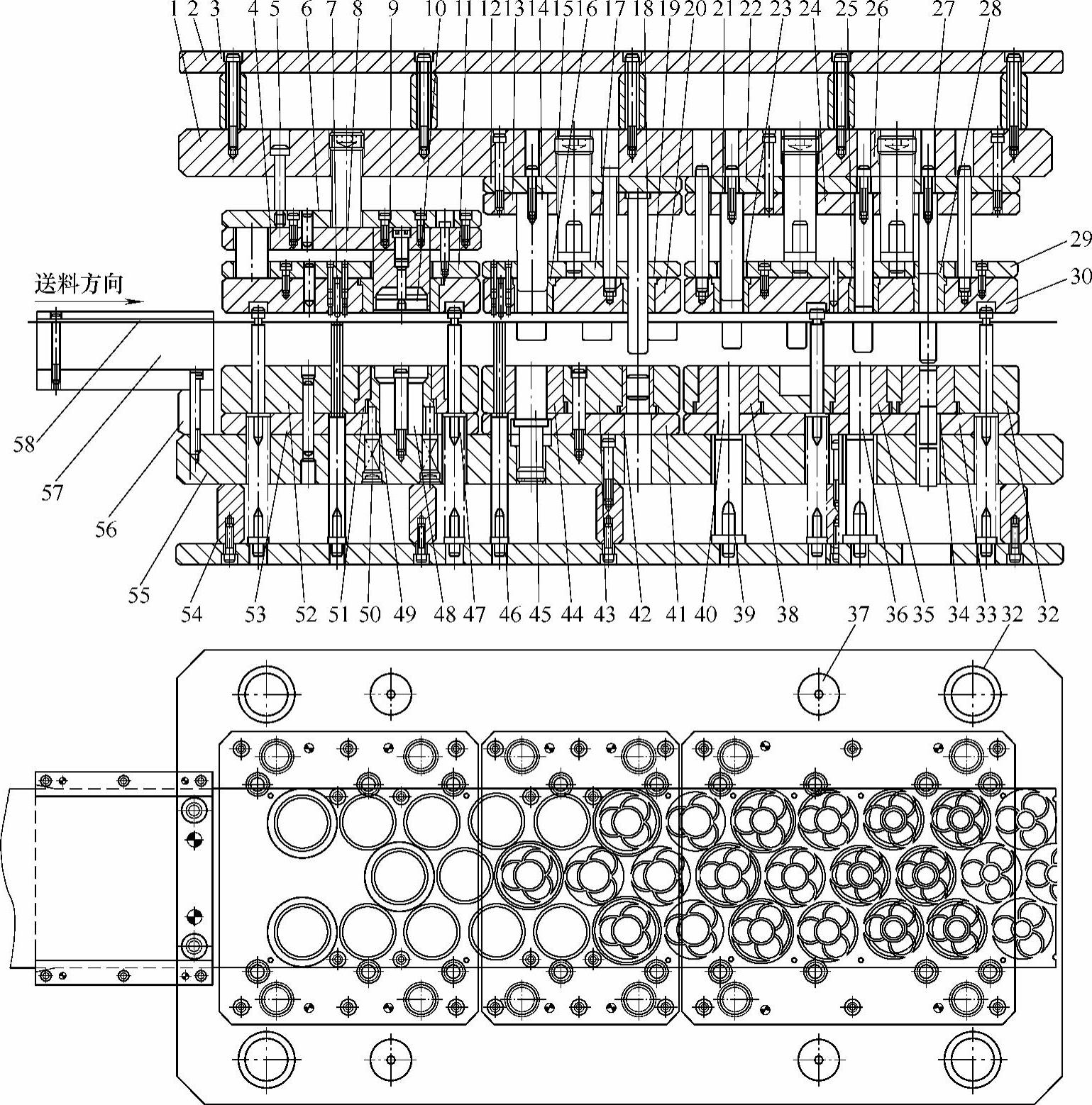

钢带。图1-315b所示为一模三件有工艺切口连续拉深排样图,共分冲导正销孔、切工艺切口、4次拉深、5个空位共11道工序,第四次拉深挤边和落料为复合工序。图1-316为长圆筒形件连续拉深级进模。

图1-309 工位⑧的整形冲孔翻边过程

a)成形结束 b)冲孔翻边结束

图1-310 焊片零件图

模具主要特点如下:

1)为了防止第一次拉深起皱,第一次拉深必须有足够的压料力,又由于模具长度较长,所以模板采用三个模块加工拼合而成,即由冲导正销孔和切工艺口模块52、第一次拉深模块43和以后各次拉深、挤边落料模块31组成的下模凹模固定板。相应的上模由零件4、13、24组成的上模凸模固定板,卸料(压料)部分由零件5、20、30组成的卸料板。

图1-311 拉深工序简图

图1-312 排样图

图1-313 连续拉深级进模

1、9、38—销 2、28、37、46—螺钉 3—侧刃 4—冲切口凸模 5、11、13、27、33—弹簧 6—第一次拉深凸模 7—第一次拉深压边圈 8—模柄 10—逐次拉深凸模 12—活动拉深凸模 14—冲长方孔凸模 15—长方孔凸模保护套 16—落料凸模 17—导套 18—导柱 19—外卸料板 20—内卸料板 21—上模座 22—上垫板 23—凸模固定板 24—拉深小凸模固定板 25—推杆 26—卸料螺柱 29—导料销 30—弹顶块 31—下垫板 32—螺塞 34—下模座 35—限位柱 36—对模深度样块 39—冲底孔凹模镶件 40—弹顶杆 41、42、43—分段凹模 44—弹顶杆 45—导料板 47—挡料板 48—销

图1-314 挡盖连续拉深级进模

l—模脚 2—下模座 3—凹模同定板 4—导料板 5—切几凹模镶块 6—卸料板 7—凸模固定板 8—切口凸模 9—上模座 l0—拉深凹模镶块 11—顶件块 12—拉深凸模 13—弹簧 14—导正销 15—顶销 16—卸料螺柱 17—落料凹模 18—推件销 19—落料凸模 20—切断凸模 21—独立导向组件 22—浮动导料销 23—冲孔凸模 24—冲孔凹模

2)切口、拉深、挤边和落料凹模都采用镶件式结构,不但便于加工制造,也便于更换维修。

3)由自动送料装置送料初定位,导正销导正精定位,以后各次拉深由拉深凹模作为送料时的粗定位。

图1-315 长圆筒形件

a)制件图 b)有工艺切口连续拉深排样图

4)模具由四导柱滚动导向组件导向,每个模块又由四导柱滑动导向组件导向,导向可靠。

5)内外切口采用复合工序,既减小了模具的长度,又保证了切口的质量。

6)工序(11)采用拉深、挤边和落料复合工序,其特点是随着压力机滑块的下行拉深、挤边落料凸模27对长圆筒形件进行最后一次拉深。当拉深达到圆筒形件高度后,拉深、挤边落料凸模的台阶与凹模共同对拉深件进行挤边,凸模继续下行,当双面间隙小于0.005mm时,通过凹模把长圆筒形件切断。切断后的口部平整,质量较好,省去了专用修边模或切边工序。

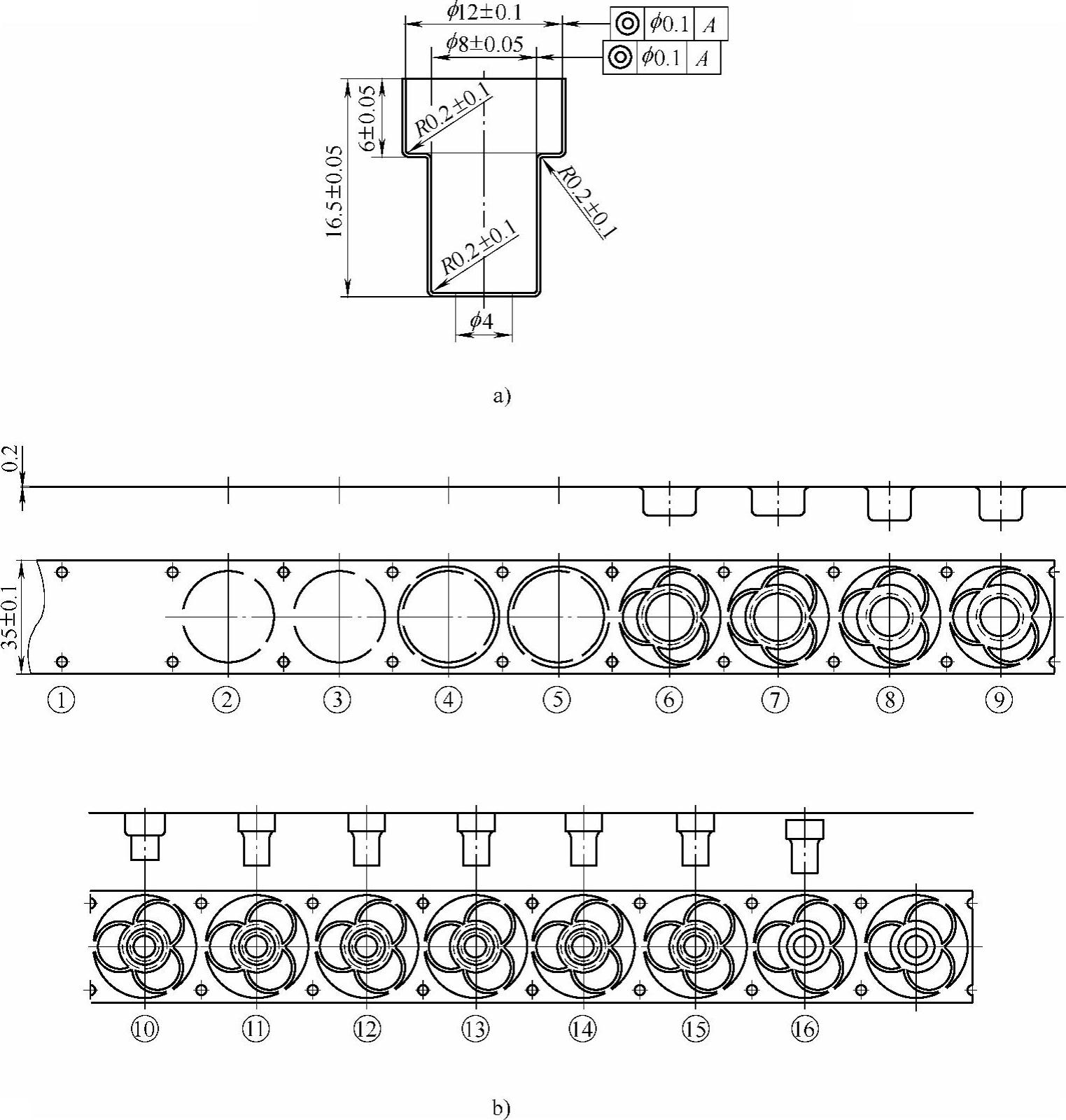

8.阶梯圆筒形件连续拉深级进模

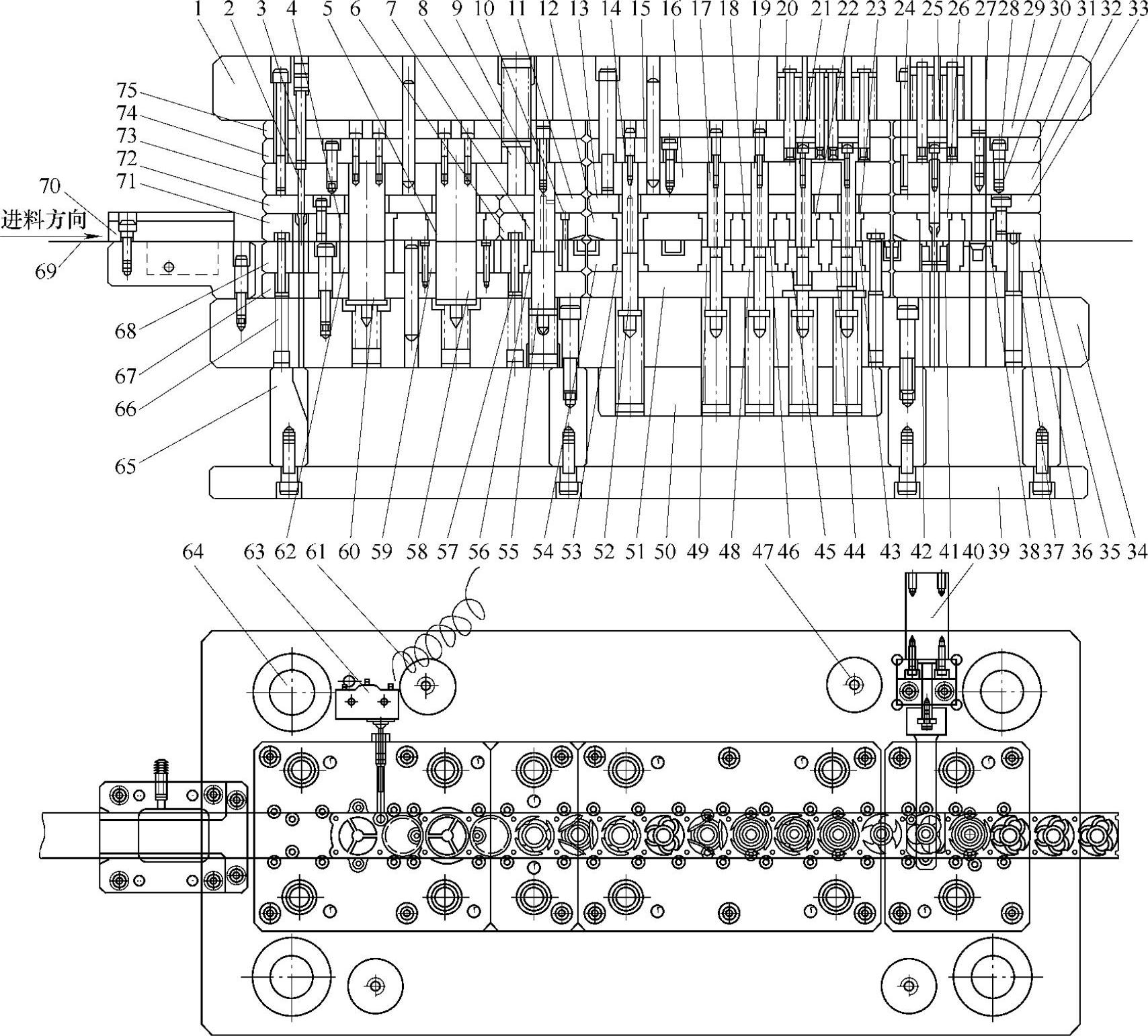

图1-317a所示为阶梯圆筒形拉深件的制件图,材料为SPCE,厚度为0.2mm的深拉深用冷轧钢带。图1-317b所示为一模一件有工艺切口连续拉深排样图,共有16个工位,分别为:①冲导正销孔,②切外切口,③为空位,④切内切口,⑤为空位,⑥第一次拉深,⑦为空位,⑧第二次拉深,⑨为空位,⑩及(11)分别为第三次和第四次拉深,(12)和(13)整形,(14)为空位,(15)冲底孔,(16)落料。图1-318所示为阶梯圆筒形拉深件连续拉深级进模。

模具结构主要特点如下:

1)为了防止第一次拉深起皱,第一次拉深必须有足够的压料力,又由于模具长度较长,所以模板采用四个模块加工拼合而成,即由冲导正销孔和切工艺切口模块68、第一次拉深模块76、以后各次拉深模块54和冲孔、落料模块36组成下模凹模固定板。相应的上模对应的凸模固定板和卸料板。

2)冲导正销孔、切口、拉深、冲孔和落料都采用镶件式结构,不但便于加工制造,也便于更换维修。

图1-316 长圆筒形件连续拉深级进模

1—上模座 2—上托板 3—衬套 4、13、24—凸模固定板 5、20、30—卸料板 6、12、22—上垫板 7—导正销 8、36、40、45、50—顶杆 9—凸凹模 10—推件块 11、17、29—卸料板垫板 14、21、26—拉深凸模 15—弹压卸料组件 16、23、25、28—卸料板镶件 18—导柱 19、27—拉深、挤边落料凸模 31、43、52—凹模固定板 32—四导柱滚动导向组件 33、41、53—下垫板 34—拉深、挤边凹模 35、38、44—拉深凹模 37—限位柱 39—弹簧芯柱 42—导套 46—下托板 47—导料销 48—下凸模 49—顶料圈 51—凹模镶件 54—垫板 55—下模座 56—垫块 57—导料板 58—带料

3)自动送料装置送料初定位,导正销导正精定位,并采用拉料方式能使各工位之间传递更稳定可靠。

4)为提高拉深凹模的耐磨性,延长模具使用寿命,各工位拉深凹模采用YG8硬质合金制造。

5)模具由四导柱滚动导向组件导向,每个模块分别有四导柱和二导柱滑动导向组件导向,导向稳定可靠。

6)由于拉深件各部位的半径、直径及高度要求较高,工位(12)、(13)设计了整形结构,整形凸模21设有微调装置,使调整和维修更方便。

7)工位(15)冲底孔,凸凹模设计有良好的保护装置,当模具在正常冲压时,凸模固定块始终顶在滑块上面。反之,模具异常时,滑块在气缸40的作用下自动退出,凸模25在弹簧的拉力作用下向上退,这样一来,凸模刃口始终碰不到凹模或错位的带料,有效地保证了凸凹模的使用寿命。

8)模具的前部和尾部各装有误送检测装置,当带料送不到位或模具异常时,误送导正销向上移动,通过关联销接触到微动开关,当压力机接收到微动开关发出的信号时,即自动停止冲压。

图1-317 阶梯圆筒形拉深件

a)制件图 b)有工艺切口连续拉深排样图

图1-318 阶梯形筒形件连续拉深级进模

1—上模座 2—冲导正销孔凸模 3—凸模顶杆 4、18、22、23、26、30—卸料板镶件 5—切口凸模 6、12、35、71—卸料板 7—压边圈 8—弹压装置 9、14、17、19—拉深凸模 10—导正销 11、13、33、72—卸料板垫板 15、31—滑块固定板 16、32、73—凸模固定板 20、66—弹簧 21—整形凸模 24、28—螺钉 25—冲底孔凸模 27—落料凸模 29、74—凸模固定板垫板 34—下模座 36、54、68、76—凹模固定板 37、51、67—下模垫板 38、41、42、43、 46、59、62—凹模镶件 39—下托板 40—气缸 44、45—整形凹模 47—限位柱 48、49、53、56—拉深凹模 50—弹簧支板 52、55、58、60—顶杆 57—导料销 61—微动开关连接线 63—微动开关 64—四导柱滚动导向组件 65—垫块 69—带料 70—导料板 75—垫板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。