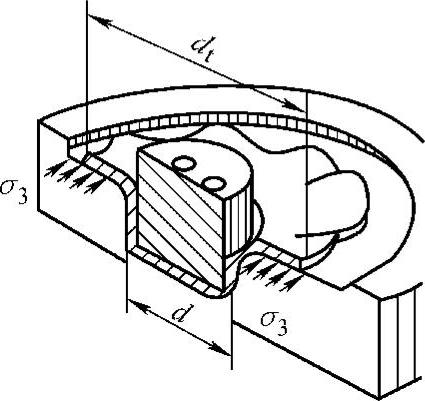

图3-122 毛坯凸缘的起皱情况

1.起皱及防皱措施

拉深过程中,凸缘变形区材料在切向压应力σ3的作用下,可能产生塑性失稳而起皱(见图3-122),起皱在拉深薄料时更容易发生,而且首先在凸缘的外边缘开始,因为此处的σ3值最大。实验证明,凸缘起皱最强烈的时刻,基本上也就是σmax1max出现的时刻,即大约在拉深进行到Rt=(0.7~0.9)R0时。

变形区一旦起皱,对拉深的正常进行是非常不利的。因为毛坯起皱后,拱起的折皱很难通过凸、凹模间隙被拉入凹模,如果强行拉入,则拉应力迅速增大,容易使毛坯受过大的拉力而导致破裂报废;即使模具间隙较大,或者起皱不严重,拱起的折皱能勉强被拉进凹模内形成筒壁,折皱也会留在工件的侧壁上,从而影响零件的表面质量;同时,起皱后的材料在通过模具间隙时与模具间的压力增加,导致与模具间的摩擦加剧,磨损严重,使得模具的寿命大为降低。因此,起皱应尽量避免。

拉深是否失稳,与拉深件受的压力大小和拉深中凸缘的几何尺寸有关。主要取决于下列因素:

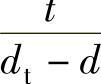

(1)凸缘部分材料的相对厚度 或

或 (dt为凸缘外径)凸缘相对厚度越大,即说明t越大,而(dt-d)越小,即变形区较小、较厚,因此抗失稳能力强,稳定性好,不易起皱;反之,材料抗纵向弯曲能力弱,容易起皱。

(dt为凸缘外径)凸缘相对厚度越大,即说明t越大,而(dt-d)越小,即变形区较小、较厚,因此抗失稳能力强,稳定性好,不易起皱;反之,材料抗纵向弯曲能力弱,容易起皱。

(2)切向压应力σ3的大小 拉深时σ3的值取决于变形程度,变形程度越大,需要转移的剩余材料越多,加工硬化现象越严重,则σ3越大,就越容易起皱。

(3)材料的力学性能 板料的屈强比σs/Rm小,则屈服极限小,变形区内的切向压应力也相对减小,因此板料不容易起皱。当板料厚向异性系数r﹥1时,说明板料在宽度方向上的变形易于厚度方向,材料易于沿平面流动,因此不容易起皱。

(4)凹模工作部分的几何形状 与普通的平端面凹模相比,锥形凹模允许用相对厚度较小的毛坯而不致起皱。

平端面凹模拉深时,毛坯首次拉深不起皱的条件是

锥形凹模首次拉深时,材料不起皱的条件是

式中 D——毛坯的直径(mm);

d——工件的直径(mm)。(https://www.xing528.com)

生产中,可用式(3-56)、式(3-57)估算拉深件是否会起皱。

如果不能满足式(3-56)、式(3-57)的要求,就要起皱。常见的防皱措施是采用便于调节压边力的压边圈、拉深筋或拉深槛,把凸缘紧压在凹模表面上,强迫材料在压边圈和凹模平面间的间隙中流动,稳定性得到增加,起皱也就不容易发生。

压边装置有刚性和弹性两种。刚性压边装置是在双动压力机上,利用外滑块压边;弹性压边装置用于单动压力机,压边力由气垫、弹簧和橡皮产生。气垫压边力不随凸模行程变化,压边效果较好。

此外,防皱措施还应从零件形状、模具设计、拉深工序的安排、冲压条件以及材料特性等方面考虑。在满足零件使用要求的前提下,应尽可能降低拉深深度,以减小切向压应力;应避免形状的急剧改变;减少零件的平直部分,应使平直部分稍有曲率,或增设凹坑、凸筋,以提高刚性,从而减少出现起皱的可能性。在模具设计方面,应注意压边圈和拉深筋的位置和形状;模具表面形状不要过于复杂。在考虑拉深工序的安排时,应尽可能使拉深深度均匀,使侧壁斜度较小;对于必须深拉深的零件,或者直径相差较大的阶梯零件,可分两(多)道工序进行拉深成形,以减小一次拉深的深度和阶梯差。多道工序拉深时,也可用反拉深防止起皱。应注意提供均衡的压边力和润滑等冲压条件,应尽量选用屈服强度低的材料,增加板料厚度对防止起皱有较大的效果。

2.拉裂

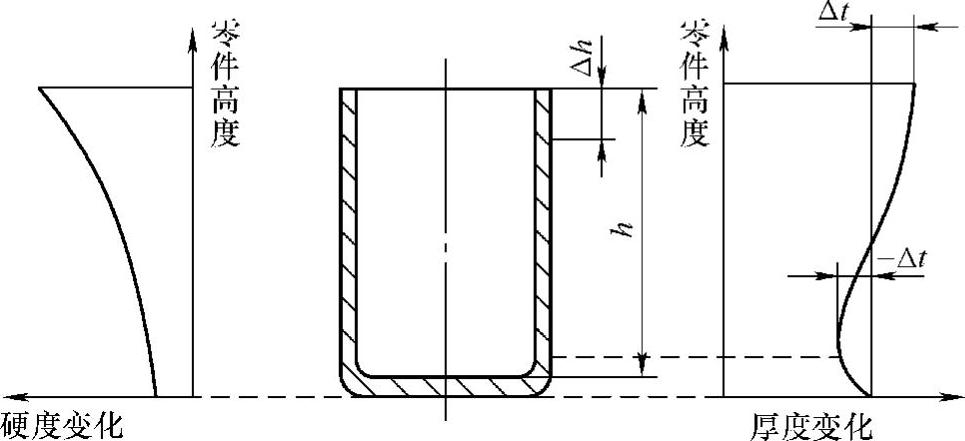

拉深后得到工件的厚度沿底部向口部方向是不同的,如图3-123所示。在圆筒件侧壁的上部厚度增加最多,约为30%;而在筒壁与底部转角稍上的地方板料厚度最小,厚度减少了将近10%,该处拉深时最容易被拉断,通常称此断面为“危险断面”。当该断面的应力超过材料此时的强度极限时,零件就在此处产生破裂。即使拉深件未被拉裂,由于材料变薄过于严重,也可能使产品报废。

为防止拉裂,可根据板材的成形性能,采用适当的拉深比和压边力,增加凸模的表面粗糙度,改善凸缘部分变形材料的润滑条件,合理设计模具工作部分的形状,选用屈强比σs/Rm小、n值和r值大的材料等。

图3-123 拉深件厚度和硬度的分布

3.硬化

拉深是一个塑性变形过程,材料变形后必然发生加工硬化,使其硬度和强度增加,塑性下降。但由于拉深时变形不均匀,从底部到筒口部塑性变形由小逐渐加大,因而拉深后变形材料的性能也是不均匀的,拉深件硬度的分布由工件底部向口部是逐渐增加的(见图3-123)。这恰好与工艺要求相反,从工艺角度看工件底部硬化要大,而口部硬化要小。

加工硬化一方面使工件的强度和刚度高于毛坯材料,另一方面塑性降低又使材料进一步拉深时变形困难。工艺设计时,特别是多次拉深时,应正确选择各次的变形量,并考虑半成品件是否需要退火,以恢复其塑性。对一些硬化能力强的金属(不锈钢、耐热钢等)更应注意。

4.凸耳

拉深后的圆筒端部,一般有四个凸耳,有时是两个或六个,甚至八个凸耳。产生凸耳的原因是毛坯的各向异性。凸耳需用修边去除掉,这样增加了工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。