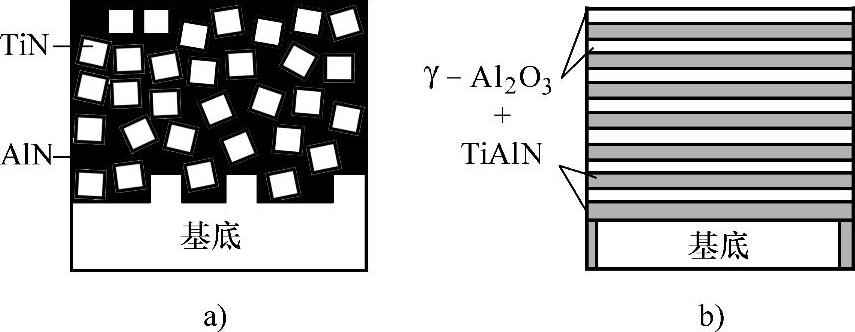

纳米复合薄膜/涂层是指两种或两种以上的纳米晶组元和基体组元均匀混合在一起而组成的材料,其中基体可以是纳米晶相,也可以是非晶相。纳米复合薄膜/涂层的一般特征是另外一种匀质材料镶嵌在主体材料中,且其中一种或两种材料有相同的1~100nm特征长度范围。此外,纳米层状结构、由不同材质构成的多层膜及其他不同类型的纳米组元组成的纳米材料也称为纳米复合材料。图3-14中给出了纳米颗粒增强复合涂层和纳米多层膜的两个例子[34]。研究表明,纳米复合薄膜/涂层材料既有高的硬度、强度,同时又具有高的韧性,能实现高硬度、高强度和高韧性的统一。纳米复合薄膜/涂层材料已成为纳米表面工程的重要组成部分。

本节主要介绍和讨论纳米颗粒增强复合薄膜/涂层材料的结构表征。

1.纳米复合薄膜/涂层中纳米微粒的结构表征

纳米复合薄膜/涂层中纳米微粒的结构表征包括纳米微粒的大小、纳米微粒的分布、纳米微粒的聚集态结构及纳米微粒的作用形态等。

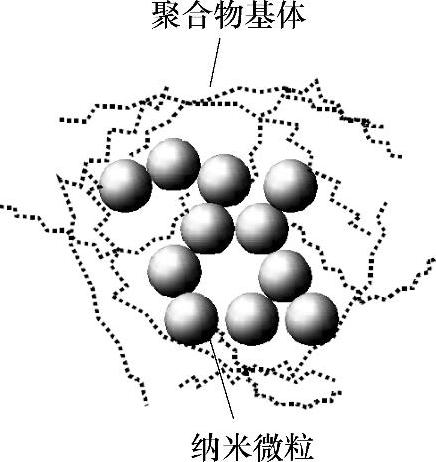

(1)纳米微粒的大小 纳米复合薄膜/涂层材料中纳米微粒大小的主要影响因素包括纳米微粒一次粒径、纳米微粒的分散能力,以及基体中对纳米微粒产生影响的微环境等。一般讲,聚合物或金属基体中纳米微粒的大小与纳米微粒一次粒径的大小密切相关,一次粒径越小,则基体中的纳米微粒相应越小。但纳米微粒一次粒径的大小并不能决定纳米微粒在基体中的微粒大小。针对基体性质的多样性,使用一些所谓的偶联剂、抑制剂(添加剂)或通过机械研磨作用对纳米微粒表面进行处理,改善纳米微粒在基体中的微环境,通过偶联剂、抑制剂的架桥作用或机械破碎作用将纳米微粒稳定地分散在聚合物或金属基体中,使纳米微粒尽可能以一次粒径分散在基体中。没有偶联剂、抑制剂的架桥作用或纳米微粒表面的机械复合作用,纳米微粒的分散性受到削弱,纳米微粒趋于增大,容易形成聚集体。以纳米微粒增强聚合物基复合材料为例,聚合物基体中填充的纳米微粒尺寸越小,它们的比表面积越大,微粒的聚集就越严重。因此,所谓的纳米微粒增强聚合物基复合材料有时含有很多松散的纳米微粒簇(图3-15),而在这些纳米微粒簇中聚合物黏结剂不再起作用,究其原因,认为加入到聚合物基体中的纳米微粒与聚合物基体的润湿性较差。这就意味着具有聚集纳米微粒体的聚合物纳米复合材料,其性能甚至比传统颗粒增强聚合物基复合材料的性能还要恶化。

图3-14 纳米复合涂层微观结构示意图

a)复合涂层 b)多层复合薄膜

图3-15 聚合物基体中分散纳米微粒的聚集

(2)纳米微粒的分布 纳米复合材料分散相粒度分布是纳米复合材料制备中的重要质量控制参数,材料的力学性能很大程度上取决于纳米粒子在基体中的分散质量和二者形成的界面层的状况[35]。纳米微粒在聚合物或金属基体中的分布与纳米微粒的分散工艺、纳米微粒与基体的亲和性及润湿性等因素有关,纳米材料增强复合材料中分散相在基体中的分散可视为一种不规则随机分散过程。现有纳米粒子改性聚合物或金属基复合材料的研究多侧重于评价已有结果,研究纳米粒子种类、填充含量对力学性能的影响,以及对复合材料微观结构形态定性分析,而对纳米粒子的粒度分布、纳米粒子在基体中的分散状况等微观结构定量分析,以及微观结构与纳米增强复合材料宏微观力学性能之间关系的定量分析等研究较少。有关国内外纳米复合材料尤其是无机纳米粒子填充聚合物复合材料中粒子分散水平的定量描述方法[36],主要包括统计方法[37,38]、分形理论[39-42]、群子理论[43]和其他定量描述方法[44-46]。随着计算机图形技术的发展,纳米复合材料的微观结构可以用数字图像处理和数学方法结合进行定量表征。(https://www.xing528.com)

统计方法是指由计算机对显微照片进行边缘识别等处理,计算出每个颗粒的投影面积、周长以及体积分数等参数,再统计出所设定的粒径区间的颗粒的数量,就可以得到粒度分布。由于这种方法单次所测到的颗粒个数较少,对同一个样品可以通过更换视场的方法进行多次测量来提高测试结果的真实性。王传洋[37]运用Matlab和图像处理技术分析聚丙烯/蒙脱土(PP/MMT)纳米复合材料初级结构的透射电镜(TEM)照片,统计出MMT片层在PP基体中的微观结构形态和尺寸分布。这为分析和建立MMT片层在聚合物基体中的分散机理及其物理和数学模型提供了依据。孙坚[38]对聚苯乙烯/碳酸钙复合材料的TEM照片用图像分析软件处理后统计出纳米碳酸钙在聚苯乙烯的粒径分布,表明纳米碳酸钙在聚苯乙烯中的分布属于对数正态分布。

分形是描述无规(无序)而具有自相似性的体系结构特性的一种理论[39],分为线性分形结构和非线性分形结构两大类。线性分形结构在一定尺度范围内具有自相似性和标度不变性,没有特征长度,常用分形维数来定量地表征。分形维数又称为分数维数简称为分维,其变化是连续的,定量地描述分形结构的自相似程度、不规则程度或破碎程度,它又可分为有规分形和无规分形。非线性分形可以分为自仿射分形、自反演分形和非平方分形,对结构的描述用多重维数来表征。分形揭示了一大类无规体系的内在规律性标度的不变性,这在纳米复合材料体系中是普遍存在的,与纳米复合材料通常是在远离热力学平衡态的非线性过程中的形成有关,可以用相关函数来区分分形结构和真正的无序结构。在研究实际纳米复合体系微观结构时,主要把分形维数作为衡量填充粒子在基体中分散效果的参数,分形维数越小,纳米粒子的分布越均匀,而测量填充粒子分形维数可以通过显微检测及图像处理与分形相结合的方法来实现,进而表征填充粒子在基体中的分散质量。但仅用一个分形维数来描述其复杂的结构常常是不够的,要引入多重分形。在材料具有分形形态时,通常的纳米复合体系是非线性材料分散在线性基体或非线性基体中,通过控制体积分数和形态来调节其非线性响应[47]。进一步则考虑纳米粒子的量子尺寸效应、粒子的形状及取向、粒子表面保护层的吸收、粒子团聚等因素的影响。聂鹏等[40]基于分形理论提出了一种纳米复合材料分散相粒度分布评价方法。该方法首先建立了分散相粒度分布模型,然后将纳米复合材料TEM图像二值化后与平行线阵列叠加,再提取纳米复合材料TEM图像中分散相颗粒图像与平行线交叠的信息,经过处理得到分散相的粒度分布参数,并评价分散相的粒度分布。Liang[41]应用扫描电镜(SEM)观察了纳米碳酸钙粒子在PP基体中的分散形态,并用根据分形理论中的砂盒法建立无机纳米粒子在聚合物基体中分散的分形模型,对其分散效果进行了初步的评估。结果表明,当分形维数小于1.5时,纳米碳酸钙粒子的分散较均匀。Eric等[42]利用了一种改进的分形方法来描述硅粒子在硅树脂聚合物中分布情况,这种模型可以预测粒子的分布密度,为开发期望得到的新型复合材料提供基础。

在高分子材料领域里,群子统计理论是比较行之有效的表征粒子粒径分布、建立粒径分布与宏观力学性能之间内在联系的系统理论。群子统计理论首先提出了利用大小粒子分布的倾向度来描述粒子的粒径分布和均匀性分布,再通过统计方法统计计算出这两个参数,从而达到定量描述聚合物复合材料微观结构的目的。金日光[43]用图像仪测试了材料的晶粒粒径和孔径分布,并在此基础上,运用群子统计理论,建立了晶粒和孔径的群子分布函数。他发现函数中的参数与材料的性能有密切关系,证明了体系中的晶粒和孔径是影响材料力学性能的重要因素,并提出了材料结构的物理模型。

对于纳米粒子填充聚合物复合材料微观结构的显微图像的处理,一般的研究对象是二维图像,因此只能从图像中得到颗粒的二维特征,即截面的投影特征。对于一些结构分析,二维特征是不够的,可以通过对连续微切片技术得到的图像进行处理,再通过三维重构(X光相衬成像、TEM或近红外光谱图片)得到粒子分散的三维图形,这样可以更形象地看到纳米粒子在基体中的分散效果。分散效果的定量评价也可以通过从立体模型中提取出影响材料性能的几个特征参数(如粒子粒度参数、分布均匀程度参数等)来表征。其中,粒度参数的评价可以通过计算粒子的体积分数来达到定量描述的目的,而分布均匀程度参数可以通过统计相邻分散颗粒间距离的分布状况来定量描述[44-46]。随着计算机图形技术的发展,从三维微观结构重构角度对纳米复合材料微观结构进行定量表征将成为主要研究趋势。

(3)纳米微粒的聚集态结构 纳米微粒的聚集结构描述的是纳米微粒在基体中的分散形态,它与纳米微粒本身的亲和性、基体性能、纳米微粒的分散工艺、复合材料的加工工艺和复合方式以及纳米微粒与基体间的相互作用等因素有关。在高分子或金属基体中,纳米微粒可以是有序分布,也可以是无序分布。一般而言,纳米微粒的聚集态是团聚的微粒,而且是无序分布的,团聚体的大小总是大于纳米微粒的一次粒径。对增强增韧的体系来讲,纳米粒子的聚集体越小越好,增强增韧效果明显;纳米粒子聚集体大于一定尺寸时会使复合体系失去增强增韧的意义。对于制备好的复合体系,可以进行后处理,如加热使粒子迁移、聚集和生长,从而调整粒子的聚集结构。

作为对传统材料改性的纳米微粒一般属于金属或非金属氧化物、含氧酸无机盐等,不像金属纳米微粒那样是规整的球形结构,常常具有结构性、表面粗糙度等影响因素。在聚合物或金属基体中呈无序状态,对复合材料的影响主要体现在纳米微粒的聚集态结构,而聚集态结构又与纳米微粒的结构性和表面缺陷有关系。纳米微粒的结构性,即形状因素是影响其增强增韧的重要因素。结构性高的纳米微粒,其聚集态结构复杂,易形成内部空隙,当与基体材料混合后,形成的吸留成分较多。纳米微粒在形成过程中,结晶或聚结方式、速度不同,造成纳米微粒表面有一定的粗糙度或者称为表面缺陷,纳米微粒的表面缺陷对纳米粒子的增强增韧性能有积极的影响。当纳米微粒的粒径相同时,纳米微粒的表面缺陷越大,纳米微粒与基体的相互作用力越强,同时纳米微粒彼此间的结合力越强,而且纳米微粒间的作用力比纳米微粒与基体之间的结合力强,因而纳米微粒的表面粗糙度更易造成纳米微粒的团聚,形成纳米微粒的大聚集态结构。

2.纳米复合涂层中基体的结构特征

基体结构特征主要表现在复合涂层材料中基体本身的结构、基体与纳米粒子的相互关系等,对复合涂层材料的性质有明显的影响。对于聚合物基纳米复合涂层材料而言,聚合物结构特征包括聚合物结构的规整性,聚合物的链段分布,聚合物链与纳米粒子的相互关系等;对于金属基纳米复合涂层材料而言,金属基体结构特征则包括金属基体的晶粒取向、晶粒形貌与晶型结构,金属晶体中的缺陷(如空穴、位错)以及纳米粒子对金属基体的各种强化作用(固溶强化、弥散强化、晶界强化)等;对于陶瓷基纳米复合涂层而言,陶瓷基体结构特征主要包括纳米陶瓷颗粒大小、数量、间距及陶瓷基体的致密性等。

总的说来,基体结构的短程有序有利于复合材料性质的体现,短程无序则无法使复合材料表现出应有的性质。此外,纳米微粒与基体之间的相互作用也对纳米复合涂层材料的性能有很大的影响,二者之间的相互作用大小主要取决于两相间的间距。有研究显示[48],纳米微粒大约为100nm的球形结构,与聚合物基体的连接带大约为0.4~6.6nm,紧密的连接带厚度为0.4~1.3nm,松弛的连接带厚度为3.0~6.6nm,连接带是两相物质彼此的浓度梯度渐变区。填充的纳米微粒彼此间不是孤立的,而是存在着桥架带,其长度大约为22~25nm,这样就保证了纳米粒子的协调作用,对增强复合材料的强度和韧性有了微观结构上的保证。另有研究表明[49],超音速火焰喷涂传统的WC-Co复合涂层及纳米WC-Co复合涂层时,传统及纳米复合涂层中WC颗粒大小分别约为2~5μm和70~250nm,但传统WC-Co涂层和纳米WC-Co涂层的显微结构尺度、增强相大小与所占比例以及涂层的力学性能有显著的差异,后者具有更微细、数量更多、间距更小的WC颗粒增强相,因而表现出更好的综合性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。