1.生产操作

(1)烘炉。电炉炉衬砌成后,在正式投产前要进行烘炉,除去炉衬水分和气体,把电极、炉衬烧结成型,保证在加料前炉膛和电极适合冶炼要求。烘炉质量不仅会影响炉衬使用寿命,而且还会影响电炉是否能顺利投入生产。目前烘炉有柴烘、油烘、木焦混合烘、电烘、煤气烘等。不论哪一种烘炉,都应遵循升温速度由慢而快、火焰由小到大、电流由小到大的规则,不但要求烘干炉,而且要使炉体蓄积足够的热量,使整个炉体具有较好的热稳定性。

烘炉分两个阶段:第一阶段是柴烘、油烘或木焦混合烘,其目的是焙烧电极,使电极具有一定承受电流的能力,并除去炉衬气体、水分;第二阶段是用电烘炉,其目的是进一步焙烧电极,烘干炉衬,并使炉衬达到一定温度,炉衬材料进一步烧结,达到冶炼要求。

1)柴烘。先在炉膛中放好木柴,用废油引燃,慢慢燃烧,火焰高度不超过炉口,小火烘烤时间约占整个烘烤时间的1/3~1/2;然后用大火烘烤电极,使木柴均匀而剧烈地燃烧,火焰高度一般可达电极把持器。在整个柴烘过程中,要注意电极每个侧面的烘烤情况。柴烘是一种老方法,消耗大量木柴,成本低,劳动强度大。

2)油烘。采用低压喷嘴进行机械操作,以柴油或重油为燃料。喷吹燃料时,用压缩空气使之雾化并助燃;引火后,先喷射小火烘烤,喷射火焰应从下向上,火焰不能直接对准电极,而且必须经常移动喷嘴位置。在整个油烘过程中,为防止因炉腔太大,热量损失过量,可用石棉板搭成一个更低的简易炉盖。油烘法焙烧电极速度快、时间短、烘完不用除灰;但油耗量大,电极烘烤质量不均匀,并且需要复杂的设备。

3)木焦混合烘。烘烤时先堆放木柴,上面放大块冶金焦炭,用废油引火;先用小火烘烤电极,使焦炭缓慢燃烧,焦炭必须紧靠电极进行燃烧。焦炭烘炉时间长,消耗量也较大,但焦炭烘炉电极升温比较均匀,焙烧效果好。采用木焦混合烘炉方法主要目的是烘干炉衬,并使炉衬储备足够的热量,木焦混合烘炉后,需要扒掉草木灰和残焦,清扫干净炉底,特别是电极下部要扒净。

在第一阶段烘烤过程中,随时记录炉衬和炉底的温度变化情况。三根电极应逐渐从低温向高温烘烤,烘烤时不能过多移动电极,防止电极断裂。电极烘烤好的标志是电极上部暗而不红或微红,下部红而明亮,电极不再冒烟。电极烘烤结束后,应迅速挖出焦炭灰,压放电极,保证有合适的工作长度,10000kV·A的电炉电极工作端为2.0~2.4m。

4)电烘。检查机械电气设备,各部运转正常才可进行电烘。在三相电极下面铺一层粒度为3~40mm的石油焦或焦炭,防止炉底氧化;按电极三角形位置放置小型碳素电极棒,下插电极,低负荷送电引弧,开始电烘。电烘炉结束的标志是:炉眼平面处炉壳外部钢板温度为70~80℃,炉底为40℃,炉衬排气孔冒出较长火焰(碳质炉衬)。电烘炉的同时用木炭或焦炭烘烤硅水包和炉眼外部流槽。电烘炉结束后,应迅速尽可能多地挖出烘炉焦炭和部分已掉落的耐火砖,并把剩余少量的焦炭推向炉内四周,然后下放电极,加新焦炭引弧,待电弧稳定后加入较轻炉料。

(2)开炉。电炉烘好后,再试运转,正常后用烘炉电压开炉并加料。加料动作要轻,以免炉料进入电极下面,使电极抬起,造成炉底上涨;加料速度和输入电量要一致,起弧后第一次加料要多投些,盖住电弧,尽量少动电极;前期操作炉口料面要平稳上升,不允许捣炉,使坩埚尽快形成。

(3)加料

1)新开炉炉底有残留的炭材,还原剂按比例少加,待炉底残留的炭材和少加的数量相抵消时,再按正常料批配料加料。开炉时如采用硅石块保护炭砖的开炉方式,配料不能重。

2)出硅或沉料后集中加料,其余勤加薄盖,在调整火刺时加入,最好保证三相电极同时进行沉料,加料要均匀,不允许偏加料。

3)料面要加成平顶锥体,锥体高300~500mm,炉中心略有下陷。

4)加料后根据炉口火焰情况,加料调整火焰,保持均匀逸出,这样可以延长焖烧时间,扩大坩埚。要根据炉内还原下料的情况加料,使负荷、还原速度、加料速度相适应,保持正常料面高度并控制好炉温。

(4)捣炉。电炉经过集中加料、小批调整火焰加料后,使炉气均匀逸出。再经过一段时间后,电极下部及周围炉料被熔化,出现较大空腔。此时,料层变薄易塌料,在大塌料之间应进行沉料。沉料就是主动集中下料。一般负荷正常、配比正确、下料量均衡,电炉需要集中下料的时间是基本一定的。如果超过正常沉料时间,应分析原因及时调整,根据炉况和声音判断沉料时间,每班沉料5~8次。炉况正常时可做到集中沉料、加料。沉料时,捣炉机捣松后就地下沉,尽量不要翻动炉料层结构顺序。若遇大块粘料影响炉料下沉和透气时,应碎成小块或将其推向炉中心。

每次出炉后要捣炉,使料层疏松,增加炉料透气性,扩大反应区,从而延长焖烧时间,使一氧化硅挥发减少,提高硅的回收率。捣炉时动作要快,下杆方向角度要掌握好,不能对准电极;要迅速挑松坩埚壁上烧结的料层,捣碎大块就地下沉,不允许把烧结大块拨到炉外(遇有特大块除外);然后把电极周围热料拨到电极根部,另加玉米芯(或木屑)后再盖住新料。(https://www.xing528.com)

(5)出炉。工业硅的出炉,是指将炉内反应生成的液态硅经炉口放出。分为间断出炉和连续出炉两种方式。在硅熔炼的实际过程中,根据不同情况和要求,可采用不同的出炉方式。

1)间断出炉。在炉内的液态硅达到一定数量后,定期打开炉眼,液态硅在短时间内放出,然后再堵上炉眼。这种出炉方式对小容量工业硅炉,能更好地保证硅液从炉内顺利放出,短时间内放出较多硅液,硅液温度较高,有利于硅的精炼与熔渣的分离,能保证所得到的产品有较高的纯度和结晶结构;但间断出炉炉内积存的硅较多,容易过热而造成硅的挥发损失和二次反应损失,电极也不易插深。

2)连续出炉。大多用在大型炉熔炼过程中,炉内反应生成的硅液经炉眼连续流出。炉眼是经常开着的,这样电炉内硅的过热程度小,挥发损失少,电极容易深埋,对改善熔炼过程和提高产量有利;但电炉容量小时,连续放出的硅液少,流出后很快凝固,对熔渣分离和提高硅的质量不利。

(6)浇铸。连续出炉是边出炉边流入锭模成型冷却。间断出炉要把从炉内流入抬包中的硅液再浇铸到铸铁围成的锭模中。为了保证铸铁模浇铸时不致熔化,铸铁模是由添加其他耐高温合金的材料铸成,有一定的厚度。根据工业硅破碎、包装的需要,对一般用途的工业硅,浇铸的锭厚度通常是100~150mm。根据每炉硅液的产量,浇铸前可调整锭模的尺度,以保证锭模能容纳足够的工业硅。工业硅浇铸时,会造成不同部位质量不同,叫偏析现象。要降低偏析,得到稳定性好的没有粉化的工业硅,应该快速冷却。为此硅液浇铸冷却到一定温度(锭表面温度约为800~900℃)时,需用特制的夹具把工业锭模从铸模中取出,放到托盘上继续冷却到室温,再进行精整、破碎。欧洲有一种技术采用水法粒化工业硅,能够快速冷却工业硅,而且工业硅粒干净整洁、结晶状态好

产品分析检验按GB/T 2881—2008《工业硅》国家标准进行。在锭模上取样分析试样,取样方法按合金上、中、下平面对角取样法进行,试样不得夹带粘渣,不合格品不能回炉冶炼,不能垫锭模,以免再度影响后续产品质量。

(7)停炉操作。这是一项重要的操作工艺,停炉前应流尽硅水,料批中适当增加玉米芯或木块配入量。

1)若停炉超过8h,停炉前要适当降低料面。为了保持电炉温度,停炉前先捣松料面加入玉米芯等。加入量视停炉时间长短而定,一般加50~100kg;停炉时间长,还可加入一定数量的木炭或低灰分煤保温。

2)为了防止炉料将电极粘住,停电后要上提电极,然后向电极周围的空隙内加入木块,再下插到原来位置。停电时,要活动电极,以免炉料粘住电极。

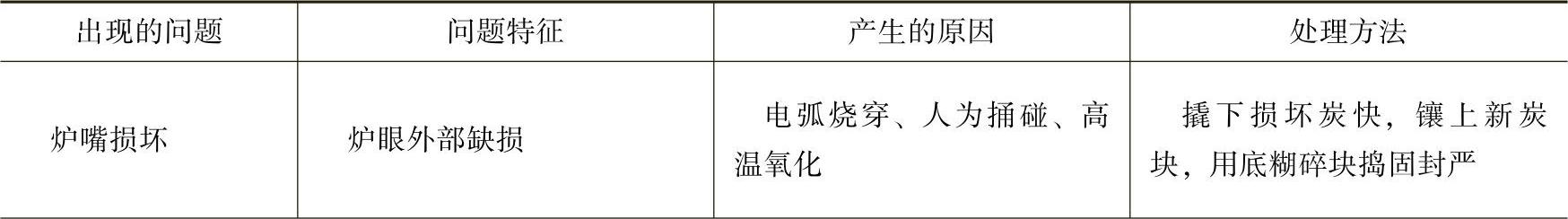

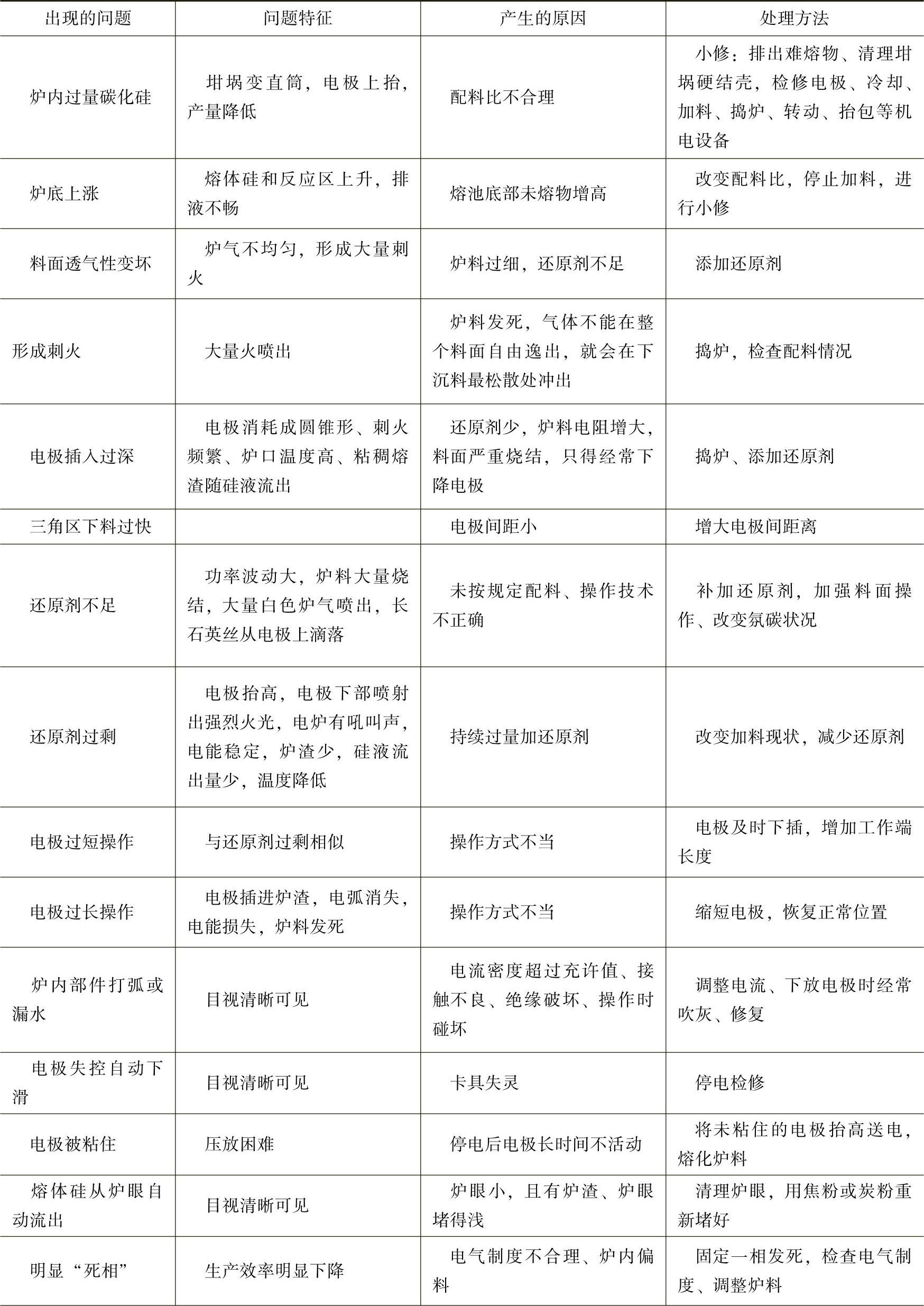

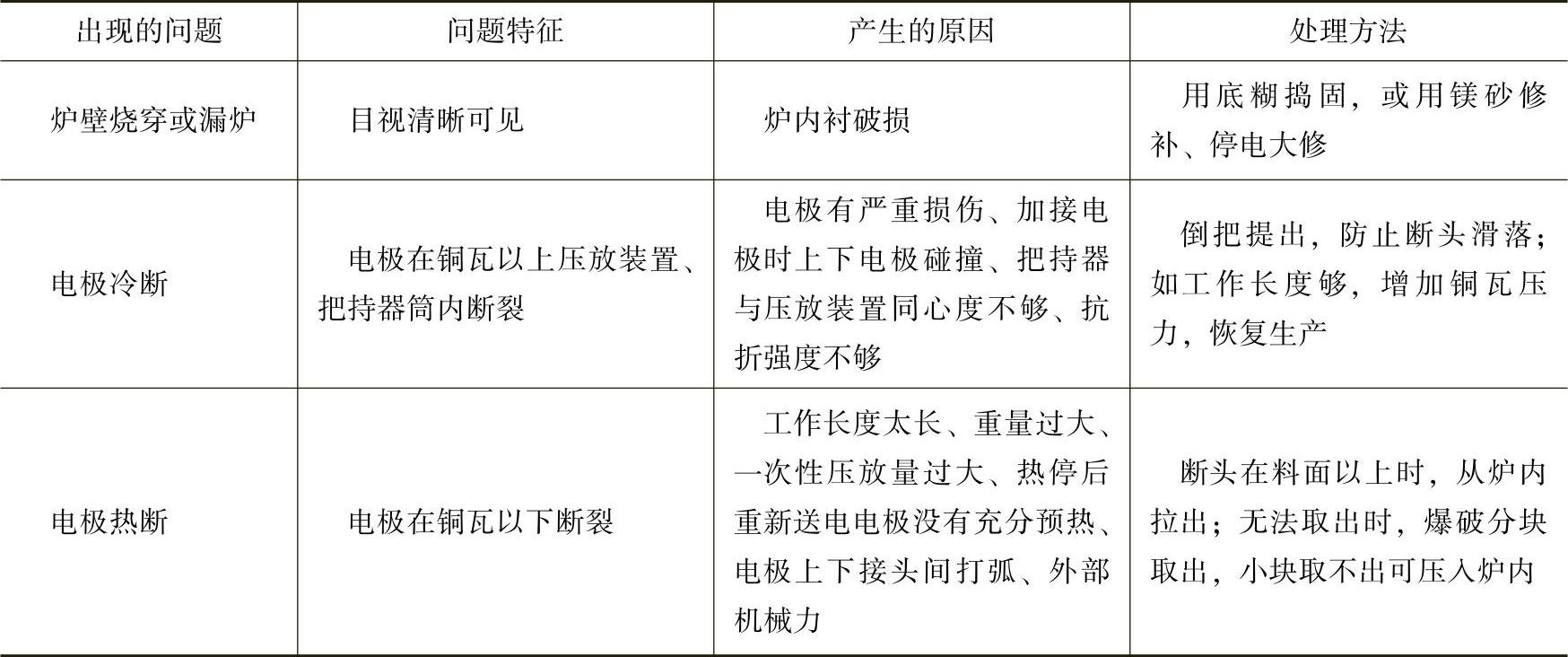

2.存在问题处理 工业硅炉结构复杂、冶炼难度大、操作技术要求高,整个过程出现的问题较多。表5-4列出工业硅炉易出现的问题及处理方法。

表5-4工业硅炉易出现的问题及处理方法

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。