Cu-Sn相图如图2.24所示,在铸态条件下铜锡合金的金相组织是由α+(α+δ)组成的。在586℃时发生β→(α+γ)共析反应,其中γ在520℃时再次发生γ→(α+δ)的共析转变,所以β相只在高温时出现。

铜锡合金凝固组织室温下以(α+δ)共析体形式存在,δ相是以电子化合物Cu31Sn8为基的固溶体,具有复杂立方晶格,δ相硬且脆。虽然相图上表明350℃时有δ→α+η共析转变(图2.24),但是实际上由于温度低,Cu、Sn原子扩散困难,这一反应在铸造条件下不能发生。锡铅青铜中的Pb不溶于Cu,以细小颗粒的形式游离在组织中,起润滑减磨作用[63]。

图2.24 Cu-Sn相图

ZCuSn10Zn2锡青铜合金的结晶温度间隔在140~160℃,Sn原子在Cu中的扩散速度很慢,合金凝固时具有糊状凝固特性,容易形成疏松和缩孔,加上锡偏析严重等原因造成了ZCuSn10Zn2合金材料力学性能较低下。目前来讲,国内外关于锡青铜力学性能的研究开展相对较少,研究热点主要集中在铝青铜、高锰铝青铜、铁青铜、铍青铜等青铜研究上[64-66],并且取得了很大的进展。随着锡青铜的应用越来越广泛,国内外也加强了对锡青铜的开发和应用[67,68]。

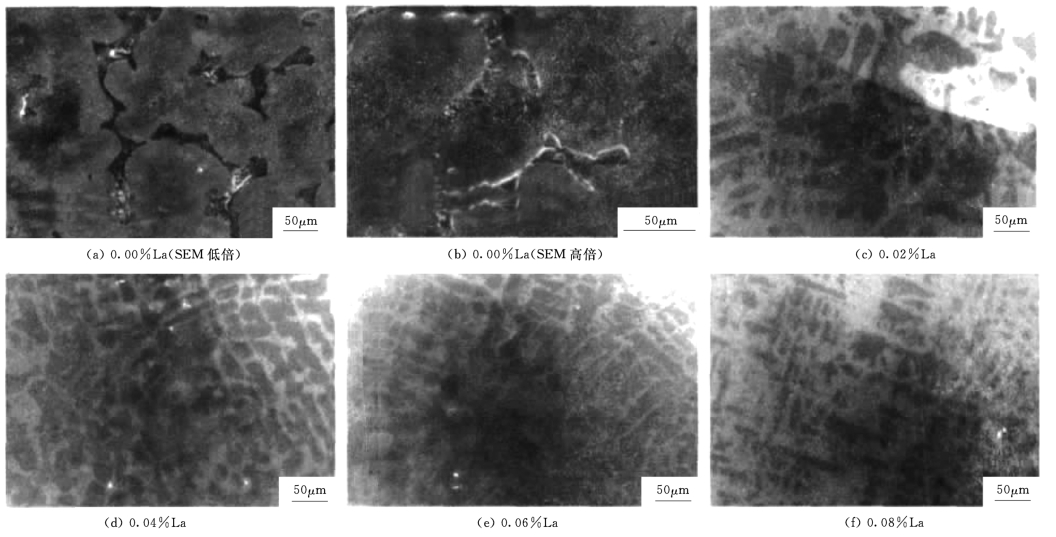

文献[69]研究了稀土对ZCuSn6Zn6Pb3锡青铜强度和耐磨性的影响,锡青铜在没有加入稀土时,铸造组织为粗大的树枝晶,加入稀土后,组织得到细化,并且随着合金中La含量的增大,细化程度越来越明显,不同La含量的锡青铜试样金相组织如图2.25所示。从图2.25中可以看出,当La含量为0.06%时,合金晶粒细化程度最好。

图2.25 不同La含量锡青铜试样金相组织[69]

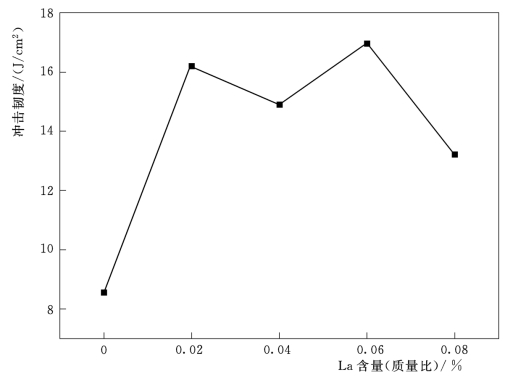

金属的耐磨性受硬度、枝晶、晶粒大小的影响[70],稀土元素La的加入使得合金的冲击韧度比未加入稀土元素时的冲击韧度有了明显的增加,图2.26是不同La含量试样的冲击韧度曲线。

图2.26 不同La含量锡青铜试样冲击韧度曲线[69]

从图2.26中可以看出,加入稀土La后的锡青铜比未加入稀土La的锡青铜的冲击功明显增加,随着稀土元素La的加入量不同,锡青铜的冲击韧度增加的程度也不相同,稀土元素La的质量分数为0.02%和0.06%的两组试样的冲击韧度明显要好于为0.04%和0.08%的两组试样。

冲击韧度是材料抵抗冲击载荷作用的抗力指标,韧性是强度和塑性的综合表性,而显微组织中枝晶和晶粒的细化能使材料的韧性增加。

一般情况下,晶界是裂纹扩展的阻力,晶界前塞积的位错越少,越有利于降低应力集中现象。

La化学活性很高,在锡青铜高温熔炼时起到了净化合金的作用[71],稀土元素和H 有很大的亲和力,能与H 形成稳定的弥散稀土氢化物,起到了固定H 的作用,对提高材料冲击韧度是有利的。

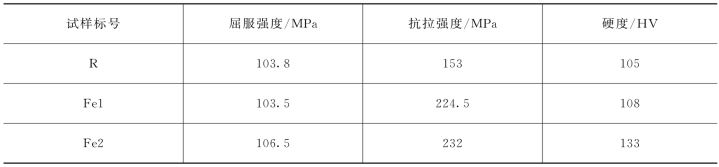

Turhan H 等[72]通过研究Fe对锡青铜中耐磨性能的影响发现:锡青铜中加入Fe后形成的FeZn21、Cu5FeS4等金属间化合物可以提高锡青铜材料的耐磨性,合金的力学性能见表2.5。其中Fe1代表铁的加入量为0.014%,Fe2代表铁的加入量为1.08%,R 代表原合金成分。

Turhan H[73]研究了Mn对锡青铜耐磨性的影响,研究发现加入Mn后提高了材料的抗疲劳强度,但对材料的抗拉强度无明显影响。

表2.5 Fe含量对力学性能的影响[72]

文献[74]分析了稀土对铸造ZQSn10-2锡青铜组织的影响,图2.27为Re含量为0%的ZQSn10-2合金中(α+δ)共析体形貌图,图2.28为Re含量0.11%的ZQSn10-2合金中(α+δ)共析体形貌图。

从图2.27中可以看出,未加入稀土时,(α+δ)共析体呈现孤立尖角形分布在α枝晶间,加入稀土后,(α+δ)共析体数量增加,并且沿着晶界呈现断续网状分布,实验证明稀土能够使(α+δ)共析体的数量和形貌均发生改变。

图2.27 Re含量为0%的ZQSn10-2合金中 (α+δ)共析体形貌图[74]

当稀土加入量为0.035%时,合金抗拉强度和延伸率都达到了最大值,其中抗拉强度提高了21%,由273MPa 提高到330MPa,延伸率则提高了164%,由9.4%提高到24.8%。随着稀土量的继续增大,铸造ZQSn10-2 锡青铜抗拉强度和伸长率开始下降,并趋于稳定。

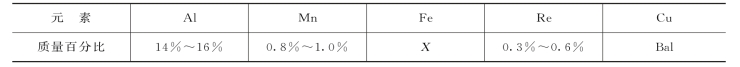

文献[75]研究了Fe含量变化对高铝青铜摩擦磨损性能的影响,其化学成分见表2.6,实验用铝青铜的力学性能见表2.7。其中X 代表Fe含量,取值为2.85%、4.0%、6.2%、7.0%。随着Fe含量增加,合金晶粒得到细化,这也说明了Fe能够细化高铝青铜的组织。Fe含量由4%变为6.2%时,合金的晶粒细化程度最大,但继续增大Fe含量对合金金相组织无明显影响,不同铁含量条件下高铝青铜的金相组织如图2.29所示。

图2.28 Re含量0.11%的ZQSn10-2合金中 (α+δ)共析体形貌图[74](https://www.xing528.com)

表2.6 铜合金各元素质量百分比[75]

注 X 表示变量,指成分含量变化。

表2.7 不同Fe含量铝青铜的室温力学性能[75]

适当的Fe含量可显著改善铝青铜的组织结构,细化晶粒,K 相分布均匀,这均有利于高铝青铜合金耐磨性的提高,Fe含量的增加使得高铝青铜合金材料的强度和硬度先增加后减少,并不是呈现单调上升的趋势。

众多研究表明,在铜合金生产过程中稀土得到了应用,稀土能与Cu中的有害杂质反应[76],形成高熔点稀土化合物,以极微细颗粒悬浮于熔体中,成为弥散的结晶核心,从而细化晶粒。在铜合金中添加稀土可起到去除O、H、S和低熔点杂质元素的作用[77-79]。

图2.29 不同Fe含量的高铝青铜金相组织[75]

文献[80,81]发现在导电铜、锰黄铜和铜基记忆合金中分别加入稀土,均可以引起合金晶粒细化。文献[82]研究结果表明,混合稀土可以提高无氧铜的强度和塑性,阻碍退火过程中晶粒的长大。稀土元素Ce的加入质量比从0增至0.06%,合金伸长率从56%增至84%。

文献[83]研究了稀土对纯铜硬度的影响,实验表明纯铜硬度随稀土加入量的增加而增加。文献[84,85]研究了B 对铜合金晶粒尺寸、硬度、拉伸性能等的影响,结果表明:加入微量B 可以分别使H70、HAl77-2、HAl77-2As黄铜,QCu-7Al青铜和BFe30-1-1白铜的晶粒细化,提高了材料的强度。

文献[86]发现微量B对HPb59-1合金有着非常显著的细化变质作用,能消除合金铸态柱状晶,使其转化为均匀的、细小的等轴晶,其细化效果远远优于稀土和Zr,但进一步增加B的含量,提高细化效果则不明显。HPb59-1合金铸态组织和添加B、Re、Zr等元素后HPb59-1合金铸态组织分别如图2.30~图2.33所示。

图2.30 HPb59-1铸态组织[86]

图2.31 添加0.0005%B后HPb59-1合金铸态组织[86]

图2.30中,白色相为α析出相,黑色为β基体相,未添加微量元素时,β基体相呈现发达柱状晶,α相在β柱状晶内和晶界上快速析出,生长为较强方向性的长针片状。

图2.32 添加0.05%Re后HPb59-1合金铸态组织[86]

图2.33 添加0.08%Zr后HPb59-1合金铸态组织[86]

添加过微量B元素后,B 元素有强烈的细化变质作用,使得液相中的β相为细等轴晶,α相大小受到限制,其形貌有了很大的改善,由原来的长针片状转变成短片状,且消除了原来组织的方向性,如图2.31所示。

添加0.05%Re后,合金微观组织中不存在柱状晶晶界,α相形貌得到了改善,说明微量稀土具有一定的变质作用,但是显微组织中仍然存在着少量片状的α相,由于α相自β相晶内、晶界析出,这就说明基体β相晶粒仍然较大,Re的变质作用不够彻底。

图2.33为添加0.08%Zr元素后的HPb59-1合金铸态组织,在图2.33组织图片中,出现了明显的柱状晶,析出的α相为较强方向性的长针片状,可以推断基体β相为粗大的柱状晶,这就说明Zr对该合金的细化变质作用也不明显。

微量的B和微量的Fe、Al等元素同时添加时,对HPb59-1合金有较强的细化变质作用,作者认为B对该合金的细化变质机理是添加的B 元素与合金中的杂质元素Fe、Al形成高熔点杂质相,杂质相与HPb59-1合金凝固时的初生β相有良好的共格关系,成为β相形核的衬底,促进形核,从而起到细化变质的作用。

文献[87]研究发现添加微量的B 和Ce一方面具有显著的脱S、Pb等杂质的作用,另一方面能够显著地提高合金的再结晶温度,使合金经过冷轧加工+时效处理后可获得加工硬化和时效强化的效果。

综上所述,通过添加合适的有益元素并结合一定的加工工艺,能使得青铜合金组织性能得到不同程度的改善,可以看出,国内外对研究新型ZCuSn10Zn2合金的物理性能、力学性能等方面研究报道还相对较少,因此研究开发新型ZCuSn10Zn2锡青铜合金是十分必要和有意义的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。