在职业技能鉴定考核中,操作实践部分的考核通常有三部分,一是使用CAM软件对零件造型编程;二是使用仿真软件将程序仿真模拟,检查程序的正确性,并考察程序的刀路是否优化;三是机床的操作,零件的加工。

本书仅介绍在编程和加工中的工艺方法,通过哪些方法来保证加工中的精度,并且使加工路线最短,以此来突出工艺对零件精度和加工效率的影响。

(1)确定进给速度的原则

1)当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。一般在100~200m/min范围内选取。

2)在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50m/min范围内选取。

3)当加工精度,表面粗糙度要求高时,进给速度应选小些,一般在20~50m/min范围内选取。

4)刀具空行程时,特别是远距离“回零”时,可以选择该机床数控系统设定的最高进给速度。

(2)确定背吃刀量的原则

1)在工件表面粗糙度值要求为Ra12.5~25μm时,如果数控加工的加工余量小于5~6mm,粗加工一次进给就可以达到要求。但在余量较大,工艺系统刚性较差或机床动力不足时,可分多次进给完成。

2)在工件表面粗糙度值要求为Ra3.2~12.5μm时,可分粗加工和半精加工两步进行。粗加工时的背吃刀量选取同前。粗加工后留0.5~1.0mm余量,在半精加工时切除。

3)在工件表面粗糙度Ra要求为0.8~3.2μm时,可分粗加工、半精加工、精加工三步进行。半精加工时的背吃刀量取1.5~2mm。精加工时背吃刀量取0.3~0.5mm。

(3)切削用量的参考(工件材料为45钢)

每齿进给量参考4.3.3所提供的表4-4,切削速度在参考下表数据的基础上,通过式(4-7)计算得到,并根据机床的实际情况修正。粗铣参数参考见表9-3,精铣参数参考见表9-4。

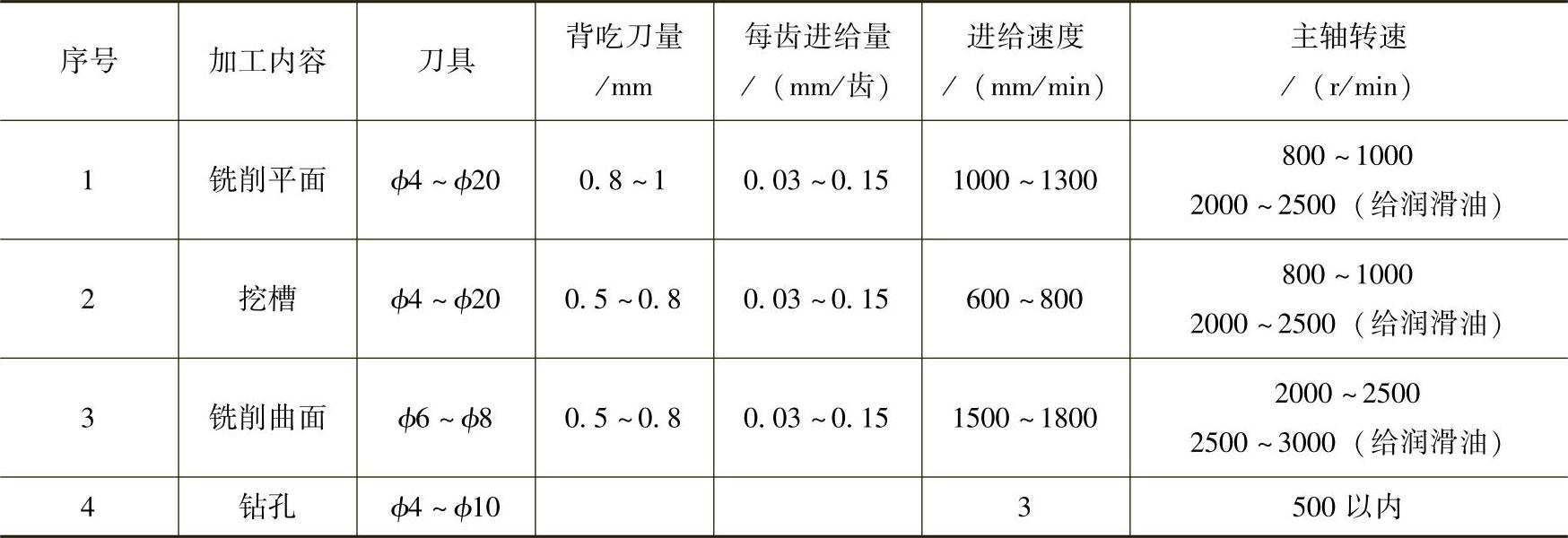

表9-3 粗铣削参数参考(工件材料为45钢)

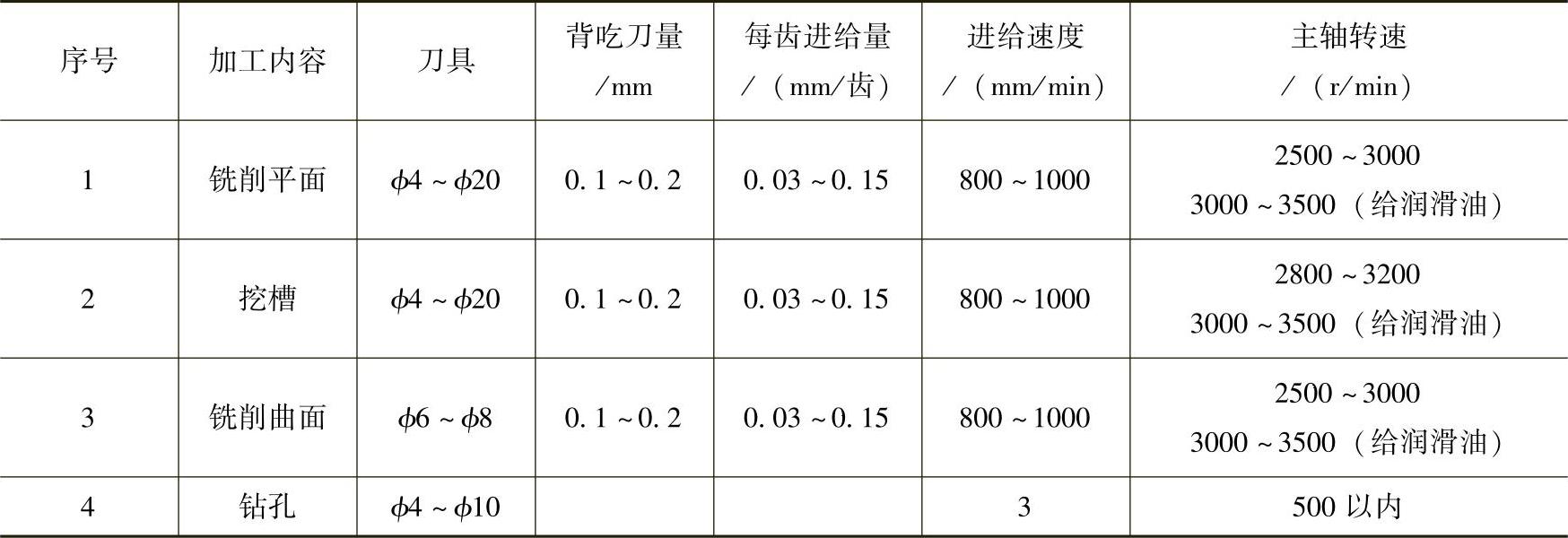

表9-4 精铣削参数参考(工件材料为45钢)

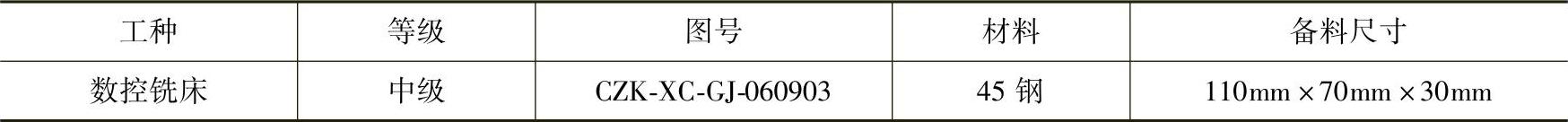

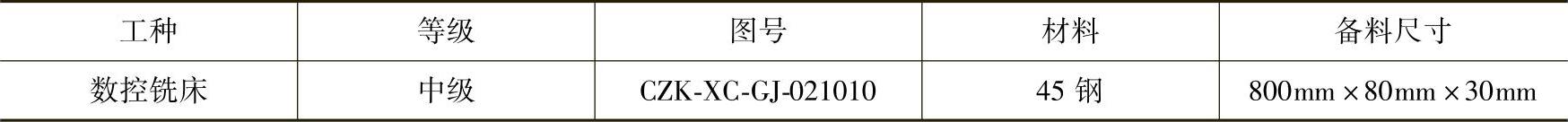

1.样例一(图9-3)

考核要求:

① 以小批量生产条件编程。

② 不准用砂布及锉刀等修饰表面。

③ 未注公差尺寸按GB/T1804-m。

(1)工艺特点分析

1)通过所给公差分析。首先加工精度要求达到±0.03mm,其次表面粗糙度Ra为3.2以下,况且加工余量适中,因此采用粗加工和半精加工两个加工阶段。

2)零件造型时需要考虑

图9-3 样例一

① 设计基准与工艺基准重合。

设计基准为:底面和零件中心X、Y轴线;工艺基准为:底面和上下两侧面。上下两侧面与水平面平行,因此除了Y轴线外,其余基准都重合。Y方向的尺寸精度可以通过对刀的方式来保证。

② 以顶面为Z轴零平面,以零件中心为轴线,建立坐标系,如下表9-5所示。

③ 保证加工精度。通过图形元素造型顺序来保证部分精度,如下表9-5所示。

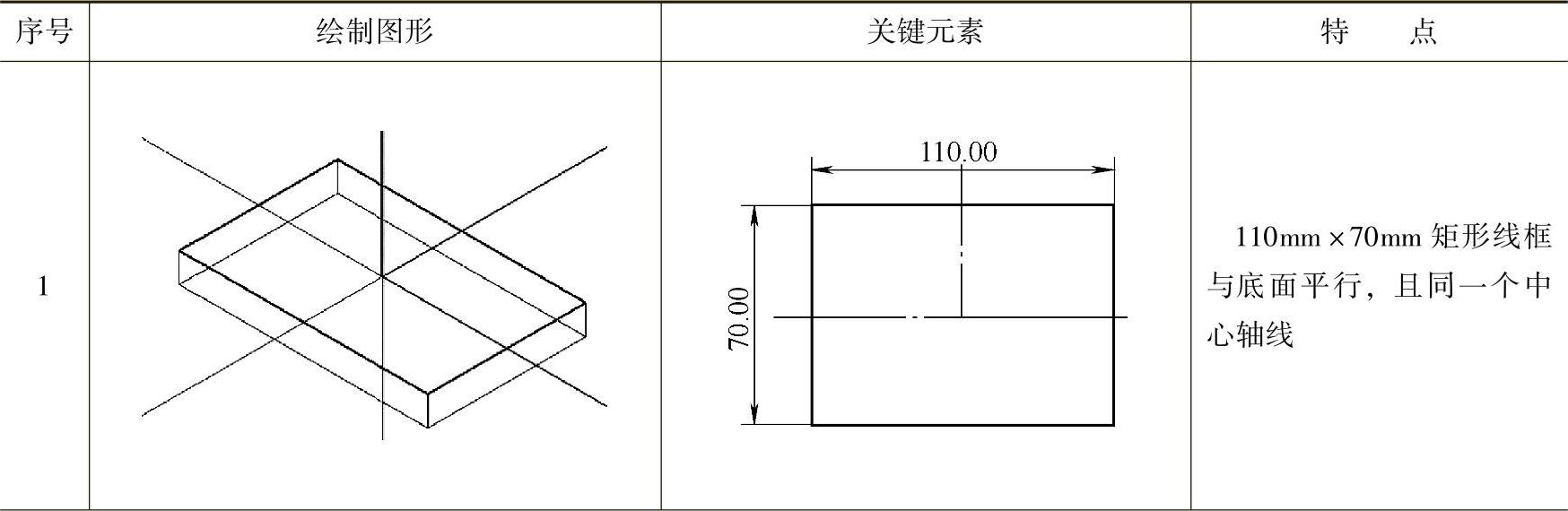

表9-5 构建零件过程分析

(续)

(2)加工路线的制订

在加工中,采取先粗加工槽,然后粗、精铣铣削外轮廓、铣孔、铣顶面,最后用球头刀精加工槽及外表面(包括外表面上的倒角)。具体加工工艺过程见表9-6。

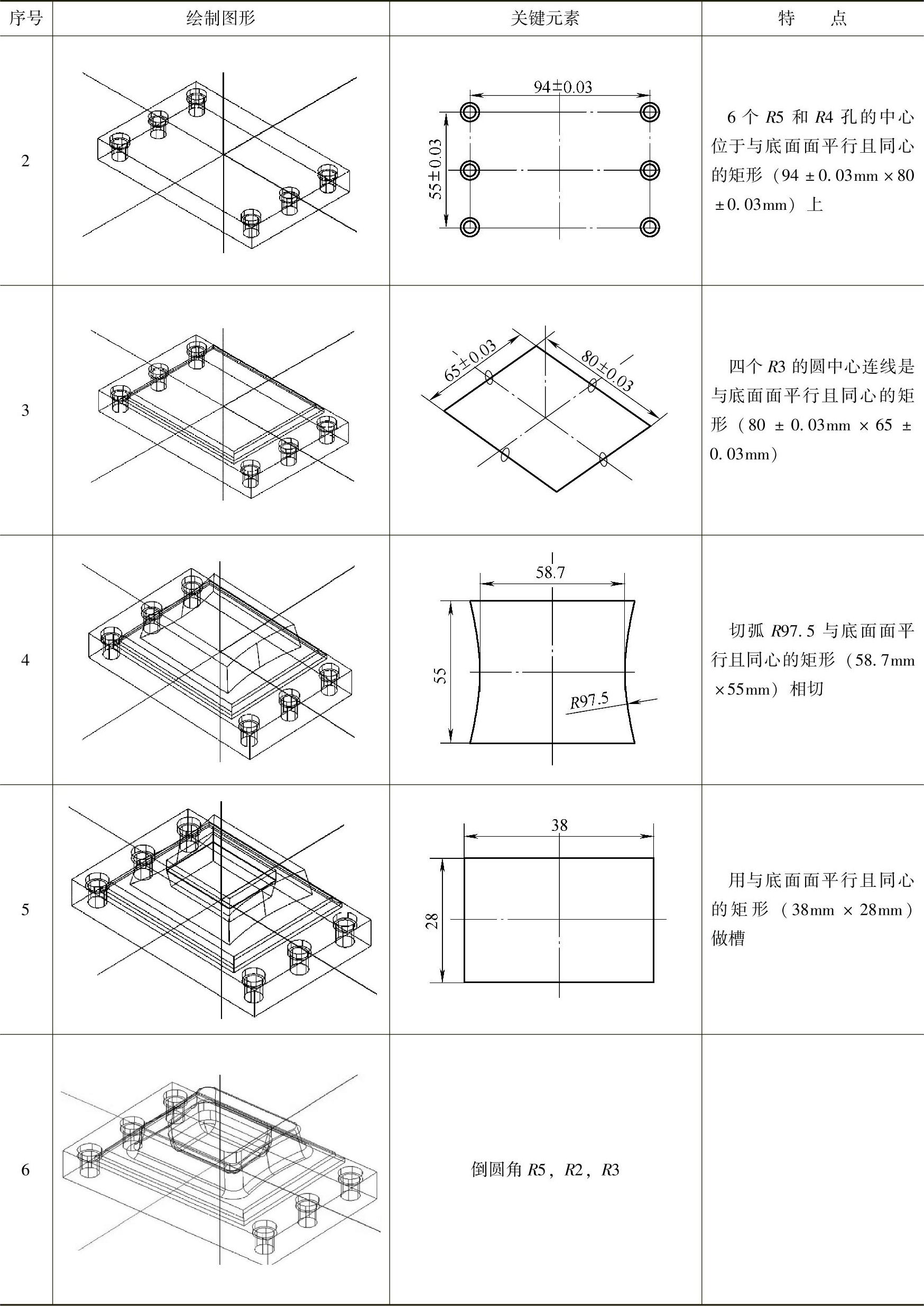

表9-6 具体加工工艺过程

(3)加工中注意问题

① 零件的正确装夹。保证不偏斜,没有夹空。

② 零件加工情况的实时监控。

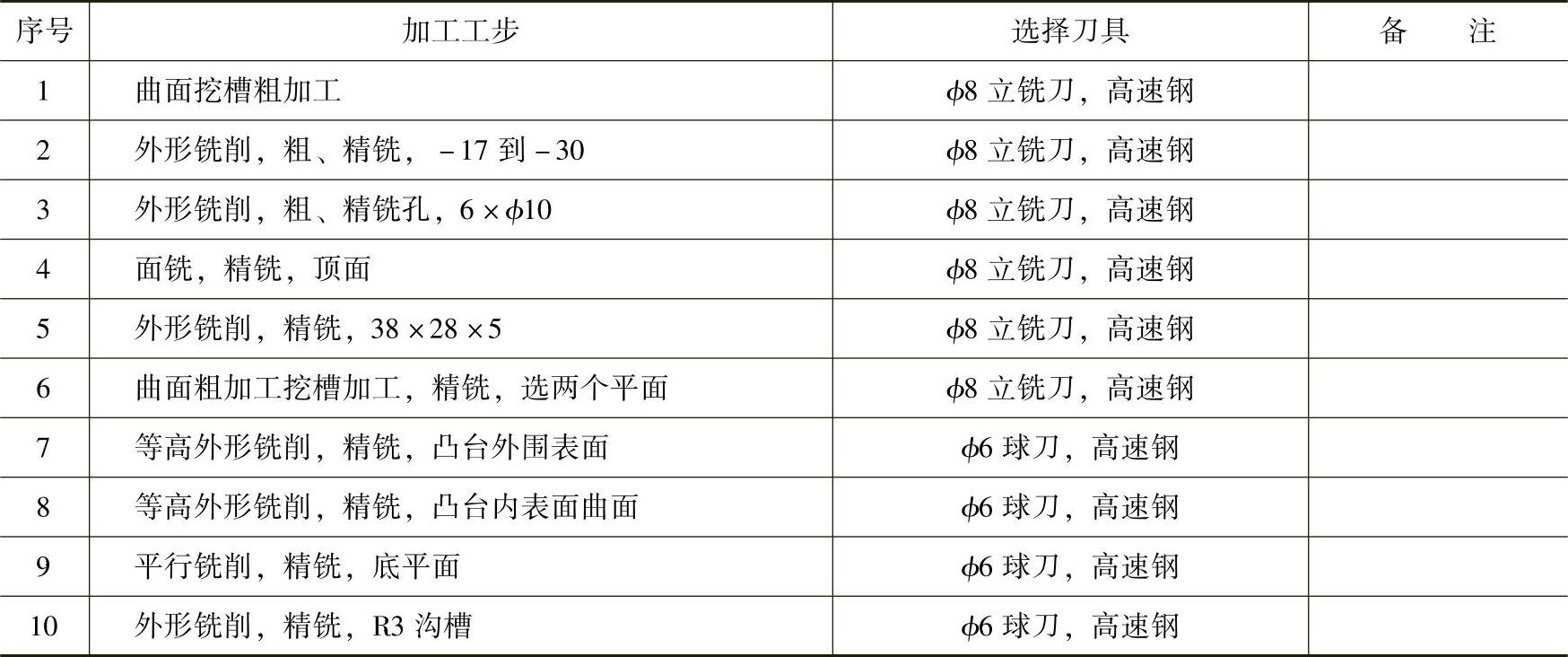

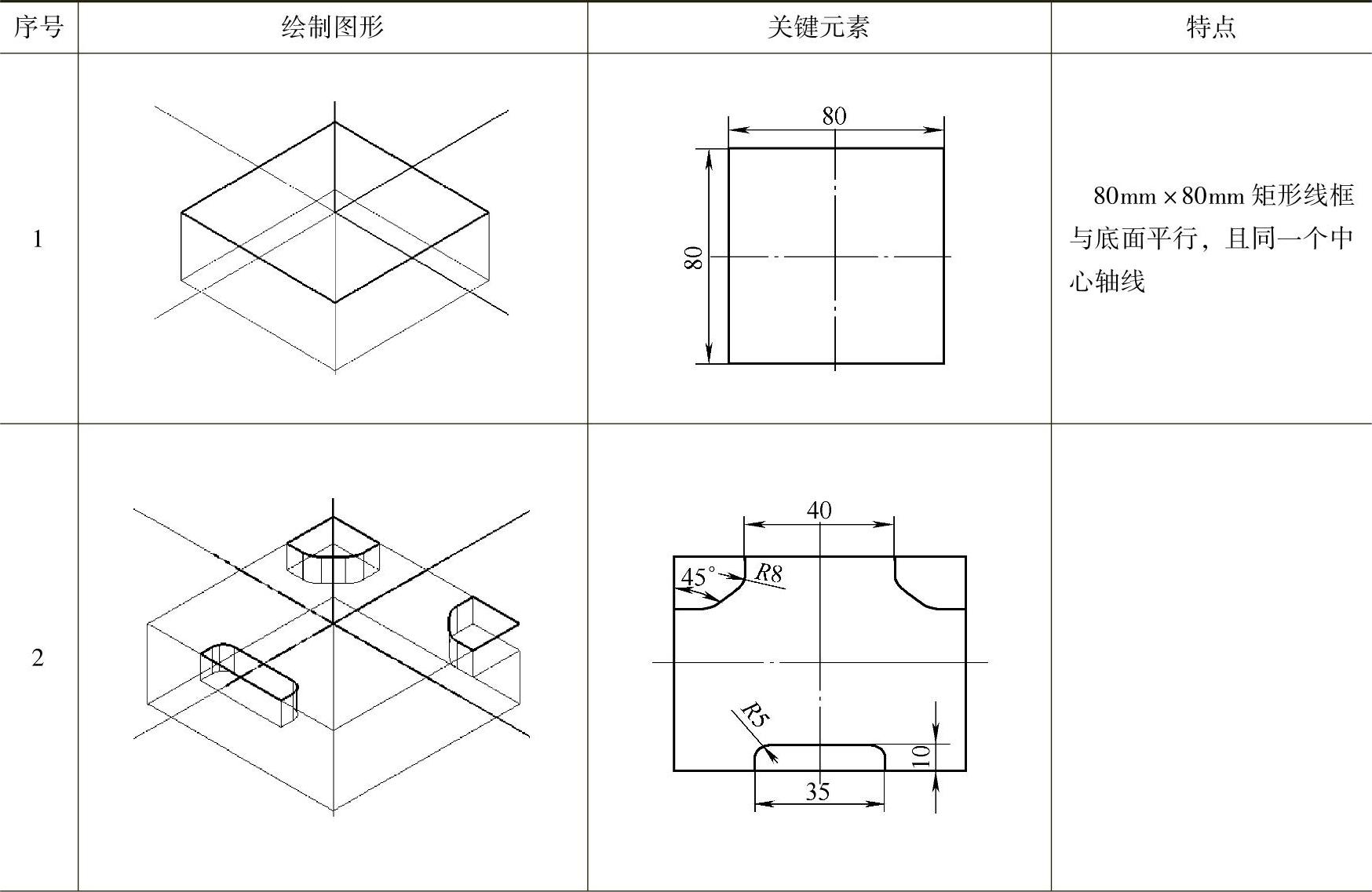

2.样例二(图9-4)。

图9-4 样例二

考核要求:

① 精度等级为IT6。

② 不准用砂布及锉刀等修饰表面。

③ 未注倒角0.5×45°。

④ 未注公差尺寸按GB/T1804-m。

(1)工艺特点分析

1)通过所给公差分析。首先加工精度要求达到±0.03mm,其次表面粗糙度Ra为0.2μm以下,况且加工余量适中,因此采用粗加工和半精加工两个加工阶段。此零件的主要设计基准是有公差要求的,所以上表面和底面是重要的设计基准。

2)零件造型时需要考虑

① 设计基准与工艺基准重合。

设计基准为:底面和零件中心X、Y轴线;工艺基准为:底面和上下两侧面。上下两侧面与X轴平行,因此除了Y轴线外,其余基准都重合。Y方向的尺寸精度可以通过对刀的方式来保证。

② 以顶面为Z轴零平面,以零件中心为轴线,建立坐标系,如表9-7所示。从零件图可以看出上表面是重要的设计基准,但是考虑到零件编程和对刀,工件原点仍然选在毛坯中心。通过每条路线的加工精度保证整体加工精度。

③ 保证加工精度。通过图形元素造型顺序来保证部分精度,如表9-7所示。

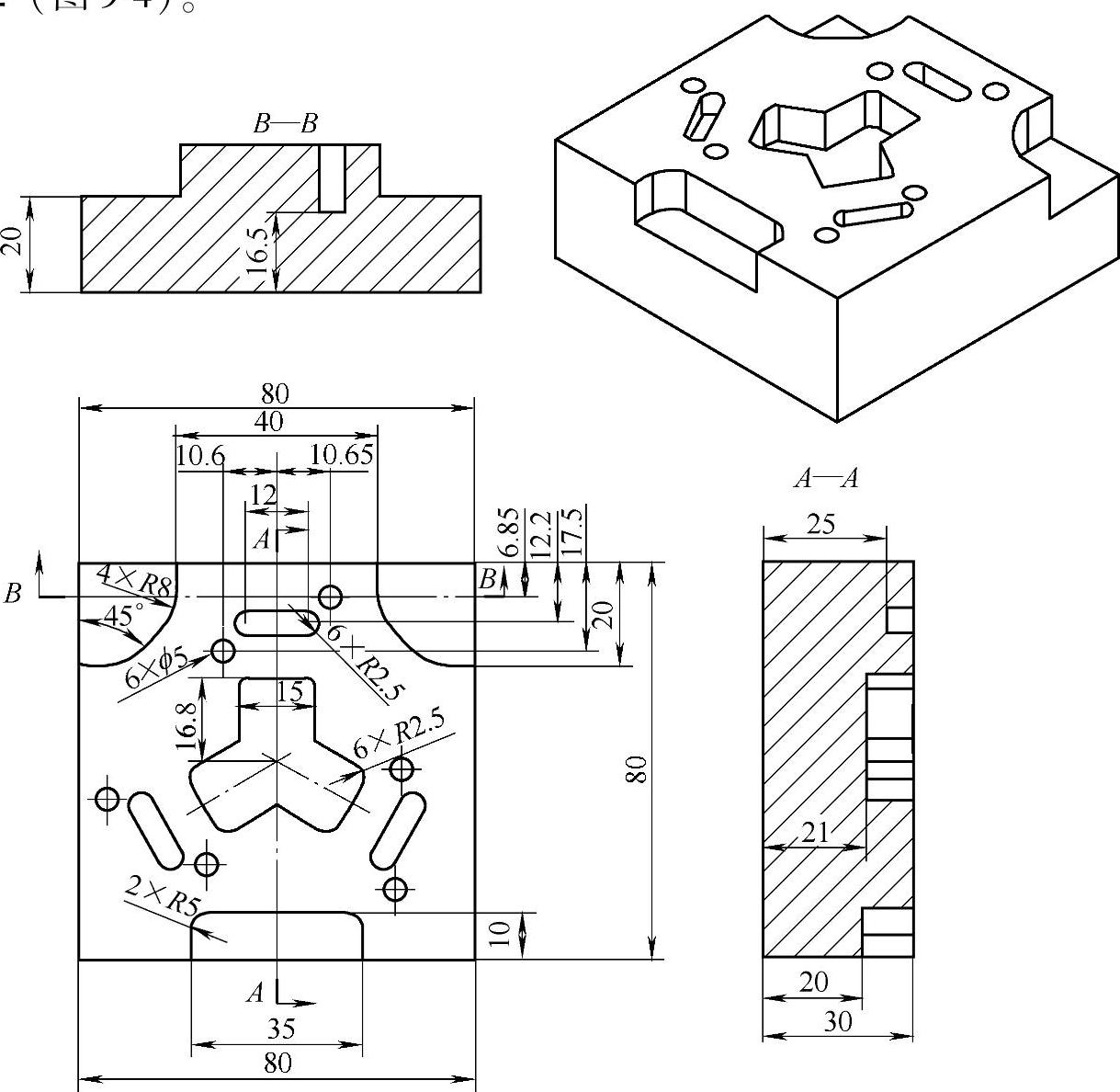

表9-7 构建零件过程分析

(续)

(2)加工路线的制订(https://www.xing528.com)

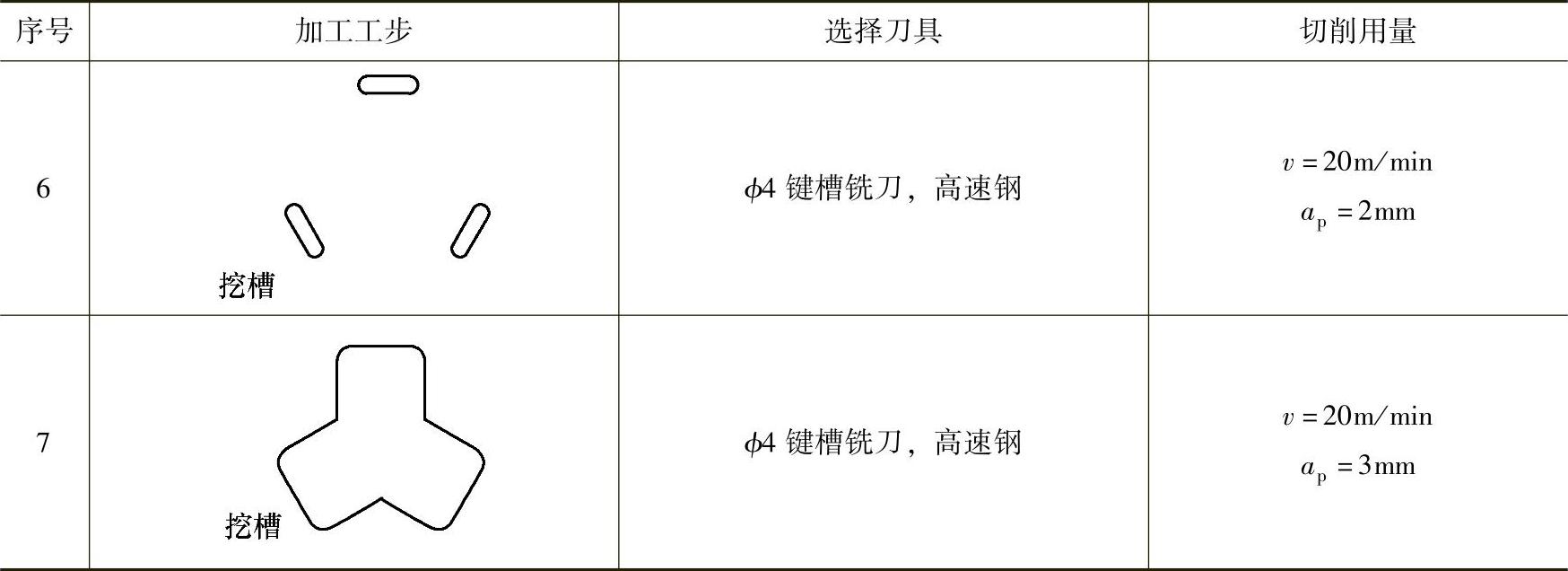

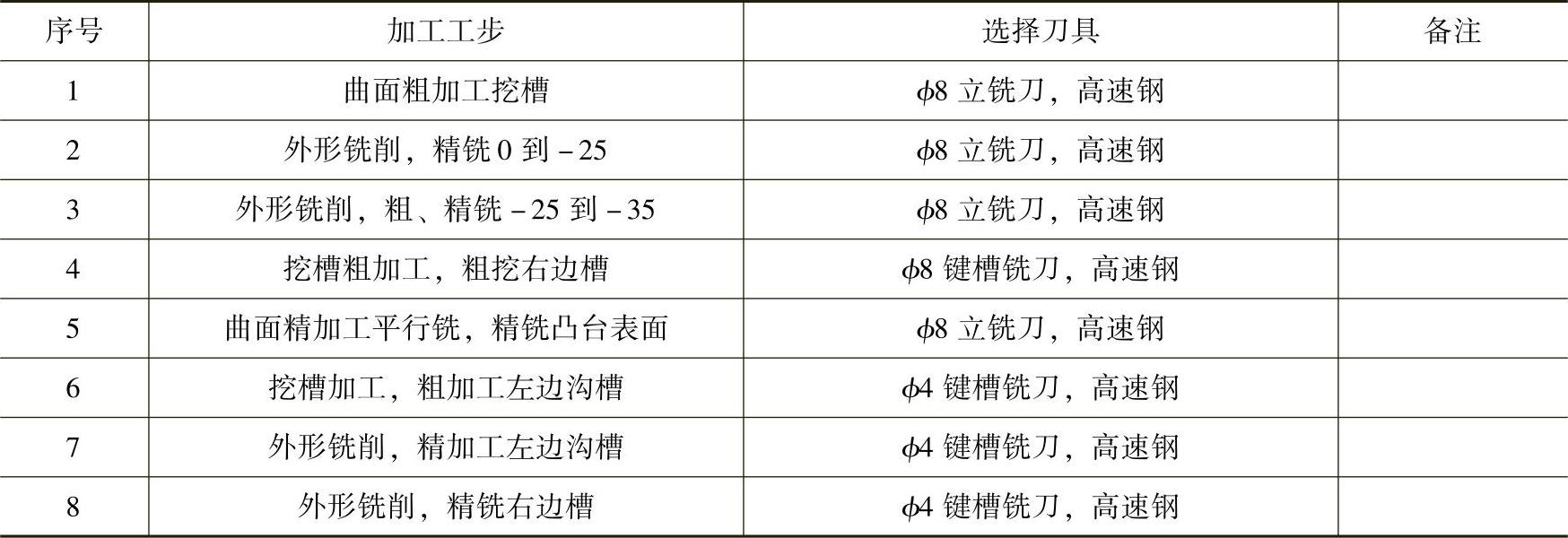

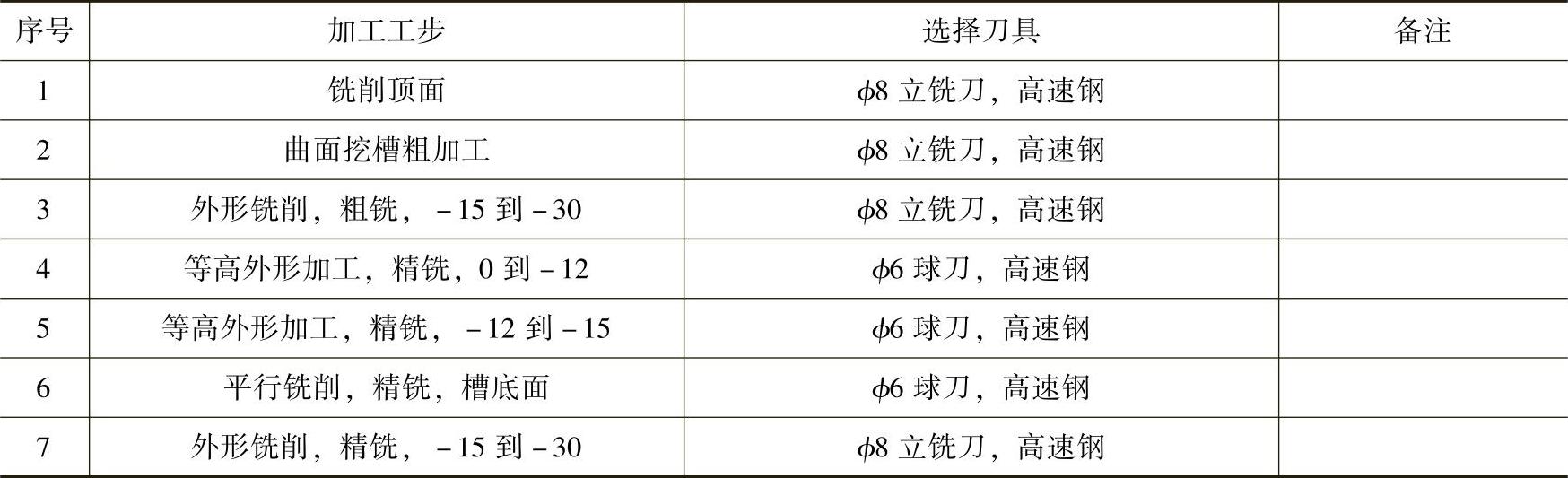

该零件的主要特征是槽多,孔多,在加工中注意调整切削用量,加工工艺过程见表9-8。

表9-8 加工工艺过程分析

(续)

(3)加工中注意问题

① 零件的装夹。

② 用ϕ4键槽铣刀的挖槽时,尤其注意使用倍率修调旋钮控制下刀的速度。

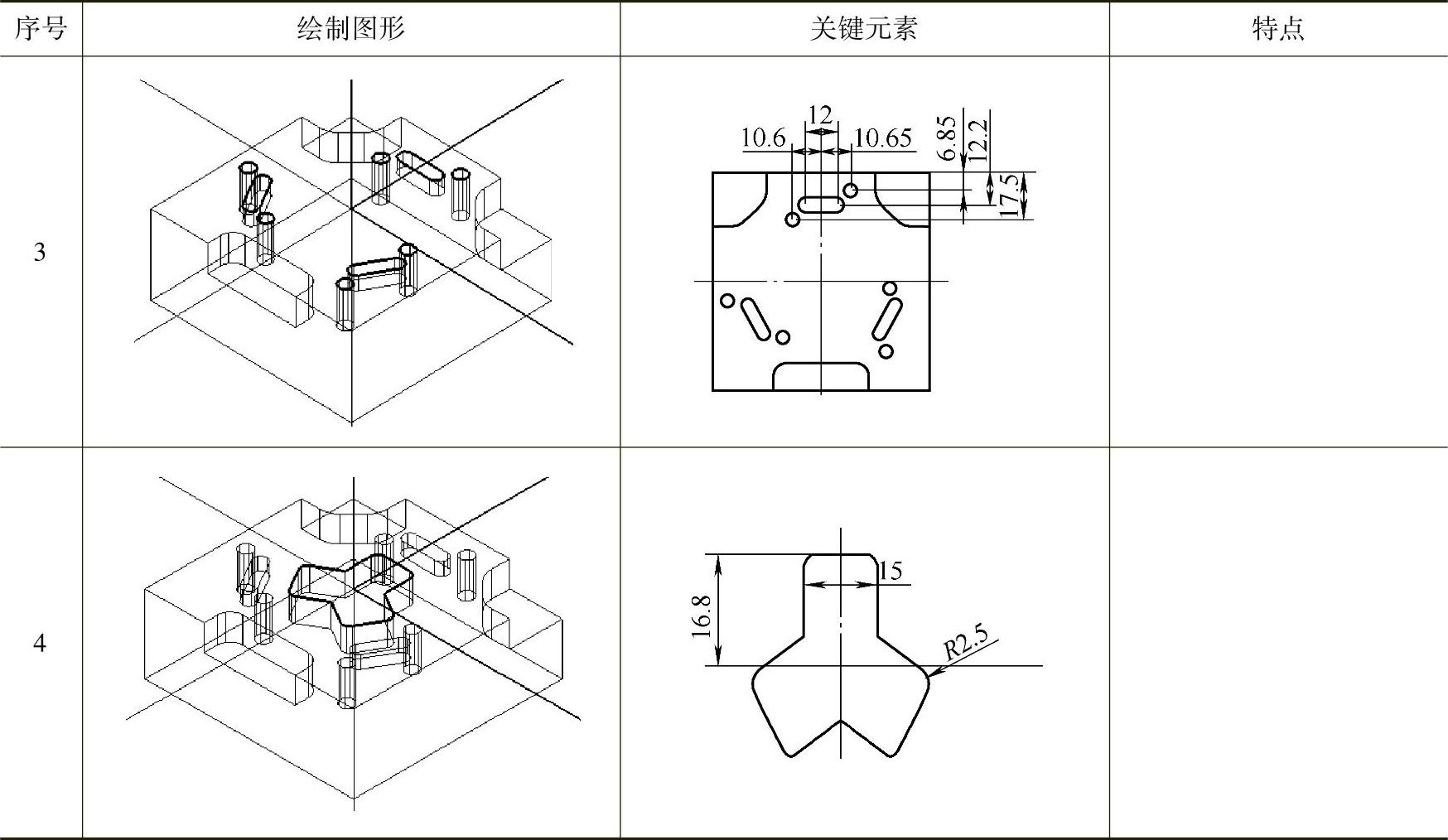

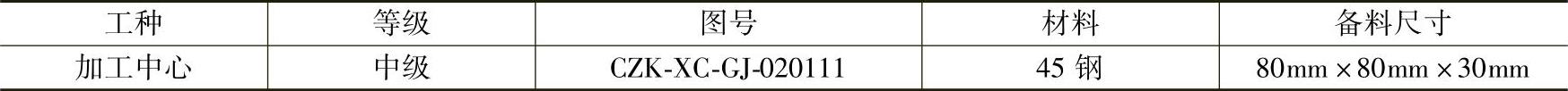

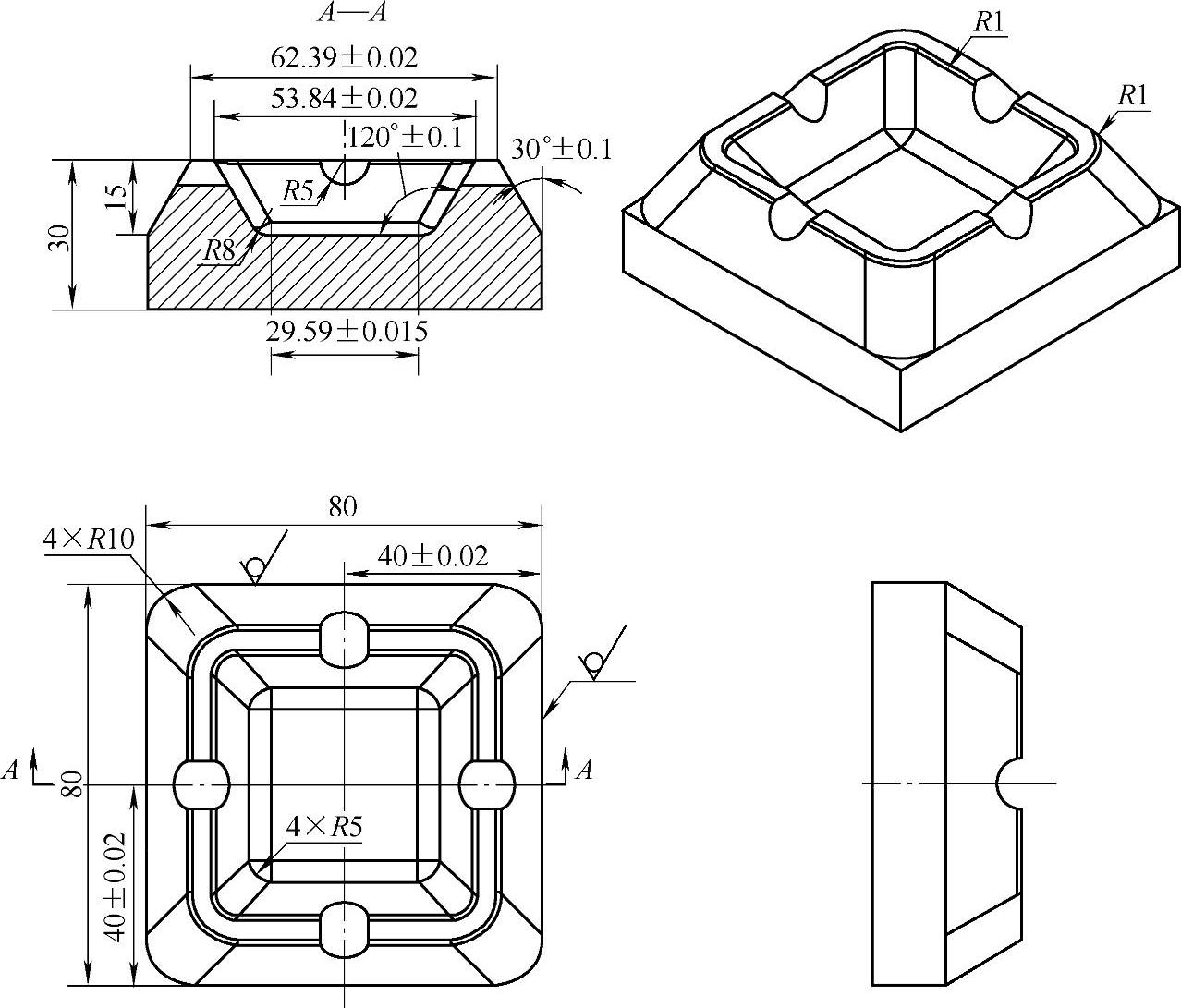

3.样例三(图9-5)

图9-5 样例三

考核要求:

① 以小批量生产条件编程。

② 不准用砂布及锉刀等修饰表面。

③ 未注倒角C0.5。

④ 未注公差尺寸按GB/T1804—m。

(1)工艺特点分析

1)通过所给公差分析。首先加工精度要求达到±0.02~0.013mm,其次表面粗糙度Ra为3.2以下,况且加工余量适中,因此采用粗加工和半精加工两个加工阶段。

有一个平行度要求,在装夹时要注意保持工件与垫块或者工作台牢靠接触,而且该表面需最后进行半精加工。

2)零件造型时需要考虑

① 设计基准与工艺基准重合。

设计基准为:底面和左右两侧面;工艺基准为:底面和上下两侧面。只有底面的基准重合之外,其余基准不重合。左右两侧面与Y轴平行,因此进刀方向最好与Y轴平行,尽量靠近设计基准。

② 以顶面为Z轴零平面,以零件中心为轴线,建立坐标系,如下表9-9所示。从零件图可以看出上表面是重要的设计基准,但是考虑到零件编程和对刀,工件原点仍然选在毛坯中心。通过每条路线的加工精度保证整体加工精度。

③ 保证加工精度。通过图形元素造型顺序来保证部分精度,如下表9-9所示。

表9-9 构建零件过程分析

(续)

(2)加工路线的制订

加工中左右沟槽的加工中,先加工右沟槽,后加工左沟槽。且右沟槽的精加工放到后面,使用左沟槽的加工刀具。该零件有三级台阶,根据精度要求每级都需要进行粗、精铣削。加工工艺过程见表9-10。

表9-10 加工工艺过程

(3)加工中注意问题

① 零件的装夹。

② 在挖槽中注意随着刀具的变换,相应调整切削参数。

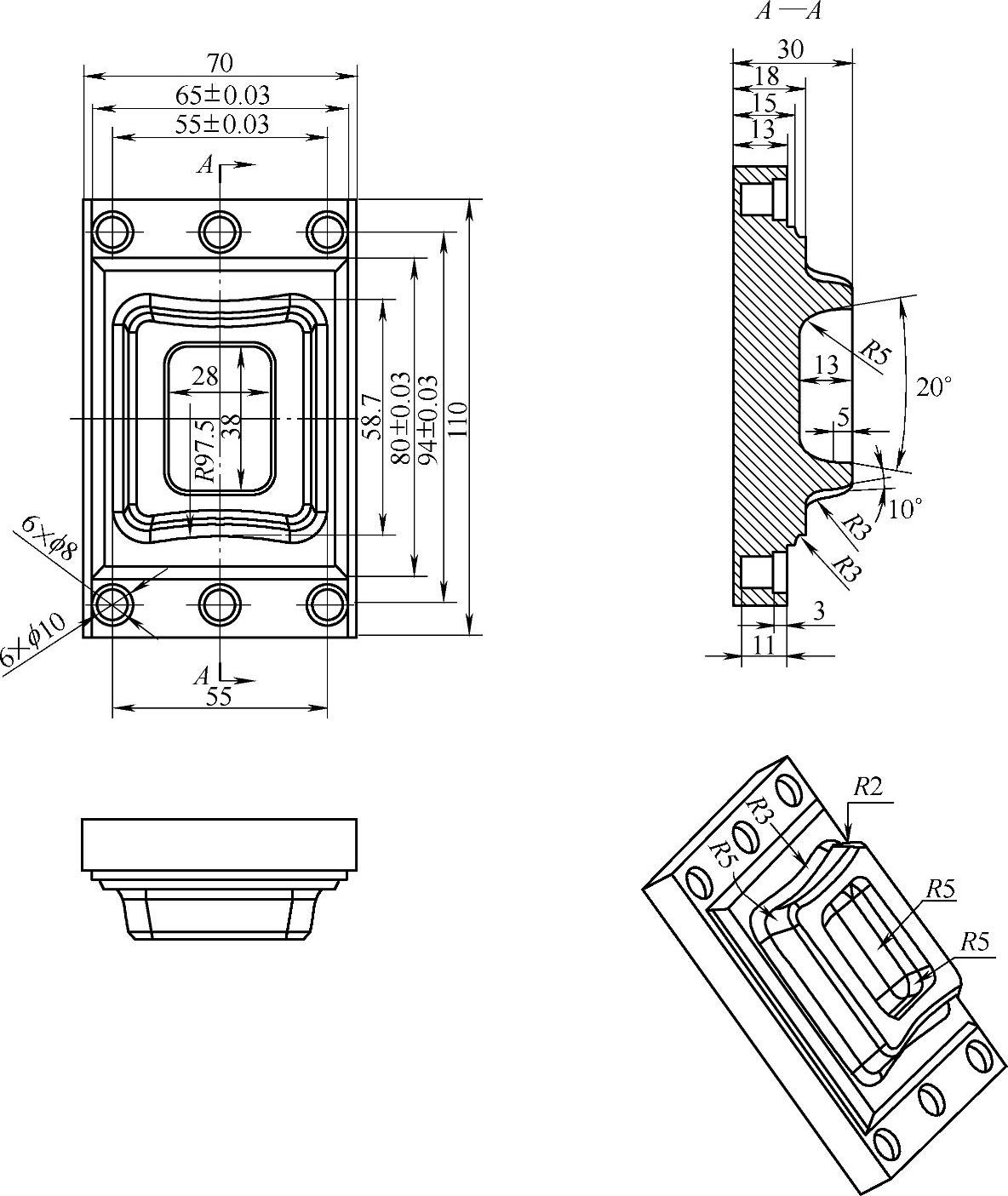

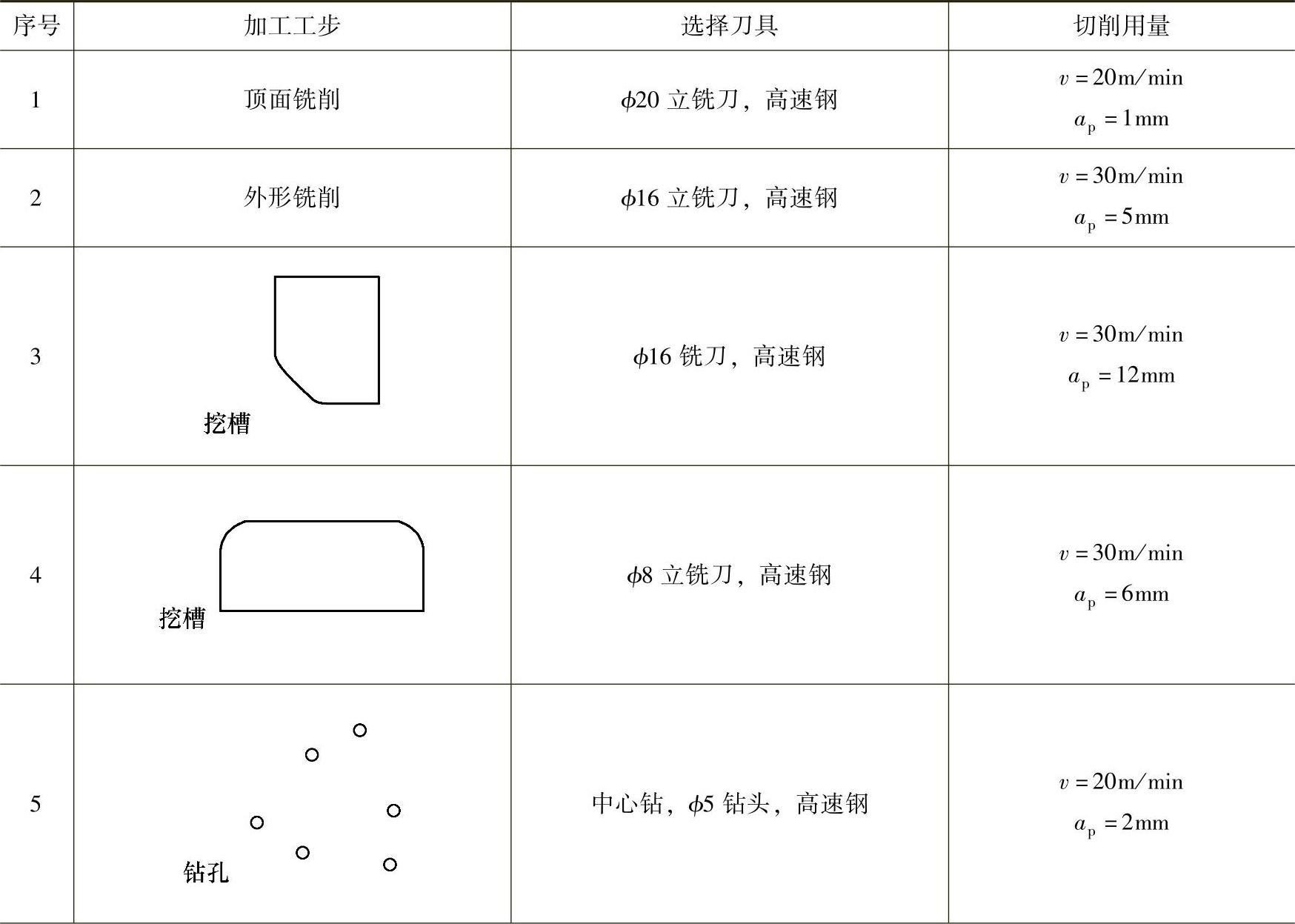

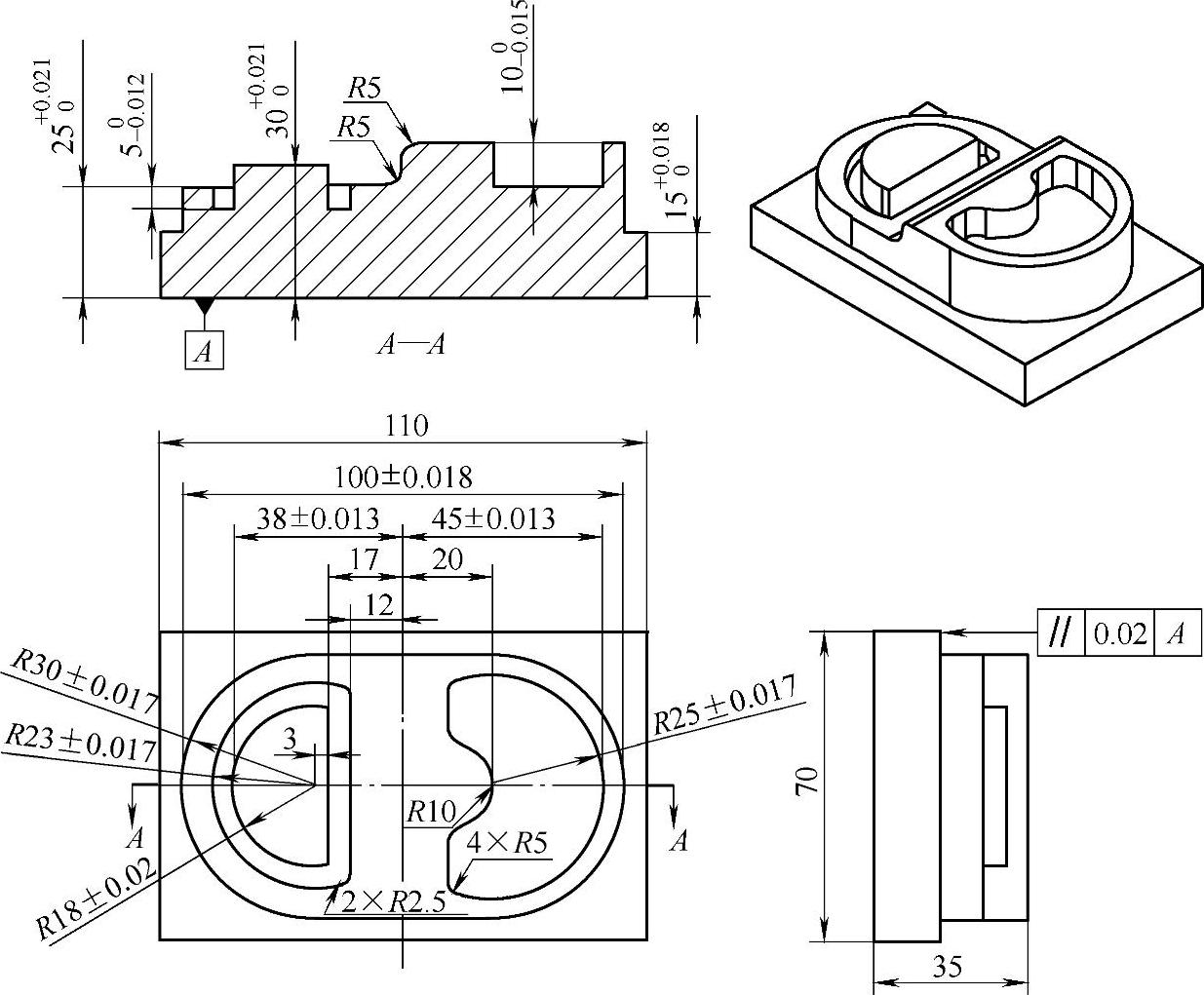

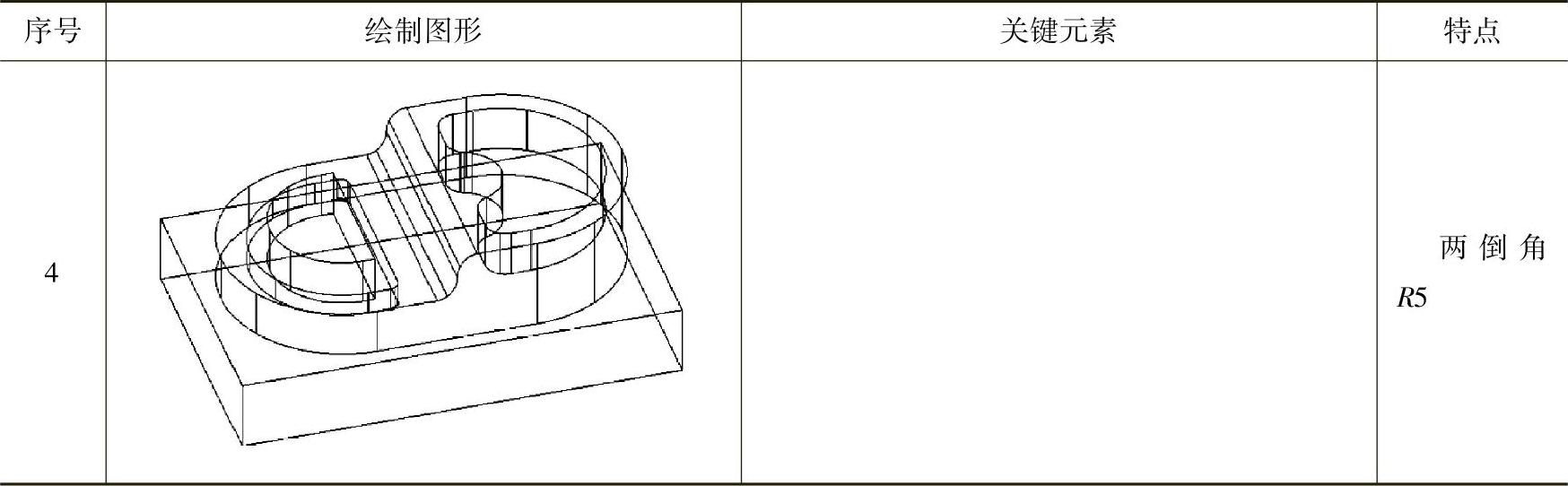

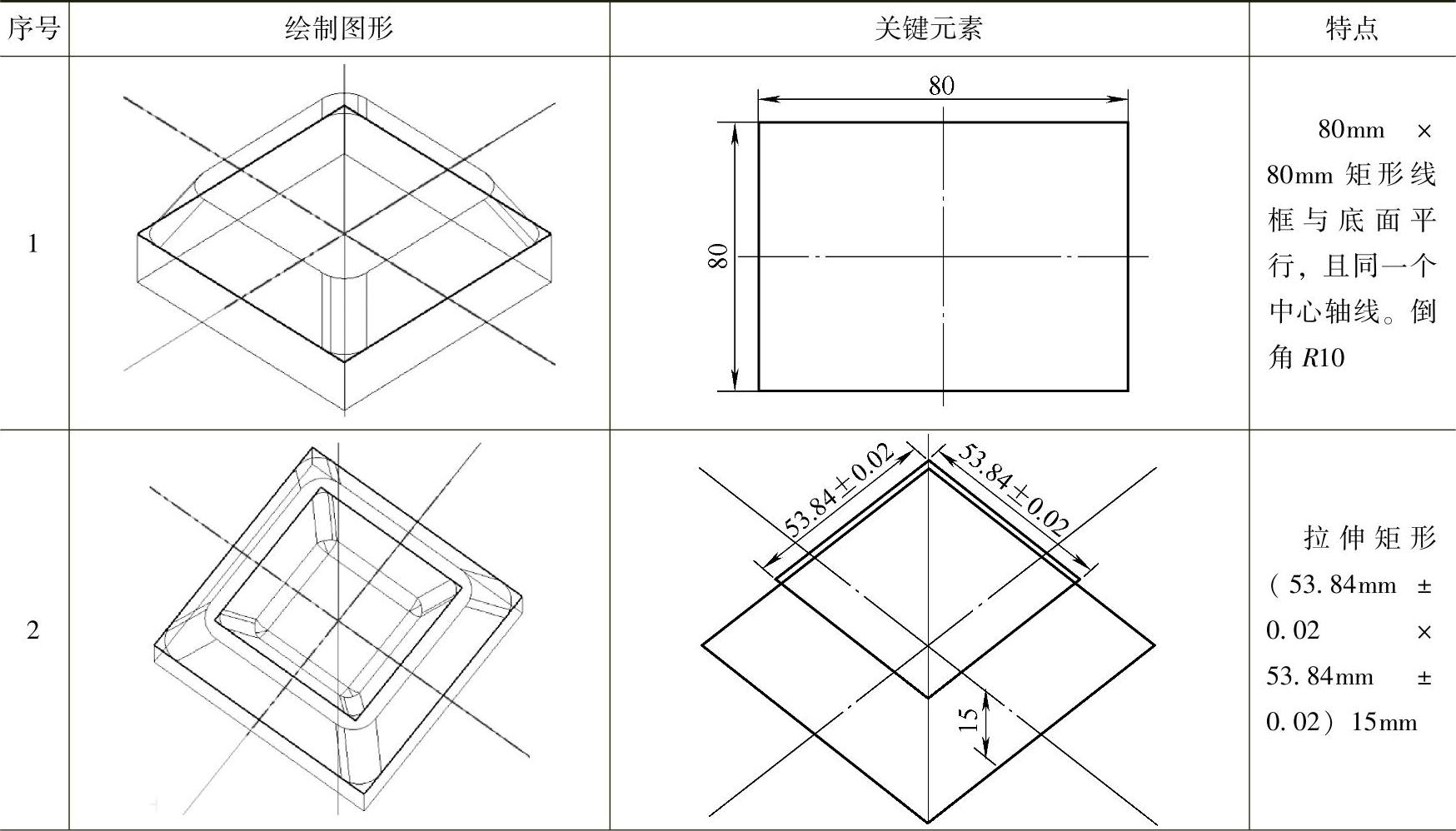

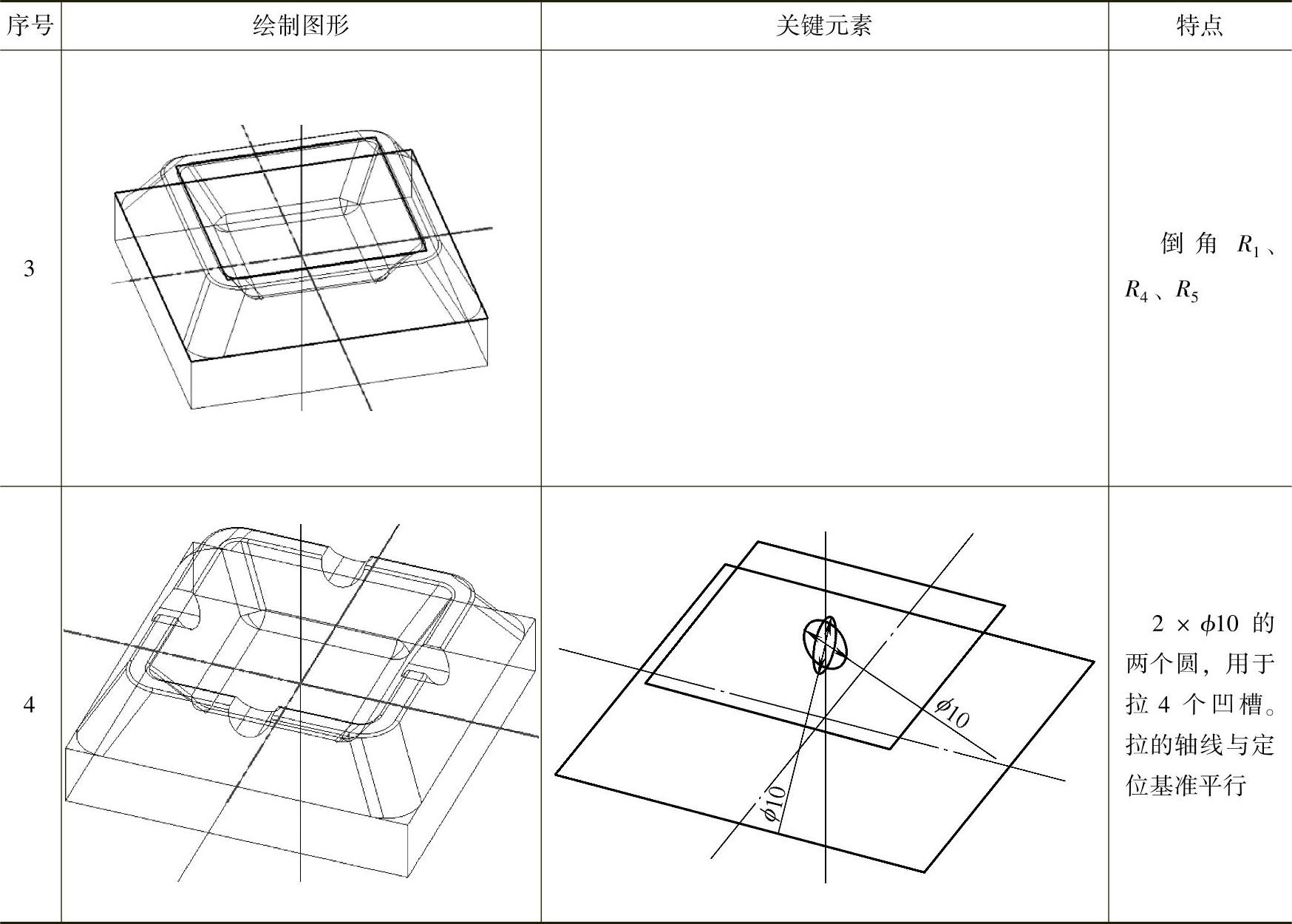

4.样例四(图9-6)

考核要求:

① 以小批量生产条件编程。

② 不准用砂布及锉刀等修饰表面。

③ 未注倒角C0.5。

④ 未注公差尺寸按GB/T1804-m。

(1)工艺特点分析

1)通过所给公差分析。首先加工精度要求达到±0.02~0.015mm,其次表面粗糙度Ra为3.2以下,况且加工余量适中,因此采用粗加工和半精加工两个加工阶段。

2)零件造型时需要考虑

图9-6 样例四

① 设计基准与工艺基准重合。

设计基准为:顶面、下侧面、右侧面和中心轴线。定位基准为底面和上下两侧面。

垂直度和平行度的保证及设计造型是由G面为设计基准。

② 保证加工精度。通过图形元素造型顺序来保证部分精度。构建零件过程见表9-11。

表9-11 构建零件过程

(续)

(2)加工路线的制订(表9-12)

表9-12 加工工艺过程

(3)加工中注意问题

① 零件的装夹。

② 注意球头刀具的对刀方法,保证对刀精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。