【任务描述】

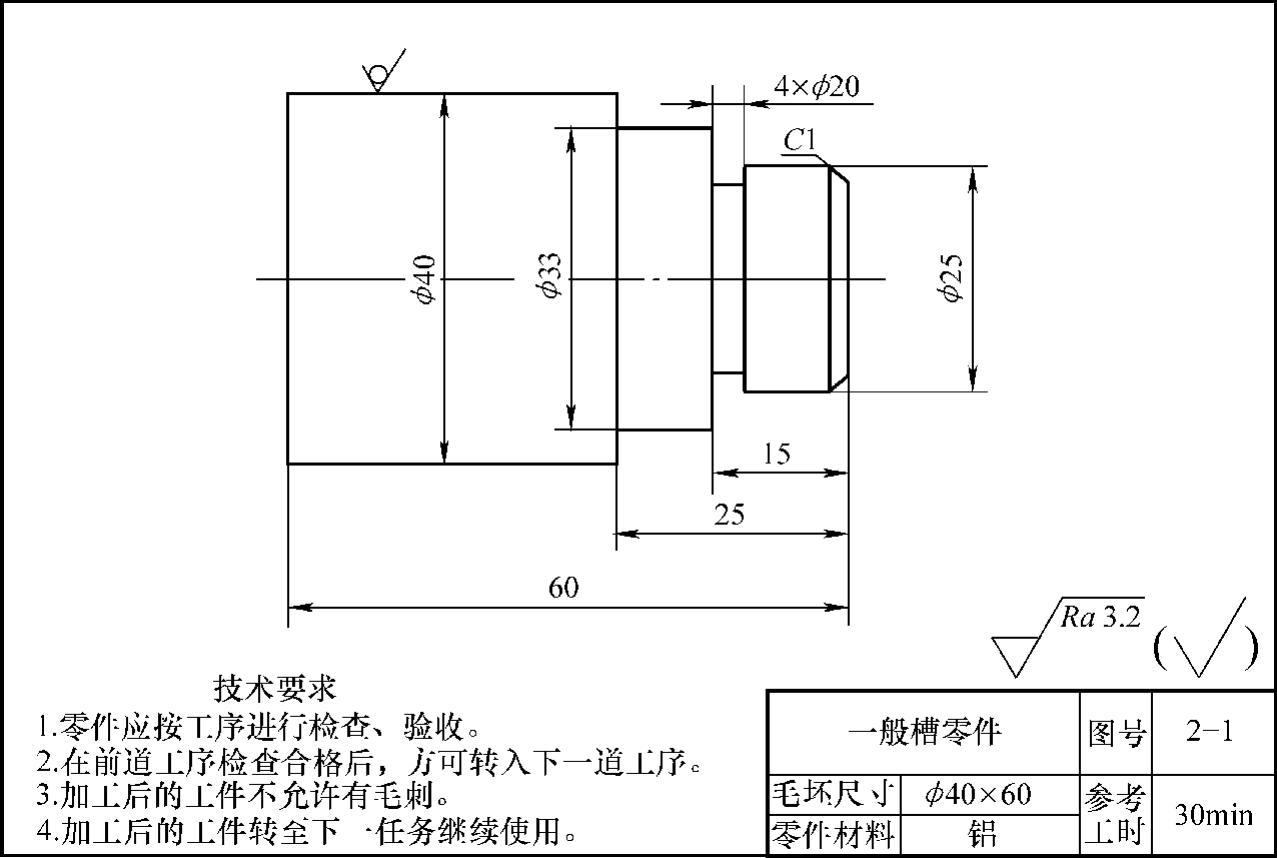

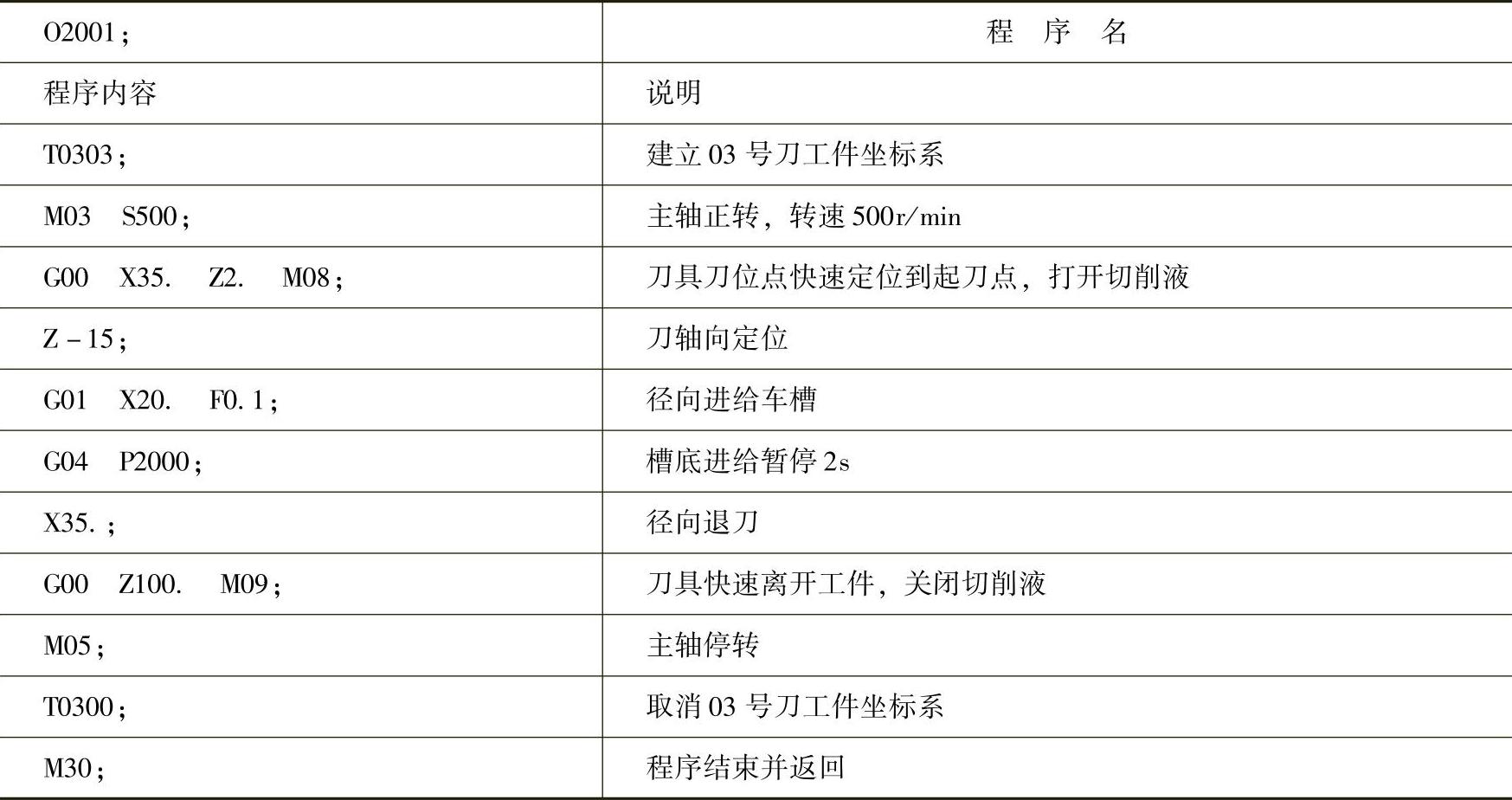

解读图2-1所示带槽轴零件,采用图1-39所示工件为毛坯,正确安装外槽车刀,完成该零件的加工。

图2-1 带槽轴零件

【任务目标】

知识目标:了解槽的种类和作用,了解车槽刀及车断刀,掌握车槽的方法,会编制外槽的加工工艺,能合理安排车槽的走刀路径。了解暂停指令G04,能够结合G00和G01等基本指令编写槽的加工程序。

技能目标:能正确安装外槽车刀,并能独立完成外槽车刀的对刀。能应用合理的加工技术保证槽的精度,完成零件加工。掌握外槽车刀的对刀方法及一般矩形槽零件的加工方法。

情感目标:严格遵守安全文明操作规程,树立安全意识,提高职业素养。

【相关知识】

1.槽加工的工艺知识

回转体表面常有退刀槽和砂轮越程槽等沟槽。在回转体表面上车出沟槽的方法称为车槽。车断是将坯料或零件从夹持端上分离出来。

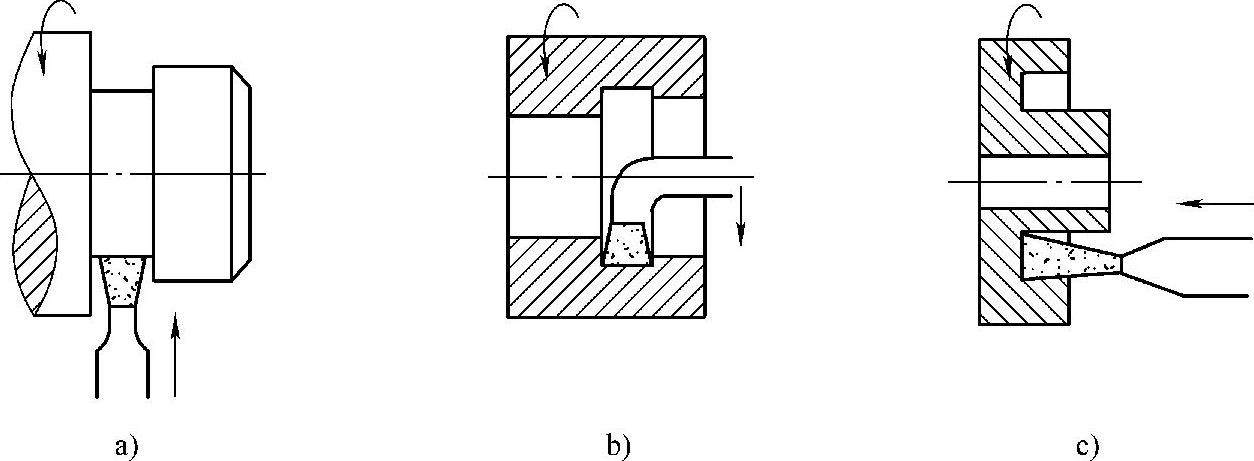

(1)车槽刀与车断刀 如图2-2所示,车槽刀前端为主切削刃,两侧为副切削刃。车断刀与车槽刀相似,但主切削刃较窄,刀头较长。车槽与车断都以横向进给为主。

图2-2 车槽刀

a)车外槽 b)车内槽 c)车端面槽

1)车槽刀的刀头长度和宽度。车槽刀的刀头宽度一般根据工件的槽宽、机床功率和刀具强度综合考虑。车槽刀的刀头长度L=槽深+2~3mm。

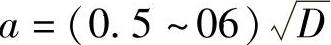

2)车断刀的刀头长度和宽度。车断刀的刀头宽度经验计算公式为

式中 a——刀头宽度(mm);

D——被车断工件的直径(mm)。

车断刀的刀头长度L:车断实心材料:L=(D/2)+2~3mm,D为被车断工件的直径;

车断空心材料:L=h+2~3mm,h为被车断工件的壁厚。

(2)槽的种类 根据沟槽的宽度不同,槽有宽槽和窄槽两种。

1)宽槽。沟槽宽度大于车槽刀刀头宽度的槽称为宽槽。

2)窄槽。槽宽等于刀头宽度,用车刀一次车出的沟槽称为窄槽。

(3)槽的工艺特点和加工方法

1)工艺特点。一般矩形槽大都分布在圆柱面的中间部位,槽的两侧与工件轴线垂直,加工中多选择车槽刀,加工到尺寸后要使刀具在槽底停留几秒钟,以光整槽底,也保证槽底的形状准确。

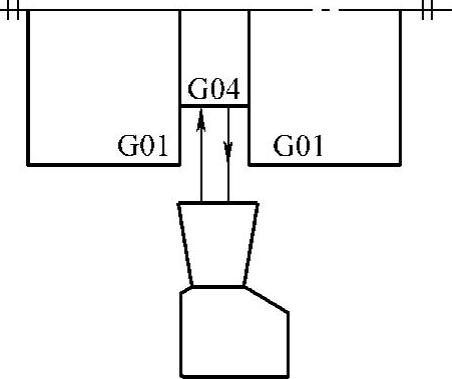

2)窄槽的加工方法。车削精度不高和宽度较窄(<5mm)的槽时,可采用刀宽等于槽宽的车槽刀,使用G01指令一次直进车出,如图2-3所示。槽精度要求较高时,一般采用两次直进法,车槽至尺寸后,用暂停指令使刀具在槽底停留,以光整槽底。直进法切削窄槽有以下4个基本动作。

①轴向(Z轴)定位——G00;

②径向(X轴)切削——G01;

③槽底暂停——G04;

④径向(X轴)退刀——G01。

3)宽槽的加工方法。如图2-4a所示,加工宽槽(>5mm)要分多次进刀,在宽度上的刀具轨迹应有重叠,槽底和两侧要留精加工余量,最后精车槽侧和槽底,如图2-4b所示。

图2-3 窄槽的加工方法

图2-4 宽槽的加工方法

a)宽槽粗加工 b)宽槽精加工

(4)车槽刀和车断刀的安装

1)安装车槽刀时,其主切削刃应平行于工件轴线,且与工件轴线在同一高度,否则,车削无孔工件时,不能车到工件中心且刀头容易损坏。

2)车槽刀一定要垂直于工件轴线,刀体不能歪斜,以免副后刀面与工件产生摩擦,影响加工质量,甚至扎刀。

3)刀体底面要平整,刀体不宜伸出过长。

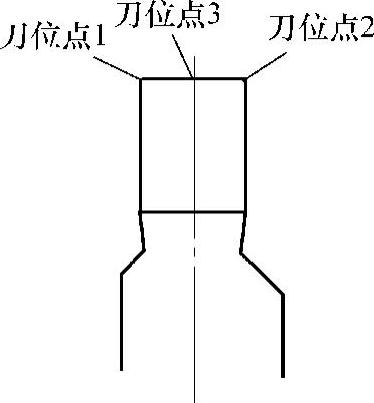

(5)刀具的选择及刀位点的确定 车槽及车断选用车槽刀。车槽刀有左、右两个刀尖及切削中心处的三个刀位点,如图2-5所示。在编写加工程序时,只能选择其中之一作为刀位点,通常用刀位点1。

(6)车槽与车断编程中应注意的问题

1)在整个加工中,必须采用同一个刀位点编写程序。

2)注意车槽后的退刀路线要合理安排,避免刀具与零件碰撞,造成车刀及零件的损坏。

图2-5 车槽刀的刀位点

3)车槽时,切削刃宽度、切削速度和进给量都不宜太大,否则容易振动。

4)加工较宽的沟槽时,每次分层切削进给要有重叠部分,采用左刀尖为刀位点,编程时应考虑刀头宽度尺寸。

5)对刀时,外圆车刀采用试切端面、外圆车削法对刀,车槽刀不能再车端面,否则加工后的零件长度尺寸会发生变化。对刀时,在车槽刀接近工件的过程中,进给倍率要小,以避免产生撞刀现象。

6)车断工件时,工件的车断处应距卡盘近些。将要车断时,必须放慢进给速度,以免刀头折断。采用两顶尖装夹工件车断时,不能直接切到工件中心,以防刀具折断,工件飞出。

2.基本指令

(1)进给暂停指令G04 编程格式:

G04 X_ (单位:s);

或 G04 U_ (单位:s);

G04 P_ (单位:ms);

指令说明:

1)指令范围从0.001~99999.999。

2)用法:G04 X1.0(暂停1s);G04 U1.0(暂停1s);G04 P1000(暂停1s)。

3)可用于车槽和车台阶端面等需要刀具在加工表面作短暂停留的场合。(https://www.xing528.com)

4)执行该指令时,机床进给运动暂停,暂停时间过后,继续运行下一段程序。

(2)公制尺寸与英制尺寸 工程图样中的尺寸标注有公制和英制两种形式,数控系统可根据所设定的状态,利用代码把所有的几何值转换成公制尺寸(G21)与英制尺寸(G20)。系统开机后,机床处在公制G21状态。

公制与英制单位的换算关系为:

1mm≈0.0394in

1in≈25.4mm

【引导操作】

1.任务分析

(1)零件图分析 图2-1所示零件为带有一般矩形槽的轴类零件,材料为铝,图1-39所示工件为工件毛坯。零件的外槽槽宽为4mm,槽深2.5mm,属于窄槽加工,选刃宽为4mm的外槽车刀一次进给完成切削。

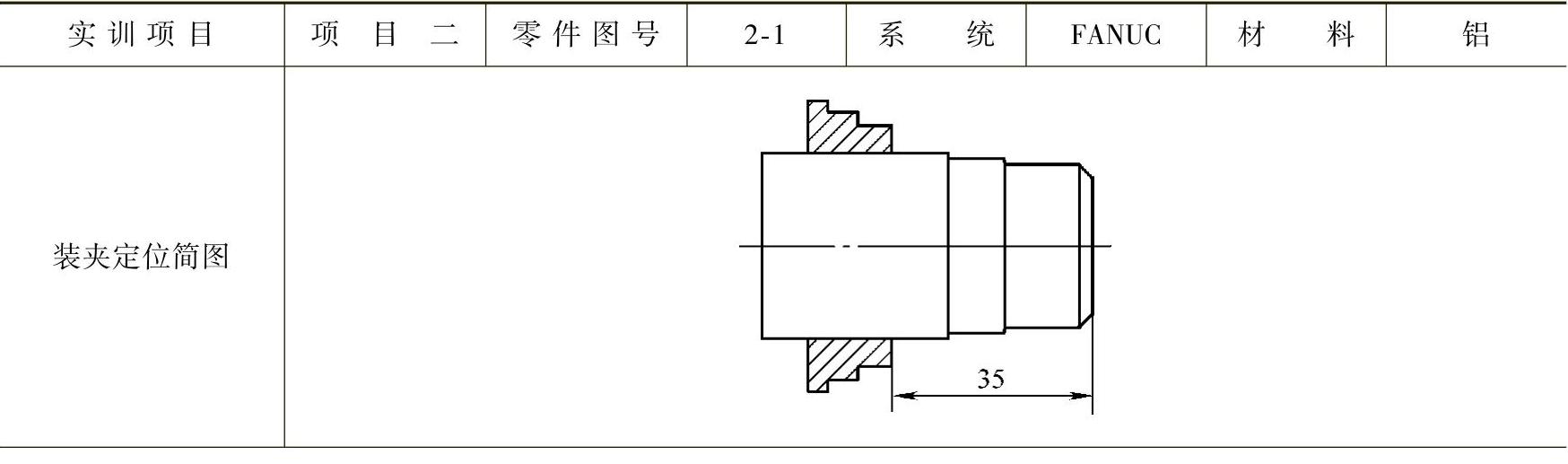

(2)工件原点 选用数控车床加工,以工件右端面与轴线的交点作为工件原点,建立工件坐标系。

2.任务准备

1)量具选用见表1-12。

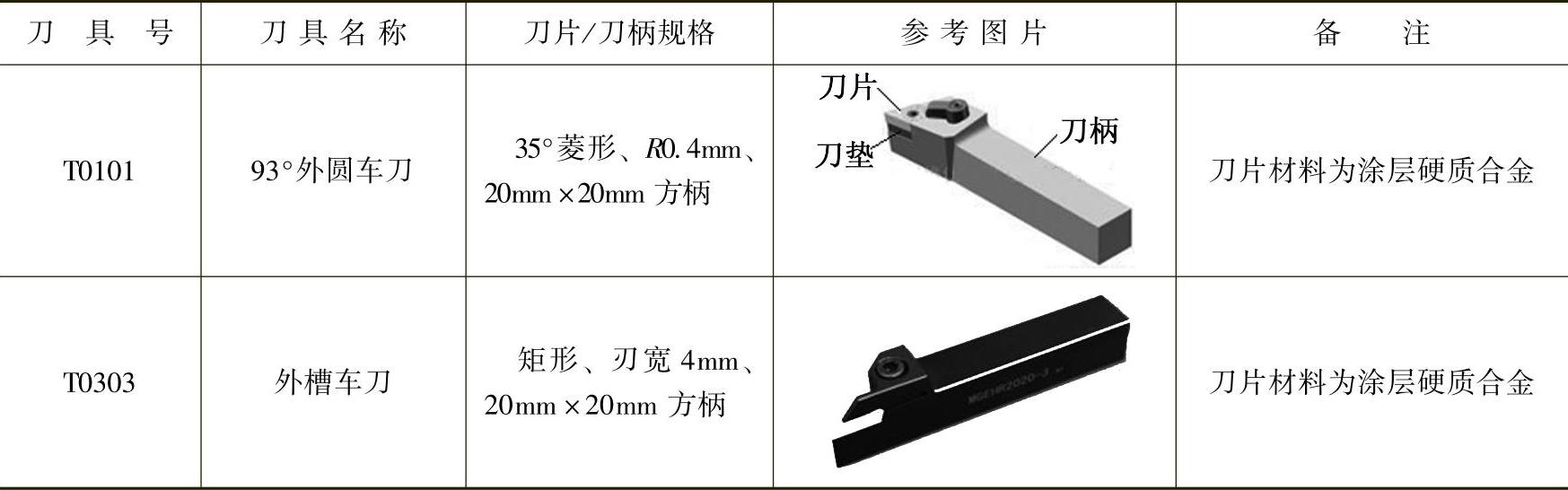

2)刀具选用见表2-1。

表2-1 刀具的选用

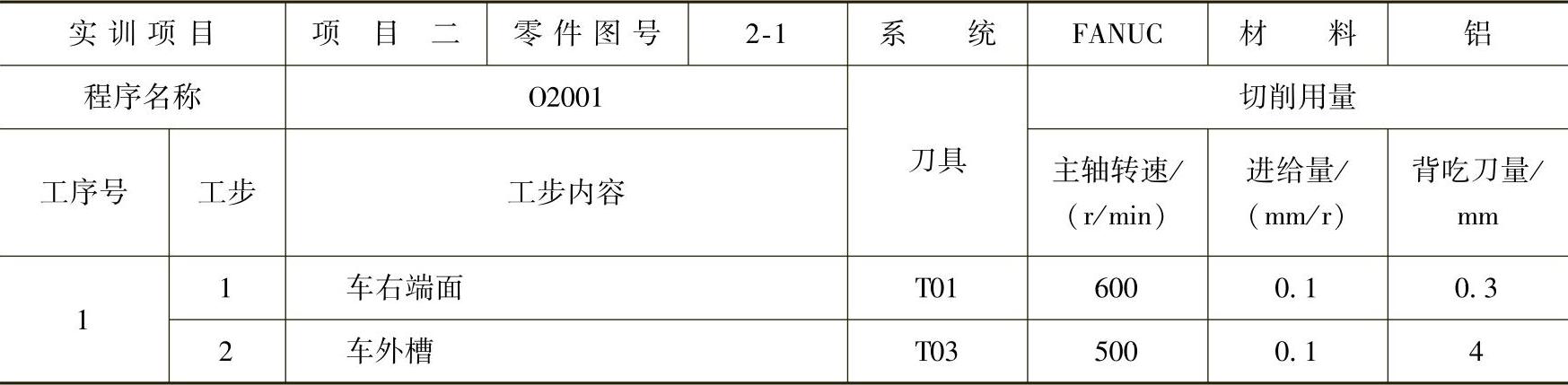

3)数控加工工艺卡见表2-2。

表2-2 数控加工工艺卡

(续)

4)数控加工程序单见表2-3。

表2-3 数控加工程序单

3.任务实施

1)启动车床前检查车床的外观和润滑油箱的油位,清除车床上的灰尘和切屑。

2)启动车床后在手动模式下检查主轴箱和进给轴的传动是否顺畅,是否有异响情况。

3)回车床参考点。

4)装夹工件并找正(注意装夹牢固可靠)。

5)装夹刀具并找正(注意装夹牢固可靠)。

6)对刀建立坐标系。

注意:

①以第一把刀(外圆车刀)为基准对第二把刀(外槽车刀)。第二把刀(外槽车刀)不能试切工件,只能以“碰”为主,特别是Z轴方向绝对不允许试切,否则两把刀的工件坐标系不重合。

②车槽刀Z向对刀时,以刀具的左端面对刀,Z方向的试切长度值为“Z0”;以刀具的右端面对刀,Z方向的试切长度值不再为“Z0”,而是刀具的刀宽值。

7)将图2-1所示零件的加工程序(程序名为O2001)输入车床,具体程序见表2-3。

8)校验运行程序。

9)运行程序进行加工,保证槽的精度。

10)完成工件加工并检测。

11)进行车床维护和保养。

【应用训练】

1.单外槽加工编程练习。

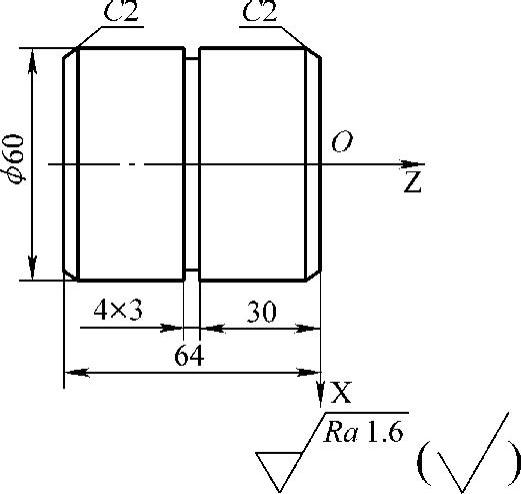

如图2-6所示销轴,材料为45钢,选择毛坯ϕ70mm×90mm,编写其加工程序。

(1)工艺分析。该零件在光轴之间的部位加工定位槽,对表面质量要求较高,加工时应注意控制切削速度和进给量。

(2)加工过程。

1)在自定心卡盘上装夹工件,留外伸75mm,找正后紧固。

2)对刀,设零件右端面中心为工件编程原点O。

3)粗车外圆柱面和右倒角,精车右端面和倒角、外圆柱面至尺寸要求。

图2-6 销轴

4)换刀,车槽,车左端面,车断。

(3)选择刀具。

1)选用90°硬质合金偏刀,刀尖半径R=0.4mm,刀尖方位T=3,刀号T01,用于零件外圆、端面和右倒角的粗加工和精加工。

2)选刀宽等于4mm的硬质合金车刀,左刀尖为刀位点,刀号T03,加工零件的槽、左倒角和车断。

(4)编写加工程序。

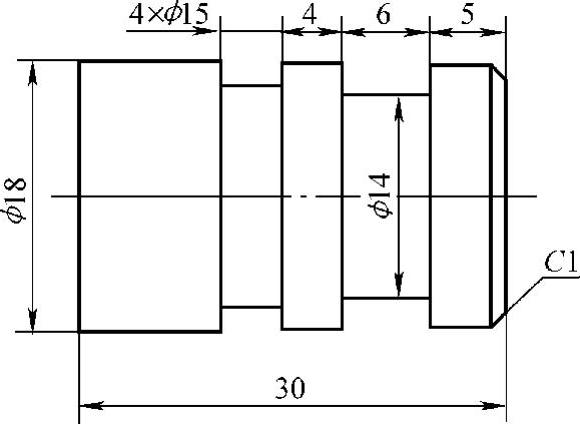

2.多外槽加工编程练习。

如图2-7所示多外槽销轴,材料为45钢,选择毛坯ϕ20mm×50mm,编写其加工程序。

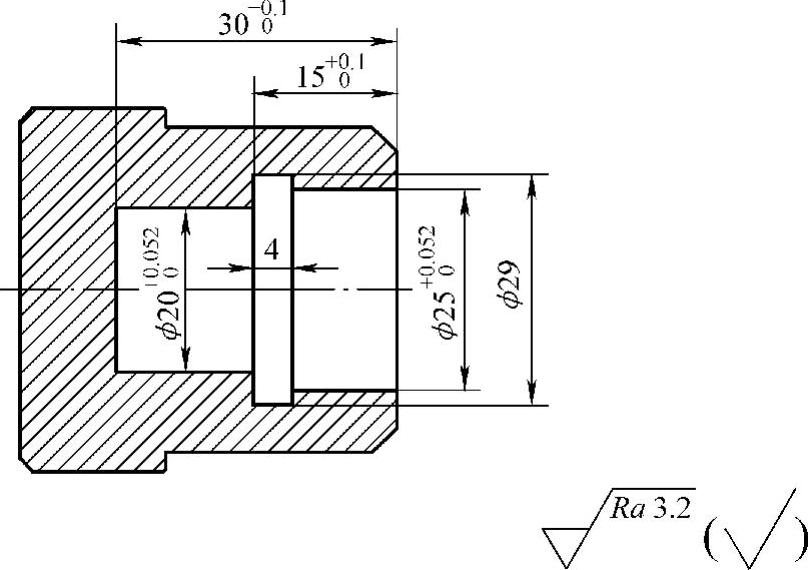

3.多内槽加工编程练习。

如图2-8所示内槽轴,编写其加工程序。

图2-7 多外槽销轴

图2-8 内槽轴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。