【任务描述】

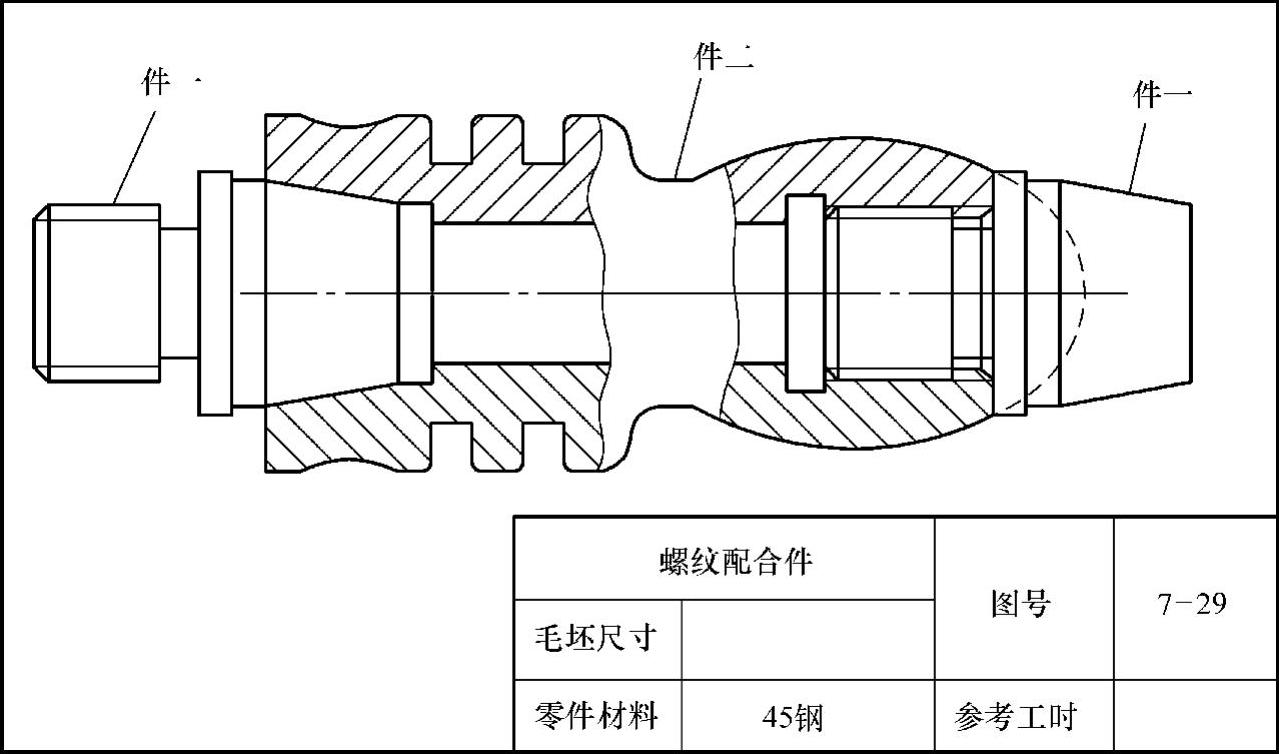

在规定时间内完成图7-27、图7-28和图7-29所示工件的工艺分析、编程与加工,并对加工零件进行自检。

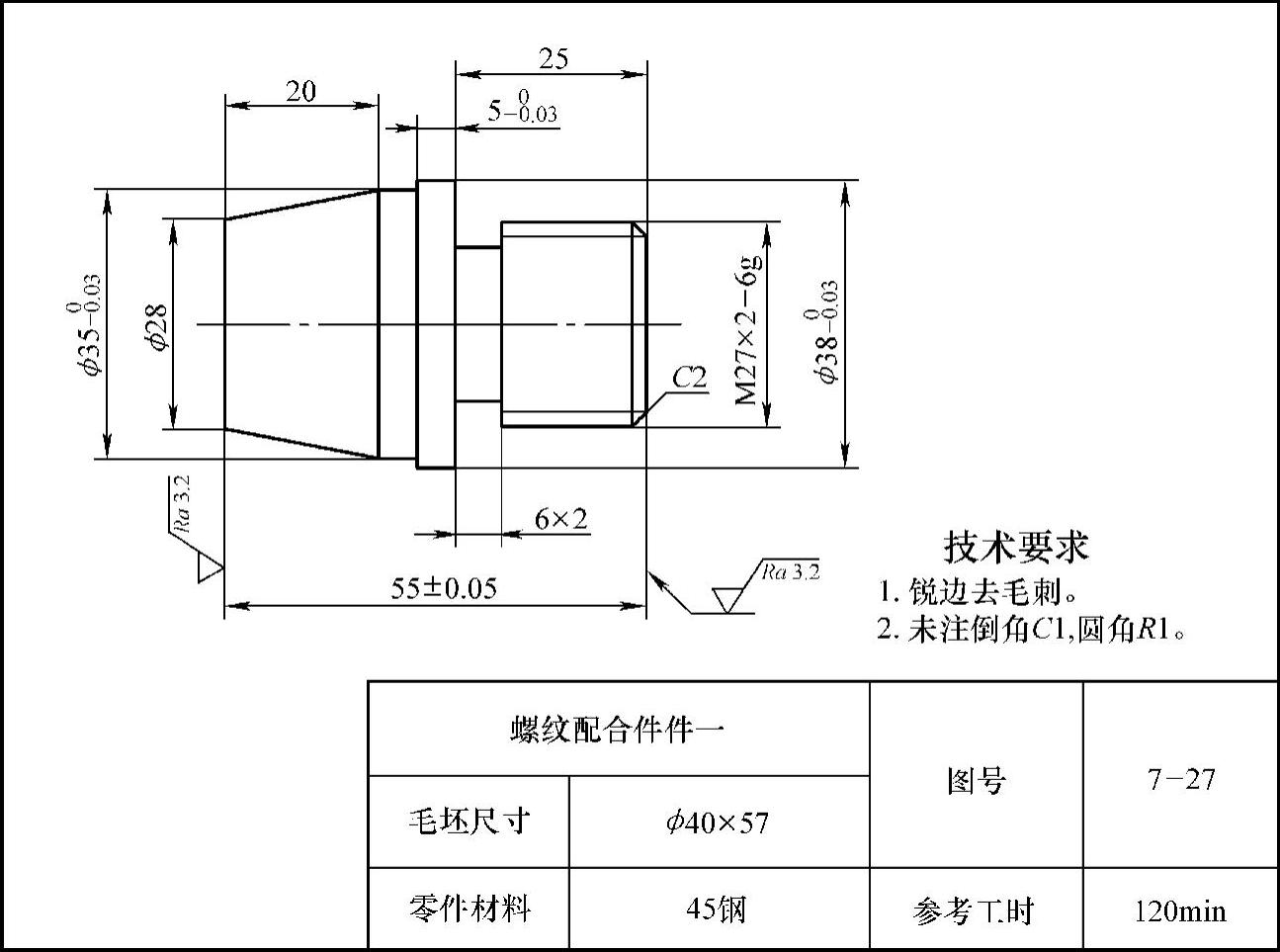

图7-27 螺纹配合件件一

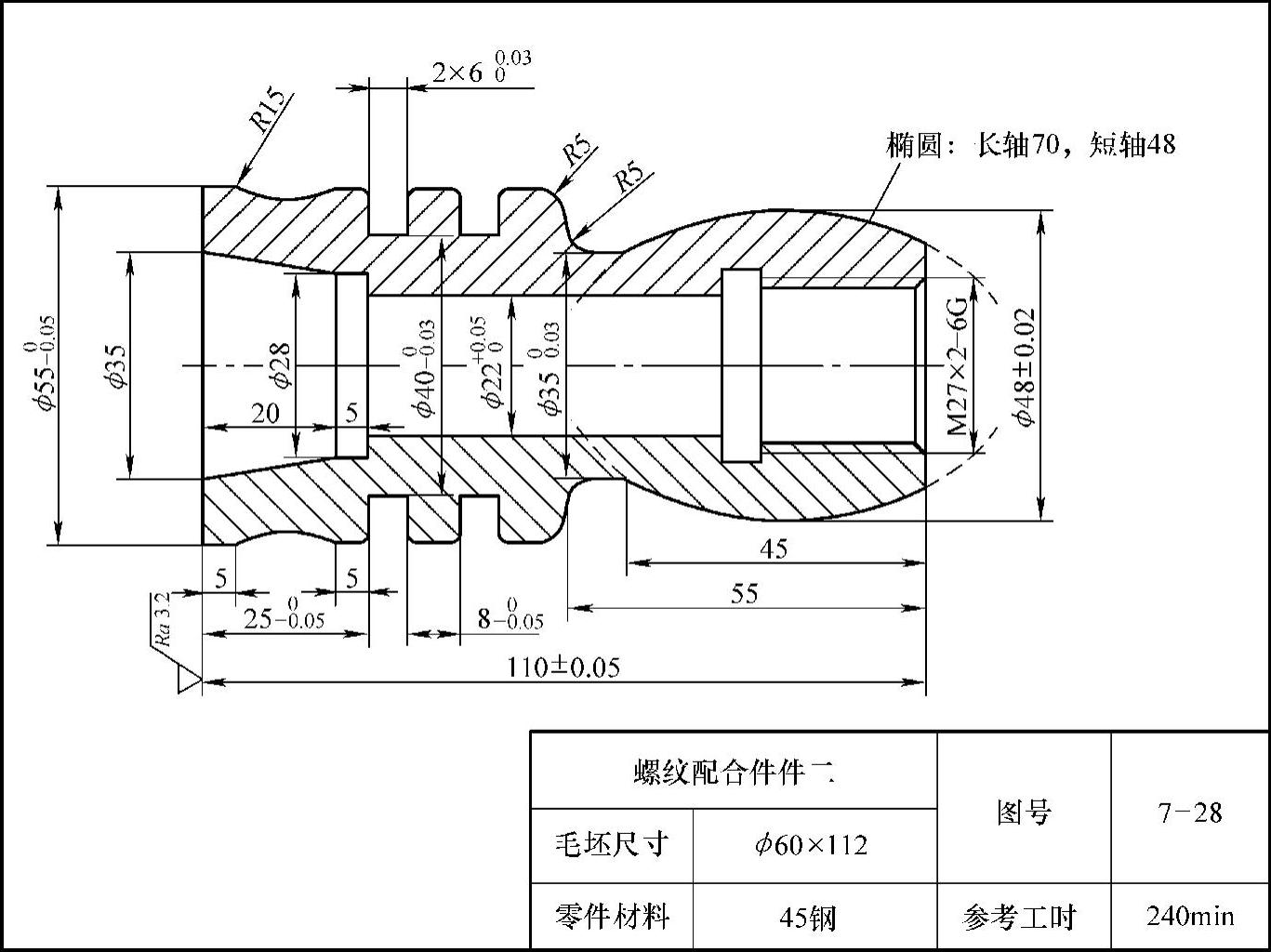

图7-28 螺纹配合件件二

图7-29 螺纹配合件

【任务目标】

知识目标:正确识读零件图样;掌握螺纹配合件的加工工艺分析方法;掌握制订一般轴类零件加工方案的方法;正确填写数控加工刀具卡、工序卡等工艺卡片;熟练运用编程指令进行编程。

技能目标:会使用常用工、量、刃具对零件进行加工,同时能保证零件的加工精度;会熟练操作FANUC系统数控车床进行零件加工。

情感目标:严格遵守安全文明操作规程,树立安全意识,提高职业素养。

【相关知识】

1.螺纹联接的画法

内、外螺纹联接一般用剖视图表示。国家标准规定,螺纹联接的旋合部分应按外螺纹的画法绘制,其余部分仍按各自的画法表示,如图7-30所示。

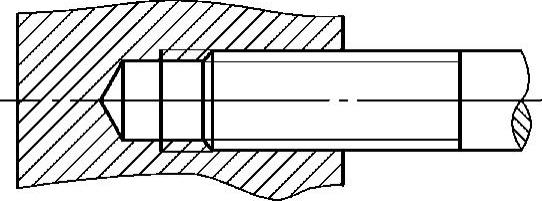

画图时必须注意,表示外螺纹牙顶圆的粗实线和牙底圆的细实线必须分别与表示内螺纹牙底圆投影的细实线和牙顶圆投影的粗实线对齐,表明内、外螺纹具有相同的大径和小径。按规定,当实心螺杆通过轴线剖切时按不剖处理,如图7-31所示。

图7-30 螺纹联接的画法

图7-31 实心螺杆通过轴线剖切时的画法

螺纹的画法可概括如下:

表示螺纹两种线,用手摸着来分辨;

摸得着画粗实线,摸不着画细实线;

细线画入倒角内,细圆画四分之三;

剖面符号要画好,必须画到粗实线;

粗细图线要对齐,终止线画粗实线。

2.影响螺纹配合精度的因素

(1)螺纹中径偏差的影响 螺纹在结合时,其接触面主要在螺纹中径的尺寸上。对于加工好的螺纹,把通过牙型上沟槽宽度等于1/2基本螺纹位置的假想圆柱直径称为螺纹的单一中径。单一中径代表螺纹中径的实际尺寸,螺纹单项测量中所得的中径尺寸一般为单一中径尺寸。由于螺纹结合时,大、小径处不接触,牙侧角误差和螺纹误差又可用中径来补偿,所以螺纹中径是影响螺纹可旋合性的主要参数。产生中径误差的原因主要有以下几个方面。

1)进给深度不准确引起的中径尺寸误差。机床重复定位精度不好、横向进给手轮刻度盘太松、横向进给丝杠与螺母间隙太大、加工中出现“让刀”现象等,都会引起进给不准确而使中径产生尺寸误差。

2)机床几何精度误差引起的中径几何误差。机床的几何精度误差能产生螺纹中径的形状误差,例如机床主轴的径向圆跳动超差会引起中径上产生圆度误差,机床纵向导轨与主轴中心线的平行度超差会引起中径上产生锥度等,都影响螺纹的可旋合性。

3)机床—刀具—工件等工艺系统的径向变形,也会引起中径误差。这种原因产生的误差,可以用多次走刀的方法来减小。

4)牙侧角误差和螺纹误差都直接反映到中径上,使中径产生误差。

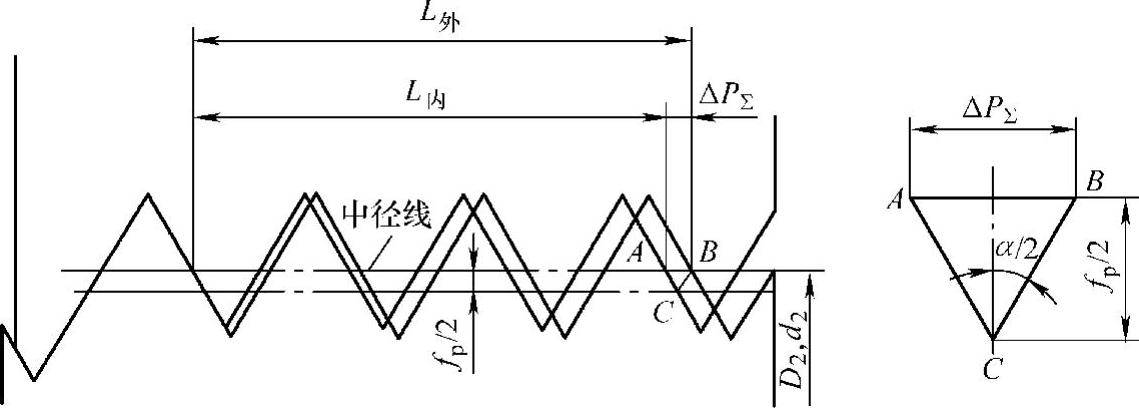

(2)螺距误差的影响 螺距误差的产生,主要是由于机床误差、传动系统调整不精确及切削过程中的变形等因素所引起的,如图7-32所示。

图7-32 螺距误差

1)机床误差。

①机床丝杠的螺距误差影响最大。此误差将直接反映到被加工工件的螺距上去,通常采用校准装置来消除机床丝杠误差的影响。在实际应用中,除考虑机床本身丝杠的螺距误差外,温度及其他因素的影响也会对工件螺距产生累积误差。

②机床丝杠出现轴向窜动和径向跳动时,就相当于机床本身的螺距作周期性变化,使机床刀架在纵向移动时同样也相应地变化,也会引起被加工工件螺距的周期性误差。对高精度机床,丝杠轴向窜动一般要求在0.002mm以内。

③从主轴到丝杠的传动系统中,当齿轮有制造误差和安装偏心等时,会造成齿轮在旋转过程中产生转角误差,从而使丝杠在旋转过程中产生转角误差,影响工件的螺距精度。精密螺纹车床的交换齿轮均要求不低于5级精度,齿轮与轴的配合间隙尽可能最小,最后传给丝杠的一对齿轮的速比应尽量小(主动轮直径尽量小,而丝杠上从动齿轮的直径尽可能大),以减小转角误差。

④床身导轨在水平面内偏斜引起螺距的误差。即床身导轨与工件旋转中心线不平行,会使切削出的螺纹有锥度,除产生中径误差外,螺距也产生相应的累积误差,而且螺距误差沿着被加工螺纹的长度逐渐增大(当锥度方向相反时,则螺距误差为递减)。床身导轨在水平面内偏斜产生的误差可以通过移动后顶尖来校准。

⑤床身导轨在垂直平面内倾斜引起螺距的误差。车刀前刀面应当在与工件中心等高的位置上,这样才能车削出正确的牙型。由于车床床身导轨在垂直平面内倾斜,加工过程中会改变车刀纵向走刀的运动方向,使前刀面高于或低于工件中心。而高于或低于工件中心的距离沿着工件全长各点会逐渐增大,因而除引起牙型误差外,还产生累积性的螺距误差,所以床身导轨在垂直平面内倾斜要加以严格控制。

⑥机床前、后顶尖的不同心。机床前、后顶尖在水平面内的不同心与机床导轨在水平面内的偏斜使工件所产生的误差相同。而机床两顶尖在垂直平面内不同心所产生的误差与机床导轨在垂直平面内倾斜相同。此外,还由于当工件轴心与机床主轴轴心线不重合时,机床主轴是均匀旋转的,而工件旋转是不均匀的,因此就会引起螺距周期性误差,其误差的大小不但与顶尖偏差有关,还与所用卡盘和卡头的结构有关。

⑦主轴径向圆跳动和轴向窜动。主轴的径向圆跳动会周期性地改变工件与刀具之间的径向相互位置,引起周期性的螺距误差,其最大误差在靠近主轴端,而尾座顶尖处最小。主轴轴向窜动量直接引起工件螺距误差,其值等于主轴轴向窜动量。

2)机床传动系统的调整误差。机床主轴与丝杠之间传动系统(传动链)中的交换齿轮的速比有时只能采用近似值,这会引起累积性螺距误差。此外,从主轴到丝杠之间传动链中齿轮的制造误差或安装误差,都将引起传动速比的周期性变化,使丝杠转速不均匀,从而引起工件的螺距产生周期性的误差。为保证被加工工件的螺距精度,可采取以下措施:

①缩短传动链,主轴经交换齿轮直接带动丝杠,以减少传动链中齿轮传动引起的误差环节。

②保证交换齿轮传动速比有足够的正确性。

③提高传动链中各个传动件的制造精度和装配精度。

④采用精密同步随动系统。

3)切削过程中工件的变形。

①工件在切削力作用下的变形。在切削力作用下,工件因变形而产生螺距误差,其误差的大小随工件长度及其刚度而定。在径向切削分力的作用下产生的螺距误差与机床导轨在水平面内的偏斜所产生的误差相同;在垂直切削分力的作用下产生的螺距误差与机床导轨在垂直平面内的倾斜所产生的误差相同,两者的综合误差在中径测量时体现出来。

②切削过程中工件的热变形。在切削过程中,由于机床丝杠和工件之间产生温度差,引起热变形而使工件螺距产生误差。加工时工件的热源来自切屑变形、刀具后刀面与工件及刀具前刀面与切屑之间的摩擦、跟刀架的支承与工件外圆的摩擦等所产生的热量。这些热量使工件受热伸长,加工完了冷却后又缩短。机床丝杠与螺母之间,丝杠两端的轴承也产生摩擦热,从而使机床丝杠的温度升高。但工件的温升比机床丝杠的温升要高得多,于是它们的实际膨胀量就有差异。加工时,机床丝杠热变形小,切出的工件螺距误差小;但加工完毕,工件冷却后要缩短,螺距变小,这样就产生了螺距误差,其值随工件长度增大而增大。

(3)牙型半角误差的影响 牙型半角误差是指实际牙型半角与理论牙型半角之差。它是螺纹牙侧相对于螺纹轴线的方向误差,对螺纹的旋合性和联接强度均有影响。

假设内螺纹具有基本牙型,外螺纹中径及螺距与内螺纹相同,仅牙型半角有误差。此时,内、外螺纹旋合时牙侧将发生干涉,不能旋合,如图7-33所示。为了保证旋合性,必须将内螺纹中径增大一个数值fα/2,或将外螺纹的中径减小一个数值fα/2。这个数值fα/2是补偿牙型半角误差的影响而折算到中径上的数值,被称为牙型半角误差的中径补偿值。

【引导操作】

图7-33 螺纹不能旋合

1.工作准备

(1)机床准备 选用FANUC0iMateC系统数控车床(前置式刀架)。

(2)毛坯准备 选用ϕ40mm×57mm和ϕ60mm×112mm两段45钢。

(3)夹具准备 选用数控车床常用夹具——自定心卡盘进行装夹。

(4)工、量具准备

1)0~150mm游标卡尺一把,用于测量内孔和长度尺寸。

2)0~25mm外径千分尺一把,用于测量0~25mm外圆直径尺寸。

3)25~50mm外径千分尺一把,用于测量25~50mm外圆直径尺寸。

4)18~35mm内径百分表一把,用于精确测量内孔。

5)杠杆百分表一把,用于测量位置精度。

2.零件图识读

(1)数学处理

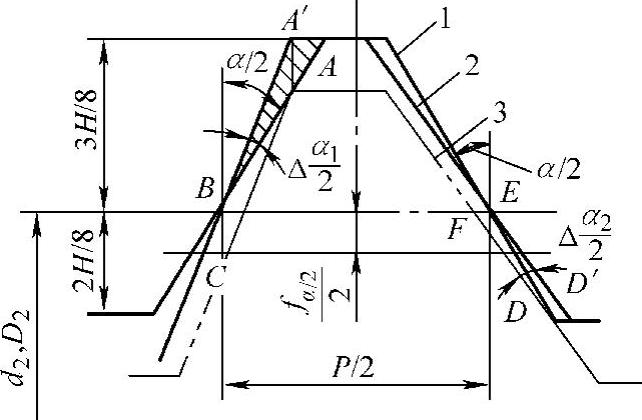

1)椭圆方程。编写椭圆轮廓程序的关键是先进行数学处理,最终得到给定工件坐标系下的椭圆方程。如图7-34所示,椭圆标准方程为

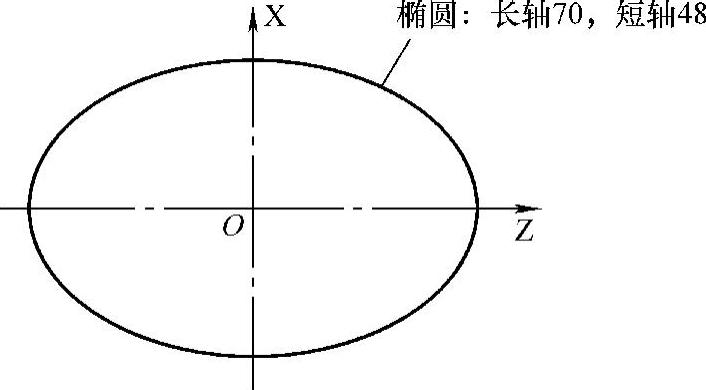

由于零件的编程零点不在椭圆中心,故必须根据已知尺寸计算a、b两点的坐标,如图7-35所示。首先根据已知尺寸计算L,得到L1=45-L,然后计算b点的直径,最终得到椭圆在给定工件坐标系下的方程,具体步骤如下:

图7-34 椭圆

图7-35 计算a、b两点的坐标

①计算L。将X=17.5mm代入方程①,计算出L=Z=23.952mm。

②计算L1。

L1=45-L=(45-23.952)mm=21.048mm

③计算a、b两点的坐标。将Z=21.048mm代入方程①,计算X=19.1755mm,即b点的直径为38.351mm。

根据图7-35所示,a点坐标为(35,-45);b点坐标为(38.351,0)。(https://www.xing528.com)

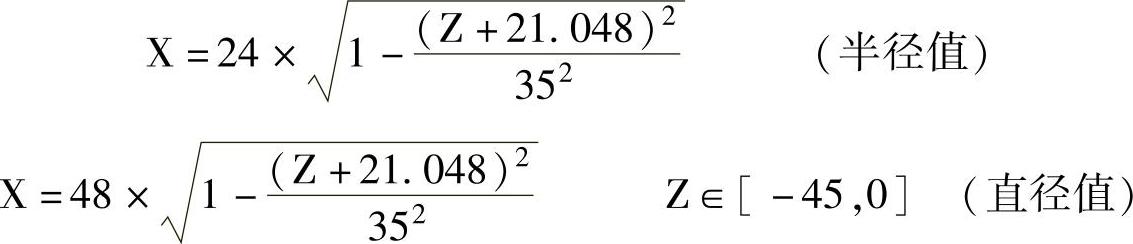

④写出椭圆在给定工件坐标系下的方程。

2)变换方程形式。一般在编写非圆曲线数控车床宏程序时,常用的方法一般是将方程变换成以Z为自变量的X的表达式形式,最终再以变量编程达到循环编程的目的。

根据方程②,可以将方程变换成以下形式

(2)基点计算

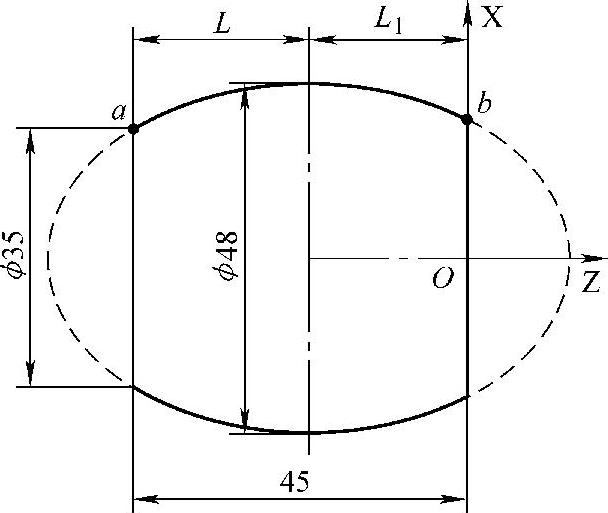

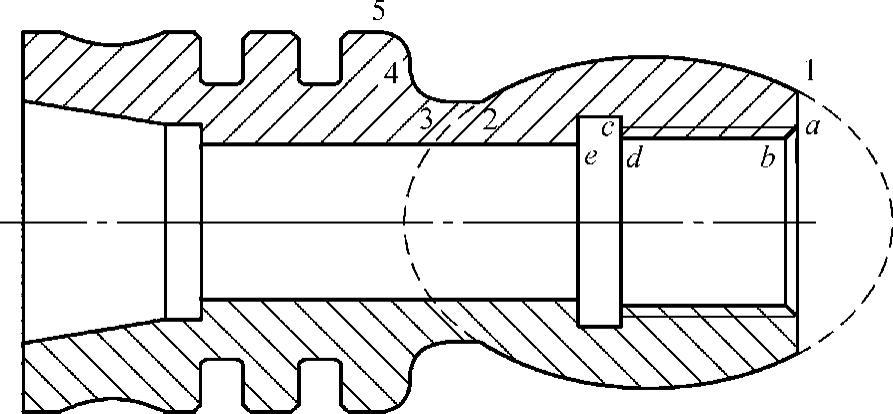

1)件二左端基点的计算 如图7-36所示。由于件一的基点计算比较简单,这里着重计算件二两端的各点坐标(计算基准以工件端面中心为工件坐标系原点)。

其中各点的坐标为:1(55,0);2(55,-5);3(55,-20);4(55,-60);a(35,0);b(28,-20);c(28,-25);d(22,-25);e(22,-82)。

图7-36 件二左端基点的计算

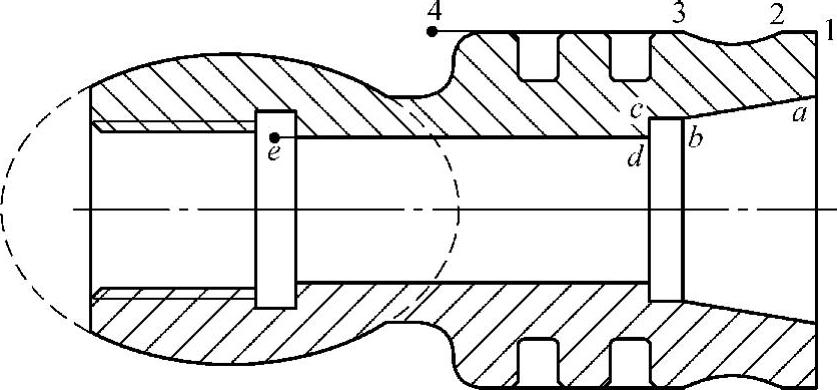

2)件二右端基点的计算 如图7-37所示。

其中各点的坐标为:1(38.351,0);2(35,-45);3(35,-50);4(45,-55);5(55,-60);a(26.4,0);b(24.4,-1);c(24.4,-25);d(22,-25);e(22,-29)。

图7-37 件二右端基点的计算

3.加工工艺

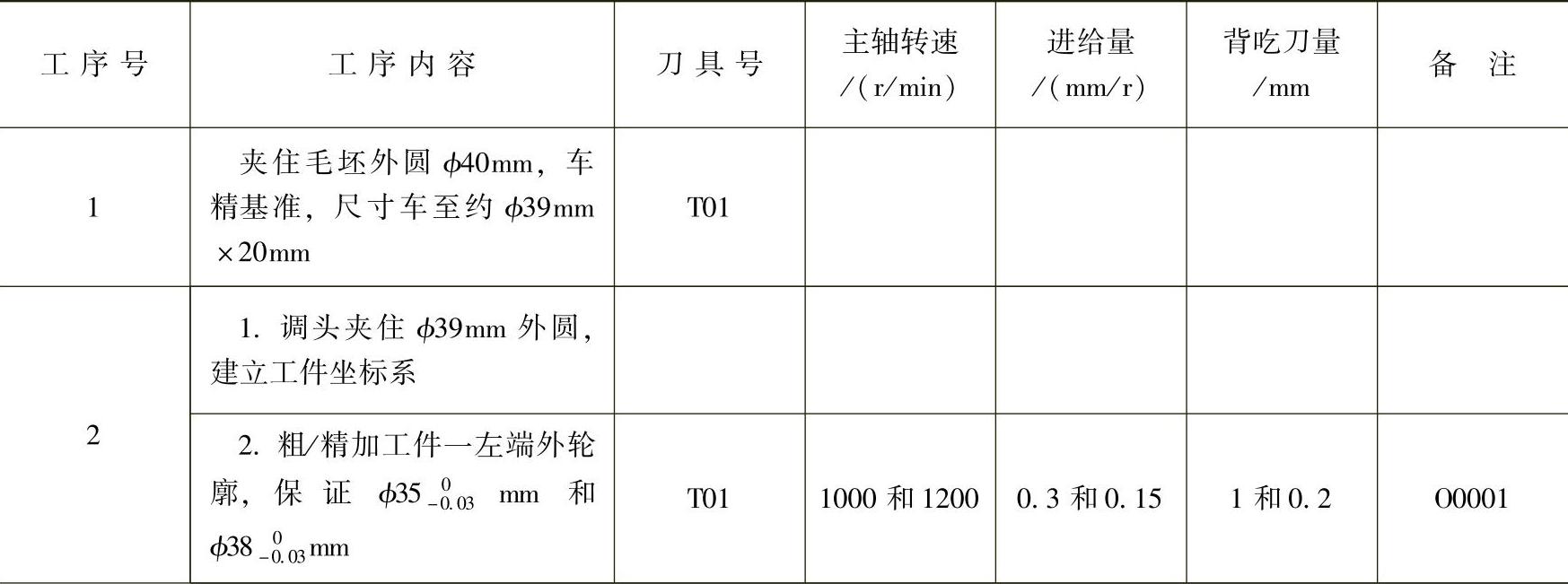

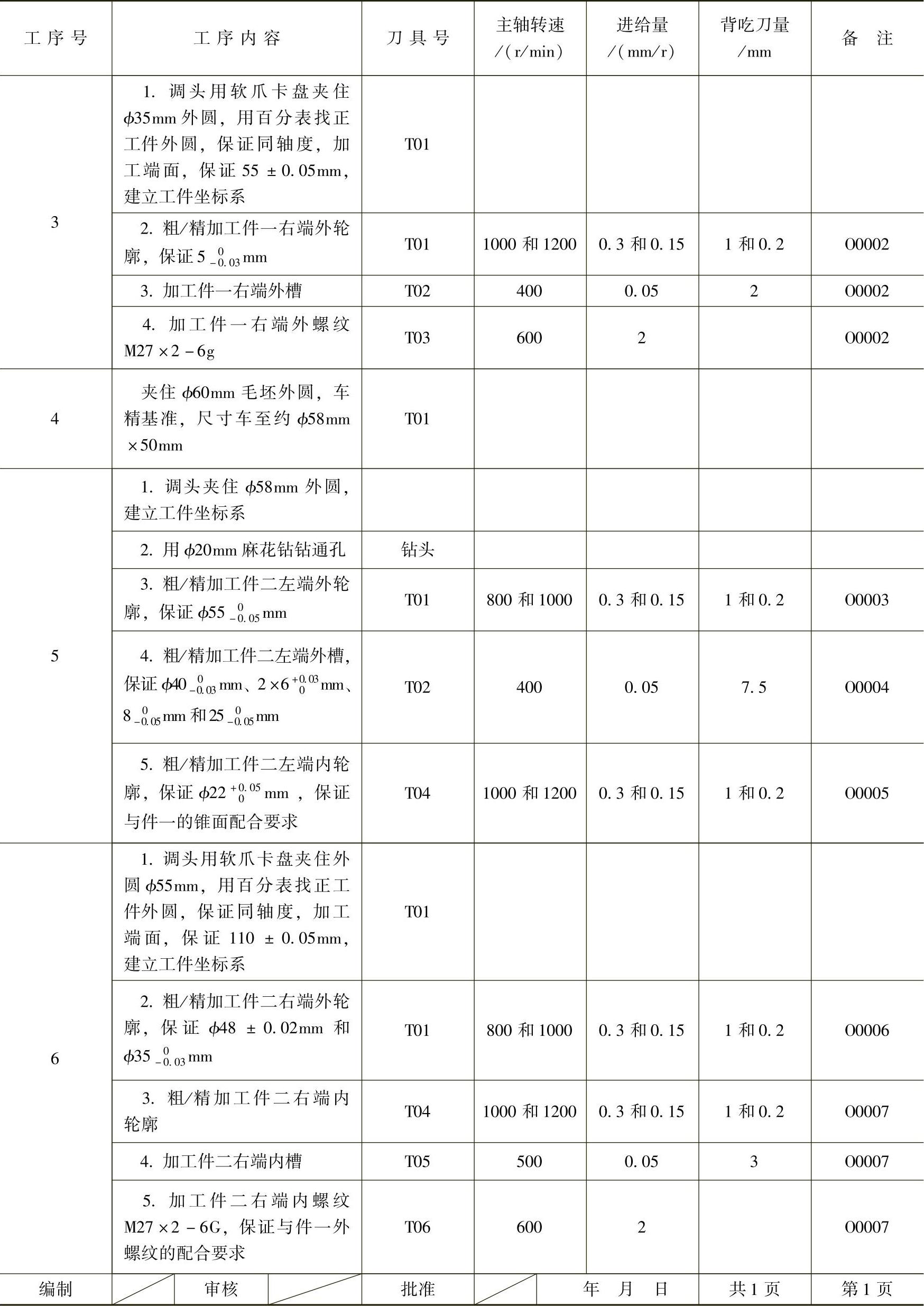

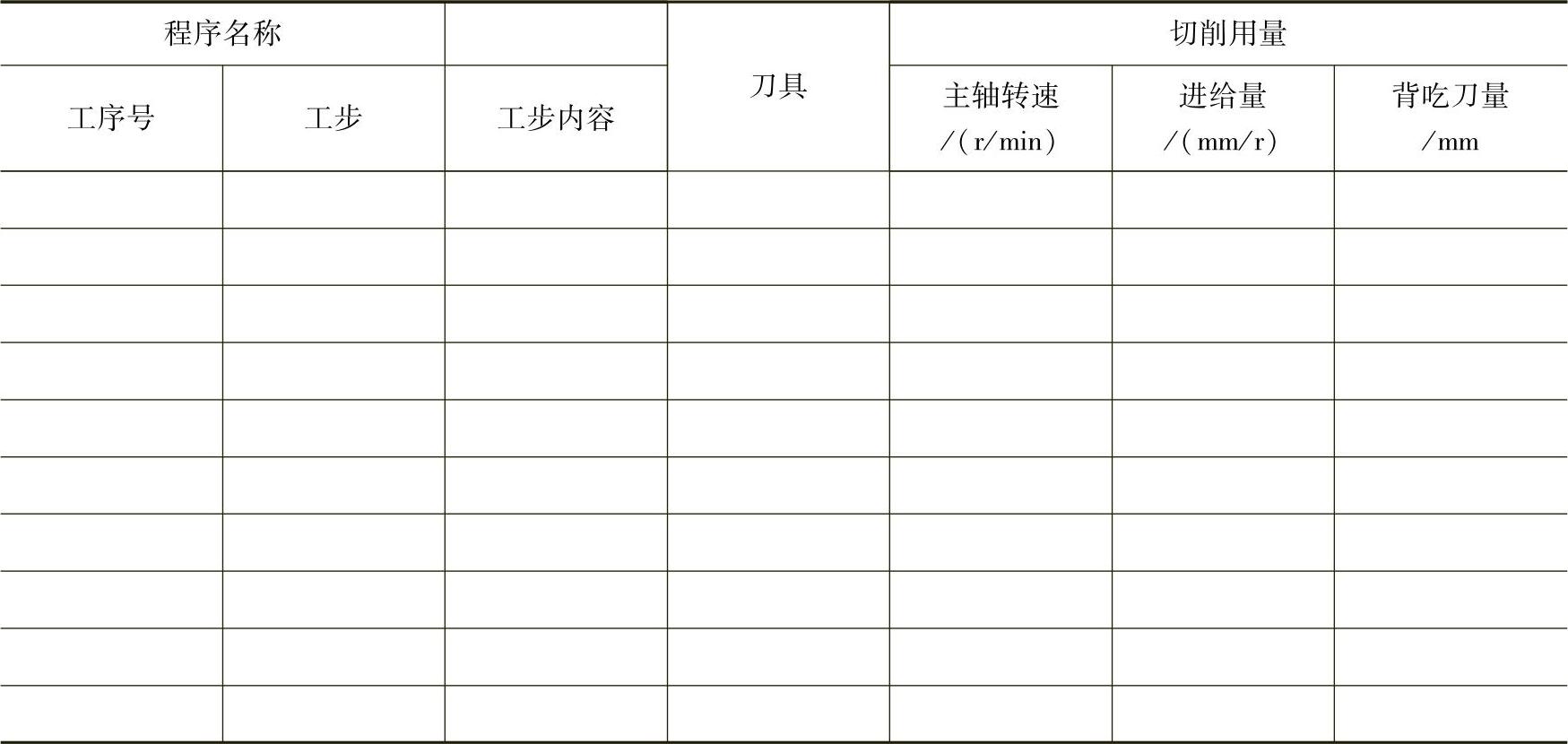

1)工艺卡片见表7-17。

表7-17 工艺卡片

(续)

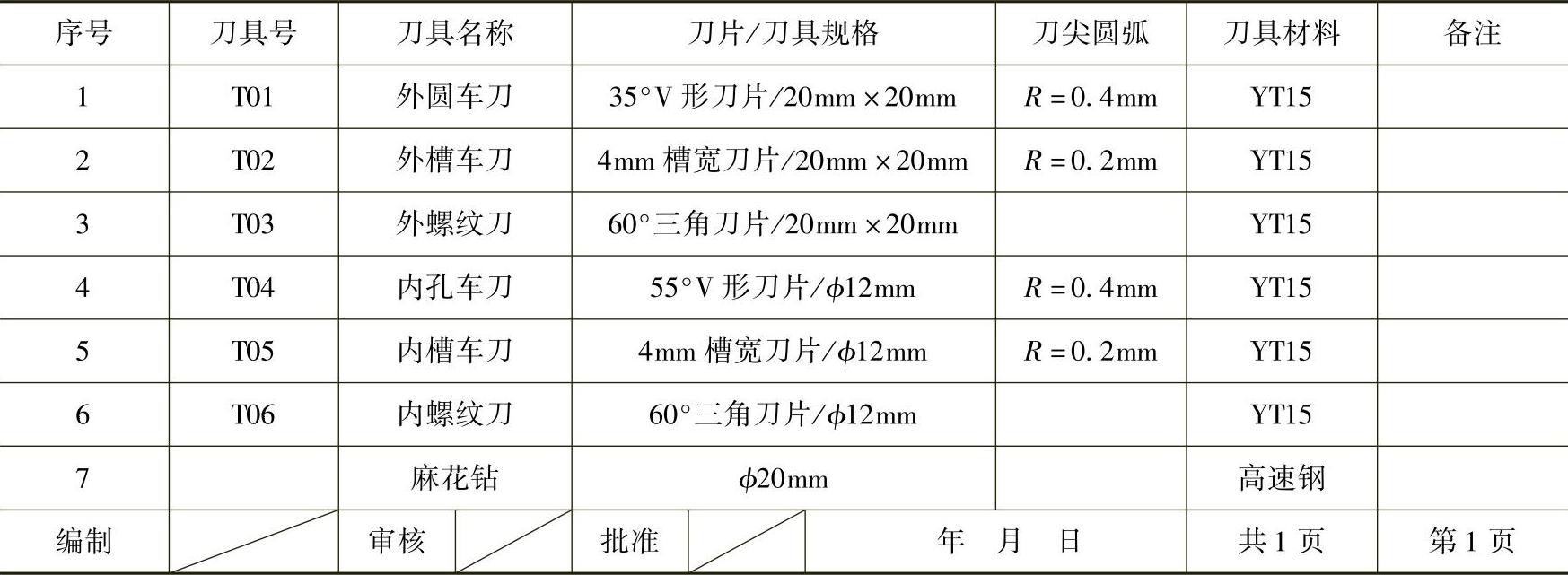

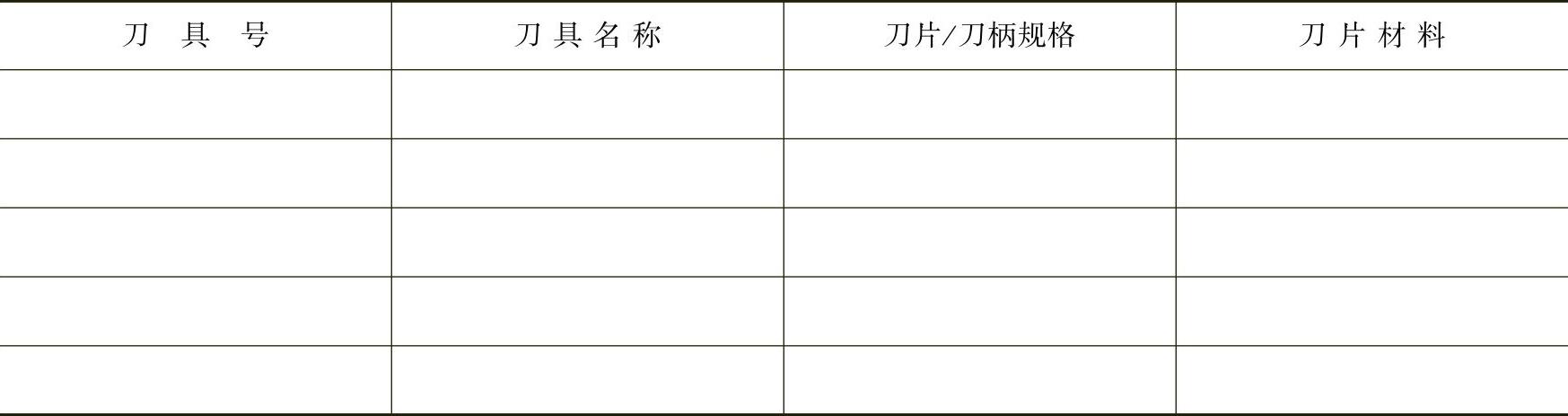

2)刀具卡片见表7-18。

表7-18 刀具卡片

4.程序编制

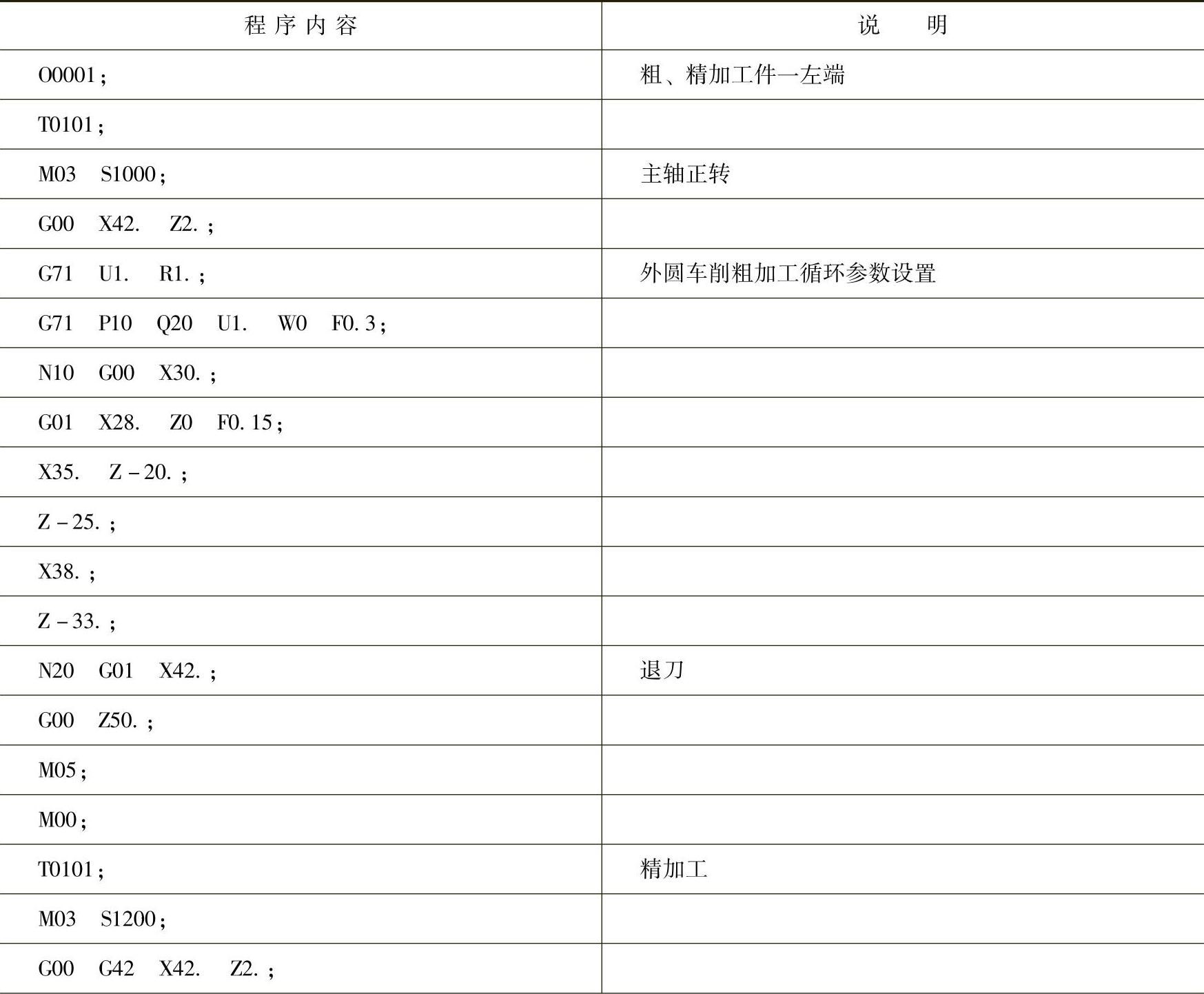

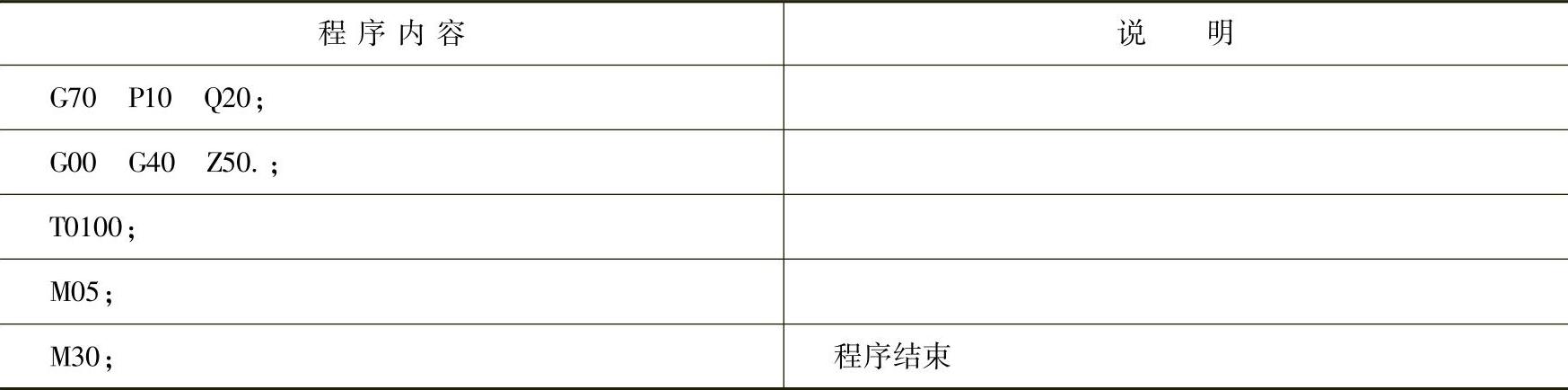

1)件一左端加工程序见表7-19。

表7-19 件一左端加工程序

(续)

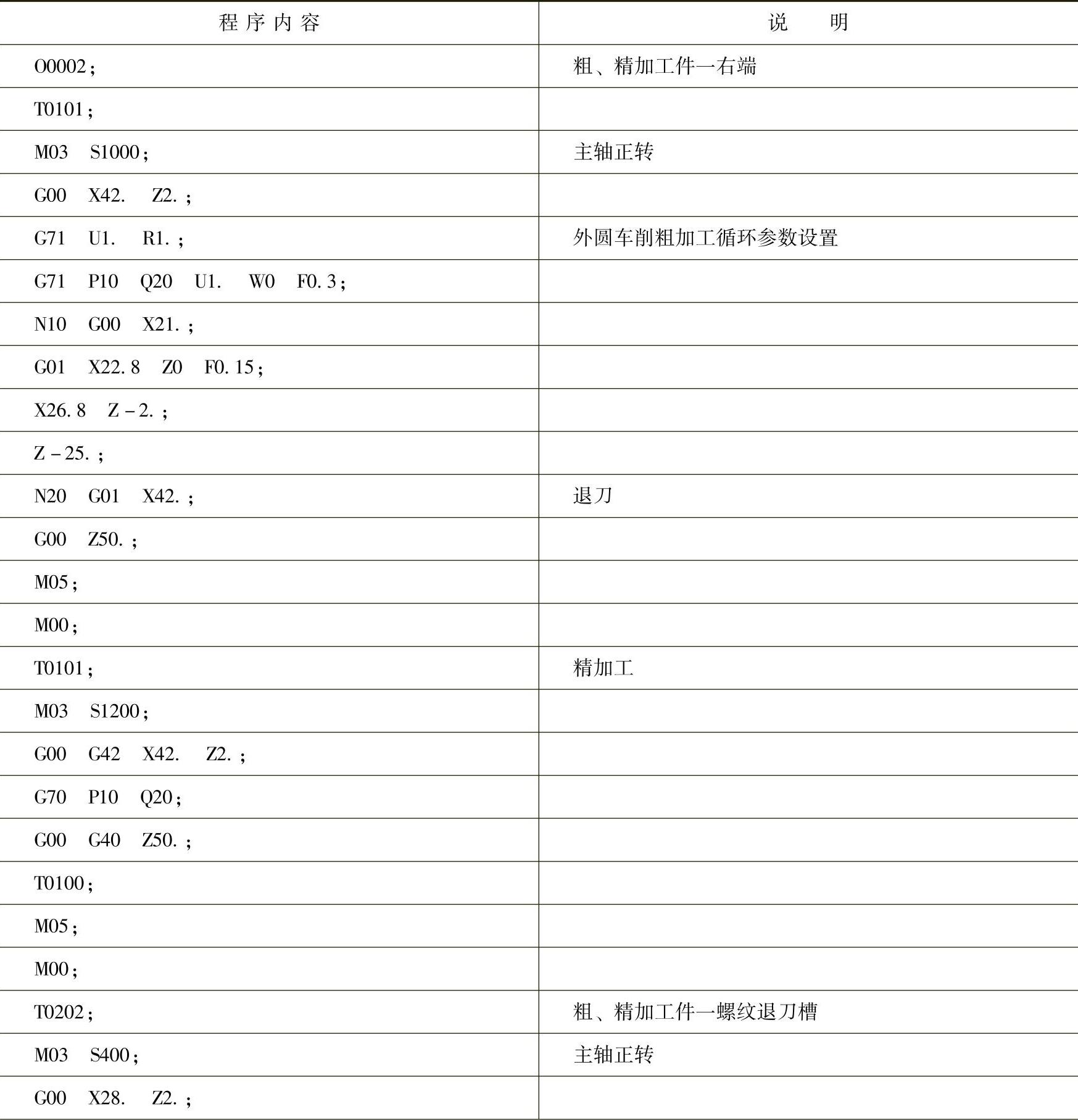

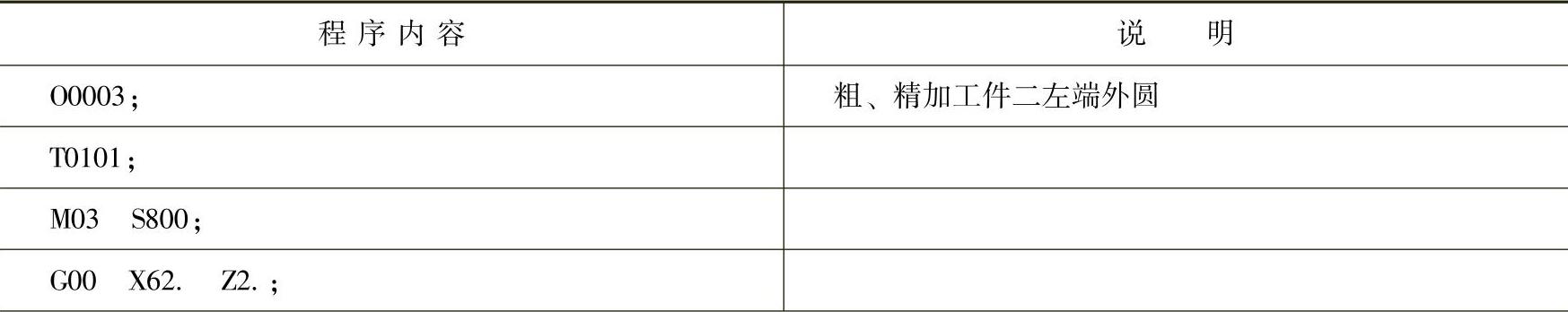

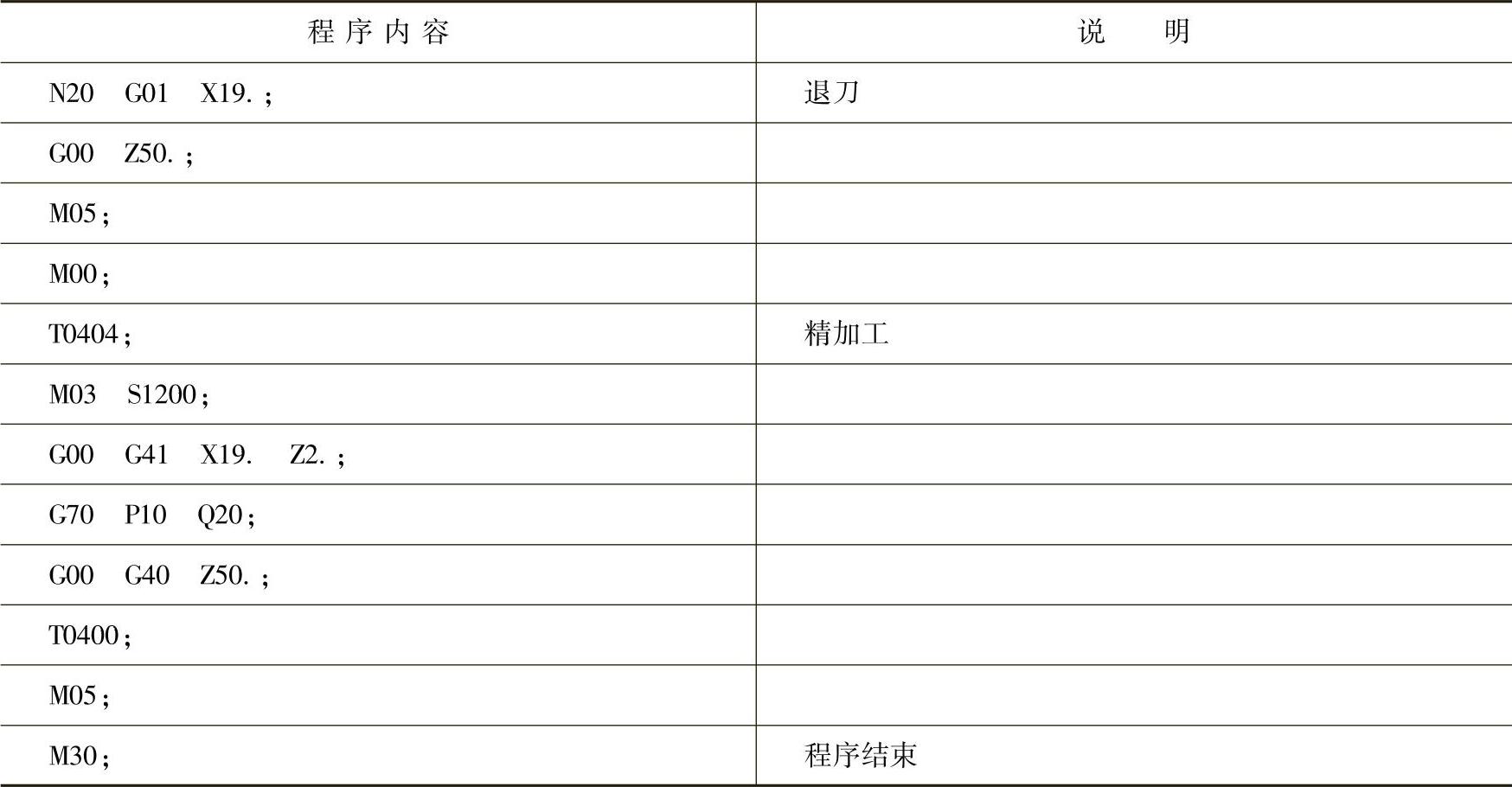

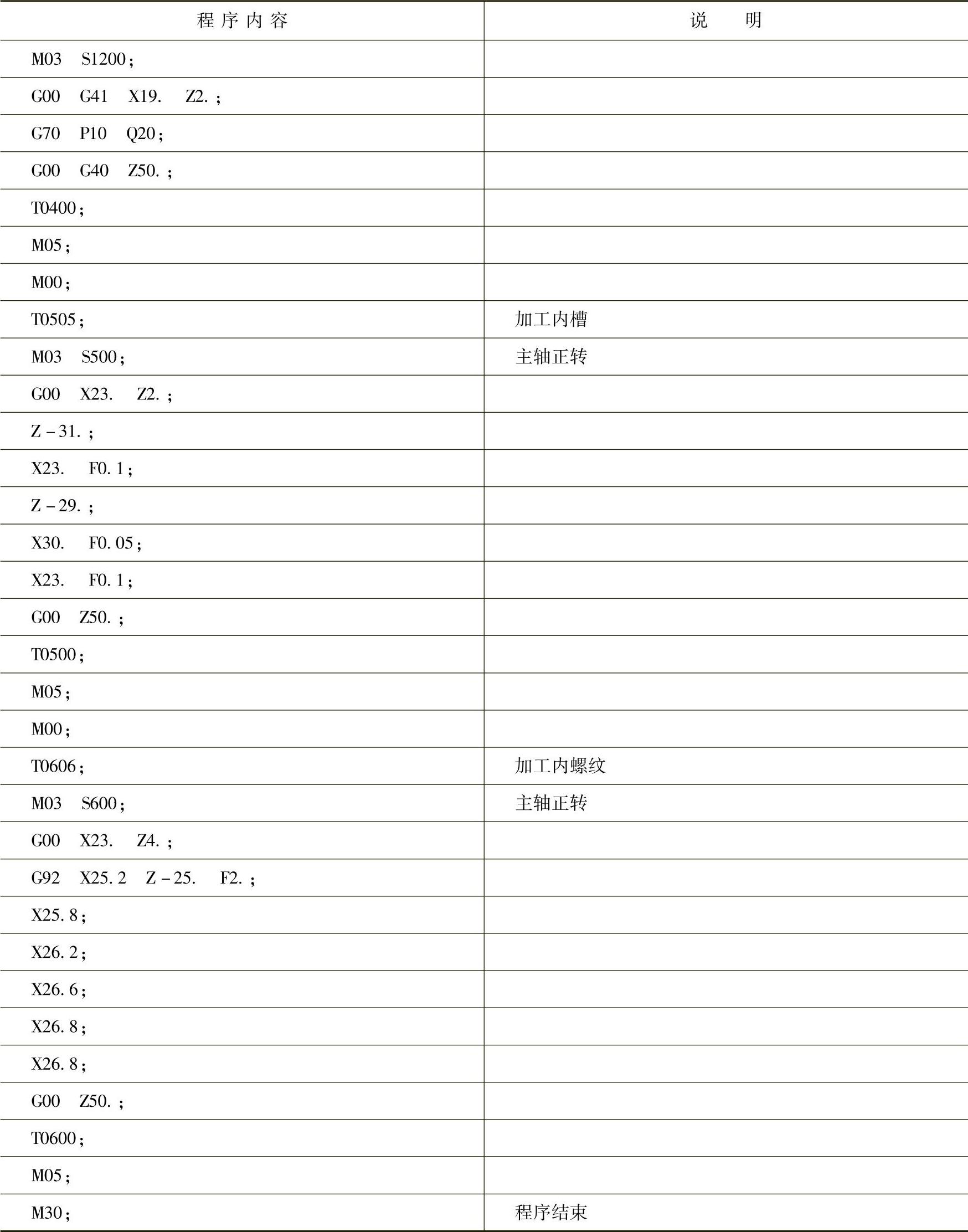

2)件一右端加工程序见表7-20。

表7-20 件一右端加工程序

(续)

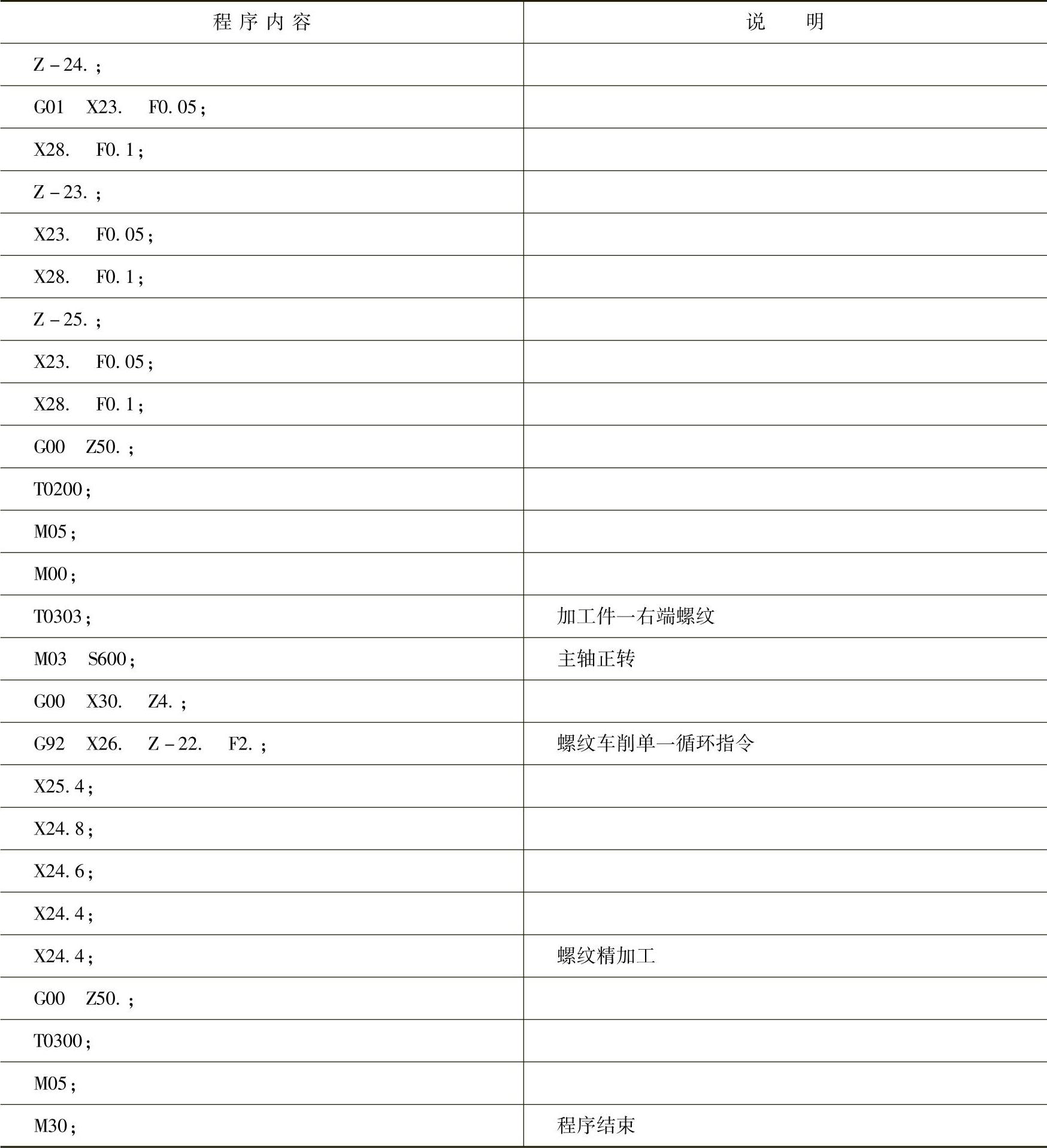

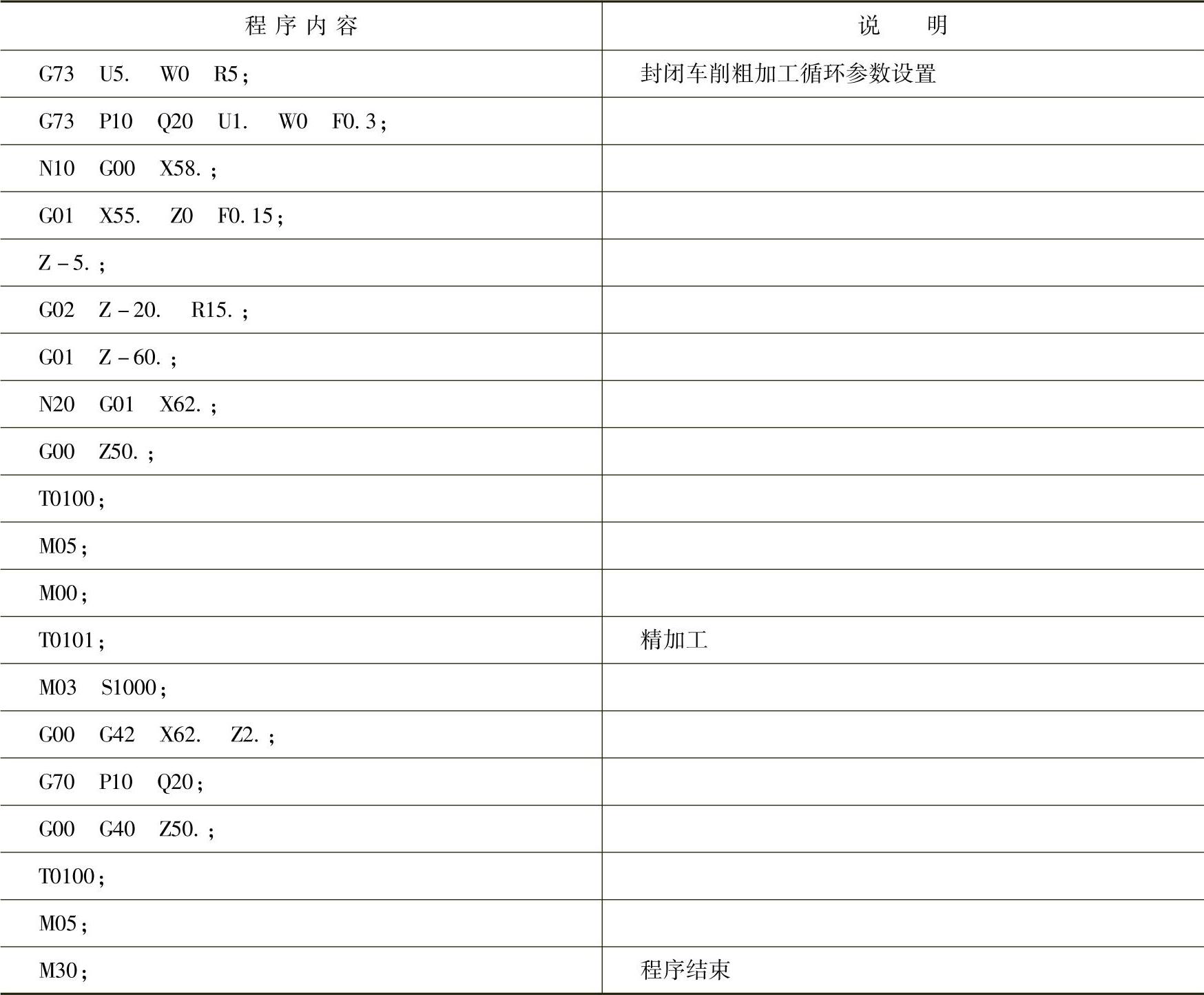

3)件二左端外圆加工程序见表7-21。

表7-21 件二左端外圆加工程序

(续)

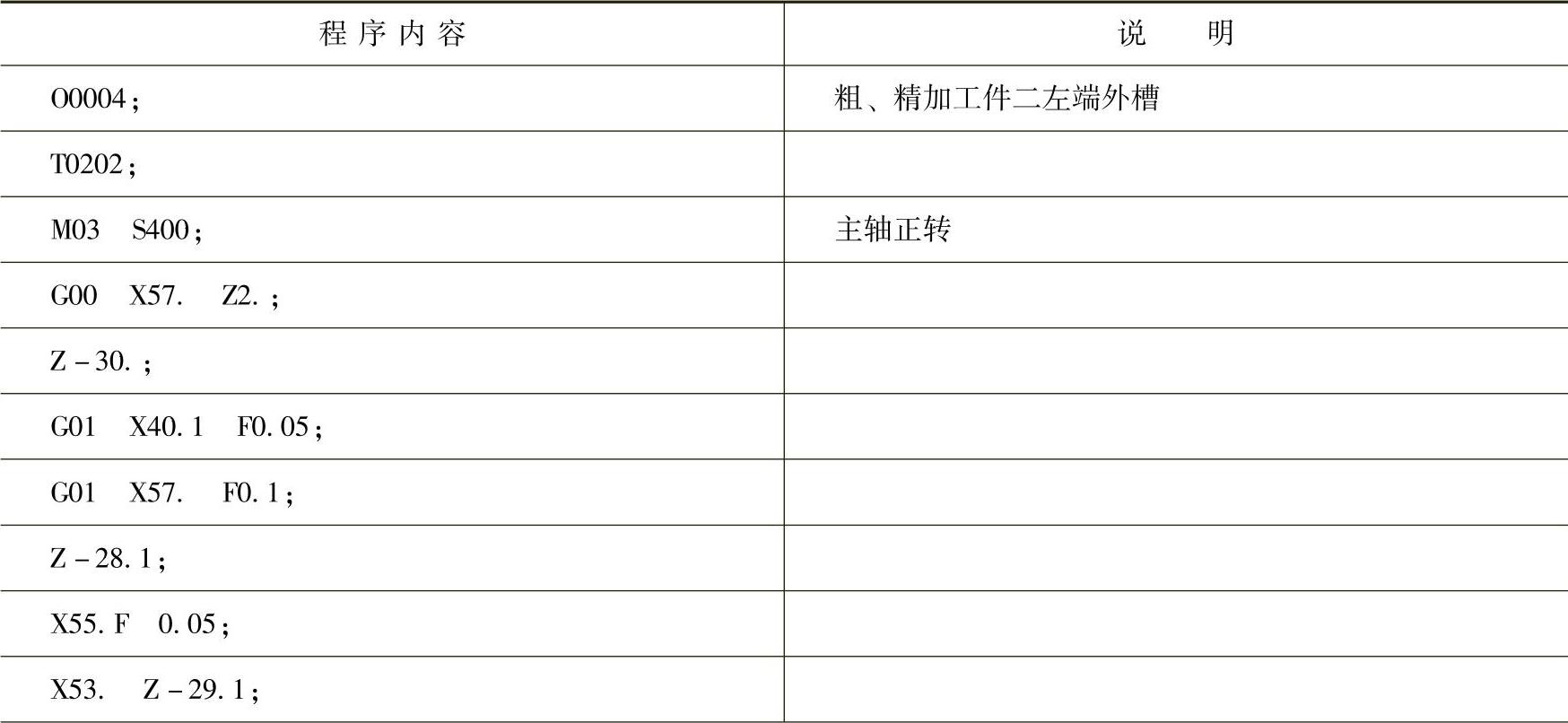

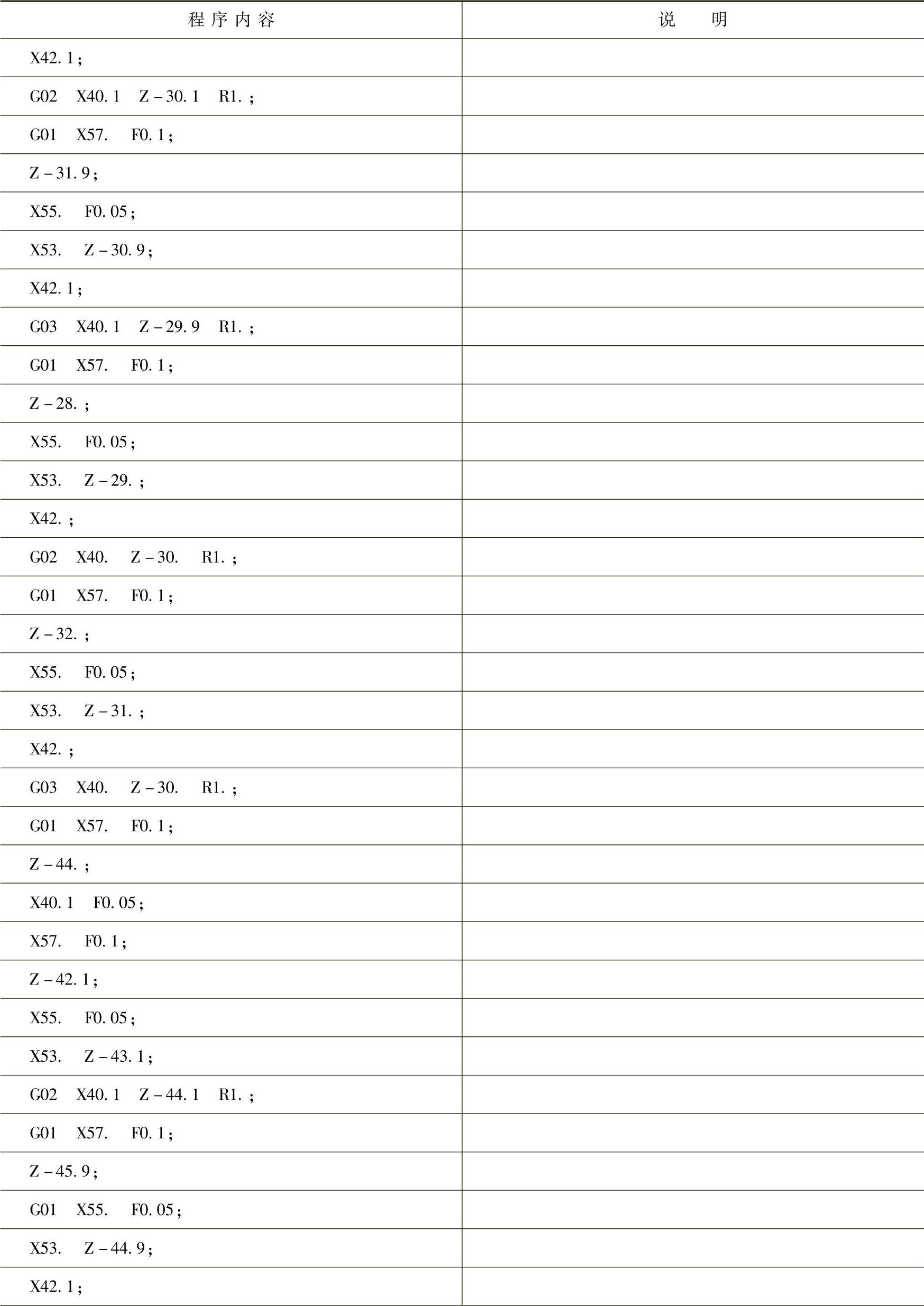

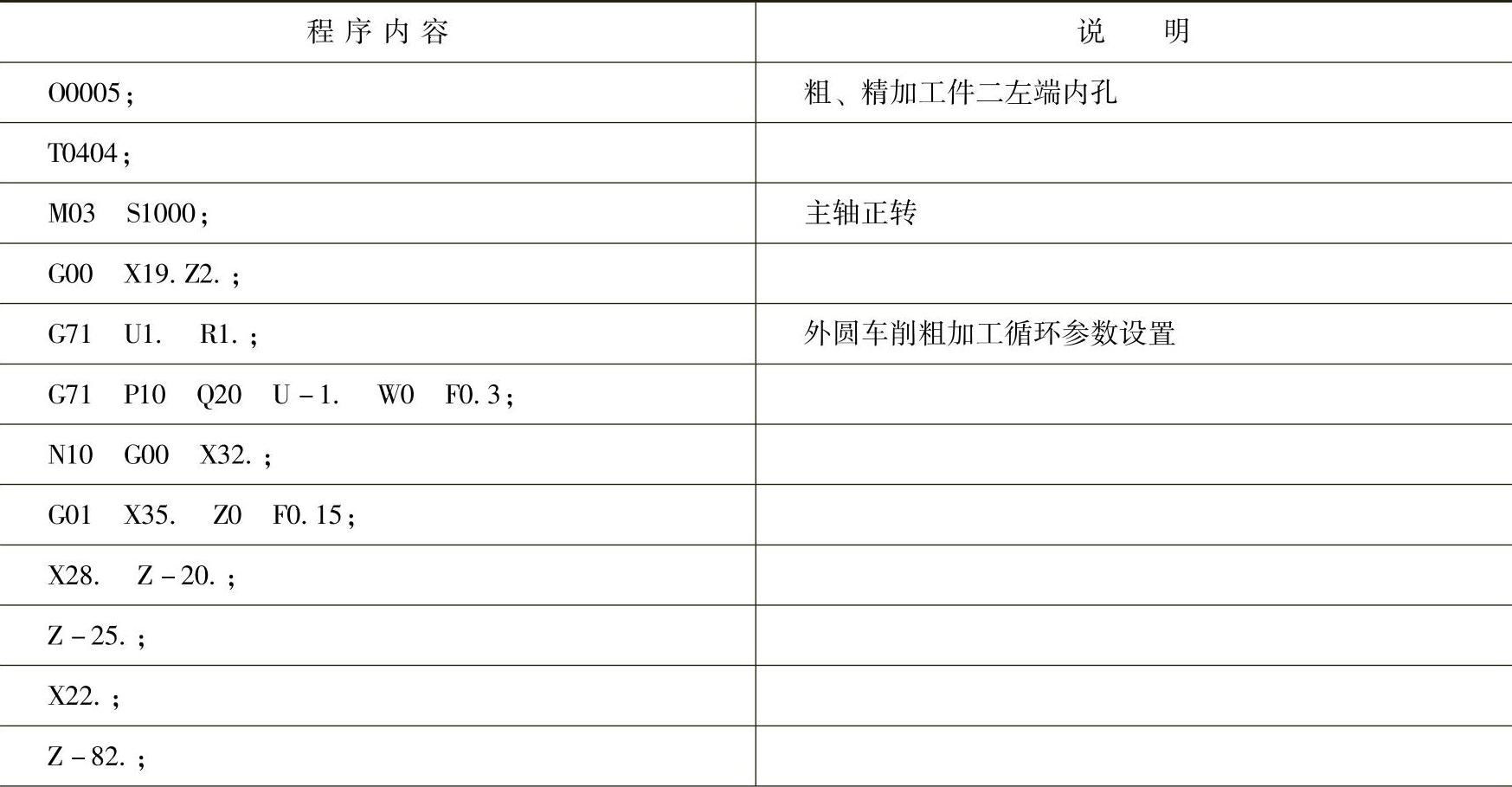

4)件二左端外槽加工程序见表7-22。

表7-22 件二左端外槽加工程序

(续)

(续)

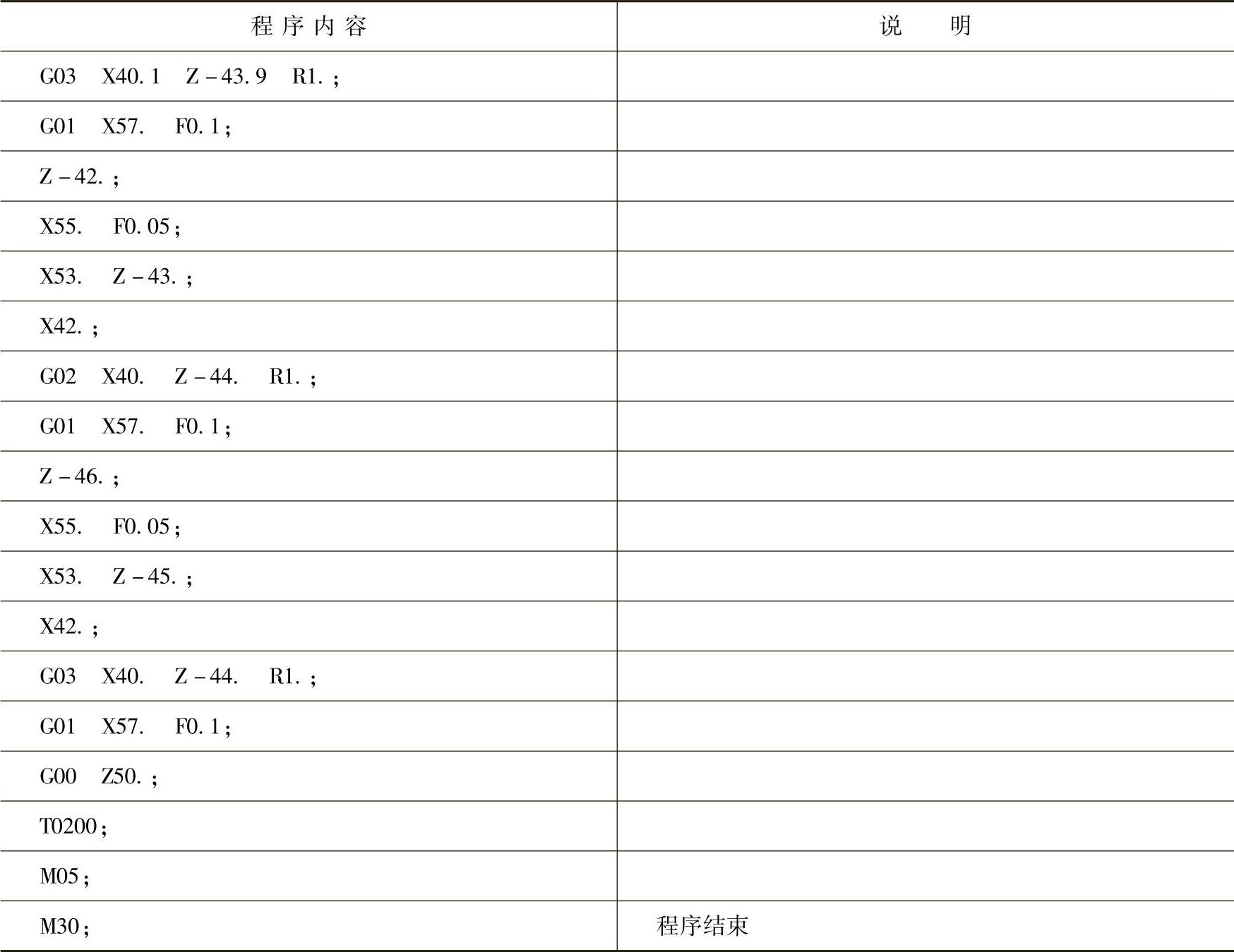

5)件二左端内孔加工程序见表7-23。

表7-23 件二左端内孔加工程序

(续)

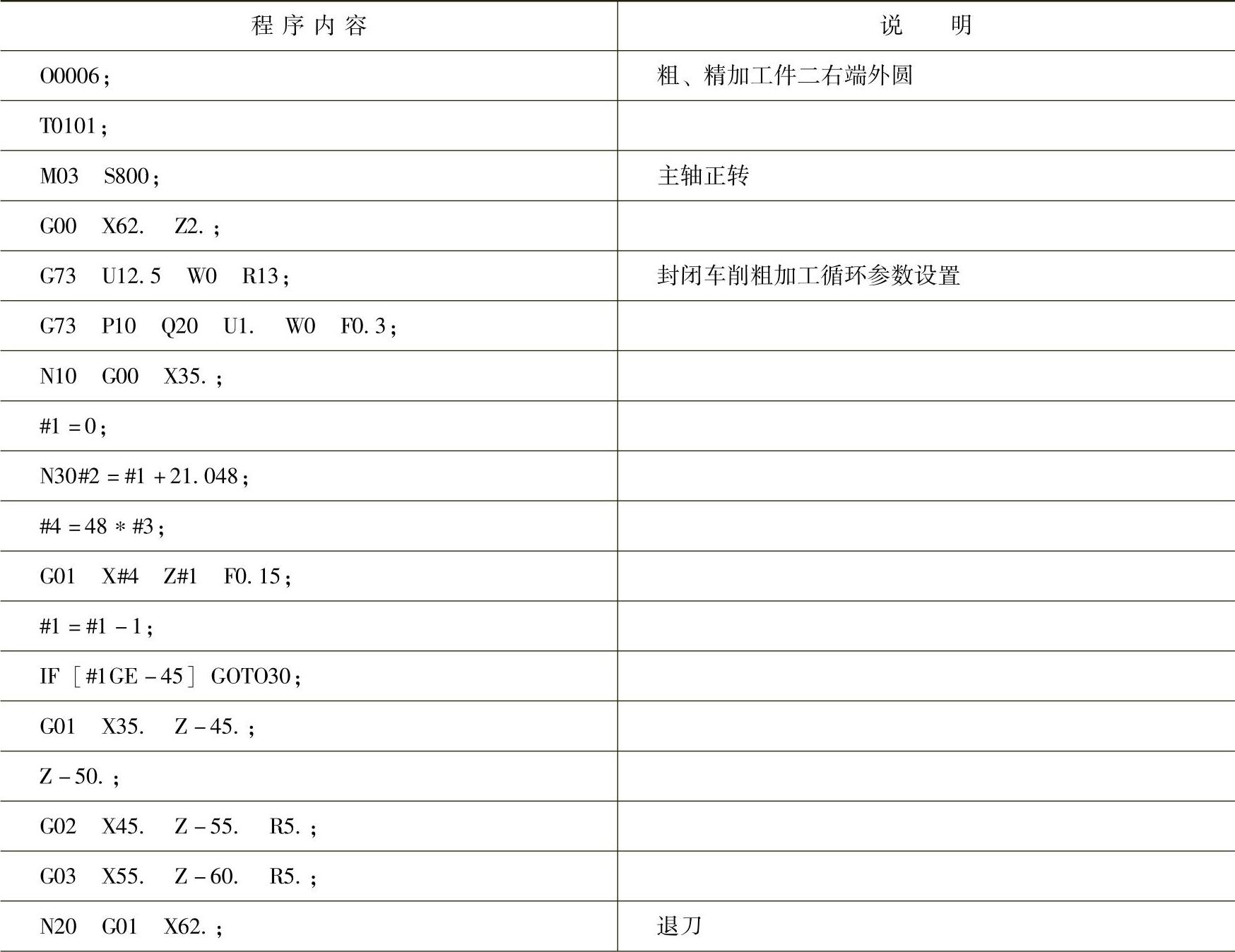

6)件二右端外圆加工程序见表7-24。

表7-24 件二右端外圆加工程序

(续)

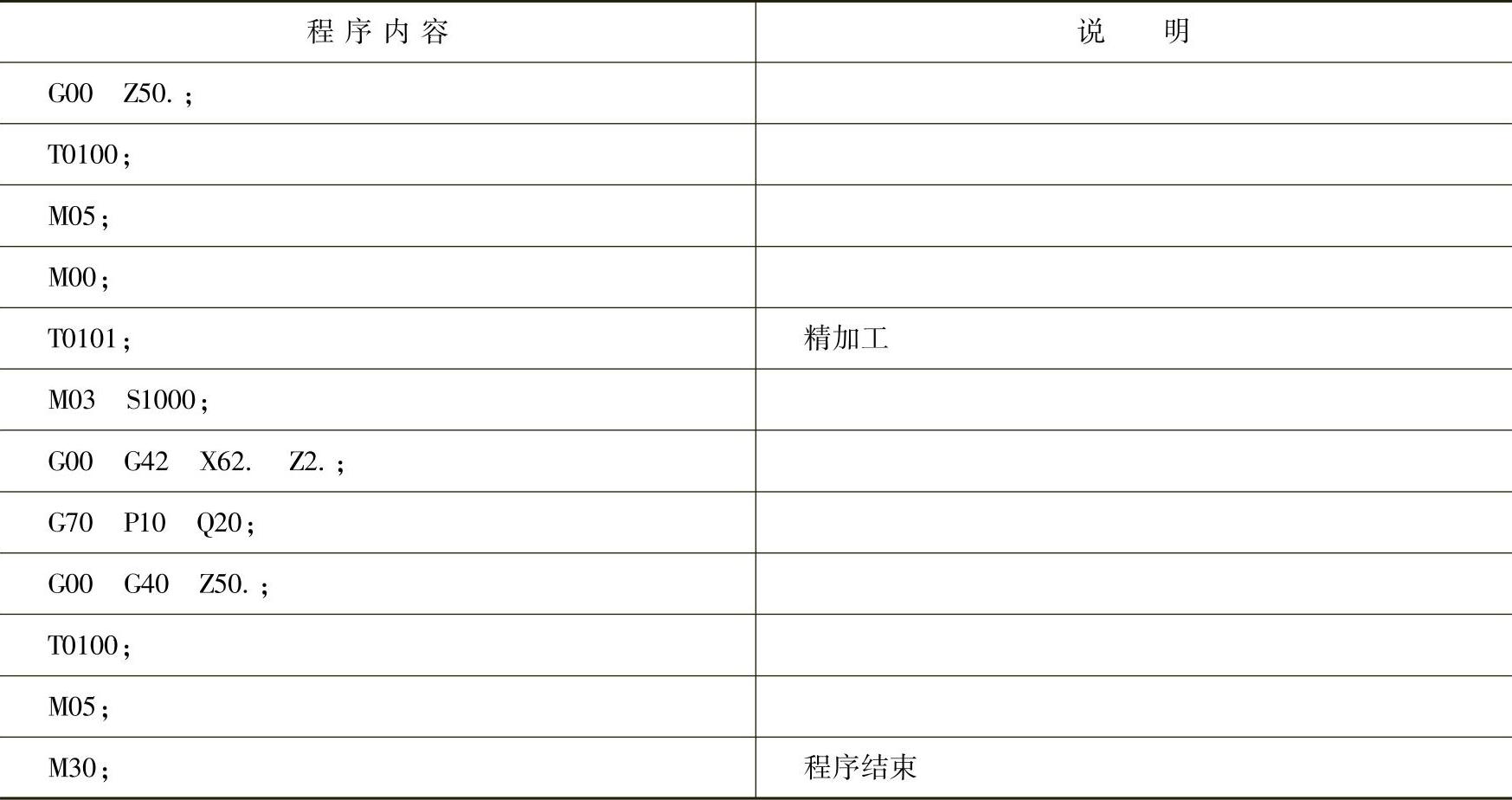

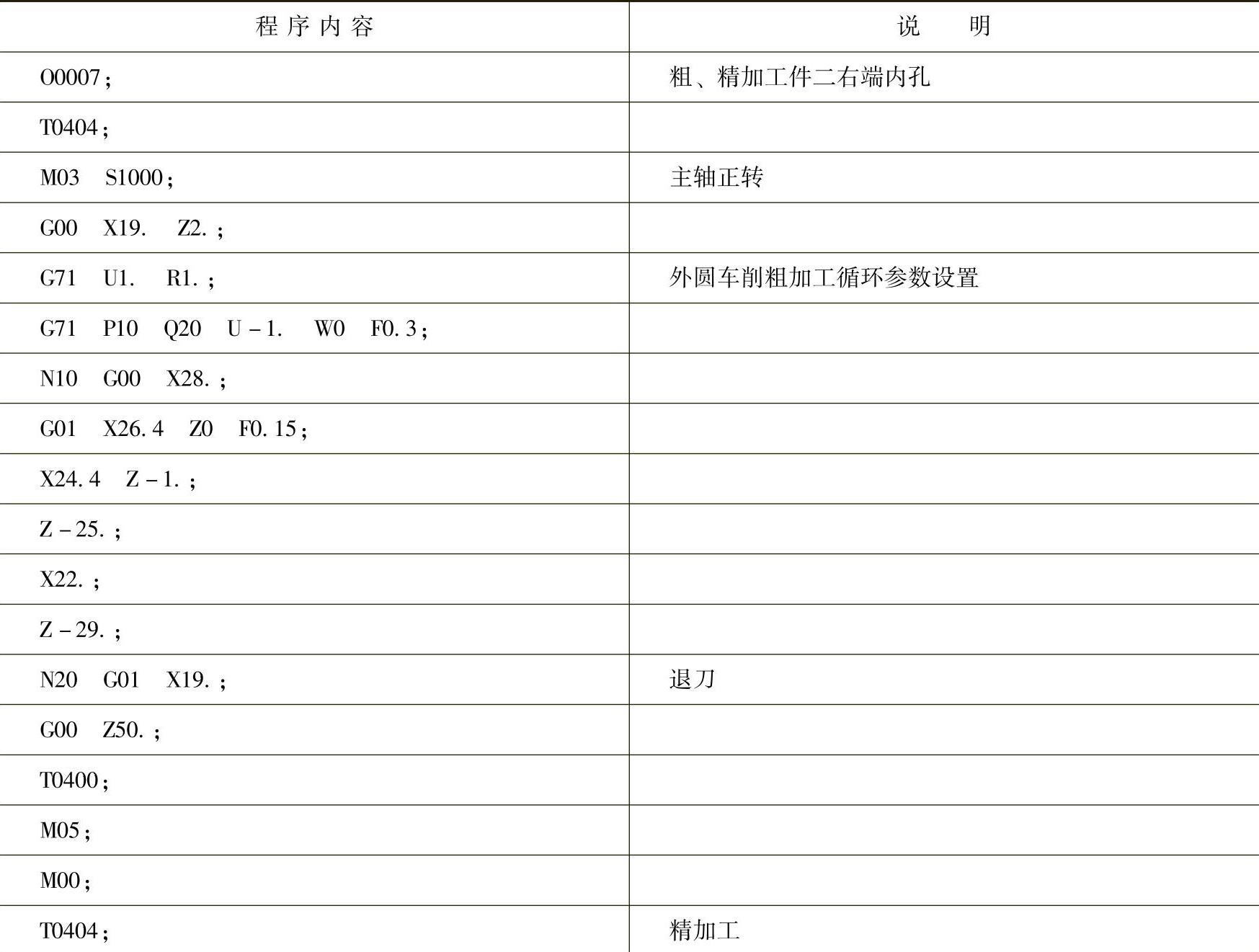

7)件二右端内孔加工程序见表7-25。

表7-25 件二右端内孔加工程序

(续)

【应用训练】

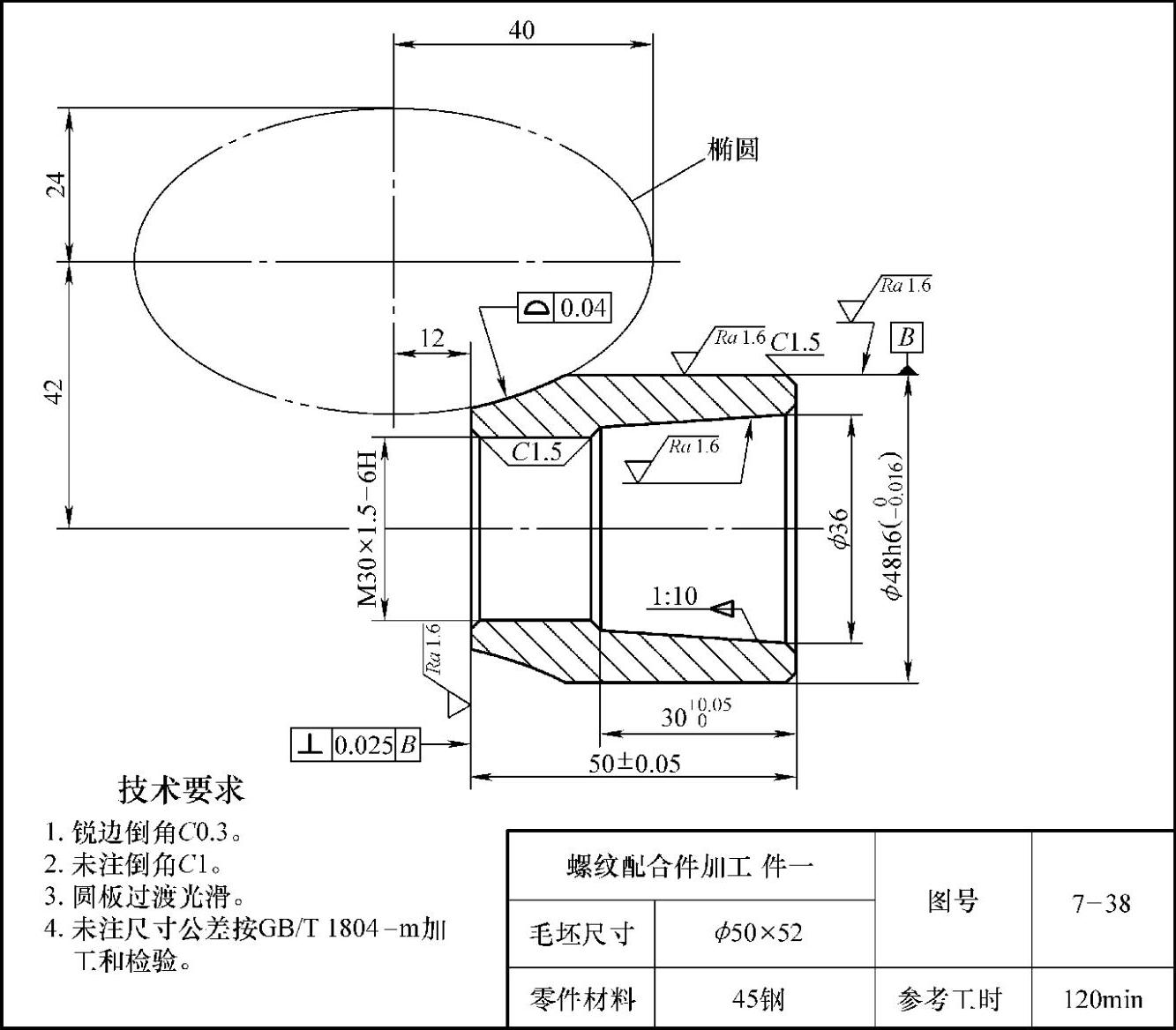

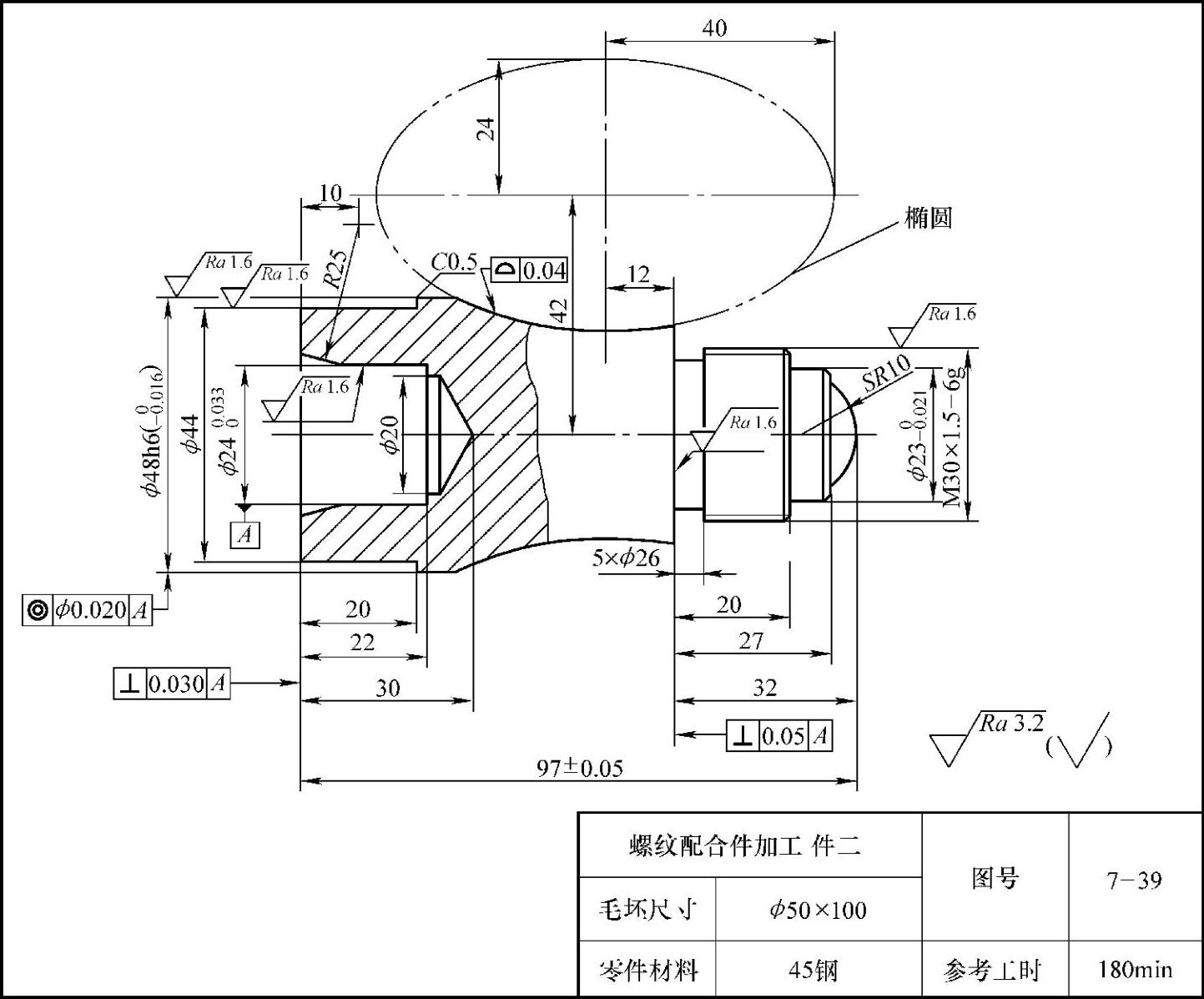

在规定时间内完成图7-38、图7-39和图7-40所示工件的工艺分析、编程与加工,并对加工零件进行自检。

图7-38 应用训练(一)

图7-39 应用训练(二)

图7-40 应用训练(三)

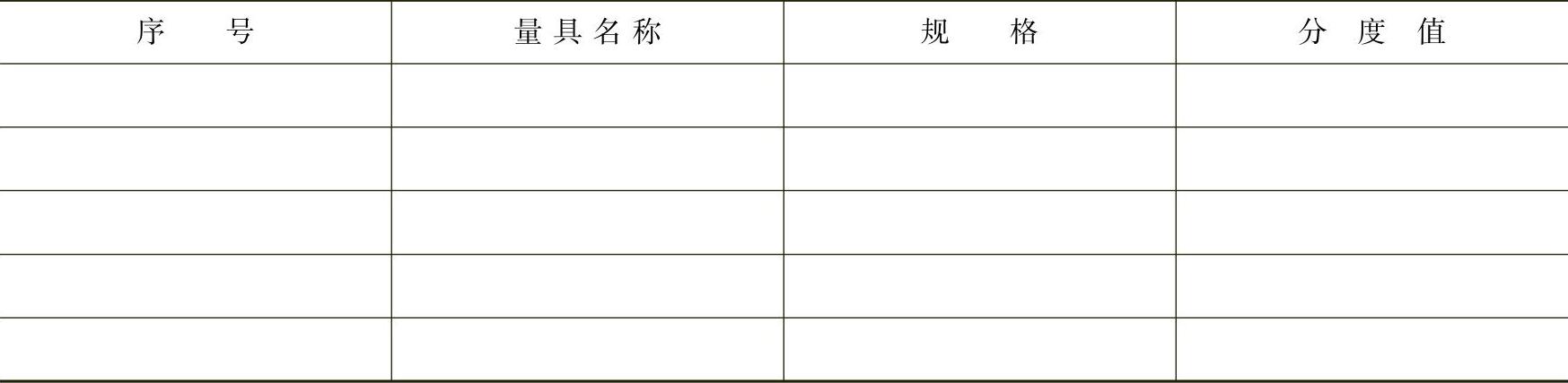

1)选用量具,见表7-26。

表7-26 量具选用表

2)选用刀具,见表7-27。

表7-27 刀具选用表

3)填写数控加工工艺卡,见表7-28。

表7-28 数控加工工艺卡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。