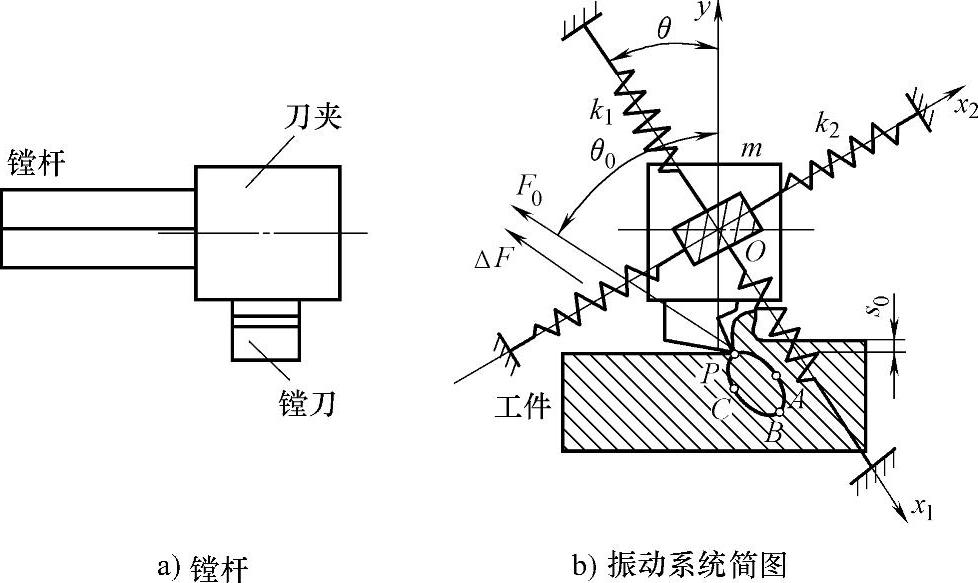

试考虑―镗杆,其横截面为长方形,在其端部装有刀夹与镗刀,如图3-21a所示。刀夹连同镗刀可在x1、x2两个相互垂直的方向上振动。设镗杆(可视为一悬臂梁)在此两方向上的刚度系数分别为k1与k2,由图可见

k1<k2 (3-85)

设刀夹连同镗杆的等效质量为m,该振动系统的简图可用图3-21b来表示。图中y轴为工件上被切削表面的法线方向,切削厚度s0即在此方向上测量。F=F0+ΔF为刀具所受切削力。

图3-21 镗杆及其振动系统简图

如果不考虑切削力的作用,此系统的运动方程为

这是两个独立的单自由度系统的运动方程,其间无耦合。此外,此例中两个自由度的质量均为m。下面就会看到,正是切削力的作用,使这两个自由度上的运动耦合起来,并导致自激振动。其中,切削过程仍然起着力的控制机构与位移反馈的作用。

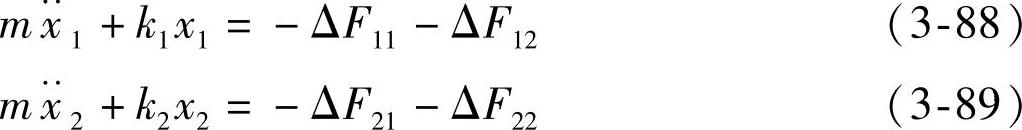

由于切削力的作用,运动方程变为

式中,ΔF11是由于x1轴正方向的振动位移在该轴负方向引起的切削力的增量,可推导如下:设切削刃在x1轴正向的位移量为x1,其在y轴负向的投影为x1cosθ,此即切削厚度的变化量Δs,Δs引起切削力的增量ΔF=awksΔs=awksx1cosθ,假定ΔF作用在平均切削力F0的方向上,而ΔF在x1轴负向上的投影ΔF11即为

式中,aw、ks分别为切削宽度(或工件的厚度)和切削力的切削厚度系数,其意义与式(3-45)中同样符号的意义相同。角度θ与θ0的意义可从图3-21b中看出。

由于ΔF11的作用方向是指向x1轴的负向,故在式(3-88)右边的ΔF11前冠以负号,式(3-88)、式(3-89)右边其他负号的来源也相同。

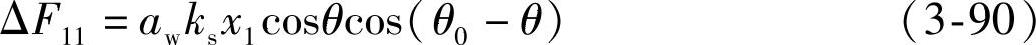

ΔF12是由于x2轴正方向的振动位移在x1轴负方向上引起的切削力的变化,

ΔF21、ΔF22的意义可类推为

需要说明的是,除了上述切削力的动态变化量ΔFij(i,j=1,2)以外,作用在刀具上的还有平均切削力F0,它是由平均切削厚度s0引起的。在式(3-88)、式(3-89)的右边并未计入F0,这是由于图3-21b中x1、x2坐标系的原点O是放在F0作用后的静平衡位置上,因而振动位移x1、x2是从静平衡位置开始计算的。

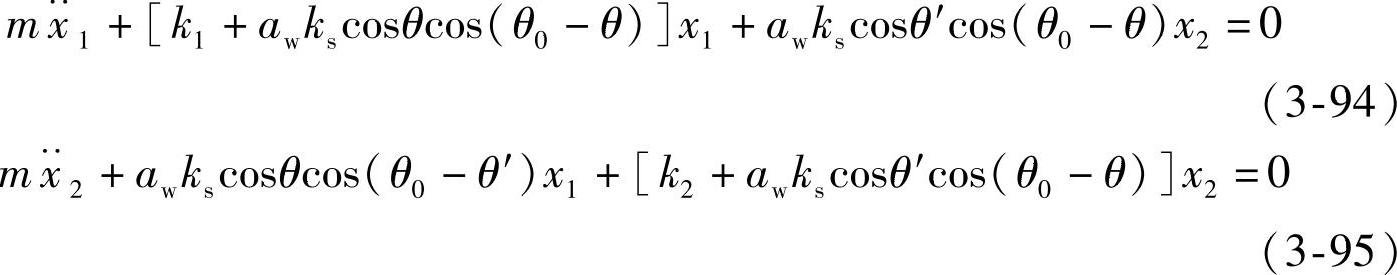

将式(3-90)~式(3-93)代入式(3-88)、式(3-89)的右边,并移项得

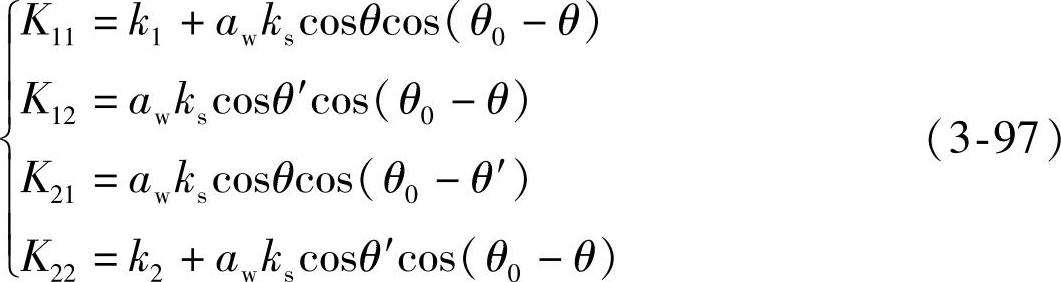

式中

(https://www.xing528.com)

(https://www.xing528.com)

即

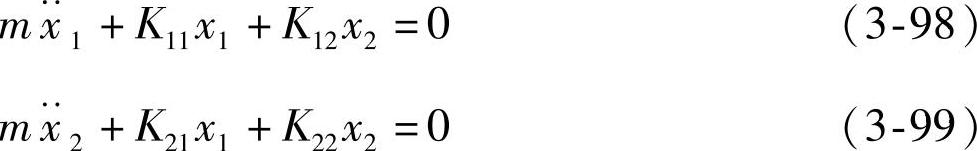

可将式(3-94)、式(3-95)缩写为

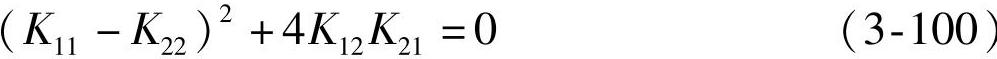

式(3-98)、式(3-99)与式(3-73)、式(3-74)的一般式相同。现在按前述关于式(3-73)、式(3-74)所示系统的稳定性和自激振动的分析与结论来考查式(3-98)、式(3-99)所表示的切削系统的动态稳定性问题。式(3-83)与式(3-84)分别表示了不会出现与将会出现自激振动的条件。下面分析这两种条件之间的临界状态:

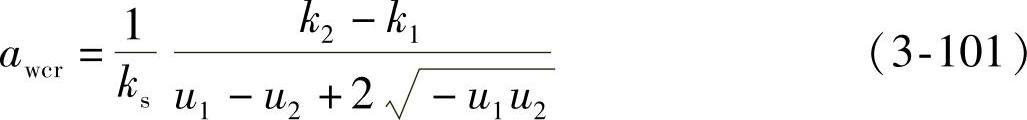

将式(3-97)代入式(3-100),可解出临界切削宽度为

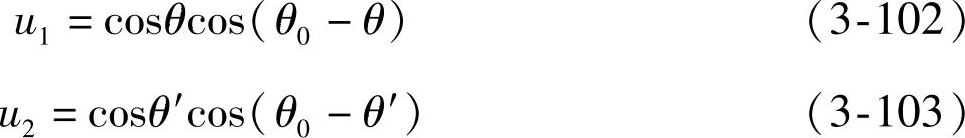

式中

u1和u2分别称为x1和x2轴的方向系数。在给定的条件(ks、k1、k2、u1、u2)下,如果切削宽度aw>awcr,则切削系统将会发生自激振动(振幅上升);如果aw<awcr,则不会发生自激振动(初始振幅会因实际存在的阻尼而衰减)。

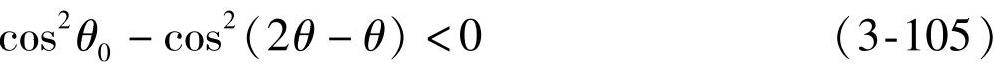

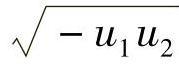

从物理意义上看,awcr应为正实数,为此要求式(3-101)中的

u1u2<0 (3-104)

将式(3-102)、式(3-103)和式(3-96)代入式(3-104),并化简得

而为使上式满足,一定要有

0<θ<θ0 (3-106)

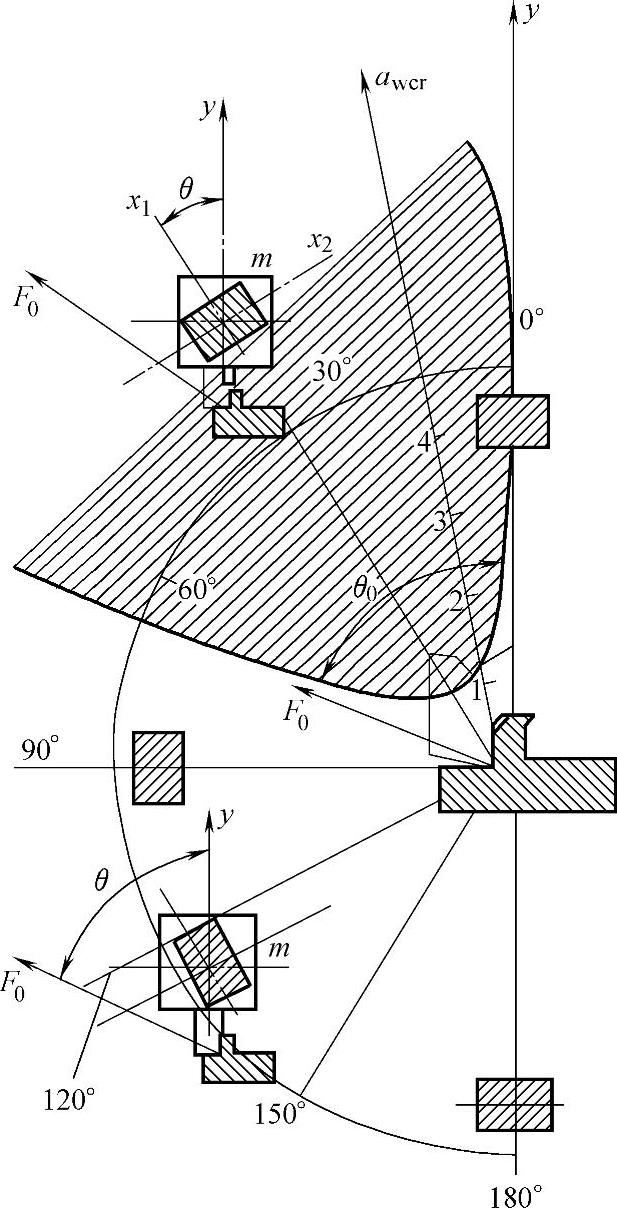

从图3-21b可见,以上条件相当于x1轴(即刚度较小的轴)应落在工件表面法线方向y与切削力F0的方向之间,才可能发生自激振动,而在此角度范围之外, 为虚数,awcr不存在,系统不会由于模态耦合而发生自激振动。在式(3-106)表示的范围内,awcr与θ角的关系以极坐标图表示在图3-22中。图中,工件表面的法线方向y与切削力F0的方向及其间夹角θ0视为不变,这也就是将工件与工具的位置视为不变。变化的是θ角,即镗杆截面刚度较小的方向(x1轴)相对于y轴的取向角,θ在0°~θ0的范围内,awcr随θ而变化,而在θ=θ0/2时,awcr取极小值。在0°~θ0以外,awcr不存在。

为虚数,awcr不存在,系统不会由于模态耦合而发生自激振动。在式(3-106)表示的范围内,awcr与θ角的关系以极坐标图表示在图3-22中。图中,工件表面的法线方向y与切削力F0的方向及其间夹角θ0视为不变,这也就是将工件与工具的位置视为不变。变化的是θ角,即镗杆截面刚度较小的方向(x1轴)相对于y轴的取向角,θ在0°~θ0的范围内,awcr随θ而变化,而在θ=θ0/2时,awcr取极小值。在0°~θ0以外,awcr不存在。

图3-22 镗杆的模态耦合稳定性图

以上结果给我们提供了一些颇具实际意义而又出乎意料的启示。首先是如何布置刀具系统的刚度主轴方向的问题:应该尽量避免将最小刚度的方向布置在F0与y的夹角内,万不得已,也应尽可能避开θ=θ0/2的位置。其次,式(3-101)表明,awcr与刚度差k2-k1成正比,因此圆形截面的镗杆(k2=k1)最容易产生模态耦合的自激振动。而对镗杆在两个相对的方向上加以削扁,使得k1<k2,这样似乎是削弱了系统的刚度,但事实上只要合理布置刚性立轴的方向,反而有利于提高awcr,即提高系统抗模态耦合自激振动的能力,这一结论似乎与常识相悖,可是确已得到实验的验证[124]。

在结束这一小节之前,我们来直观地说明一下金属切削过程中的模态耦合颤振的能量机理。先看图3-21b,由于自激振动,切削刃在工件中的移动轨迹为一椭圆PABCP,其长轴沿x1轴的方向。注意到切削力F0与ΔF的方向,可见在切削刃沿PAB切入工件时,切削力做负功;而在切削刃沿BCP切出工件时,切削力做正功。可是,切削刃在行程BCP时的切削厚度比较小,因而负功的数量较小;而在行程PAB时的切削厚度比较大,因而正功较大,正负相消,在每个振动周期中切削力都对振动系统做了净正功,这正是自激振动所赖以不断扩大的能量来源[125]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。