1.过程平均

一定时期或一定量产品范围内的过程水平的平均值称为过程平均。在抽样检验中常将其解释为“一系列连续提交批的平均不合格品率”“一系列初次提交检验批的平均质量(用每单位产品不合格品数或每百单位产品不合格数表示)”等。

“过程”是总体的概念,过程平均是不能计算或选择的,但是可以估计,即根据过去抽样检验的数据来估计过程平均。

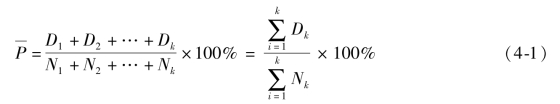

过程平均是稳定生产前提下的过程平均不合格品率的简称,其理论表达式为:

式中,![]() 为过程平均不合格品率,Nk为第k批产品的批量,Dk为第k批产品的不合格品数,k为批数。

为过程平均不合格品率,Nk为第k批产品的批量,Dk为第k批产品的不合格品数,k为批数。

在实践中,![]() 值是不易得到的,一般可以利用抽样检验的结果来估计。

值是不易得到的,一般可以利用抽样检验的结果来估计。

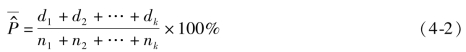

假设从上述k批产品中顺序抽取大小为n1,n2,…,nk的k个样本,其中出现的不合格品数依次为d1,d2,…,dk,如 之间没有显著差异,则计算公式为:

之间没有显著差异,则计算公式为:

称为样本的平均不合格品率,它是过程平均不合格品率

称为样本的平均不合格品率,它是过程平均不合格品率![]() 的一个优良估计值。

的一个优良估计值。

必须注意,如果采用二次抽检或多次抽检,在估计![]() 时只能使用第一个样本。估计过程平均不合格品率是为了估计在正常情况下所提供的产品的不合格品率。

时只能使用第一个样本。估计过程平均不合格品率是为了估计在正常情况下所提供的产品的不合格品率。

如果生产条件稳定,这个估计![]() 可用来预测将要交检的产品不合格品率,应剔除在不正常情况下获得的检验数据。经过返工或挑选后,再次交检的批产品的检验数据不能用来估计过程平均不合格品率。另外,当对样本中部分样品的检验结果做出拒收决定时,为节省检验工作量即停止检验样本中的其余样品的这种截尾检验结果也不能用来估计过程平均不合格品率。

可用来预测将要交检的产品不合格品率,应剔除在不正常情况下获得的检验数据。经过返工或挑选后,再次交检的批产品的检验数据不能用来估计过程平均不合格品率。另外,当对样本中部分样品的检验结果做出拒收决定时,为节省检验工作量即停止检验样本中的其余样品的这种截尾检验结果也不能用来估计过程平均不合格品率。

用于估计过程平均不合格品率的批数一般不少于20批。如果是新产品,开始时可以用5~10批的抽验结果进行估计,以后至少用20批。在生产条件基本稳定的情况下,用于估计过程平均不合格品率的产品批数越多,检验的单位产品数量越大,对产品质量水平的估计越可靠。

2.不合格的分类

不合格的分类是整个技术调整型抽样系统的重要特点。不合格分类的标志是质量特性的重要性或其不符合的严重程度。

一般按实际需要将不合格区分为A类、B类和C类。在单位产品比较简单的情况下,可以分为两种类别的不合格,甚至不区分类别。在单位产品比较复杂的情况下,可以区分为多于三种类别的不合格。

不同类别的不合格或不合格品,一般采用不同的接收质量限,以确保更重要的不合格或不合格品能得到更加严格的控制。

GB/T 2828标准抽样系统中规定的不合格可以分成下列三类:

A类不合格:单位产品的极重要的质量特性不符合规定,或单位产品的质量特性极严重不符合规定,称为A类不合格。

B类不合格:单位产品的重要质量特性不符合规定,或单位产品的质量特性严重不符合规定,称为B类不合格。

C类不合格:单位产品的一般质量特性不符合规定,或单位产品的质量特性轻微不符合规定,称为C类不合格。

与这三类不合格相对应的不合格品有下列三类:

A类不合格品:有一个或一个以上A类不合格,也可能还有B类不合格和(或)C类不合格的单位产品,称为A类不合格品。

B类不合格品:有一个或一个以上B类不合格,也可能还有C类不合格,但没有A类不合格的单位产品,称为B类不合格品。

C类不合格品:有一个或一个以上C类不合格,但没有A类不合格,也没有B类不合格的单位产品,称为C类不合格品。

根据验证的结果提出原材料、中间产品和最终产品质量控制的项目、指标和方法,并按A、B、C原则进行分类。

验证只是一种手段,并不是目的,验证的目的是提出质量控制的手段。例如,原料纸的微生物屏障性能是一项非常关键的性能,将纸拿去做一个琼脂攻击法试验,结果合格,那就能证明每批纸的这项指标全合格吗?生产中每批纸都要拿去试验吗?还是配备这些生物学检测设备和专业人员?答案是否定的,可以通过材料验证找到相关联的物理和化学性质,通过物理和化学项目的控制间接证实材料的微生物屏障是否合格。YY/T 0698.6标准给出了适合环氧乙烷灭菌的包装纸(非涂布)的物理和化学性能要求,其中孔径、疏水性、吸水性三项就是间接证实该材料微生物屏障性能的指标,如表4-1所示。

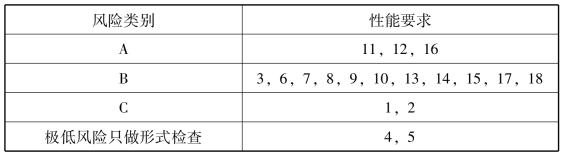

表4-1 适合环氧乙烷灭菌的包装纸(非涂布)的产品风险分类

注:A、B、C分类的确定是根据产品特征,以及对质量的要求和经验的积累确定的,不可盲目地把风险都定为A,这样既加大了检验的工作量,提高了成本,同时A级风险指标过多会造成最重要的指标检验准确度下降。

国家医药行业标准给出了部分原材料的要求,但中间产品和最终产品目前没有标准,要根据上一章中提到的验证内容去归纳和总结,制定企业标准,并根据企业标准按本节所述内容实施质量管理。

依据YY/T 0698.7标准,以下通过对某医疗器械制造商在线包装使用的卷纸的进货检验,说明如何根据本节的理论对适合环氧乙烷灭菌的包装纸(涂布)产品进行风险分类。

(1)确定标准。

确定检验标准为YY/T 0698.7。

(2)对标准中的指标进行分类。

可根据标准要求进行风险类别的分析,见表4-1。

①纸应不脱色。按GB/T 1545.2标准用制备的热抽提液进行目力检验证实其符合性。

②按GB/T 451.2标准试验时,状态调节后的纸每1 m2的平均质量应在生产商标称值的±7.5%范围内。

③按GB/T 1545.2标准中热抽提液法试验时,纸抽提液的pH应不小于5且不大于8。

④按ISO 9197标准试验时,用ISO 6588-2标准中的7.2条制备的热抽提液(加的2mL氯化钾溶液除外)的氯化物含量(以氯化钠计)应不超过0.05%(500mg/kg)。

⑤按GB/T 2678.6标准试验时,用ISO 6588-2标准中的7.2条制备的热抽提液(加的2mL氯化钾溶液除外)的硫酸盐含量(以硫酸钠计)应不超过0.25%(2 500mg/kg)。

⑥按GB/T 7974标准测定时,包装材料的荧光亮度(白度)应不大于1%。UV照射源在距离25 cm处照射到一块100 mm×100 mm大小的包装材料上,测定长度大于1mm的荧光斑点的数量应不超过5处。

⑦按GB/T 455标准试验时,状态调节后纸的机器方向和横向上的撕裂度应不小于300mN。

⑧按GB/T 2679.13标准试验时,状态调节后纸的透气性应不小于0.2μm/(Pa·s)且不大于6.0μm/(Pa·s)。

⑨按GB/T 454标准试验时,状态调节后纸的耐破度应不小于200 kPa。

⑩按GB/T 465.1标准用10 min浸泡时间试验时,纸的湿态耐破度应不小于35 kPa。

⑪按YY/T 0698.7标准附录A试验时,纸的疏水性应达到穿透时间不小于20 s。

⑫按YY/T 0698.7标准附录B试验时,10个涂胶试件的平均孔径应不超过20μm,且无大于30μm的值。

⑬按YY/T 0698.7标准附录C试验和检验时,涂胶层应连续并有规则,涂层图案中没有会造成密封区内的缺口或通道的无涂胶区或不连续。

⑭按GB/T 12914标准试验时,状态调节后的纸的抗张强度机器方向应不小于4.0 kN/m,横向应不小于2.0 kN/m。

⑮按GB/T 465.2标准试验时,纸的湿抗张强度机器方向应不小于0.80 kN/m,横向应不小于0.40 kN/m。

⑯按GB/T 1540标准使用60 s的测试时间(Cobb法)试验时,纸张各面的吸水性能应不大于20 g/m2。

⑰按YY/T 0698.7标准附录D试验时,单位面积的胶层质量应在制造商标称值的±2 g/m2范围内。

⑱按YY/T 0698.7标准附录E试验时,涂胶纸的密封强度应大于0.08 kN/m(1.20 N/15mm),但不能引起纤维撕裂。

对材料的严格性管理风险可按表4-2进行分类。

表4-2 材料严格性管理风险类别

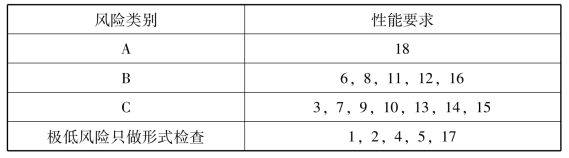

只对微生物屏障性能非常关注,但强度指标非关键时可按表4-3进行分类。

表4-3 材料微生物屏障性能管理风险类别

以材料的所有要求经过长期检验且结果均为满意时可按表4-4进行分类。

表4-4 材料长期检验结果管理风险分类

总而言之,要根据产品特征以及对质量的要求和以往的经验确定风险等级。

3.接收质量限(AQL)

AQL定义:在抽样检验中,认为满意的系列连续提交检验批的过程平均上限值。

在GB/T 2828标准中,AQL称为接收质量限。在ISO 2859-1标准中,AQL称为可接收质量极限(Acceptance Quality Limit)。

AQL是计数调整型抽样系统的基础。该抽样系统中的抽样表就是按照AQL设计的。

AQL是对所希望的生产过程的一种要求,是描述过程平均质量的参数,不应把它与描述制造过程的作业水平混同。

AQL是可接收的和不可接收的过程平均的分界线。当生产方的过程平均优于AQL时,可能会有某些批的质量劣于AQL,但抽样方案可以保证让大部分(95%以上)的产品批抽检合格。当生产方的过程平均劣于AQL时,会有不少产品批在转换到加严检验之前被接收。随着拒收批的增加,由正常检验转换到加严检验,甚至停止检验。应当指出,即使转换到加严检验之后,还可能有某些产品批被接收。但是,只要对生产方的过程平均质量要求控制在等于或小于AQL上,从长远看,使用方会得到平均质量等于或优于AQL的产品批。可见,计数调整型抽样检验重点是放在长期平均质量保证上,而不是针对各个批的质量保证。

AQL是计数调整型抽样检验的质量指标,是明确可容忍过程的一个有用的量值,也就是说,它是指定的、根据使用的抽样方案能接收绝大多数提交批的不合格品率或每百单位产品不合格数。

AQL是制订抽样方案的重要参数,可用于检索抽样方案。AQL也是对生产方进行质量认证时的关键参数。

确定AQL时,应考虑对生产方的认知程度(如过程平均、质量信誉)、使用方的质量要求(如性能、功能、寿命、互换性等)、产品复杂程度、产品质量不合格类别、检验项目的数量和经济性(如最小总成本)等因素。下面介绍几种确定AQL的方法:

(1)根据过程平均确定。

使用生产方近期提交的初检产品批的样本检验结果对过程平均的上限加以估计,与此值相等或稍大的标称值如能被使用方接收,则以此作为AQL值。(https://www.xing528.com)

(2)根据不合格类别确定。

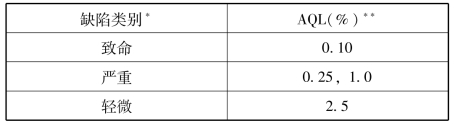

对于不同的不合格类别的产品,分别规定不同的AQL值。越是重要的检验项目,验收后的不合格品造成的损失越大,越应规定严格的AQL值。原则上对A类规定的接收质量限要小于对B类规定的接收质量限,对C类规定的接收质量限要大于对B类规定的接收质量限。另外,可以考虑在同类中对部分或单个不合格再规定接收质量限,也可以考虑在不同类别之间再规定接收质量限。如美国海军根据缺陷的类别来确定对购入产品检验的AQL值,如表4-5所示。

表4-5 根据缺陷的类别确定AQL值

注:*美国军用标准按缺陷分类。

**产品缺陷类别的AQL。如产品由k个部分组成,则每个组成部分的AQL还需分解下去。

(3)根据检验项目数确定。

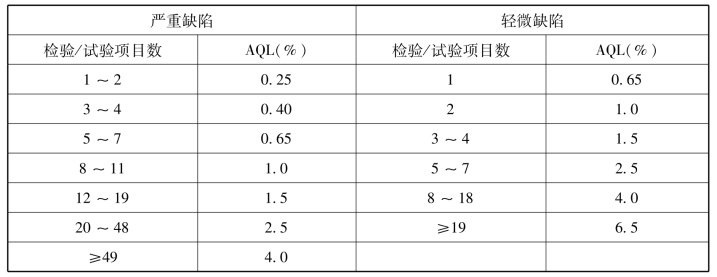

同一类的检验数目有多个(如同属B类不合格的检验项目有3个)时,AQL的规定值应比只有一个检验项目时的规定值适当大一些。如美国陆军按检验项目数来规定的AQL值如表4-6所示。

表4-6 检验/试验项目数缺陷AQL值

(4)双方共同确定。

确定AQL值应主要考虑的是使用方的要求。但是,AQL又意味着是使用方期望得到的和能买得起的质量之间的一种折中。从这个意义上来说,为使用户要求的质量同供方的过程能力协调,双方需要彼此信赖,共同协商,合理确定一个标称的AQL值。这样可以减少由AQL值引起的一些纠纷。应当指出,迄今还没有十全十美、能适用于一切不同场合的一种确定AQL的方法。

在GB/T 2828标准中,AQL(%)采用0.01,0.015,…,1 000共26档。这些都是优先数值。其中,小于或等于10的AQL值可以是每百单位产品不合格品数,也可以是每百单位产品不合格数;大于10的AQL值仅仅是每百单位产品不合格数。如果规定的AQL不是优先数值,则这些抽样表均不适用。

供需双方共同确定的AQL必须写入技术标准或订货合同,并规定其有效期。

4.批量的确定

批量是指提交检验批中单位产品的数量。从抽样检验的观点来看,大批量的优点是从大批中抽取大样本是经济的,而大样本对批质量有着较高的判断力。当AQL相同时,样本量在大批中的比例比在小批中的比例要小。但是大批量不是无条件的,应由生产条件和生产时间基本相同的同型号、同等级、同种类(尺寸、特性、成分等)的单位产品数组成。

在GB/T 2828标准抽样系统中规定的是批量范围,由“1~8”“9~15”…“150 001~500 000”“≥500 001”等15档组成。批量与检验批密不可分。检验批可以和投产批、销售批、运输批相同或不同。

批的组成、批量及提出和识别批的方式由供货方与订货方协商确定。必要时,供货方应对每个提交检验批提供适当的储存场所,提供识别批质量所需的设备以及管理和取样所需的人员。

5.检验水平(IL)

检验水平反映了批量(N)和样本量(n)之间的关系。GB/T 2828标准中,将一般检验分为Ⅰ、Ⅱ、Ⅲ三个检验水平。水平Ⅱ为正常检验水平,无特殊要求时均采用水平Ⅱ。当需要的判别力比较低时,可规定使用一般检验水平Ⅰ。当需要的判别力比较高时,可规定使用一般检验水平Ⅲ。特殊检验规定了S-1、S-2、S-3、S-4四个检验水平。特殊检验水平所抽取的样品较少,适用于必须用较小样本而且允许有较大误判风险的场合。

原则上按不合格的分类规定检验水平,但必须注意检验水平与接收质量限之间的协调一致。例如,在规定特殊检验水平S-1至S-4时,在S-1中,样本量字码没有超过D,相当于正常检验一次抽样方案的样本量最多等于8。若规定AQL(%)=0.10,则正常检验一次抽样方案的最小样本量为125。这就是说,规定的检验水平同规定的AQL发生了矛盾。因此,在规定AQL(%)=0.10的情况下,不能规定使用特殊检验水平S-1。

GB/T 2828标准中,检验水平的设计原则是:如果批量增大,样本量一般也随之增大,大批量中样本量所占的比例比小批量中样本量所占的比例要小。检验水平Ⅰ、Ⅱ、Ⅲ的样本量比约为0.4∶1∶1.6。例如,一般检验水平Ⅱ,当批量N由4增至27,则样本量n由2增至8,但是n/N的比值却由0.5(2/4)降至0.3(8/27)。这说明在同一检验水平下,批量增加,样本量也相应增加,但是n与N的比值反而减小,即大批量中样本量所占的比例小于小批量中样本量所占的比例,符合GB/T 2828标准对检验水平的设计原则。表4-7给出了检验水平的批量与样本量之间的关系。

表4-7 检验水平的批量与样本量之间的关系(一次正常抽检)

检验水平高(如Ⅲ)时,判别优质批与劣质批的能力强;而检验水平低(如Ⅰ)时,判别优质批与劣质批的能力弱。因此,检验水平的确定对使用方来说非常重要。选择检验水平时应考虑以下几点:

(1)产品的复杂程度与价格:构造简单、价格低廉的产品应比构造复杂、价格昂贵的产品的检验水平低。

(2)破坏性检验:适于选用低检验水平,甚至选用特殊检验水平。

(3)保证用户的利益:如果想让大于AQL的劣质批尽量不合格,宜选用高检验水平。

(4)生产的稳定性:稳定连续性生产宜选用低检验水平,不稳定或新产品生产则选用高检验水平。

(5)各批之间质量波动的大小:批间质量波动比标准规定的波动幅度小的,宜用低检验水平。

(6)批内产品质量波动的大小:批内质量波动比标准规定的波动幅度小的,宜采用低检验水平。如冲压成型件、金属模型铸件等可用低检验水平。

6.检验的严格度与转移规则

(1)检验的严格度。

检验的严格度是指交检批所接收抽样检验的宽严程度。计数调整型抽样系统通常有下列三种不同严格度的检验:

①正常检验。正常检验的设计原则是:当过程质量优于AQL时,应以很高的概率接收检验批,以保护生产方的利益。此外还鼓励生产方交出大批量的产品批,即当AQL相同时,批量越大,则接收概率越高。

②加严检验。加严检验是为保护使用方的利益而设立的。一般情况下,让加严检验的样本量同正常检验的样本量一致而降低合格判定数。只有当接收数(Ac)为0和1时,才采用二者Ac值不变而增大加严检验的样本量的做法,这样不至于使抽检特性变坏。加严检验是带强制性的。

③放宽检验。放宽检验的设计原则是:当批质量一贯很好时,为了尽快得到批质量的信息并获得经济利益,以减少样本量为宜。因此,放宽检验的样本量要小,一般仅是正常检验样本量的40%。放宽检验是非强制性的。

GB/T 2828标准中规定了正常、加严和放宽检验三种不同严格程度的检验,并按下述原则确定提交检验批应接收何种严格度的检验:

①除非另有规定,在检验开始时应使用正常检验。

②除需要按转移规则改变检验的严格度外,下一批检验的严格度继续保持不变。检验严格度的改变,原则上按各种不同类型不合格分别进行,允许在不同类型不合格之间给出改变检验严格度的统一规定。

③加严检验开始后,若不合格批数(不包括再次提交检验批)累积到5批(不包括以前转到加严检验出现的不合格批数),则暂时停止按照本标准所进行的检验。

④在暂停检验后,若供货方确实采取了措施,使提交检验批达到或超过所规定的质量要求,则经主管质量部门同意后,可恢复检验,一般应从加严检验开始。

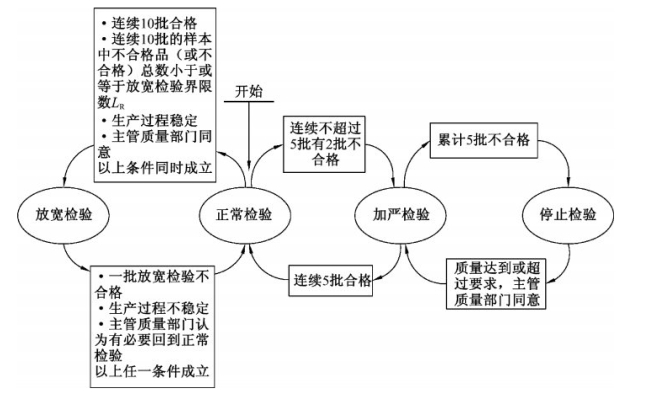

(2)转移规则。

设计转移规则的重要原则是:检验严格度之间的转移要准确,误转概率要尽量小。即当批质量好时,由正常检验误转为加严检验或停止检验的概率,以及当批质量变坏时,由正常检验转为放宽检验,或由加严检验转为正常检验的概率都应尽量地小。GB/T 2828标准的转移规则如图4-1所示。

图4-1 检验严格度的转移规则

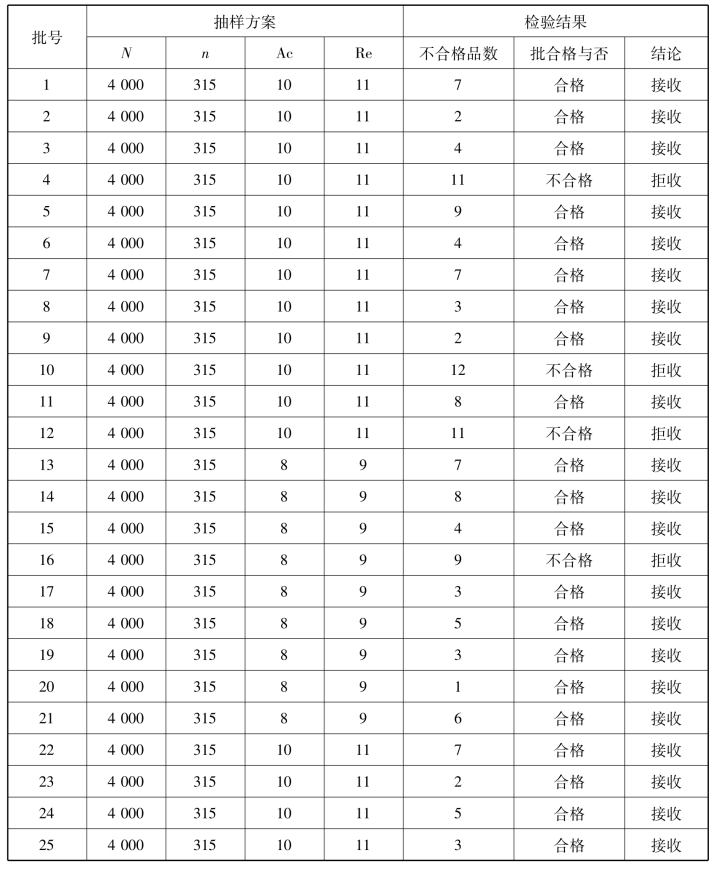

【例4-1】对批量为4 000的某产品,采用AQL(%)=1.5,检验水平为Ⅲ的一次正常检验,连续25批的检验记录如表4-8所示,试探讨检验的宽严调整。

表4-8 连续25批检验水平Ⅲ的一次正常检验记录

讨论:从正常检验开始,第4批和第10批遭拒收,但未造成转换为加严检验条件。但从第8批起到第12批为止,在这连续5批中有2批不合格,符合转换为加严检验的条件。因此,从第13批开始由正常检验转为加严检验。但是从第17批起到第21批为止,5批加严检验合格,因此从第22批开始由加严检验恢复为正常检验。

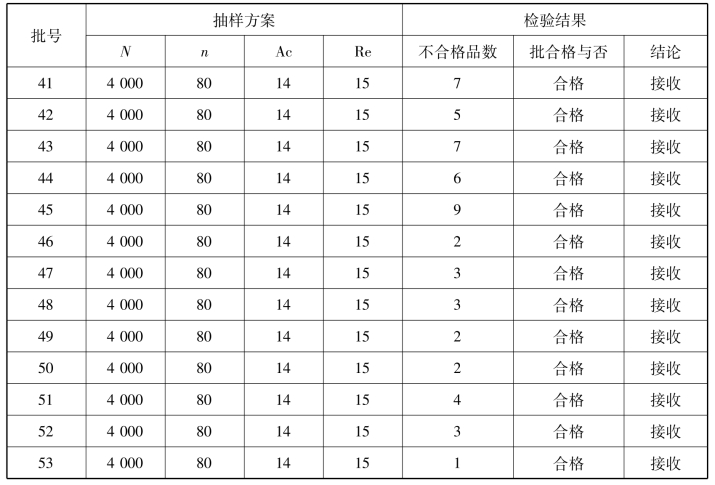

【例4-2】对批量为4 000的某产品,采用AQL(%)=10,检验水平为Ⅰ的一次正常检验,最近连续13批的检验记录如表4-9所示,试探讨检验的宽严调整。

表4-9 连续13批检验水平Ⅰ的一次正常检验记录

讨论:从第41批起到第50批为止,一共10批在正常检验下均合格,把这10批中发现的不合格品累计一下,一共是46个。从表4-10中累计样本量为800~999一行与AQL(%)=10一列的相交栏中查出LR=39,由于不合格品总数大于LR值,从第51批开始仍然进行正常检验。但从第46批起到第53批为止,发现质量一直比较好,所以再从第44批起到第53批为止,计算这10批样本中发现的不合格品总数为35,小于放宽检验界限数LR=39。这时又认为生产过程是稳定的,因此经主管质量部门同意,决定从第54批起由正常检验转为放宽检验。

表4-10 界限数LR表格

7.抽样方案类型

GB/T 2828标准中分别规定了一次、二次和五次三种抽样方案类型。

(1)一次抽样方案:只抽取1个样本就应做出“批合格与否”的结论的抽样方案。其抽样程序如图4-2所示。

(2)二次抽样方案:至多抽取2个样本就应做出“批合格与否”的结论的抽样方案。其抽样程序如图4-3所示。

图4-2 计数一次抽样方案判断程序

图4-3 计数二次抽样方案判断程序

(3)五次抽样方案:至多抽取5个样本就应做出“批合格与否”的结论的抽样方案。其抽样程序可仿图4-3做出。

规定二次和五次抽样方案是为了节约平均样本量(ASN)。表4-11列出了一次和二次抽样方案的优缺点比较。

表4-11 一次、二次抽样方案的优缺点比较

续表

对于给定的一组接收质量限和检验水平,可以使用不同类型的对应的抽样方案。通常根据表4-11所列的优缺点与自身的实际情况相互对比,决定采用一次、二次和五次抽样方案中的某一种。但是,只要规定的接收质量限和检验水平相同,不论使用何种类型的抽样方案进行检验,其对批质量的判别力基本相同。另外,还要注意,放宽检验同特宽检验的抽样方案类型应保持一致。

样本量通过样本量字码确定。对给定的批量和规定的检验水平,使用表4-12检索适用的字码。

表4-12 样本量字码

正常检验一次抽样方案表、加严检验一次抽样方案表、放宽检验一次抽样方案表和特宽检验一次抽样方案表可参见GB/T 2828标准。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。