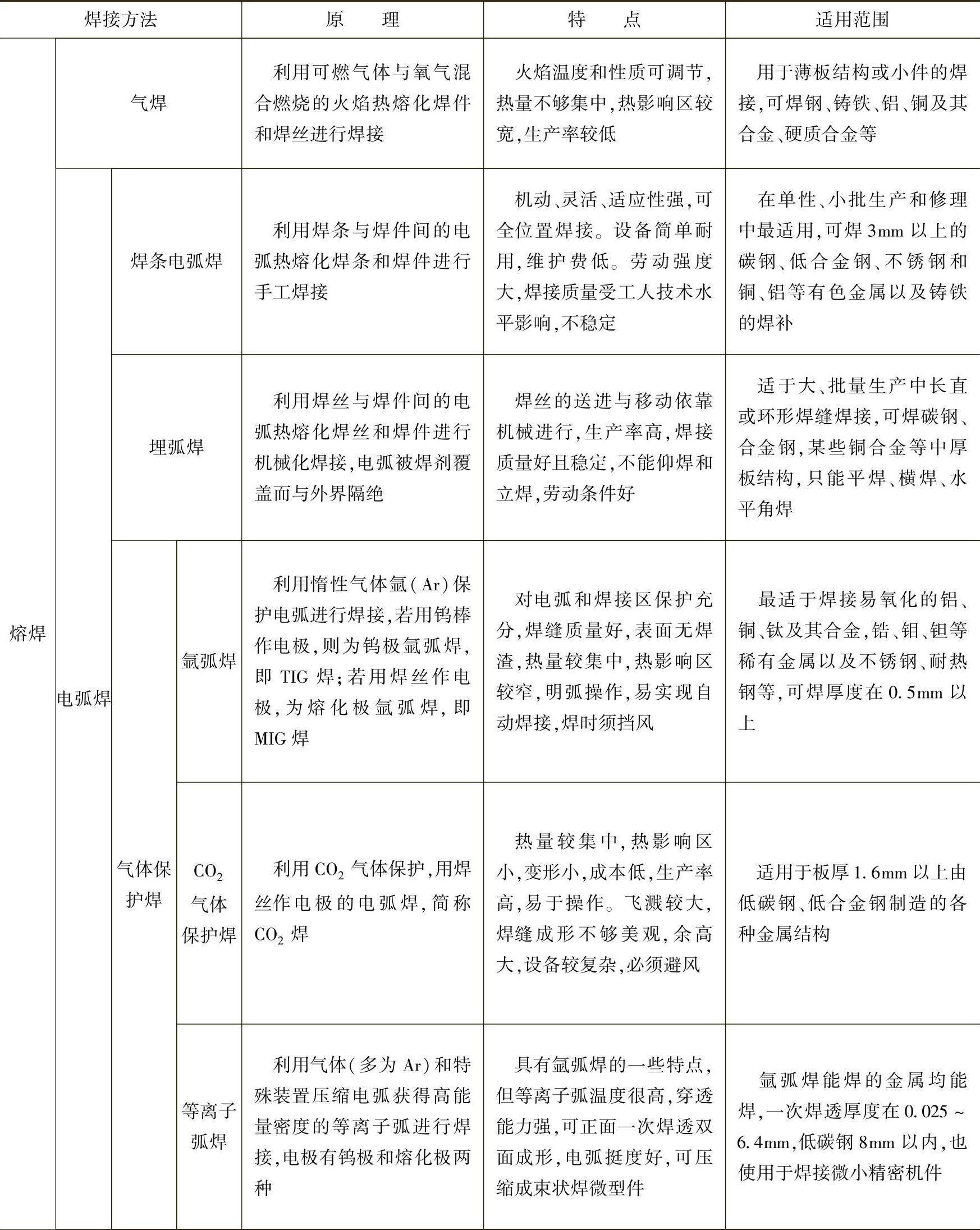

一、常用的焊接方法与应用范围

表1-2简要地介绍了金属常用焊接方法的原理、特点及其适用范围。

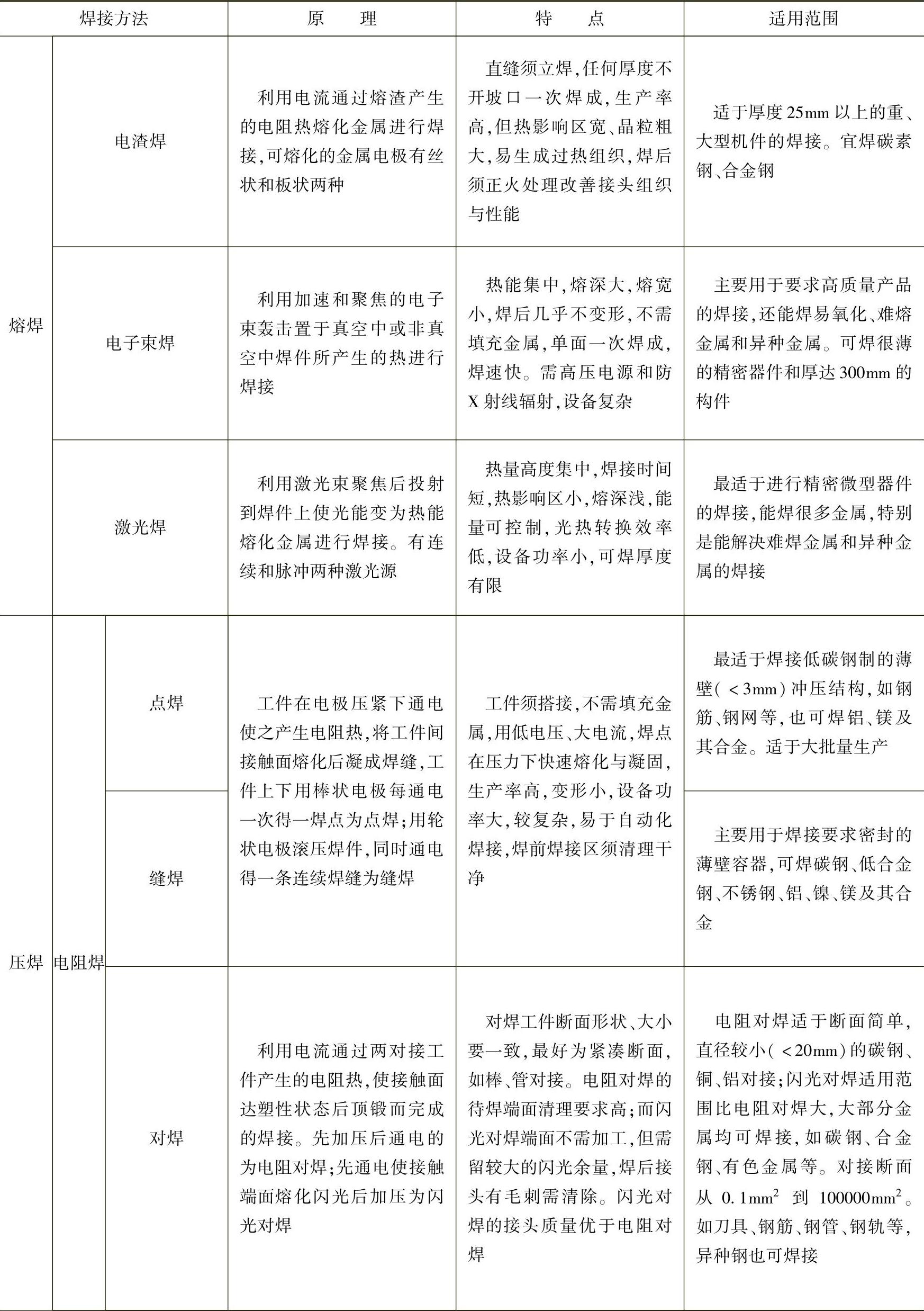

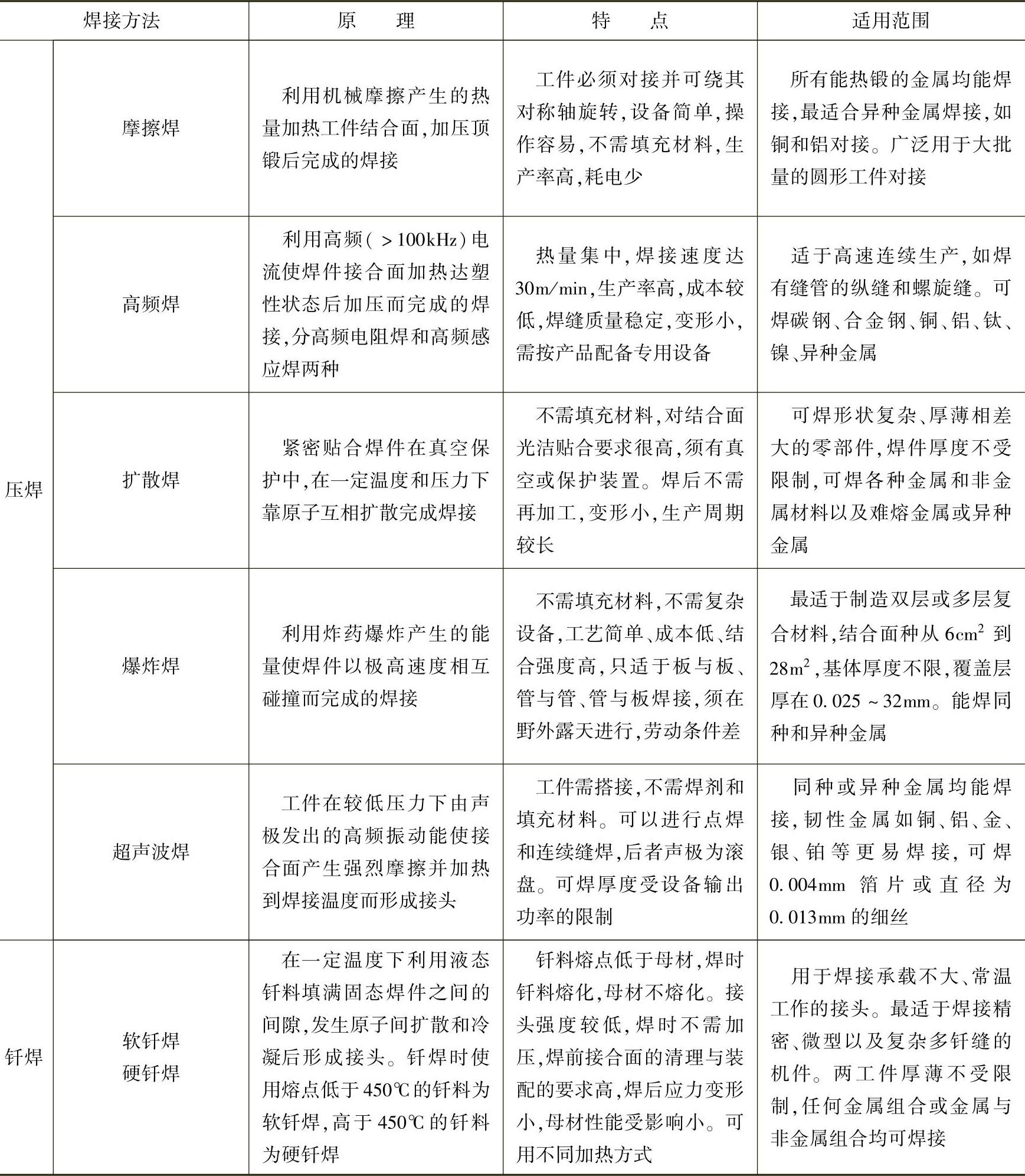

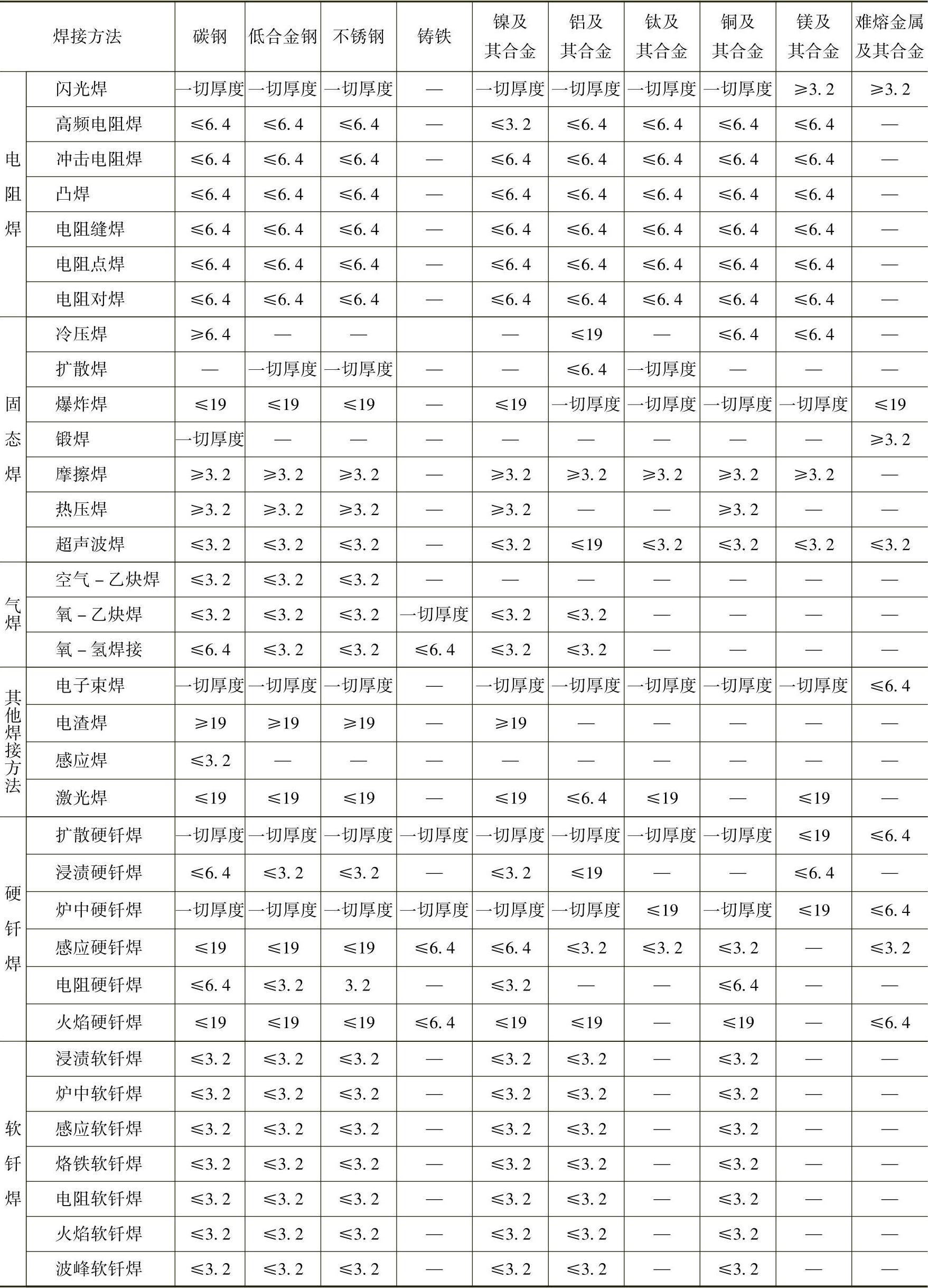

表1-2 常用焊接方法与应用范围

(续)

(续)

二、针对不同材料,焊接方法的选择

在焊接工作开始前,通常按如下原则进行选择:①所选用的焊接方法必须能保证焊接质量达到产品设计的技术要求;②应能提高焊接生产率;③能够降低制造成本和改善劳动条件。

在焊接工作开始前,选择的一般方法是,针对产品的材料性能和结构特征,根据各种焊接方法的特点(如原理、适用范围等),结合产品的生产类型和生产条件等因素,做综合分析后选定。在这里,母材的性能和结构特征往往是决定性的。

1.对母材性能的考虑

实际上是考虑母材对各种焊接方法的适应性。

1)母材的物理性能:必须注意母材的导热、导电、熔点等性能。

对于热导率高的金属材料,如铜、铝及其合金,应选用热输入大、焊透能力强的焊接方法;对铜和铝等电阻率低的金属,采用普通电阻焊显得十分困难;对于热敏感的材料,宜用热输入小的焊接方法,如激光焊或超声波焊;对难熔的金属,如锆、钼等,应采用高能束的焊接方法,如电子束焊等。

2)母材的力学性能:主要指母材的强度、塑性、韧性和硬度等。

选择时,既要看母材的力学性能是否易于实现金属之间的连接,又要看焊后接头的力学性能会不会发生改变,发生改变后会不会影响安全使用。对于塑性温度区窄的金属,如铅、镁等,不宜用电阻焊,而低碳钢则因其塑性温度区宽,可以对电阻焊很适应;塑性差的金属不宜用冷压焊;而铝具有很好的塑性变形能力,可以用冷压焊;铜和铝之间很难用熔焊连接,但因它们都具有很好的塑性变形能力,用摩擦焊就很容易实现连接;延性和韧性好的材料才适于爆炸焊,因为焊接时,要求母材具有承受快速变形而不断裂的能力。

焊接总是希望接头的性能与母材相同或接近。熔焊接头由于焊接热的作用,焊缝金属和热影响区的组织和性能与母材有不同程度的差别。例如,电渣焊因其热输入大,冷却慢,焊缝和热影响区晶粒粗大,使接头冲击韧度降低;而电子束焊因能量高度集中,焊后焊缝和热影响区很窄,对接头的力学性能影响很小;固相焊接法,如冷压焊、扩散焊、爆炸焊等,对母材的性能几乎不发生影响。(https://www.xing528.com)

3)母材的冶金性能:决定母材冶金性能的主要因素是它的化学成分。焊接结构中最为常用的普通碳钢和低合金钢,几乎所有焊接方法都能选用,但随着含碳量或合金含量的增加,其焊接性能变差,可选择的焊接方法范围缩小。高碳钢或碳当量高的合金结构钢宜采用冷却速度缓慢的焊接方法,以减少热影响区开裂倾向;铝、镁、钛及其合金等极易氧化的金属,不宜选用CO2气体保护焊、埋弧焊,而应采用惰性气体保护焊,如TIG焊或MIG焊;钛、锆等金属,因其气体溶解度高,焊后易变脆,可选用高真空电子束焊或扩散焊。对于冶金相容性较差的异种金属,不宜采用熔焊,而应选择固相焊接法,如扩散焊、钎焊等。

2.对产品结构特征的考虑

对结构的考虑应多注意产品的几何形状和尺寸、厚度、接头形式、焊缝长短及其所在位置等,根据这些特征去选择最易于实现的焊接方法。通常更多的是从焊接可达性方面去考虑,即该产品结构上所有的焊缝能否施焊或施焊时是否方便,能不能充分发挥和利用所选焊接方法的特长。

1)结构的几何形状和尺寸:主要考虑产品结构是否具有焊接时所需的操作空间和位置。

体型相对较大的金属结构,如船体、海洋平台、储罐等的电弧焊,一般不存在操作空间困难,但其体积过于庞大,焊件无法变位,就必须选用能全位置焊接的方法;而中型的机体如减速箱体、机座等的焊接结构,焊缝大多为角焊缝,而且比较短,分布也不规则,这样的结构不宜选用埋弧焊,而应选用机动灵活的焊条电弧焊或半自动CO2气体保护焊。若在流水作业线上大批量生产,可以采用焊接机器人操作;微型的电子器件,一般尺寸较小,多为细薄件之间的焊接,焊后不再加工,要求精密。宜选用热量小而集中的焊接方法,如电子束焊、激光焊或超声波焊等。

2)焊件厚度:每一种焊接方法都有一定的适用厚度范围,超出此范围难以保证焊接质量。

如果是对熔焊来讲,是以焊透而不烧穿为前提。可焊最小厚度是指在稳定状态下单面单道焊恰好焊透而不发生烧穿的厚度。显然,焊件越薄,越需注意烧穿问题;可焊最大厚度则决定于该焊接方法在最大热输入下单面单道焊的最大熔深。焊件越厚,越需注意不容易焊透的问题。如果该结构允许开坡口又能采用双面多层多道焊,则可焊最大厚度在技术上不再有困难,这时的焊接方法由生产率和经济因素来决定。表1-3根据各种焊接方法推荐其适用的厚度。

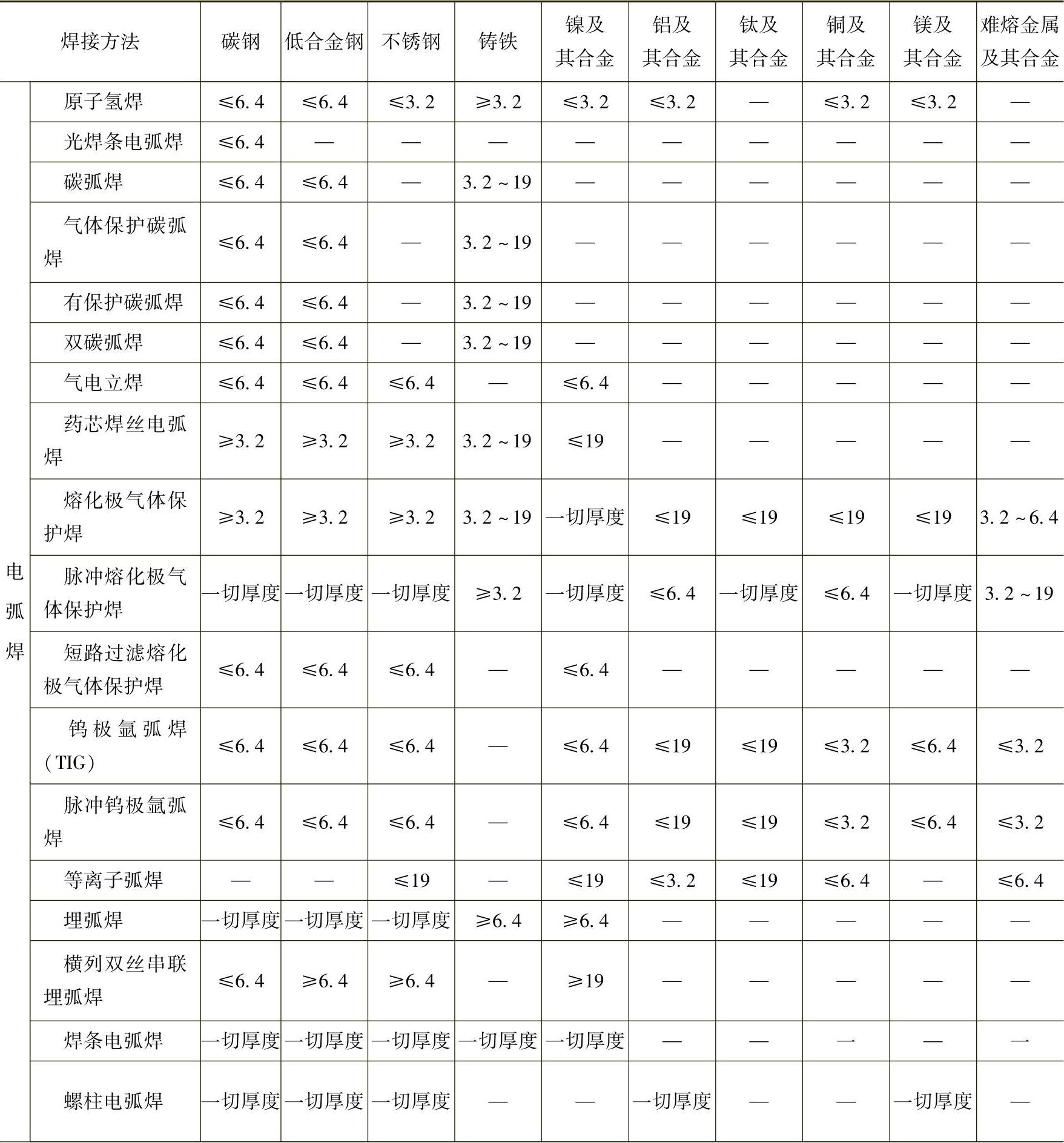

表1-3 推荐各种金属材料及其厚度的焊接方法

(续)

3)接头形式:焊接接头形式通常由产品结构形状、使用要求和材料厚度等因素决定。常见的对接、搭接、T形接和角接。这些接头形式对大部分熔焊方法均能适应,有些搭接接头(如薄板搭接)常常是为了适应某些压焊(如定位焊、缝焊、凸焊、超声波焊)或钎焊方法而设计。对于杆、棒、管子的对接,一般宜选用闪光对焊或摩擦焊等。

4)焊接位置:在位置不能变换的情况下焊接,焊件上所有焊缝,就因焊缝处在不同空间位置而采用平焊、立焊、横焊或仰焊4种不同位置的焊接。一种焊接方法能进行这4种位置的焊接称可全位置焊的方法。就熔焊而言,埋弧焊只适于平焊位置;电渣焊和气焊适于立焊;其他如焊条电弧焊、气焊、各种气体保护电弧焊均能全位置焊。各种焊接方法中以平焊最容易操作,生产率高,焊接质量容易保证,而仰焊操作最困难,极易产生焊接缺陷。因此,有条件的应使焊件变位,让焊缝都处在平焊位置施焊。

常用焊接方法对结构的适应性如表1-4所示。

表1-4 常用焊接方法对结构的适应性

注:A—最佳,B—佳,C—差,D—极差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。