由于表面安装元器件与通孔元器件又有着本质的差别,焊盘大小不仅决定焊接时的工艺、焊点的强度,也直接影响元器件连接的可靠性,所以SMB 焊盘有着不同于通孔元器件焊盘的要求,下面简要介绍部分SMB 焊盘设计的原则。

1.片式元件的焊盘设计

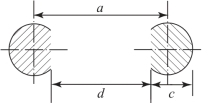

片式元件的焊盘形状可以是方形,也可以是半圆形,如图3-40 所示矩形焊盘和图3-41所示半圆形焊盘,宽度b=(0.9~1.0)×元件宽度,焊盘间距d 应适当小于元件两端焊头之间的距离a,焊盘长度c 大于元器件焊头长度T。

图3-40 矩形焊盘

图3-41 半圆形焊盘

2.柱状无源元器件的焊盘设计

柱状无源元器件的焊盘图形设计与焊接工艺密切相关,如图3-42 所示。当采用贴片-波峰焊时,其焊盘图形可参照片状元件的焊盘设计原则来设计;当采用再流焊时,为了防止柱状无源元器件的滚动,焊盘上必须开一个0.2 mm 缺口,以利于元器件的定位。

图3-42 柱状无源元器件的焊盘

计算公式:A=Lmax-2Tmin-0.254

B=dmax+Tmin+0.254

C=dmax-0.254

D=B-(2B+A-Lmax)/2

3.小外形封装晶体管焊盘的设计

小外形封装晶体管(SOT)的焊盘图形设计较为简单,如图3-43 所示。一般来说,焊盘间的中心距与器件引线间的中心距相等,焊盘的图形与器件引线的焊接面相似,但在长度方向上应扩展0.3 mm,在宽度方向上应减少0.2 mm;若是用于波峰焊,则长度方向及宽度方向均应扩展0.3 mm。

图3-43 小外形封装晶体管(SOT)的焊盘

4.PLCC 焊盘设计

PLCC 封装器件的焊盘宽度为0.63 mm(25 mil),长度为2.03 mm(80 mil),如图3-44所示。(https://www.xing528.com)

图3-44 PLCC 引脚焊盘

5.QFP 焊盘设计

QFP 焊盘长度和引脚长度的最佳比为L2∶L1=(2.5~3)∶1,或者L2=F+L1+A(F 为端部长0.4 mm;A 为趾部长0.6 mm;L1 为器件引脚长度;L2 为焊盘长度),QFP 焊盘的设计尺寸如图3-45 所示。焊盘宽度通常取:0.49 P≤b≤0.54 P(P 为引脚公称尺寸;b 为焊盘宽度)。

图3-45 QFP 焊盘的设计

6.BGA 焊盘设计

BGA 焊盘结构通常有三种形式,分别是哑铃式焊盘、外部式焊盘、混合式焊盘。

①哑铃式焊盘。哑铃式焊盘结构如图3-46 所示。BGA 焊盘采用此结构,过孔把线路引入到其他层,实现同外围电路的沟通,过孔通常应用阻焊层全面覆盖。该方法简单实用,较为常见,并且占用PCB 面积较少。但由于过孔位于焊盘之间,万一过孔处的阻焊层脱落,就可能造成焊接时出现桥接故障。

图3-46 BGA 的哑铃式焊盘

②外部式焊盘。过孔分布在BGA 外部形式的焊盘特别适用于I/O 端子数量较少的BGA 焊盘设计,焊接时的一些不确定性因素有所减少,对保证焊接质量有利。但采用这样的设计形式对于多I/O 端子的BGA 是有困难的,此外该结构焊盘占用PCB 的面积相对过大。

③混合式焊盘。对于I/O 端子数较多的BGA,可以将上述两种焊盘结构设计混合在一起使用,即内部采用过孔结构,外围则采用过孔分布在BGA 外部形式的焊盘。

7.焊盘优化设计

波峰焊时,对于0805/0603、SOT、SOP、钽电容器,在焊盘设计上应该按照以下工艺要求做一些修改,这样有利于减少类似漏焊、桥连这样的一些焊接缺陷。

①对SOT、钽电容器,焊盘应比正常设计的焊盘向外扩展0.3 mm,以免产生漏焊缺陷,如图3-47(a)所示。

②对于SOP,如果方便,应该在每个元器件一排引线的前后位置设计一个工艺焊盘,其尺寸一般比焊盘稍宽一些,用于防止产生桥连缺陷,如图3-47(b)所示。

图3-47 焊盘优化示例

③焊接面上所布高度超过6 mm 的元件(波峰焊后补焊的插装元件)尽量集中布置,以减少测试针床制造的复杂性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。