通孔插装技术虽然已越来越为表面组装技术所取代,但通孔插装技术仍有它的市场。通孔插装技术中的核心技术是波峰焊技术,SMC/SMD通过点胶固化后也可采用波峰焊技术来形成焊点。

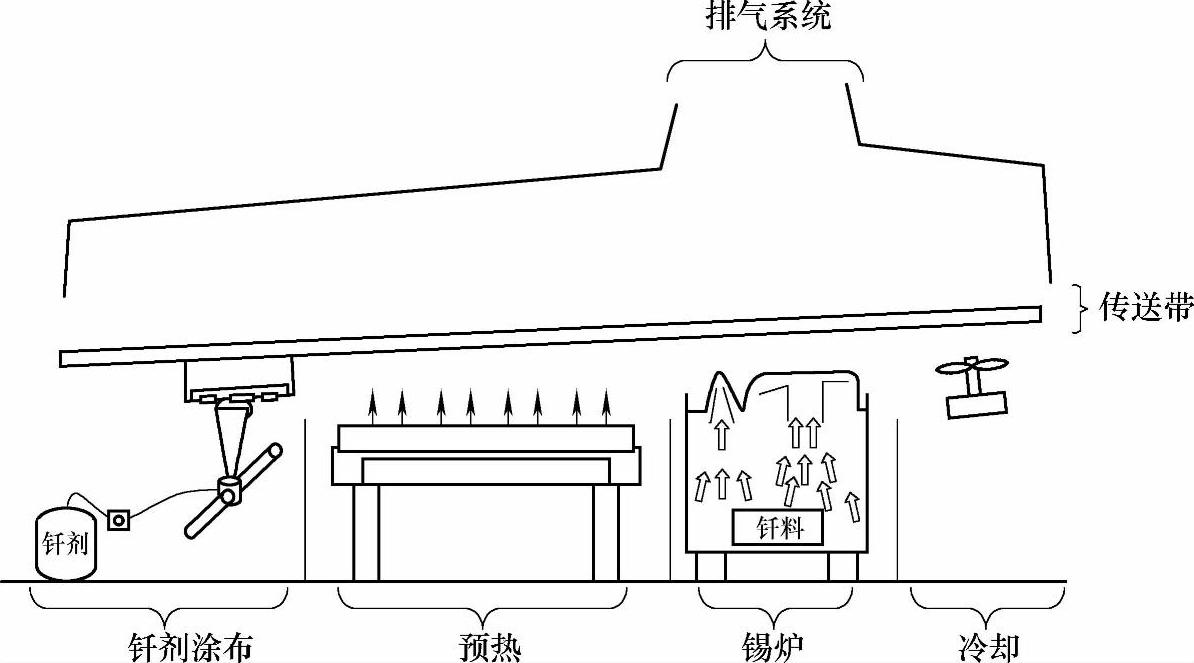

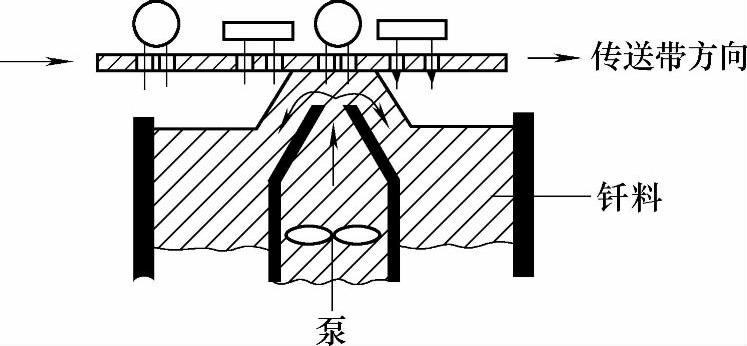

波峰焊是将熔融的液态钎料,借助于泵的作用,在钎料槽液面形成特定形状的钎料波,在特定的角度和浸入深度下,插装PCB板底部穿过钎料波峰而形成焊点的焊接过程。波峰焊系统主要是由传送系统、软钎剂涂布区、预热区、锡炉、冷却区及排气系统组成,如图4-27所示。

4.6.5.1 软钎剂的涂布

软钎剂的作用是去除焊接面上的氧化层,提供“清洁”的焊接面。通常,软钎剂的密度在0.8~0.85g/cm3之间,固体物含量为1.5%~10%(质量分数)左右。根据使用的软钎剂类型,焊接需要的固态钎剂量在0.5~3g/m2之间,相当于湿钎剂层的厚度为3~20μm。PCB底部焊接面必须均匀涂布一定量的钎剂,才能保证SMA的焊接质量。

目前,常见的钎剂涂布方法有发泡法、浸渍法、喷雾法及刷涂法。前三种方法适用于通孔金属化的印制板(双面板),因为它们可将钎剂渗透到孔内,提供可靠的焊接。

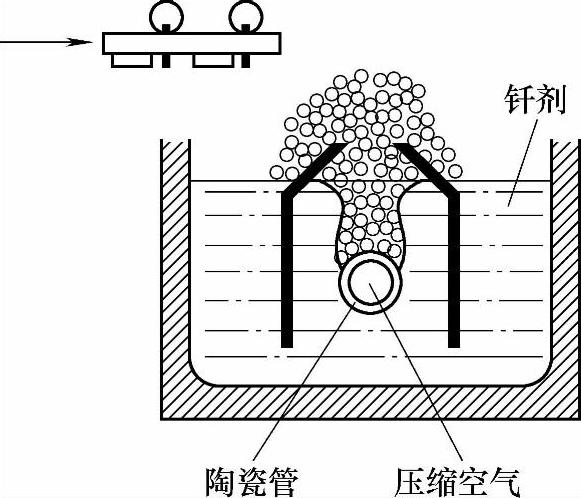

1.发泡法

发泡法是在液态钎剂槽内埋有一根管状多孔陶瓷,在多孔陶瓷管内接有低压压缩空气,迫使钎剂流出陶瓷管并产生均匀的微小泡沫;当PCB焊接面经过喷嘴时它就均匀地附着上钎剂,完成钎剂的涂布。多余的钎剂仍沿着喷嘴口流回钎剂槽中,余下的气泡则逐步消失(否则会出现外溢现象)。钎剂涂布的质量主要由多孔陶瓷管微孔的均匀性及钎剂的密度决定。标准的泡沫由直径约为1~2μm、大小均匀的气泡组成。钎剂的密度由钎剂密度控制系统来控制,通常控制的范围为0.81~0.85g/cm3。此外,多孔陶瓷管可以拆换,以便使用后清洗。

图4-27 波峰焊系统 Fig.4-27 Wave soldering system

钎剂发泡工艺参数:

1)钎剂的波面必须高于多孔陶瓷管顶部10~25mm。

2)空气压力应根据采用的多孔陶瓷管孔径大小来调节,一般在0.3~0.5MPa左右。

3)压缩空气必须严格去水、脱脂,以免污染钎剂。

4)喷嘴上部的泡沫高度应在0~15mm之间调整,即保证PCB通过时不会浸渍到PCB顶面。

发泡法涂布钎剂如图4-28所示。发泡法涂布钎剂的优点为:可靠性高;泡沫高度调节方便;PCB金属化孔能得到可靠的润湿,不会有过量的钎剂沉积在PCB上。

图4-28 发泡法涂布钎剂 Fig.4-28 Foam fluxing

发泡法的缺点为:①有时不适用于低固体物含量的钎剂。②钎剂易吸潮,应注意检查并定期更换。③开放系统溶剂易挥发,必须定期补充。④PCB上的堵孔胶会破坏泡沫并影响四周的焊点。⑤采用发泡法涂布的软钎剂密度高,因此预热工位应适当增长,最好有热空气循环装置,以去除过量的溶剂。

2.浸渍法

浸渍法是把PCB焊接面浸入到液态钎剂中,但钎剂不能浸到元器件面。钎剂存放在上部开口的容器内,不用时必须加盖,以免钎剂中的溶剂过量挥发。该方法适用于间歇式生产,经常与浸焊工艺相配套,适合小批量生产。特点是简单易行、投入小,但均匀性不够。

3.刷涂法

刷涂法是在钎剂槽中放置一个圆柱形刷体,在转动时下部浸入钎剂,当被焊PCB在上面通过时,毛刷可将钎剂飞溅到PCB上。此法主要用于PCB表面的保护,故在波峰焊过程中很少使用。

4.喷雾法涂布

喷雾涂布的方法有超声波振荡方式(无压力式)、喷嘴喷雾方式(压力式)和有网目的旋转滚筒方式。现将这三种方法的原理分述如下:

(1)超声波振荡方式 采用超声波发生器产生高频振荡能(20~40kHz),并通过换能器转化为机械振荡,强迫钎剂成雾化状并送至SMA的焊接面上,这是目前市场上最先进的涂布方法。

该方式的优点:①操作与维护方便,操作费用低。②适用于任何品牌的软钎剂,可减少70%的不良焊点。③采用密闭式,可避免软钎剂污染并可均匀地涂抹在PCB上。④采用振荡原理喷口不会堵塞。缺点是投资费用高。

(2)喷嘴喷雾法 此法类似喷漆原理,钎剂受到0.05~0.3MPa的压力后,通过喷嘴产生雾化,涂布在PCB焊接面上。

该方法优点是:适用于低固体物含量(<5%)钎剂,不用稀释剂;软钎剂与空气隔离不会被污染可调节喷射宽度。缺点是:喷雾系统复杂,维护不易;钎剂喷射均匀性差,且有飘浮钎剂分子,需另加外罩及排风装置;喷嘴有时会出现堵塞现象。

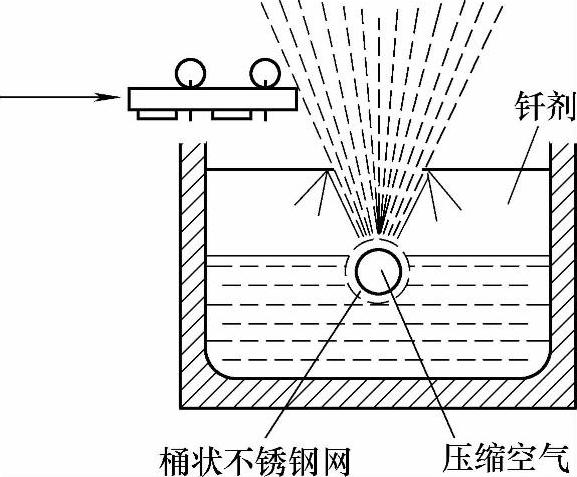

(3)有网目的滚筒 以不锈钢制成的极精细滚筒在钎剂中旋转,在滚筒内加压缩空气可促使钎剂喷出,如图4-29所示。

图4-29 喷雾涂布钎剂 Fig.4-29 Spray fluxing

该方法优点是:可适用于不同类型的钎剂,成本低。缺点是:无法控制宽度;钎剂会造成二次污染,溶剂易挥发,无法控制钎剂喷雾量;清洗困难,需用稀释剂,维护费用高。这种方法因品质不稳定,面临淘汰。

以上介绍了钎剂常用的涂布方法,目前仍以发泡式较为常用,喷嘴喷雾法及超声波喷雾法是发展方向,浸渍法仍是手工操作的手段之一。

4.6.5.2 预热

在波峰焊过程中,PCB涂布钎剂后应立即烘干(又称预热)。钎剂的预热可以使钎剂中的大部分溶剂及PCB制造过程中夹带的水汽挥发。如果溶剂依靠钎料槽的温度进行挥发,则会因在挥发时吸收热量,造成波峰液面钎料冷却而影响焊接质量,甚至会出现冷焊等缺陷。当然,预热也应适当,使PCB上的钎剂保持适合的黏度即可。如果钎剂的黏度太低,钎剂过早地从PCB焊接面上排出,会使焊盘润湿性变差,严重时会出现桥接等毛病。

PCB预热的另一个优点是降低焊接期间对元器件及PCB的热冲击。片式电容是由多层陶瓷叠加而成的,易受热开裂。因此要特别防止对片式电容的热冲击,重视PCB的预热过程。

通常PCB的预热温度控制在90~110℃之间,最佳预热温度取决于被焊产品的设计、比热容、钎剂中溶剂的汽化温度及蒸发潜热等多种因素。例如,多层印制板需要较高的预热温度来干燥和活化金属孔中的钎剂,以确保钎料渗透;大型元器件、金属支座和散热器应均匀分布,以防吸热不均匀。在测量PCB预热温度时,探头应放在吸热较多的元件附近,以保证预热温度的可靠性,并通过调节PCB在预热段传递的速度来达到PCB表面预热温度的均匀性。

波峰焊机中常见的预热方法有红外加热和热风对流加热。红外加热的优点是节约能耗、升温速度快。热风对流加热则加热均匀,是最有效的热量传递方法。

4.6.5.3 焊接(https://www.xing528.com)

完成波峰焊接的主要部分是锡炉和波峰发生器。其中,波峰发生器是波峰焊机的核心。波峰发生器有机械泵式和液态金属电磁泵式。通过泵的作用,液态钎料经过导流板、喷头喷出液态波峰,然后回流导锡槽内。根据波峰的结构,又分为以下几种:

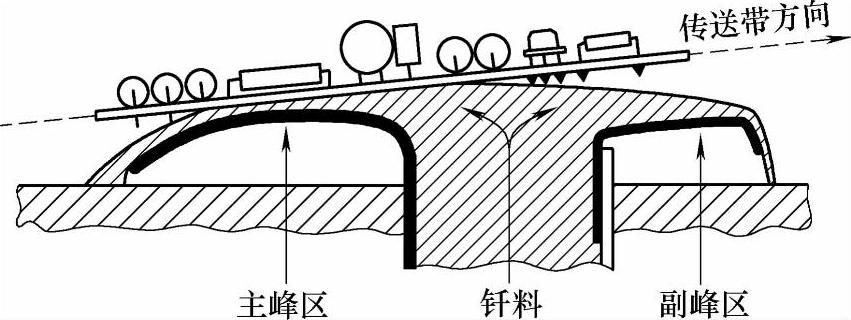

1.λ波

λ波由一个平坦的主峰区和一个弯曲的副峰区组成,主峰面较宽,如图4-30所示。其特点是SMA与波峰接触时间较长,钎料的擦洗作用最佳。由于喷嘴前安置有挡板控制波峰形状,从而可以控制波峰的速度特性,这样就在喷嘴前面形成了较大的相对速度为零的区域。在其相对速度为零的那点进行焊接,有助于减少焊点拉尖和桥接现象。

图4-30 λ波 Fig.4-30 λ-wave

2.T形波

T形波又称双面波,是最早开放的波形,左右两个峰相同,焊锡从波峰两侧回流到锡槽中,如图4-31所示。

图4-31 T形波 Fig.4-31 T-wave

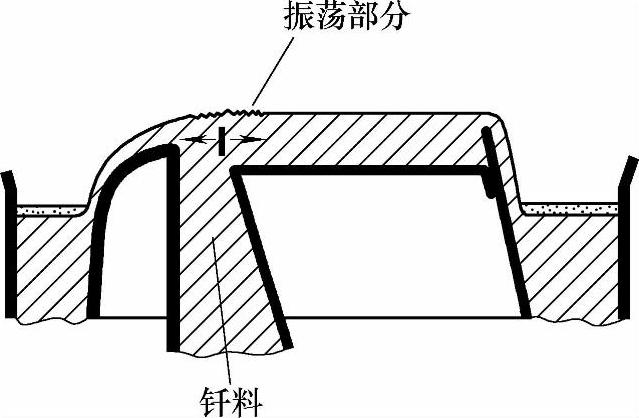

3.Ω波

Ω波又称为振荡波,由λ波演变而来的,如图4-32所示。这种波产生的原理是,钎料出口内装有振动源,使锡波表面产生小波幅振动。利用它的振荡增加焊接功能,突破焊盘附近包围的气体,促使钎料润湿元器件引脚,有效地解决“焊接死区”问题。但是在密度过高或零件高低度差异较大时,Ω波对SMC/SMD的焊接效果有时还不尽如人意。

图4-32 Ω波 Fig.4-32 Ω-wave

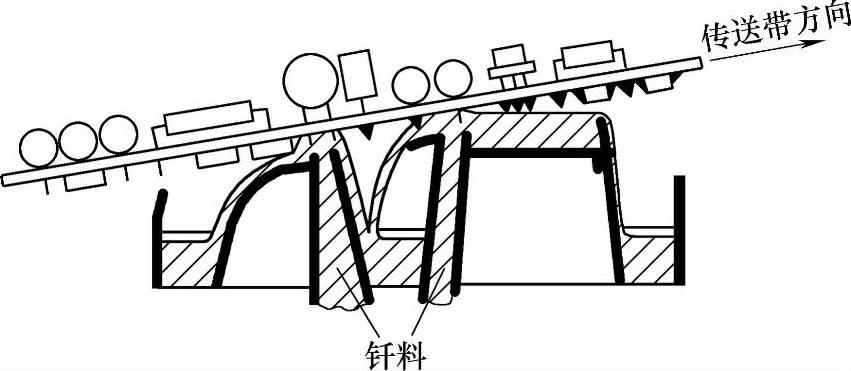

4.双波峰

双波峰的第一个锡波是紊流波(也称振动波、脉冲波、乱波),其作用是使钎料在“垂直”方向上冲击印制板底面所有的焊盘、元器件焊端和引脚,进行浸润和扩散,故能有效地克服“焊接死区”现象。第二个钎料波是平滑波,平滑波将引脚及焊端之间的连桥分开,并去除拉尖等焊接缺陷,使焊接效果更佳,如图4-33所示。

图4-33 双波峰 Fig.4-33 Double-wave

4.6.5.4 波峰焊参数

波峰焊的参数受许多复杂因素影响,不仅取决于机器型号,也取决于被焊产品的设计等因素。

1.传送倾角

传送倾角对焊接效果的影响较为明显,特别是在焊接高密度SMC/SMD时。倾角太小,可导致SMC/SMD的“遮蔽区”出现桥连;倾角过大,虽然有利于桥连的消除,但焊点吃锡量太小,容易产生虚焊。适当的倾角,还有利液态钎料与PCB更快地剥离,使之返回锡炉中。传送倾角应控制在3°~7°之间。

2.钎剂涂敷量

要求在印制板焊接面(底面)有薄薄的一层钎剂,要均匀,不能太厚,对于免清洗工艺特别要注意不能过量。钎剂涂敷量要根据波峰焊机的钎剂涂敷系统,以及采用的钎剂类型进行设置。

采用刷涂与发泡方式时,必须控制钎剂的密度。钎剂的密度一般控制在0.82~0.84g/cm3之间(液态松香钎剂原液的密度),焊接过程中随着时间的延长,钎剂中的溶剂会逐渐挥发,使钎剂的密度增大;其黏度随之增大,流动性也随之变差,影响钎剂润湿金属表面,妨碍熔融的钎料在金属表面上的润湿,引起焊接缺欠。因此应定时测量钎剂的密度,如发现密度增大,应及时用稀释剂调整到正常范围内;稀释剂不能加入过多,密度偏低会使钎剂的作用下降,对焊接质量也会造成不良影响。另外,还要注意不断补充钎剂槽中的钎剂量,不能低于最低极限位置。

采用定量喷射方式时,钎剂是密闭在容器内的,不会挥发,不会吸收空气中水分,不会被污染,因此钎剂成分能保持不变。关键要求喷头能够控制喷雾量,应经常清理喷头,防止喷射孔堵塞。

3.预热温度的控制

预热的作用:①使软钎剂中的溶剂充分挥发,以免印制板通过焊锡时,影响印制板的润湿和焊点的形成。②使印制板在焊接前达到一定温度,以免受到热冲击产生翘曲变形。根据我们的经验,一般预热温度控制在90~130℃,预热时间为1~3min。

4.波峰高度

波峰高度是指波峰焊接中的PCB吃锡深度,通常控制在PCB板厚的1/2~2/3。过大会导致熔融钎料流到PCB的表面,出现桥连。此外,PCB浸入钎料面越深,其挡流作用越明显,再加上元件引脚的作用,就会扰乱钎料的流动速度分布,不能保证PCB与钎料流的相对零速运动。对幅面过大和超重的PCB,通常用增加挡锡条或在波峰机的锡埚上架设钢丝的办法来解决。

5.焊接温度和时间

焊接温度是影响焊接质量的一个重要的工艺参数。焊接温度过低时,液体钎料的黏度大,钎料的扩展率、润湿性能变差,使焊盘或元器件焊端不能充分的润湿,产生虚焊、拉尖、桥连、焊点表面粗糙等缺欠;焊接温度过高时,则加速了焊盘、元器件引脚及钎料的氧化而损坏元器件,还会由于钎剂被炭化失去活性、焊点氧化速度加快,产生焊点发乌、焊点不饱满、虚焊等问题。

焊接温度通常控制在(250±5)℃(必须测打上来的实际波峰温度)。由于热量是温度和时间的函数,在一定温度下,焊点和元件受热的热量随时间的增加而增加。波峰焊的焊接时间是通过调整传送带的速度来控制的,传送带的速度要根据不同型号波峰焊机的长度、预热温度、焊接温度统筹考虑进行调整。以每个焊点接触波峰的时间来表示焊接时间,一般焊接时间为3~4s。

6.热风刀

热风刀是20世纪90年代出现的新技术。它是PCB刚离开焊接波峰后,在PCB的下方放置一个窄长的带开口的“腔体”,对PCB焊接面吹出高温高压的气流,犹如刀状,故称为热风刀。热风刀的高温高压气流吹向PCB上尚处于熔融状态的焊点,过热的风可以吹掉多余的焊锡,也可以填补金属化孔内焊锡的不足,还可以修复桥连,促进带有气孔的焊点除气。因此热风刀可以使焊接缺陷大大降低,使其在PCB焊接中广泛使用。热风刀的温度和压力应根据PCB上的元器件密度、元器件类型以及板上的方向而设定。为了获得最佳的效果,通常可调整热风刀的角度(40°~90°以水平为基准)以及与PCB底面之间的距离(尽可能近)。如果发现有钎料吹到板子上部,则应减少风刀的压力,既要保证吹掉多余钎料,修正桥连,又要保证不使钎料吹上元器件面。通常而言,对所有类型的板子压力设置为(5~10)×0.068个标准大气压,温度为400~500℃左右,以得到很好的焊接效果。

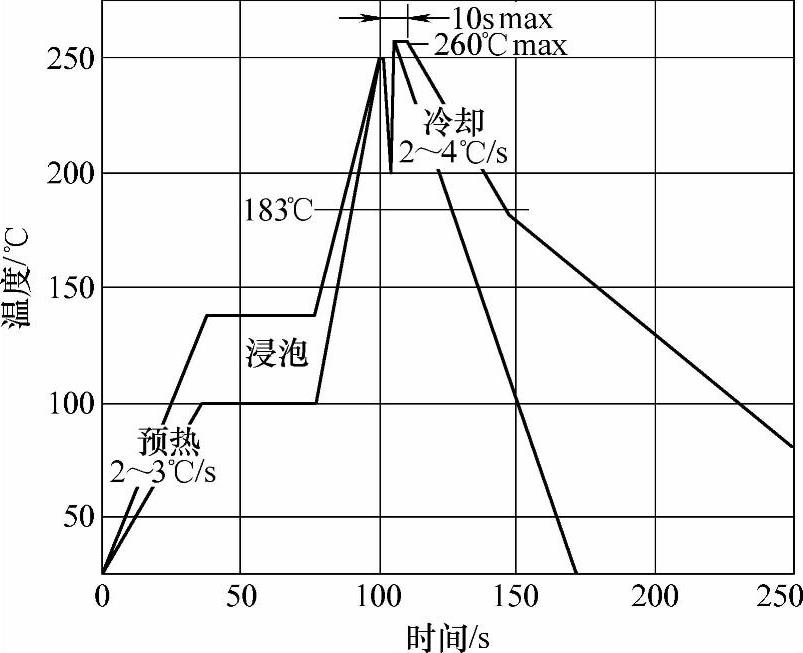

7.波峰焊工艺曲线

焊接温度曲线对于获得良好的焊接效果至关重要。好的焊接曲线有利于减少焊接缺欠,还能防止热冲击对元器件的破坏。此外,预热区和焊接区的温差尽量小。它可以防止元器件热冲击太大,也可减少由钎剂干燥不足释气引起的漏焊。波峰焊工艺曲线如图4-34所示。

图4-34 波峰焊工艺曲线 Fig.4-34 Wave soldering profile

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。