1.数控车削零件加工工艺分析

【例3-9】轴类零件数控车削加工工艺分析。

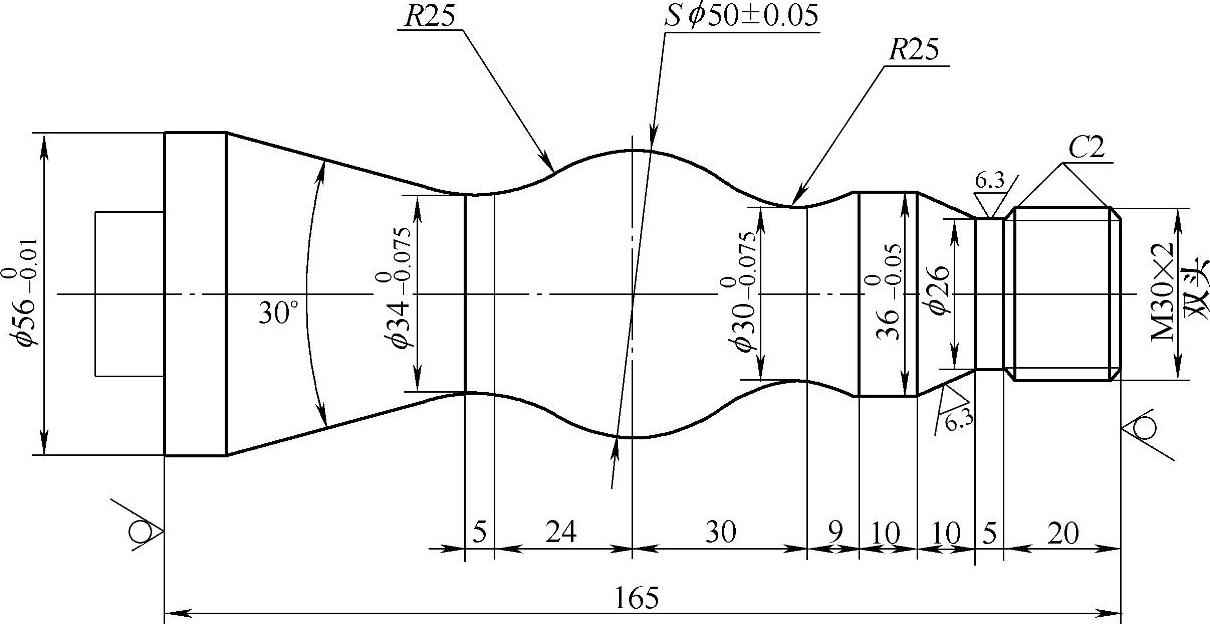

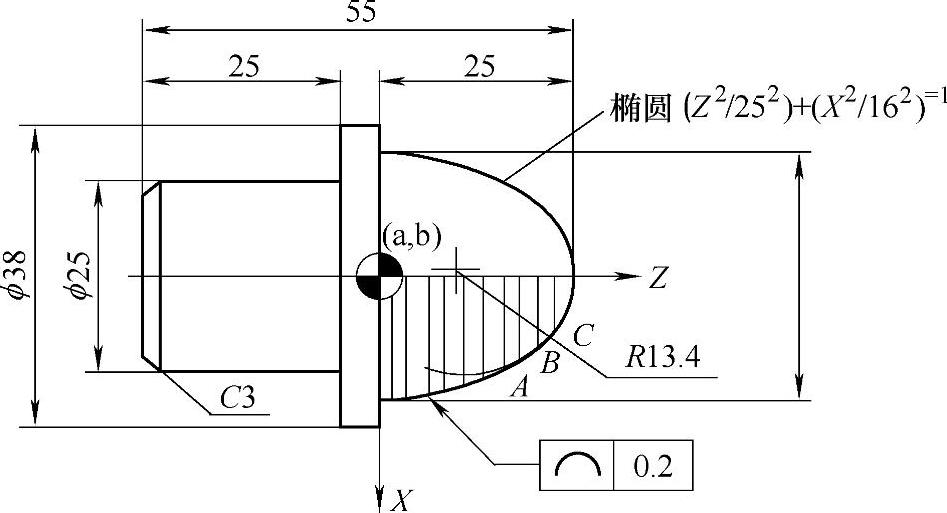

以如图3-17所示轴类零件为例,介绍其数控车削加工工艺。所用机床为CJK6032-3数控车床。

图3-17 轴

(1)零件图工艺分析

该零件表面由圆柱、圆锥、顺圆弧、逆圆弧及双线螺纹等表面组成。其中多个直径尺寸有较严的尺寸精度和表面粗糙度等要求;球面Sϕ50mm的尺寸公差还兼有控制该球面形状(线轮廓)误差的作用。尺寸标注完整,轮廓描述清楚。零件材料为45#钢,无热处理和硬皮要求。通过上述分析,采取以下几点工艺措施。

1)对图样上给定的几个精度(IT7~IT8)要求较高的尺寸,因其公差数值较小,故编程时不必取平均值,全都取其基本尺寸即可。

2)在轮廓曲线上,有三处为过象限圆弧,其中两处为既过象限又改变进给方向的轮廓曲线,因此在加工时应进行机械间隙补偿,以保证轮廓曲线的准确性。

3)为便于装夹,坯件左端应预先车出夹持部分(双点画线部分),右端面也应先车出并钻好中心孔。毛坯选ϕ60mm棒料。

(2)确定装夹方案

确定坯件轴线和左端大端面为定位基带。左端采用三爪自定心卡盘定心夹紧,右端采用活动项尖支承的装夹方式。

(3)确定加工顺序及进给路线

加工顺序以由粗到精、由近到远(由右到左)的原则确定。即先从右到左进行粗车(留0.25mm精车余量),然后从右到左进行精车,最后车削螺纹。

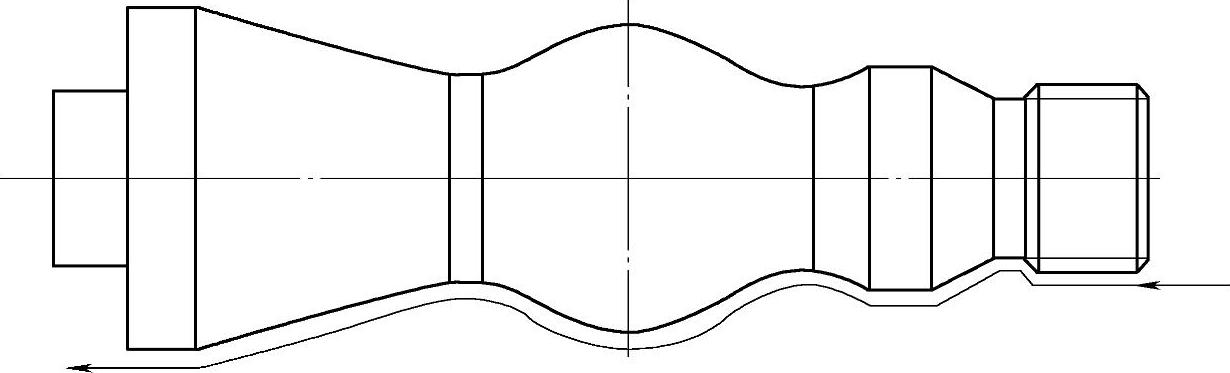

CJK6032-3数控车床具有粗车循环和车螺纹循环功能,只要正确使用编程指令,机床数控系统就会自动确定其进给路线。因此,该零件的粗车循环和车螺纹循环不需要人为确定其进给路线。但精车的进给路线需要人为确定,该零件是从右到左,沿零件表面轮廓进给,如图3-18所示。

图3-18 轴的加工路线

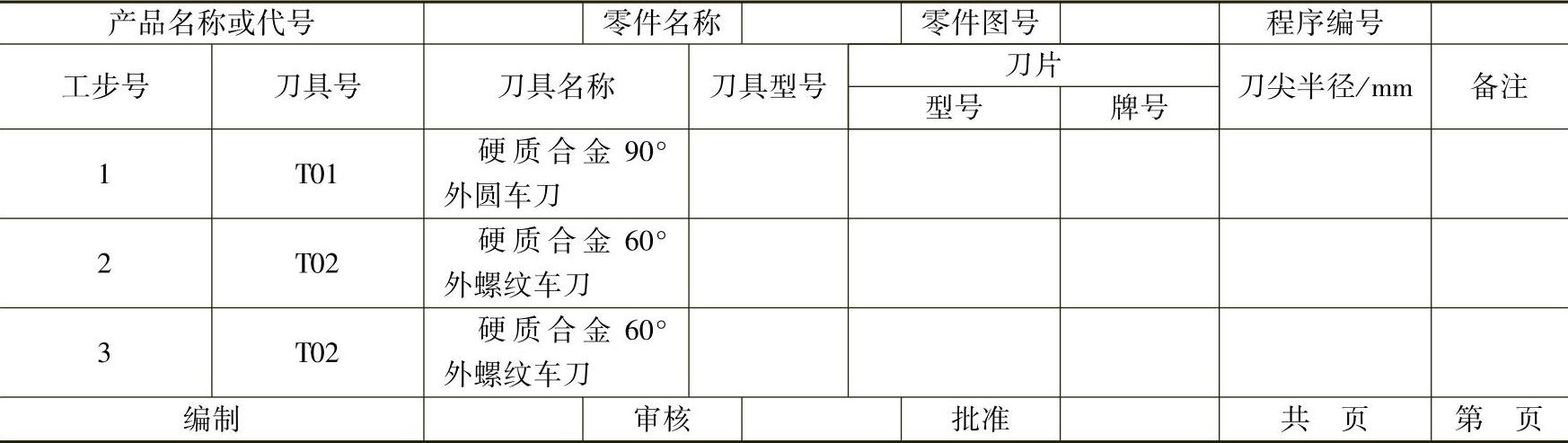

(4)选择刀具

1)粗车选用硬质合金90°外圆车刀,副偏角不能太小,以防止与工件轮廓发生干涉,必要时应作图检验,本例取kr=35°。

2)精车和车螺纹选用硬质合金60°外螺纹车刀,取刀尖角ε=59°30′,取刀尖圆弧半径rε=0.15~0.2mm。

(5)选择切削用量

1)粗车循环时的背吃刀量,确定为ap=3mm;精车时ap=0.25mm。

2)主轴转速:

a.车直线和圆弧轮廓时的主轴转速

查表取粗车的切削速度vc=90m/min,精车的切削速度vc=120m/min,根据坯件直径(精车时取平均直径),利用式(3-2)计算,并结合机床说明书选取;粗车时,主轴转速n=500r/min;精车时,主轴转速n=1200r/min。

b.车螺纹时的主轴转速用式(3-2)计算,取主轴转速n=320r/min。

c.进给速度

先选取进给量,然后用公式v=nf计算。粗车时,选取进给量f=0.4mm/r,精车时,选取f=0.15mm/r,计算得粗车进给速度vf=200mm/min;精车进给速度vf=180mm/min。车螺纹的进给量等于螺纹导程,即f=3mm/r。短距离空行程的进给速度取vf=300mm/min。

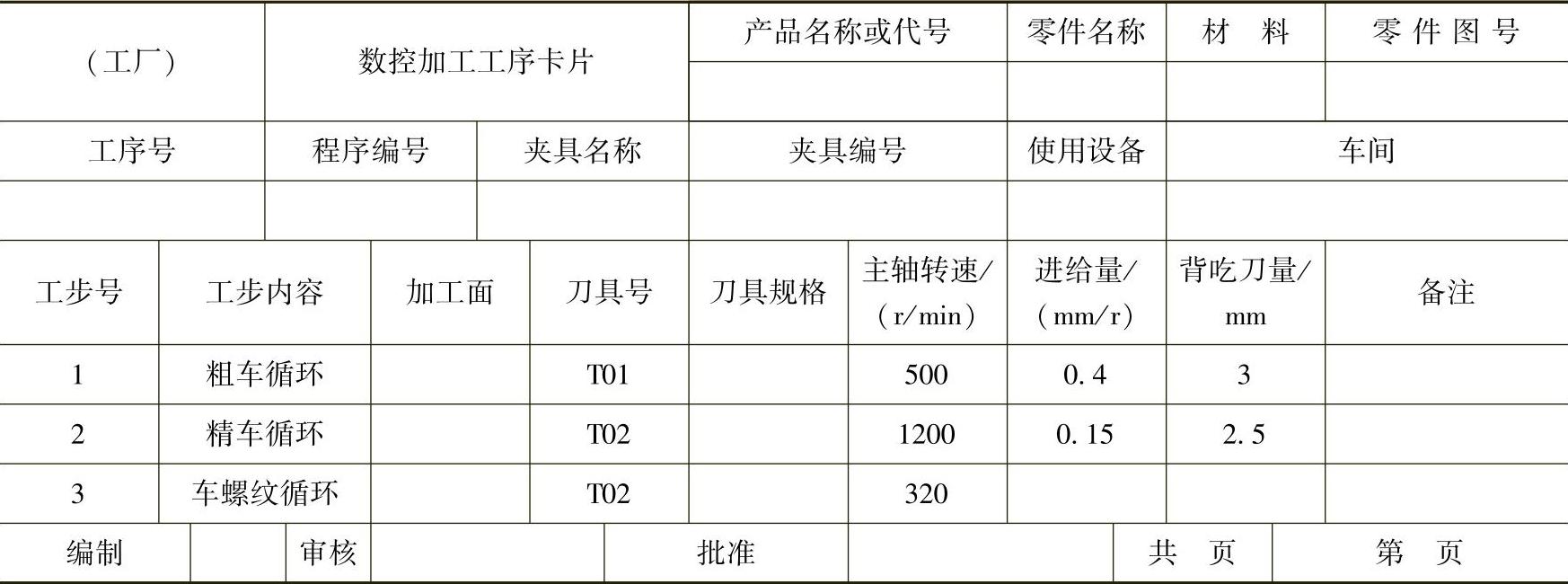

(6)编制工艺文件

1)数控加工工序卡片

2)数控加工刀具卡片

图3-19 非圆零件的加工

【例3-10】非圆曲面的加工工艺分析。

数控车床一般只能作直线插补和圆弧插补。遇到回转轮廓是非圆曲线的零件时,数学处理的方法是用直线段或圆弧段去逼近非圆轮廓。如图3-19所示的工件,毛坯直径为ϕ40,选用刀具为90°正偏刀。

(1)工艺路线

1)夹工件右端,车工件左端。

2)粗精车工件左端圆柱ϕ38、ϕ25°。

3)调头,用三爪自定心卡盘夹住左端ϕ25mm处,工件伸出卡盘外30mm。

4)车右端面。

5)粗车外圆至ϕ33×25。

6)用车锥法粗车椭圆。

7)分别用直线、圆弧逼近法精车椭圆。

(2)相关计算

①椭圆方程:

(Z2/252)+(X2/162)=1

②直线插补点

在Z轴坐标上,以25mm为单位,正向等间距取点,通过椭圆方程算出相应的X坐标值,见表3-5。

表3-5 直线插补点

③圆弧插补点

从表3-5中可以看出,最后三点X轴数值差距较大,拟合误差也较大,所以一般在对椭圆进行拟合逼近时,通常对曲率半径较大的部分采用直线拟合计算,对曲率半径较小的部分采用圆弧拟合计算。先用“不在一条直线上的三个点确定一个圆”的定理,求出该圆的同心坐标和直径。设圆心坐标为(a,b),半径为r,则由圆的方程有:

(X-a)2+(Z-b)2=r2

(9.6-a)2+(20-b)2=r2

(6.97-a)2+(22.5-b)2=r2

(0-a)2+(25-b)2=r2(https://www.xing528.com)

用待定系数法解得a=-0.86,b=11.63,r=13.4。由此可用圆弧插补编程。

④拟合误差的计算

在AB两点之间取Z1=21.25,在BC两点之间取Z2=23.75,代入椭圆方程,求得X1=8.429,X2=4.996;代入圆方程,求得X1=8.407,X2=4.845。

ΔX1=8.429-8.407=0.022,ΔX2=4.996-4.845=0.151。

ΔX2小于轮廓精度0.2,故拟合方法能满足工件的加工要求。

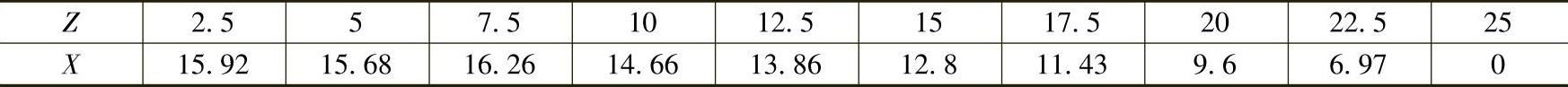

2.铣削零件的数控加工工艺

【例3-11】:平面轮廓零件的加工工艺分析。

对如图3-20所示纸垫落料模凸模轮廓进行加工。刀具直径为ϕ10,X刀号为01,切削深度为5mm,工件表面Z坐标为0(给定毛坯为160×100×20,所有表面的粗糙度Ra为3.2)。

图3-20 平面轮廓零件

a)平面轮廓图 b)加工后的立体图

工艺分析如下:

(1)几何尺寸分析

从平面轮廓图中知,所有尺寸的公差设有标注,即为一般公差,选用中等级(GB1804-m),其极限偏差为±0.3。数控机床在正常维护和操作情况下是完全可以达到的。

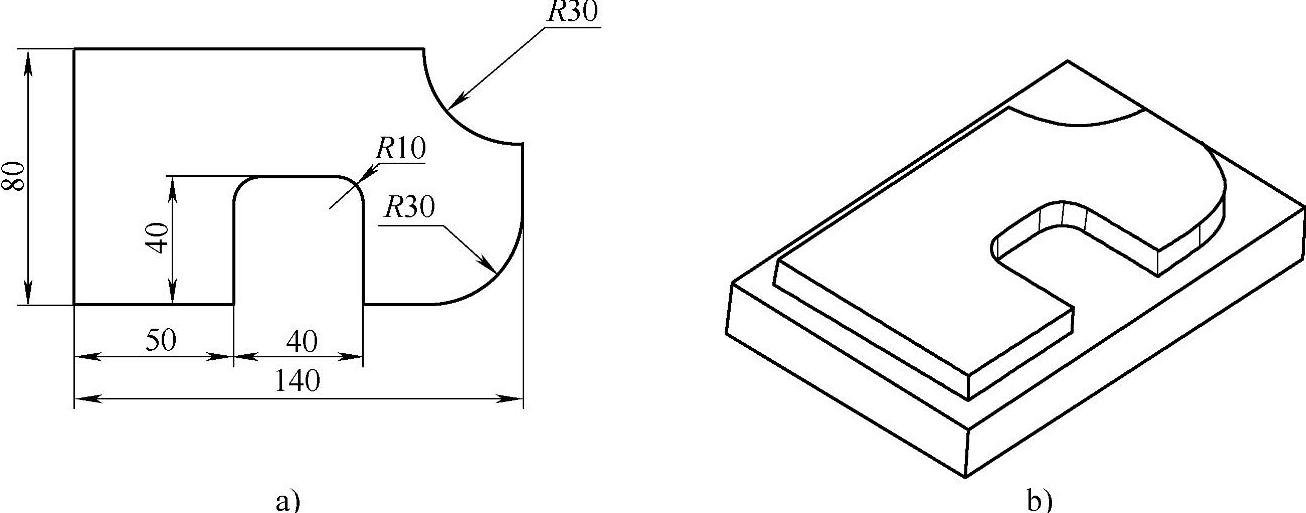

图3-21 刀具路径的规划

(2)规划刀具路径

根据零件表面粗糙度的要求,应有粗、精加工。根据毛坯、刀具的直径,分两次进刀进行粗加工。留出加工余量0.2mm。加工的起刀点设置在工件轮廓外面,距离工件边约10mm,并设置刀补。为保证加工平稳不振动。起刀点与切入点在一条直线上,如图3-21所示。

(3)将典型零件的尺寸作如下变化:

80→80+0.030,40→40-0.0390,140→140+0.040。

当尺寸带有公差时,必须对尺寸公差进行处理。一是直接换算,将公差换算成几何尺寸,供编程和绘图用。二是用刀补值来完成对公差的处理。

平面轮廓零件的数控工艺特点是:保证轮廓的加工精度和位置要求。合理设置刀补,安排好刀具的切入与切出路线。

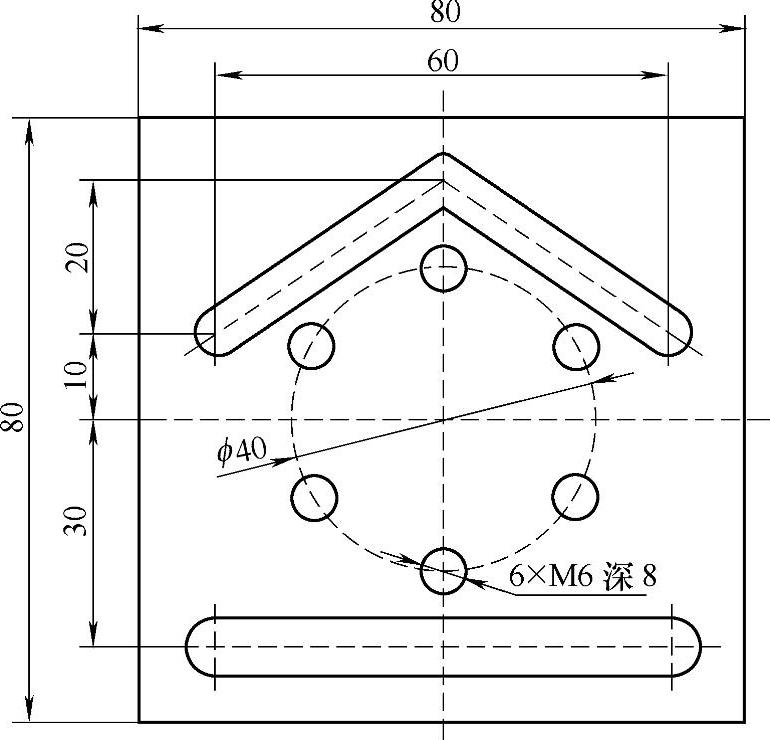

【例3-12】钻孔、挖槽的加工工艺分析。

如图3-22所示的槽形零件,其毛坯四周已加工(厚为20mm)。槽宽6mm,槽深2mm。槽的表面粗糙度为Ra3.2,其余为Ra12.5。该槽形零件的工艺分析如下:

图3-22 槽形零件

(1)工艺和操作清单

该槽形零件除了槽的加工外,还有螺纹孔的加工。其工艺安排为“钻孔→扩孔→攻螺纹→铣槽”,其工艺清单见表3-6。

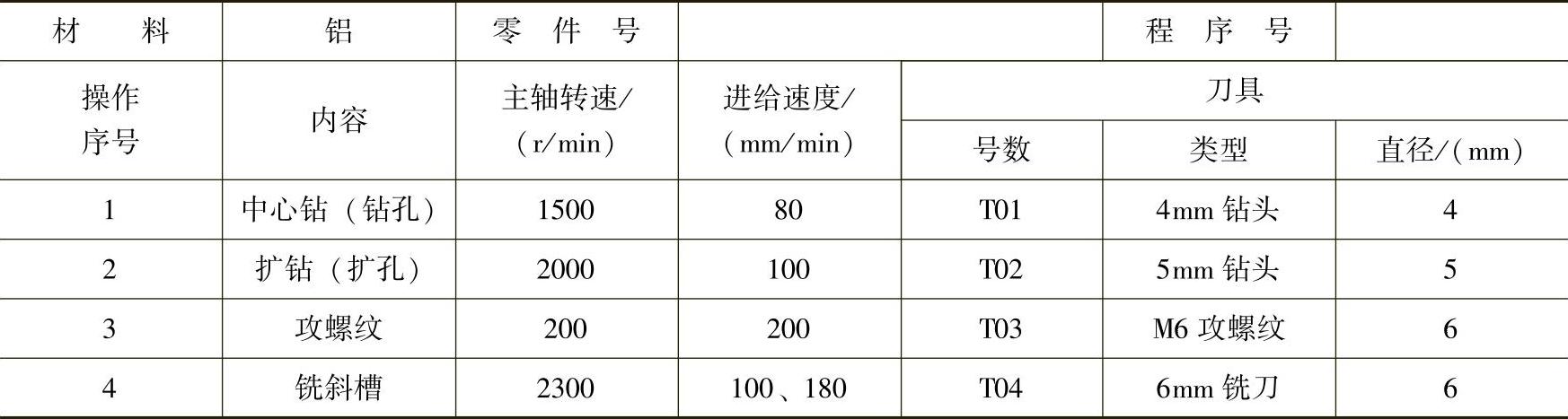

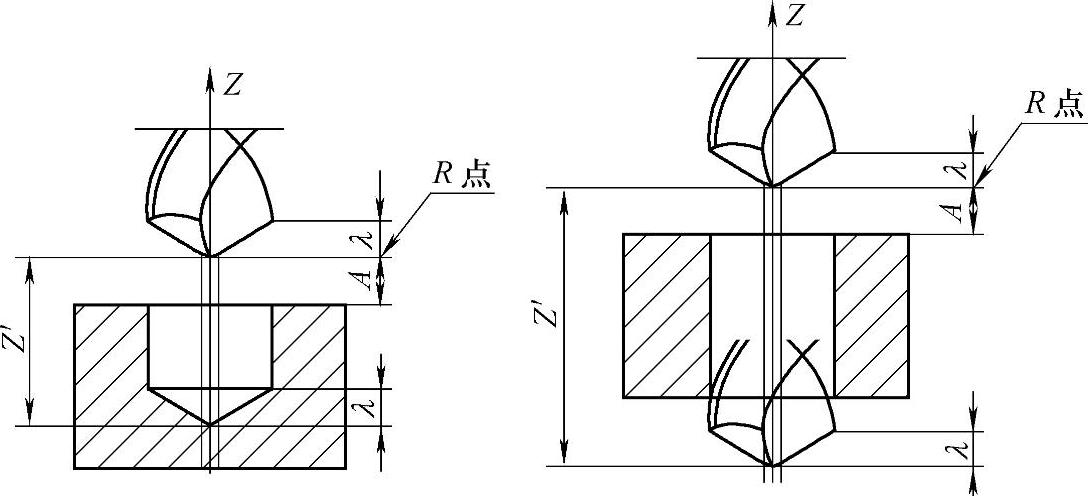

表3-6 槽形零件的工艺清单

(2)钻孔

在数控机床和加工中心上钻孔是无钻模直接钻孔。钻孔前最好用中心钻钻一个中心孔,或用一个刚性较好的短钻头划一个窝,以解决铸件毛坯表面的引正。当工件毛坯非常硬,钻头无法划窝时,可先用硬质合金立铣刀在要钻孔的部位先铣出一个小平面,然后用中心钻钻孔,从而解决硬表面钻孔的引正问题。

(3)刀具轴向进给的切入与切出距离的确定

钻孔的切入与切出如图3-23所示。

图3-23 钻孔的切入与切出

钻头定位于R点,从R点以进给速度作Z′向进给,钻到孔底后,快速退到R点,图中A为切入距离,λ为切出距离。刀具的轴向引入距离的经验数据为

在已加工面上钻、镗、铰孔,A=1~3mm;

在毛坯表面上钻、镗、铰孔,A=5~8mm。

钻孔时刀具的轴向切出距离为1~3mm,当顶角θ=118°,切入、切出长度λ=Dcosθ/2≈0.3D。

钻孔零件的工艺特点是:准确定位,确定孔的加工方案,确定孔的轴向切入与切出距离。

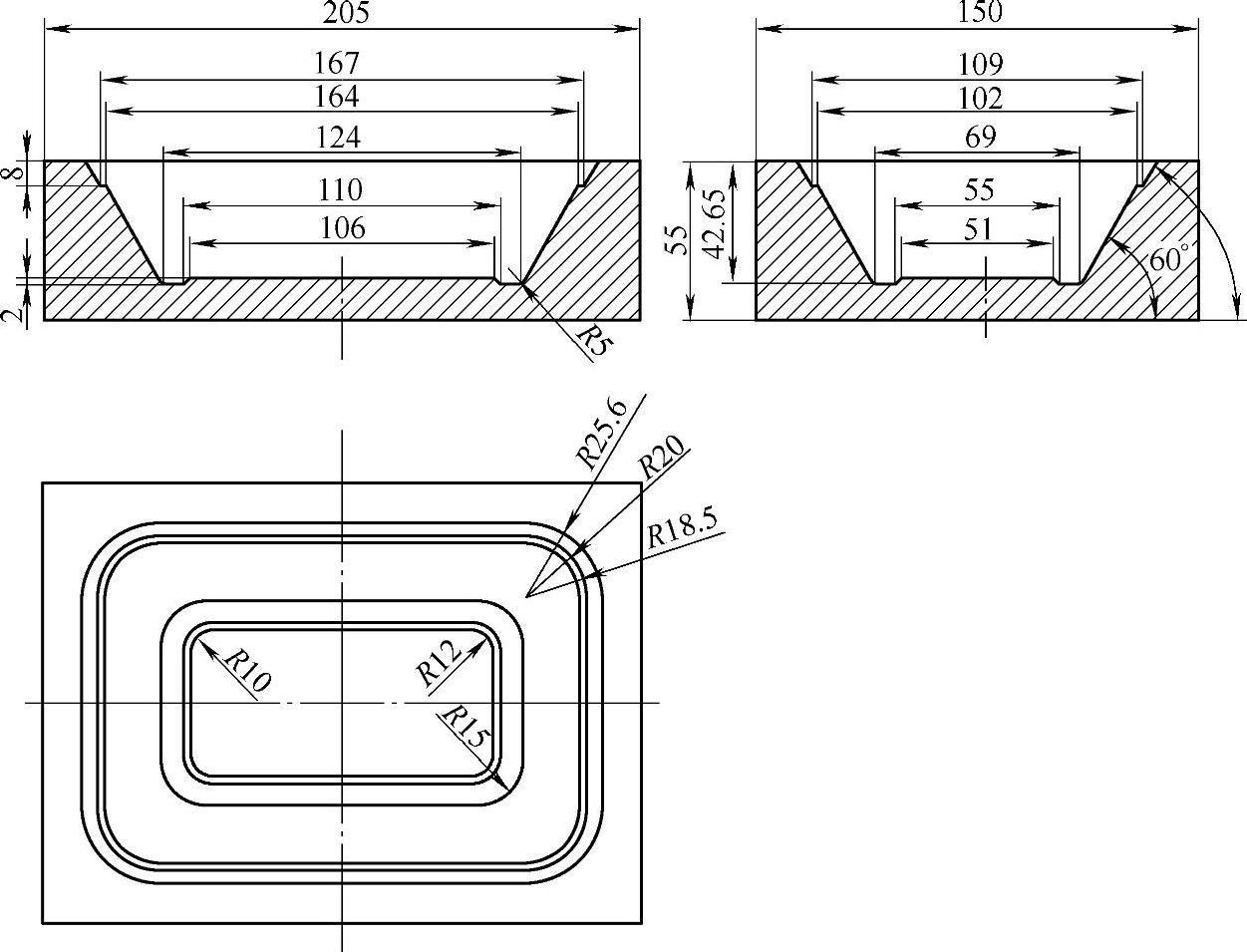

【例3-13】曲面零件的加工工艺分析。

图3-24所示为某快餐盒凹模的零件图。快餐盒的主要结构是由多个曲面组成的凹形型腔,型腔四周的斜平面之间采用半径为20mm的圆弧过渡,斜平面与底平面之间采用半径为5mm的圆弧过渡,在凹模的底平面上有一个四周为斜平面的锥台。凹模上部型腔为锥面,用于压边,模具的外形结构较为简单,为标准的长方体。

图3-24 快餐盒凹模

工艺分析如下:

(1)数控加工工艺

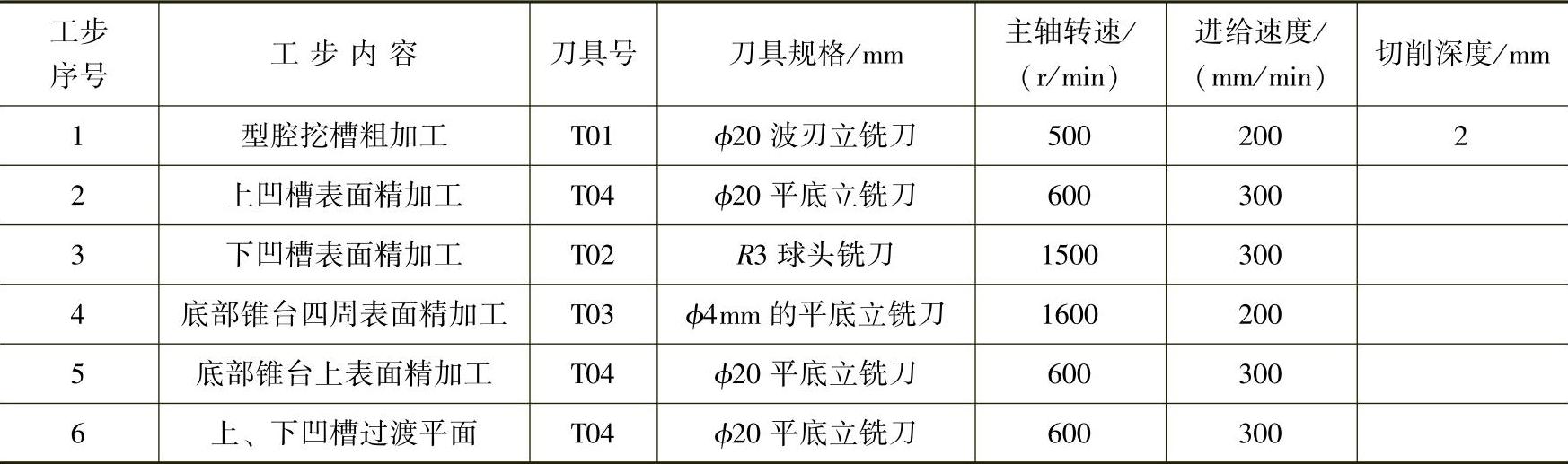

粗加工整个型腔,去除大部分加工余量;精加工上凹槽;精加工下凹槽;精加工底部锥台四周表面;精加工底部上表面;精加工上、下凹槽过渡平面。

(2)工件的定位与夹紧

工件直接安装在机床工作台面上,用两块压板压紧。凹模中心为工件坐标系X轴、Y轴的原点,上表面为工件坐标系Z轴的零点。

(3)刀具选择

根据工件的加工工艺,型腔粗加工选用ϕ20mm波刃立铣刀;上凹槽精加工采用ϕ20mm平底立铣刀;下凹槽精加工为ϕ6mm球头铣刀。底面锥台四周表面的精加工采用直径为ϕ4mm的平底立铣刀(因锥台边角边与底平而交线距离仅为4.113mm);用ϕ20mm的平底立铣刀精加工底部锥台上表面和上、下凹槽过渡平面。上、下凹槽粗加工一起进行,精加工采用ϕ6mm的球头铣刀。

4)填写切削用量加工工序卡,其内容见表3-7。

表3-7 快餐盒凹模的加工工序卡

曲面零件的工艺特点在于合理利用各种铣刀,确定合理的加工路线,以方便程序的编制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。