![]()

通过在数控车床上完成外圆车刀的对刀,理解数控车床坐标系、工件坐标系等相关概念,能够正确操作机床,会使用机床操作面板及控制面板,能正确安装数控外圆车刀及工件。

1.知道数控车床坐标系与工件坐标系的关系。

2.能对机床操作面板及控制面板进行正确操作。

3.能够正确安装数控刀具及工件。

4.能够阐述对刀原理、目的和作用。

5.知道数控车床开机后回参考点的作用。

①数控车床开机后,为什么要进行回参考点操作?

②如何理解数控车床坐标系? 已经有了数控车床坐标系,为什么还要设置工件坐标系?

③查阅资料,说明数控车床为什么要进行对刀。

④查阅资料,认识机床操作面板及控制面板各功能键的作用。

⑤说明在普通车床上安装工件、安装车刀的注意事项。

1)数控车床操作

①开机及回零操作。打开电源开关→按下系统启动按钮![]() →松开急停按钮

→松开急停按钮![]() (注意按钮上的箭头方向)→选择回零模式

(注意按钮上的箭头方向)→选择回零模式![]() →按

→按![]() 键(刀架沿X 轴正向移动,指示灯亮表示已回X 轴零点)→按

键(刀架沿X 轴正向移动,指示灯亮表示已回X 轴零点)→按![]() 键(刀架沿Z 轴正向移动,指示灯亮表示已回Z 轴零点)→按

键(刀架沿Z 轴正向移动,指示灯亮表示已回Z 轴零点)→按![]() 键,查看机床机械坐标值是否为零。

键,查看机床机械坐标值是否为零。

②现场指出机床操作面板及控制面板上各按键的名称及功能。

2)数控车床的对刀操作

(1)工件的安装

①将卡盘调整至大于毛坯直径,将毛坯放入卡盘中,并用卡盘扳手进行预紧,以防止毛坯从卡盘上掉落,如图1-2-1所示。

图1-2-1 装夹工件

②用钢板尺测量毛坯伸出长度,保证毛坯伸出长度大于被加工工件的总长,伸出长度比加工工件长度长5~10mm,如图1-2-2所示。

③确定夹持长度与伸出长度后,必须用加力棒进行最终锁紧,以保证夹紧力的大小,如图1-2-3所示。

图1-2-2 保证伸出长度

图1-2-3 夹紧工件

(2)刀具的安装

①准备好相关刀具及垫片,保证刀具及刀架的整洁,将刀具放在需要的刀位上,保证刀具的伸出长度。一般刀具的伸出长度不超过刀杆厚度的1.5倍,如图1-2-4所示。

图1-2-4 刀具安装长度

②调整刀具高度,保证刀具的刀尖对准工件的回转中心。保证刀尖高度时,可先用刀架扳手将车刀进行预紧,预紧后将车刀旋转至尾座顶尖一侧,利用顶尖轴线等高于主轴轴线高度的特点来检查刀具刀尖高度是否等高于主轴轴线。可通过手动方式或手轮方式将刀架移动到如图1-2-5所示的位置来进行判断。

图1-2-5 调整刀具高度

③车刀高度及角度位置调整合格后,紧固刀架螺钉,一般要紧固两个螺钉。紧固时,应轮换逐个拧紧。

(3)数控车刀对刀

在数控加工中,对刀的方法有试切对刀、对刀仪对刀、ATC 对刀及自动对刀等。这里以T0101刀具为例,只介绍试切对刀方法。其对刀具体步骤如下:

①确保机床正常工作,并安装好刀具及工件。

②设定主轴转速及刀具:选定“MDI 模式”→输入“M03S500;T0101;”→按“循环启动”,使工件旋转。

③选定“手轮模式”→选择X 轴或Z 轴→调整手轮倍率→使刀具接近工件。

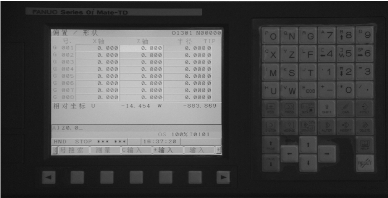

④对Z 轴进行对刀:调整刀具位置→保证刀具切削工件端面(切平即可)→保证Z 轴不动→退出X 轴→按“偏置”键→光标移至1号刀位→输入“Z0.0”→按“测量”键,如图1-2-6所示。

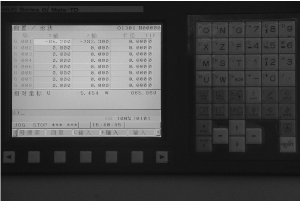

⑤对X 轴进行对刀:调整刀具位置→保证刀具切削工件外圆表面→保证X 轴不动→退出Z 轴→停止主轴旋转→测量加工工件直径→按“偏置”键→光标移至1号刀位→输入工件外圆测量值→按“测量”键即可,如图1-2-7所示。

图1-2-6 工件Z 轴对刀输入

图1-2-7 工件X 轴对刀输入

通过数控车床的对刀操作,在操作过程中,各项工作完成如何,请将评价结果填入表1-2-1中。

表1-2-1 数控车床对刀评价表

通过数控车床的对刀,对数控车床的操作及对刀过程有何体会,请进行总结,并填入表1-2-2中。

表1-2-2 数控车床对刀总结表

1)数控机床坐标系

(1)机床坐标系

机床坐标系是明确刀具在数控机床中运动的依据,同时简化编制程序,并使程序具有互换性。目前,数控机床坐标轴的指定方法已标准化。

图1-2-8 右手直角笛卡儿坐标系

标准的坐标系采用右手直角笛卡儿坐标系,如图1-2-8所示。大拇指的方向为X 轴的正方向,食指的方向为Y 轴的正方向,中指的方向为Z 轴的正方向。A,B,C 分别表示其坐标轴平行于X,Y,Z 轴的旋转坐标,A,B,C 的正方向是按照右旋螺纹前进的方向进行确定的。(https://www.xing528.com)

数控车床的加工动作主要分为刀具的直线运动和工件的旋转运动两个部分。在确定机床坐标系的方向时,规定:永远假定刀具相对于静止的工件而运动。对机床坐标系的方向,统一规定增大工件和刀具之间距离的方向为正方向。

(2)数控车床坐标系的方向

①Z 轴坐标方向

Z 坐标的运动主要是由传递切削动力的主轴所决定的。对具有旋转主轴的车床,其主轴及主轴轴线都称为Z 坐标轴。根据坐标系正方向的确定原则,刀具远离工件的方向为该轴的正方向。

②X 坐标方向

X 坐标一般为水平方向并垂直于Z 轴。对工件旋转的机床(车床),X 坐标方向规定在工件的径向上且平行于车床的横导轨。同时,也规定其刀具远离工件的方向为X 轴的正方向。

③Y 坐标方向及各轴的确定方法

Y 坐标垂直于X,Z 坐标轴。按照右手直角笛卡儿坐标系确定机床坐标系中各坐标轴时,应根据主轴首先确定Z 轴,然后确定X 轴,最后确定Y 轴。刀架前置和后置的数控车床坐标系如图1-2-9和图1-2-10所示。

图1-2-9 刀架前置的数控车床坐标系

图1-2-10 刀架后置的数控车床坐标系

(3)机床原点与机床参考点

①机床原点

机床原点又称机床零点,是机床上设置的一个固定点,即机床坐标系的原点。它在机床装配、调试时就已调整好,一般情况下不允许用户进行更改,是机床加工的基准点。在数控车床上,机床原点一般设置在卡盘端面与主轴中心线的交点处。

②机床参考点

数控装置通电时并不知道机床原点的位置。为了正确在机床工作时建立机床坐标系,通常在每个坐标轴的移动范围内设置一个机床参考点(测量起点),机床通电后进行机动或手动回参考点,以建立机床坐标系。

机床参考点的位置是由机床制造厂家在每个进给轴上用限位开关精确调整好的,是一个固定位置点,其坐标值已经输入数控系统中。因此,参考点对机床原点的坐标是一个已知数。机床原点和机床参考点可以重合,也可以不重合。但是,在数控车床上的机床原点和机床参考点不重合。

(4)工件坐标系

机床坐标系的建立保证了刀具在机床上的正确运动。但是,加工程序的编制通常是针对某一工件并根据零件图样进行的。为了便于尺寸计算与检查,加工程序的坐标系原点,一般都尽量与零件图样的尺寸基准相一致。这种针对某一工件并根据零件图样建立的坐标系,称为工件坐标系(又称编程坐标系)

工件坐标系原点也称编程原点,是指工件装夹完成后,选择工件上的某一点作为编程或工件加工的基准点。数控车床工件坐标系原点一般选在工件右端面的回转中心处。

2)数控车床对刀相关知识

(1)数控车床对刀原理

对刀的实质就是确定工件在数控车床坐标系中的具体位置,即确定工件坐标系与数控车床坐标系之间的关系。机床坐标系是机床的唯一基准,机床坐标系原点是机床运动的唯一基准点。它们之间的关系如图1-2-11所示。

图1-2-11 数控车床对刀原理

编程人员在对工件进行编程时,是以工件坐标系为基准进行刀具(刀尖)运动轨迹的描述,由于刀尖的初始位置(机床参考点)与工件坐标系中的工件原点存在X 方向偏移距离和Z向偏移距离,因此,必须将该距离测量出来,并输入数控系统,使数控系统根据此值来调整刀尖的运动轨迹。

(2)对刀点

对刀点也称起刀点,程序执行时刀具相对于工件运动的起点。对刀点可选择在工件上,也可选择在机床或夹具上,但必须与工件的定位基准有确定的尺寸关系,这样才能确定工件坐标系与机床坐标系的关系。对刀点的选择原则是:尽量使加工程序的编制工作简单方便;在机床上找正容易,加工过程中便于检查;便于确定工件坐标系与机床坐标系的相互位置;引起的加工误差小。

(3)换刀点

所谓换刀点,就是刀架转位换刀的位置。该点可以是一个固定点,也可以是一个任意点。对数控车床的换刀点,它的确定原则是换刀时刀具不能碰到工件、夹具及机床的任何部位。

3)数控车床面板认识

(1)数控系统MDI 功能键

系统操作面板如图1-2-12所示。

图1-2-12 系统操作面板

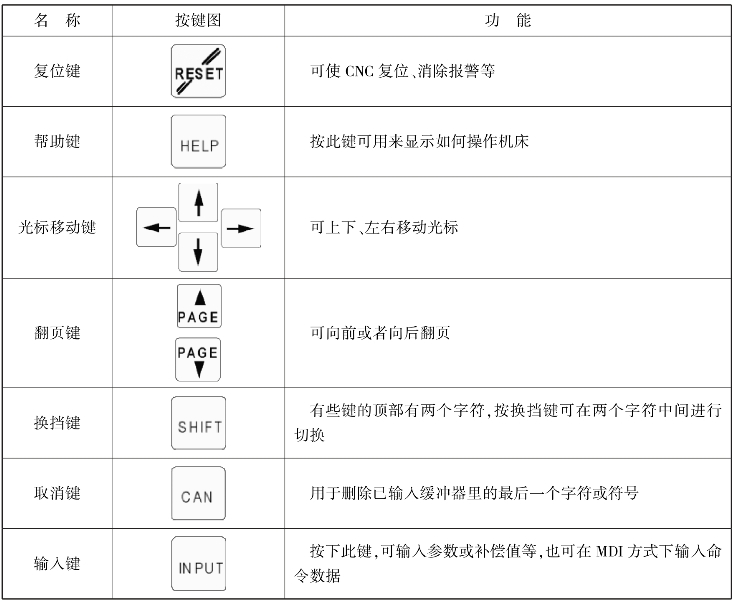

系统操作面板各按键功能见表1-2-3。

表1-2-3 系统操作面板各按键功能

续表

(2)机床控制面板按键及功能

机床控制面板如图1-2-13所示。

图1-2-13 机床控制面板

机床控制面板各按键功能见表1-2-4。

表1-2-4 机床控制面板各按键功能

续表

续表

一、理论训练

1.什么是数控机床坐标系? 什么是工件坐标系?

2.数控车床的坐标轴是怎样确定的?

3.数控车床为什么要进行对刀?

4.工件的安装要点是什么?

5.简述数控车刀的安装要点。

二、技能训练

1.通过对第一把外圆车刀的安装,完成第二把切槽车刀的安装。

2.完成第二把切槽车刀的对刀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。