对刀的精度将直接影响加工精度。因此,对刀操作一定要仔细,对刀方法一定要与零件加工精度要求相适应。当零件加工精度要求较高时,可采用千分表找正对刀。而此方法对刀,需要的时间较长,效率较低。目前很多加工中心采用了光学或电子装置等新方法来减少工时和提高精度。下面介绍几种具体的对刀方法。

1.用刀具直接采用试切(或碰刀)方式对刀

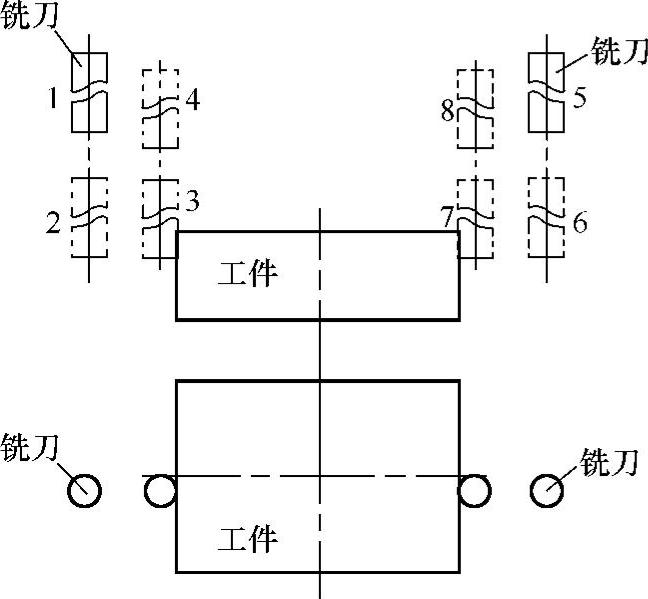

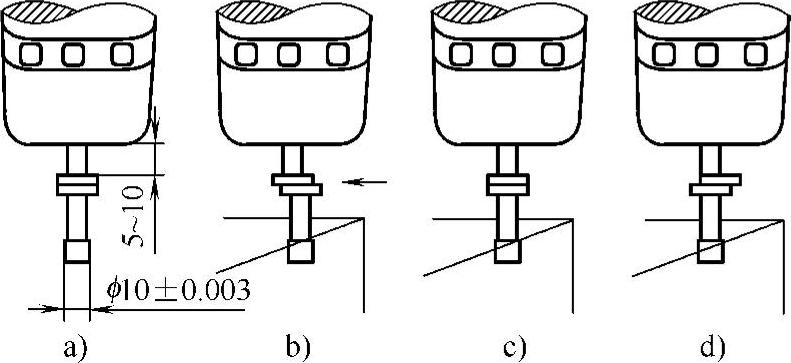

如果对刀精度要求不高,为方便操作,可以采用加工时所使用的刀具直接进行试切(或碰刀)对刀,如图7-15所示。

具体操作有以下3种类型:

(1)通过计算机械坐标值设定G54~G59

1)将所用铣刀装到主轴上并使主轴中速旋转,大约200~300r/min。

2)手动(一般选择手轮)移动铣刀沿X(或Y)方向靠近被测边,直到铣刀周刃轻微接触到工件表面听到刀刃与工件的摩擦声(但没有切屑),如图7-15中第1、2、3步。注意:当刀具快接近工件时,把进给速度调慢。

图7-15 试切对刀

3)保持X、Y坐标不变,将铣刀沿+Z向退离工件,如图7-15第4步。

4)将机床X轴的机械坐标值记下,设此值为X1,再将刀具移动到工件的另一侧。

5)如同工序2)和3),进行图中第5、6、7、8步操作。

6)再次将机床X轴的机械坐标值记下,设此值为X2。

7)求工件中心点的机械坐标值,(X1+X2)/2。

8)将工序⑦中计算的机械坐标值输入系统偏置寄存器中(G54~G59)的X值。

9)改变方向重复以上操作,可得被测边的Y坐标值。

特点:操作简单易懂,但计算工作量大,最好进行多次验证后再输入坐标系,掉电后不需对刀,建议中级工采用此方法对刀。

(2)利用相对坐标系特性设定G54~G59

1)将所用铣刀装到主轴上并使主轴中速旋转。

2)手动(一般选择手轮)移动铣刀沿X(或Y)方向靠近被测边,直到铣刀周刃轻微接触到工件表面听到刀刃与工件的摩擦声(但没有切屑),如图中第1、2、3步,注意当刀具快接近工件时,把进给速度调慢。

3)保持X、Y坐标不变,将铣刀沿+Z向退离工件,如图第4步(注意前3步与类型1)相同。

4)将机床相对坐标X置零,再将刀具移到工件的另一侧,单击相对坐标X→起源。

5)如同工序2)、3),进行图中第5、6、7、8步操作。

6)在机床的屏幕上找到X轴的相对坐标值(此值为工件的长度与对刀棒的直径之和,工件左边和右边分别多了一个半径值,相互抵消,对刀时可以不予考虑),用此值除以2,记住需带正负号,设此值为L1。

7)选择零点偏置对话框,把光标移动到G54中的X轴坐标值上,当前X轴上可能有数值,这里可以不予考虑,这时只要输入X“L1”,再点测量。在很多系统中(FANUC、SIE-MENS)都有测量功能,系统自动把工件零点到机械坐标零点的距离输入到G54中。系统和机床不同,具体操作可能有点区别,但思路肯定相同,在学习中要灵活运用。

8)改变方向重复以上操作,可得被测边的Y坐标。

特点:这种方法对于熟练者操作比较方便,效率也比计算要高,而初学者容易出错,建议考高级工者采用此方法。

(3)利用G92设定坐标系

1)~6)步的操作步骤与类型(2)相同,具体操作参考类型(2)。

7)在MDI方式下,输入G92X“L1”,把当前刀具所停的位置设为L1,间接找到工件的零点。

8)改变方向重复以上操作,可得被测边的Y坐标。

特点:操作简单易懂,不易出错,但遇到掉电、死机情况需重新对刀(除非事先处理),工厂一般不采用。

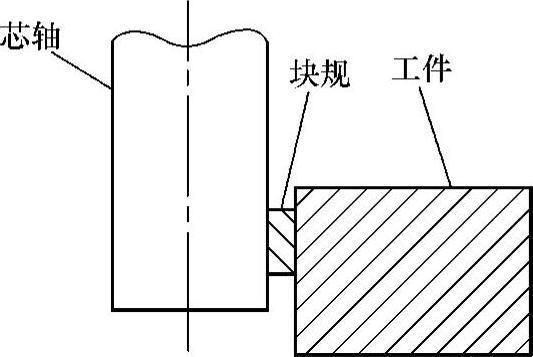

试切对刀比较简单,但会在工件表面留下痕迹,且对刀精度不够高。为避免损伤工件表面,可在刀具和工件之间加入塞尺进行对刀,当塞尺刚好被刀具与工件卡住时为最佳,这时应将塞尺的厚度减去。以此类推,还可以采用芯轴代替刀具,块规代替塞尺进行对刀,如图7-16所示。(https://www.xing528.com)

2.采用寻边器对刀

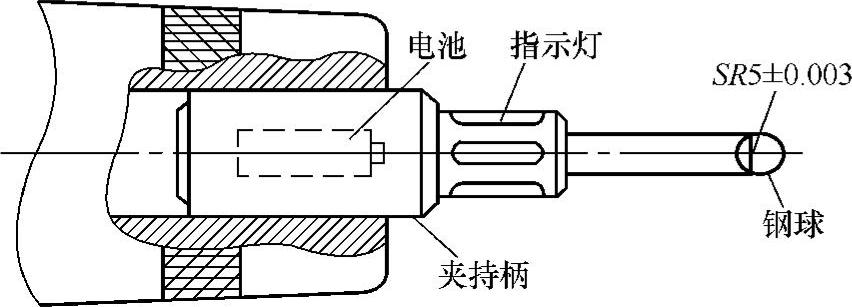

寻边器的结构如图7-17所示。它是一种专用找正工具,由标准钢球、指示灯、电池盒、夹持柄组成。使用时通过刀柄将其夹持在主轴上,其轴线与主轴轴线重合,当具有导电性工件靠近寻边器钢球时,在钢球与工件接触的瞬间,由机床、工件、寻边器组成的电路接通,指示灯亮,从而确定工件基准的位置。具体对刀操作步骤与刀具试切对刀相似,与试切对刀方法相比具有以下特点:

图7-16 采用标准芯轴和块规来对刀

图7-17 寻边器结构示意图

1)主轴可以处于停止状态或者低速运转,相比试切法对刀,降低了操作的危险性。

2)当寻边器钢球快接近工件时,把进给速率调至μm级单位,用手轮慢慢调整坐标值,使寻边器从不导通到导通,再到不导通(相反方向移动,使寻边器离开工件),然后再导通,反复几次,可减少误差,其重复定位精度可控制在2μm以内。这种方法操作简便,对刀精度较高,降低了对操作者技能的要求。

3)寻边器对刀法不会伤害工件的表面,特别适合精加工对刀。另外,由于寻边器前面的钢球尺寸精度较高,一般在0.003mm,所以也用于零件尺寸的测量。

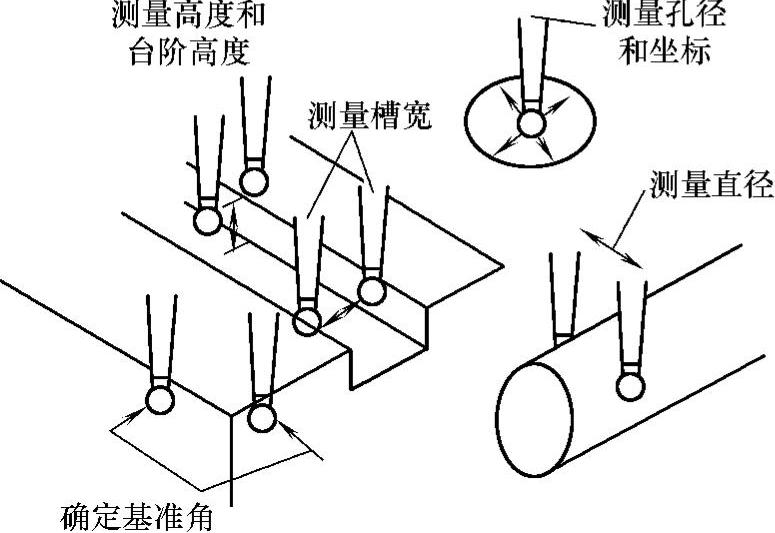

4)根据寻边器的原理可知,它不能用于不导电的工件对刀。寻边器除了分中外,还有很多作用,测量孔径、槽宽等,如图7-18所示。

注意:寻边器在使用时必须小心,让其钢球部位与工件接触,同时被加工工件必须具有良好的导电性,定位基准面有较好的表面粗糙度。

特点:操作简单,精度高,适合精加工使用。

3.采用分中棒对刀

分中棒是利用离心力的原理来工作的,可以用于确定工件坐标系及测量工件长度、孔径、槽宽等。它分为夹持端(静止端)和测定端,中间通过弹簧连接。如图7-19所示,使用时通过刀柄将分中棒夹持在机床主轴上,测定端处于下方。将主轴转速设定在400~600r/min的范围内,测定端保持偏心距0.5mm左右。将测定端与工件端面靠近且逐渐逼近工件端面,测定端由摆动逐步变为相对静止[图7-19b)、c)],此时采用微动进给,直到测定端重新产生偏心为止[图7-19d)],反复操作几次,定位精度可控制在3μm以内。当测定端相对静止(不产生摆动),换算测定端的直径,就能确定工件的位置。

图7-18 寻边器用途示意图

图7-19 分中棒对刀装置

具体对刀操作步骤与刀具试切对刀相似,但与之相比,使用分中棒时,不会损伤已加工工件表面,适合精加工对刀,同时不受材料的导电性限制,可以适合各种非金属材料。但是由于使用离心力原理,对刀时必须打开机床主轴,并且转速不宜过高,超过600r/min时,受分中棒自身结构影响误差较大。另外,由于对刀过程中的测定端的摆动是靠操作者目测来确定,相对来说对操作者有一定的经验要求。

特点:对使用者要求高,有经验者使用可达到较高精度,适合精加工使用。

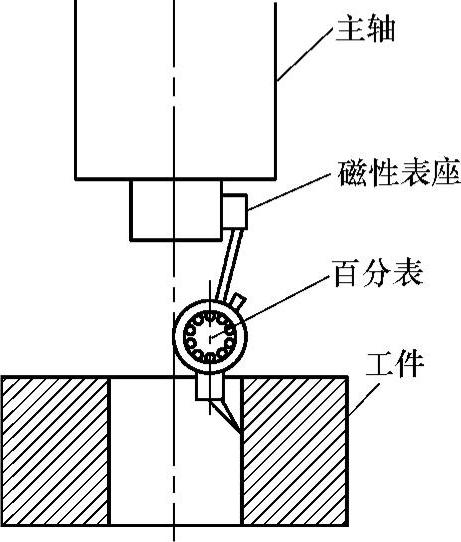

4.采用杠杆百分表(或千分表)对刀

上面介绍了对刀器对刀方法,一般也可用内外圆的对刀,但是从原理上都是求圆的弦中心,然后间接求解圆中心的办法,存在一定误差。同时对于直径较小的内孔,受寻边器钢球和分中棒测定端尺寸的限制,难于操作。对于精度要求较高的已加工圆柱内外表面,采用杠杆百分表(或千分表)来对刀是一种可行的方法。杠杆表的安装如图7-20所示,以内孔为例,其对刀操作步骤如下:

1)用磁性表座将杠杆百分表(或千分表)吸在机床主轴端面上,保证可随主轴旋转,表头置于工件上方,用手旋转主轴。

图7-20 采用杠杆百分表 (或千分表)对刀

2)手动操作机床工作台,观测旋转的表头,使其依X→Y→Z的顺序逐渐靠近孔壁(或圆柱面)。

3)在工件上表面(Z轴方向)1mm处,旋转主轴,目测并调整表头的旋转直径,使其大概比工件内孔直径大1mm左右。

4)手轻按表头(防止碰到上表面),移动Z轴,使表头轻压住被测表面。

5)通过手动脉冲发生器反复微调X、Y移动量,同时手动旋转主轴,使表头旋转一周时的指针跳动量控制在允许的对刀误差内(如0.02mm),此时可认为主轴的旋转中心与被测孔中心重合。

6)保持X、Y坐标不变,沿+Z方向离开工件。

7)记下此时机床坐标系中的X、Y坐标值,输入偏置值G54~G59中,建立工件坐标系。若用G92建立工件坐标系时,在MDI方式下直接运行G92X0Y0即可。

特点:对刀过程对操作者要求较高,但对刀精度较高,对被测孔的精度要求也较高,最好是经过铰或镗加工的孔,仅粗加工后的孔不宜采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。