在飞机或航天器的制作过程中,从设计阶段就开始全盘考虑减重和安全的目标,通过一次次的改进设计和模拟测试来达到目标。在工业制造领域,通常生产成本的80%是在设计阶段决定的,设计阶段是控制产品成本的重要环节。这条原理在航空航天领域同样适用,也更加重要。航空航天产品开发中的问题都应当尽量在设计环节发现并加以解决,这是实现成本控制和质量控制的最好方式。为此,可利用增材制造技术制作具有功能测试性能的模型和样件,并模拟出产品的最终形态(功能形态、曲面形态等),以验证产品结构是否合理,运动配合是否顺畅等,甚至可以制作1:1的模型,将其放进风洞,进行直观的空气动力检测。

在航空航天领域,SLA模型可直接用于风洞试验,进行可制造性、可装配性检验。航空航天零件往往是在有限空间内运行的复杂系统,在采用光固化成型技术以后,不但可以基于SLA原型进行装配干涉检查,还可以进行可制造性讨论评估,确定最佳的合理制造工艺。

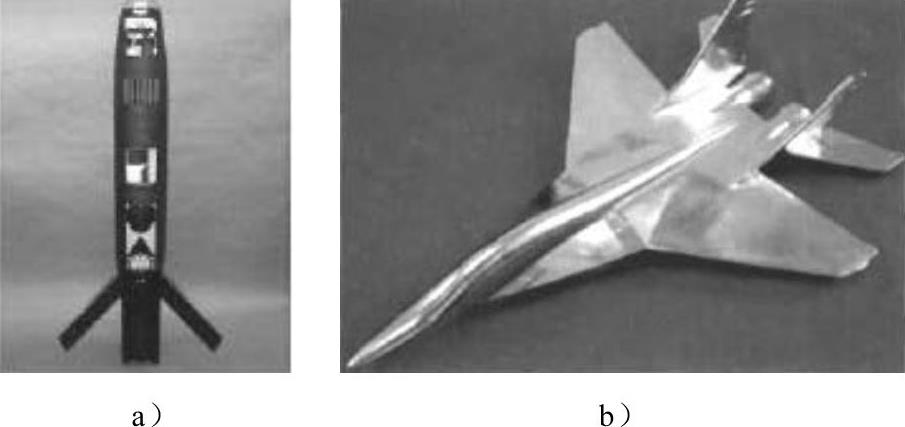

利用光固化成型技术可以制作出多种弹体外壳,装上传感器后便可直接进行风洞试验。通过这样的方法节省了制作复杂曲面模的成本和时间,从而可以更快地从多种设计方案中筛选出最优的整流方案,在整个开发过程中大大缩短了验证周期,降低了开发成本。此外,利用光固化成型技术制作的导弹全尺寸模型,在模型表面进行相应喷涂后,清晰地展示了导弹外观、结构和战斗原理,其展示和讲解效果远远超出了单纯的计算机图样模拟方式,可在未正式量产之前对其可制造性和可装配性进行检验,如图5-34a为SLA制作的导弹模型。

风洞试验是任何飞机研制必不可少的一个关键进程,以试验飞机各项气动外形性能和飞行性能等。低速风洞试验模型要求模型数据准确,具备一定的强度,传统的加工方式加工周期长、成本高,由于比较重,试验操作也不方便,而利用SLA方式制作的风洞试验模型可以克服以上缺点,具有很高的的经济效益。图5-34b为经过电化学沉积后的SLA飞行器风洞模型。

(https://www.xing528.com)

(https://www.xing528.com)

图5-34 SLA制作的用于风洞试验的飞行器模型

图5-35为利用增材制造技术按1:100的比例制作的C919缩比模型,主要用于多种机身涂装方案的效果快速评估。其制作过程为,首先将IGS格式的数据导入Magics软件进行缺陷数据的处理和修复,主要包括对法向方向定义相反的曲面、没有进行正常连接的曲面(曲面之间有交叉和缝隙)或在数据转换过程中出现轮廓缺失的曲面,进行统一修整,将修整好的数据按2mm的壁厚进行抽壳后加载到RS6000设备上进行原型加工,原型制成后按不同的涂装方案要求进行表面喷涂处理。相比传统的手工制模,利用SLA工艺进行涂装模型的制作有两个明显优势:速度快,效率高,数据处理时间约为1天,采用SLA技术制作缩比模型的时间约为13h,后处理时间为4天;与手工模型相比,SLA原型的精度高、数据还原性高,如翼身融合部、引擎部分、舵面线等细节。

图5-35 利用SLA技术制作的C919模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。