铸铁中的碳除极少量固溶于铁素体以外,大部分都以两种形式存在:一种是碳化物状态,如渗碳体(Fe3C)及合金铸铁中的其他碳化物;另一种是游离状态,即石墨(以C表示)。石墨是碳的一种结晶形态,碳的质量分数为100%。石墨的晶格类型为简单六方晶格,如图9.2所示,其基面中的原子结合力较强,而两基面之间的结合力较弱,故石墨的基面很容易滑动,其强度、硬度、塑性和韧性极低(石墨的抗拉强度Rm<19.6MPa,硬度为3HBW),常呈片状形态存在。

图9.2 石墨的晶体结构

1.铸铁的石墨化过程

铸铁组织中石墨的形成过程称为石墨化过程。铸铁的石墨化可以有两种方式:一种是石墨直接从液态合金或奥氏体中析出;另一种是渗碳体在一定条件下分解出石墨,即Fe3C→3Fe+C(石墨)。石墨化过程是一个原子扩散过程。根据铁碳合金双重相图,如图9.3所示,在极缓慢冷却条件下,铸铁的石墨化过程可分为两个阶段:第一阶段,包括从过共晶的铁液中直接析出的初生(一次)石墨、在共晶转变过程中形成的共晶石墨以及奥氏体冷却析出的二次石墨,这一阶段的石墨化温度较高,碳原子容易扩散,故容易进行得充分;第二阶段,包括共析转变过程中形成的共析石墨,这一阶段的石墨化温度较低,扩散困难,往往进行得不是很充分,当冷速稍大时其石墨化只能部分进行,如果冷速再大些,则第二阶段石墨化便完全不能进行。

图9.3 铁碳合金双重相图

如果第一阶段石墨化充分进行,则随着第二阶段石墨化进行程度的不同,可获得的铸铁组织也不同。如果第二阶段石墨化进行得充分,则铸铁的组织将由铁素体基体和石墨组成;如果第二阶段石墨化部分进行,则将形成以铁素体+珠光体为基体,其上分布着石墨的组织;如果第二阶段石墨化完全被抑制而不能进行,则其组织将由珠光体基体和石墨组成。显然,当冷速过快,两个阶段的石墨化均被抑制而不能进行时,则会得到白口铸铁。若第一阶段石墨部分进行,则可得到麻口铸铁。

2.影响铸铁石墨化的因素(https://www.xing528.com)

铸铁的组织取决于石墨化过程进行的程度,而影响铸铁石墨化的主要因素是铸铁的化学成分和冷却速度。

(1)化学成分

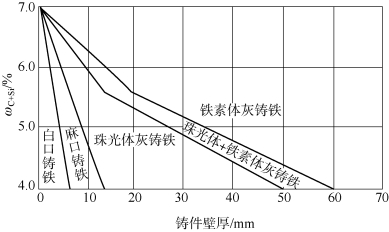

碳和硅对铸铁的石墨化起着决定性作用,是强烈促进石墨化的元素。铸铁的碳、硅含量越高则石墨化进行得越充分,因为碳含量越高越易形成石墨晶核,而硅有促进石墨成核的作用。实践证明,硅的质量分数每增加1%,共晶点碳的质量分数相应下降0.3%。为了综合考虑碳和硅对铸铁的影响,常将硅量折合成相当的碳量,并把实际的碳含量与折合成的碳量之和称为碳当量。例如,铸铁中实际碳的质量分数为3.2%,硅的质量分数为1.8%,则其碳当量CE=3.2%+(1/3)×1.8%=3.8%。图9.4综合表示了碳和硅的含量(铸铁成分)和铸件壁厚对铸铁组织的影响。在实际生产中,在铸件壁厚一定的情况下,常通过调配碳和硅的含量来得到预期的组织。

图9.4 铸铁成分和铸件壁厚对铸铁组织的影响

硫是强烈阻碍石墨化的元素,并降低铁水的流动性,使铸铁的铸造性能恶化,其含量应尽可能降低。锰也是阻碍石墨化的元素,但它和硫有很强的亲和力,在铸铁中能与硫形成MnS,减弱硫对石墨化的有害作用。

(2)冷却速度

冷却速度对铸铁石墨化的影响也很大。冷却速度受造型材料、铸造方法和铸件壁厚等因素的影响。金属型铸造使铸件冷却快,而砂型铸造使铸件冷却较慢。铸件厚壁处使铸铁冷却较慢,易得到灰铸铁组织;而薄壁处使铸件冷却较快,易出现白口铸铁组织。这表明在化学成分相同的情况下,铸铁结晶时的冷却速度对其石墨化影响很大,冷却温度越慢,越有利于石墨化的进行,易得到灰铸铁;冷却速度加快,不利于石墨化,甚至使石墨化来不及进行,易得到白口铸铁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。