GB/T 5371—2004《极限与配合 过盈配合的计算和选用》规定过盈配合可采用公式法计算,也可采用图算法计算。

8.6.1.1 公式法计算的方法和步骤

(1)计算的基本条件:GB/T 5371—2004规定的公式法计算,是以两个简单厚壁圆筒过盈联结为计算基准,且遵守如下规定:

1)两个简单厚壁圆筒的过盈联结计算只限于弹性范围内。弹性范围系指包容件和被包容件由于结合压力而产生的变形与应力呈线性关系,过盈联结件所产生的应力低于其材料的屈服极限σs或σ0.2。

2)过盈配合的包容件和被包容件的应力处于平面应力状态。由于过盈配合的厚壁圆筒两端不封闭,沿结合长度方向的轴向力非常小,可以视为轴向应力σz为零。设计时将三向应力状态变为二向应力状态进行计算。

3)包容件和被包容件材料的弹性模量为常数。联接件为金属材料时,由各向异性的晶体组成,因晶体微小且随机排列,可视金属材料为各向相同。通常情况下,相同材料的弹性模量取相同值。

4)包容件和被包容件在结合面的长度上,其结合压力为常数。结合件的长度相等时,其结合压力分布均匀。当结合件长度不相等时,则联接后端部的结合压力大于其它部位,此时端部应力集中的问题应予考虑。

5)过盈配合强度计算按第四强度理论,即变形能理论进行设计计算。塑性材料的强度理论有第四强度理论(变形能理论)和第三强度理论(最大剪切力理论)。按第三强度理论计算所得结果与试验结果相比偏于安全,差值最高可达15%;按第四强度理论计算的结果与试验结果比较相符。

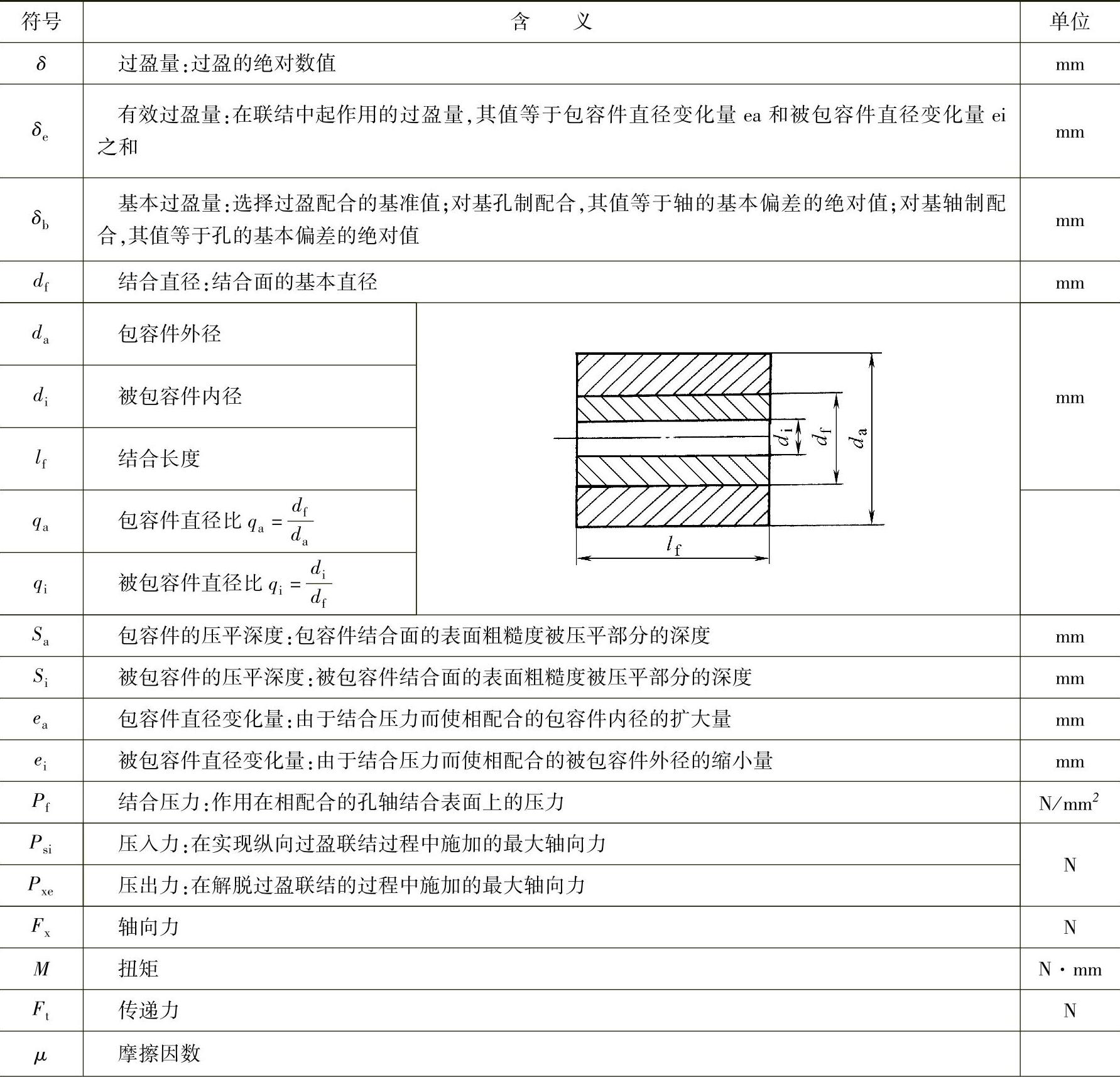

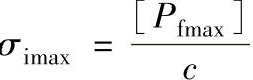

(2)计算的符号和含义:GB/T 5371—2004规定的过盈配合计算的主要符号及含义见表1-51。

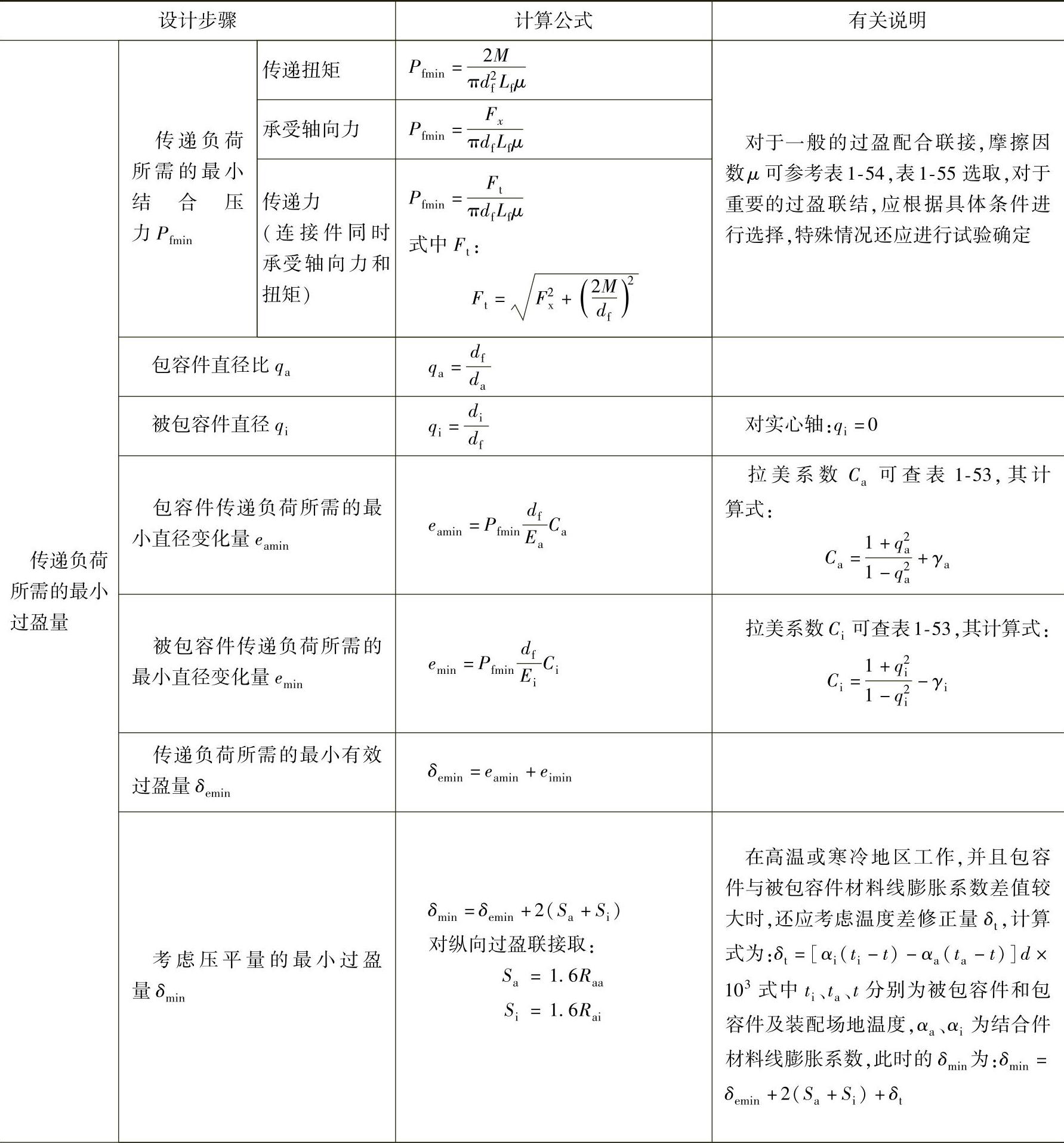

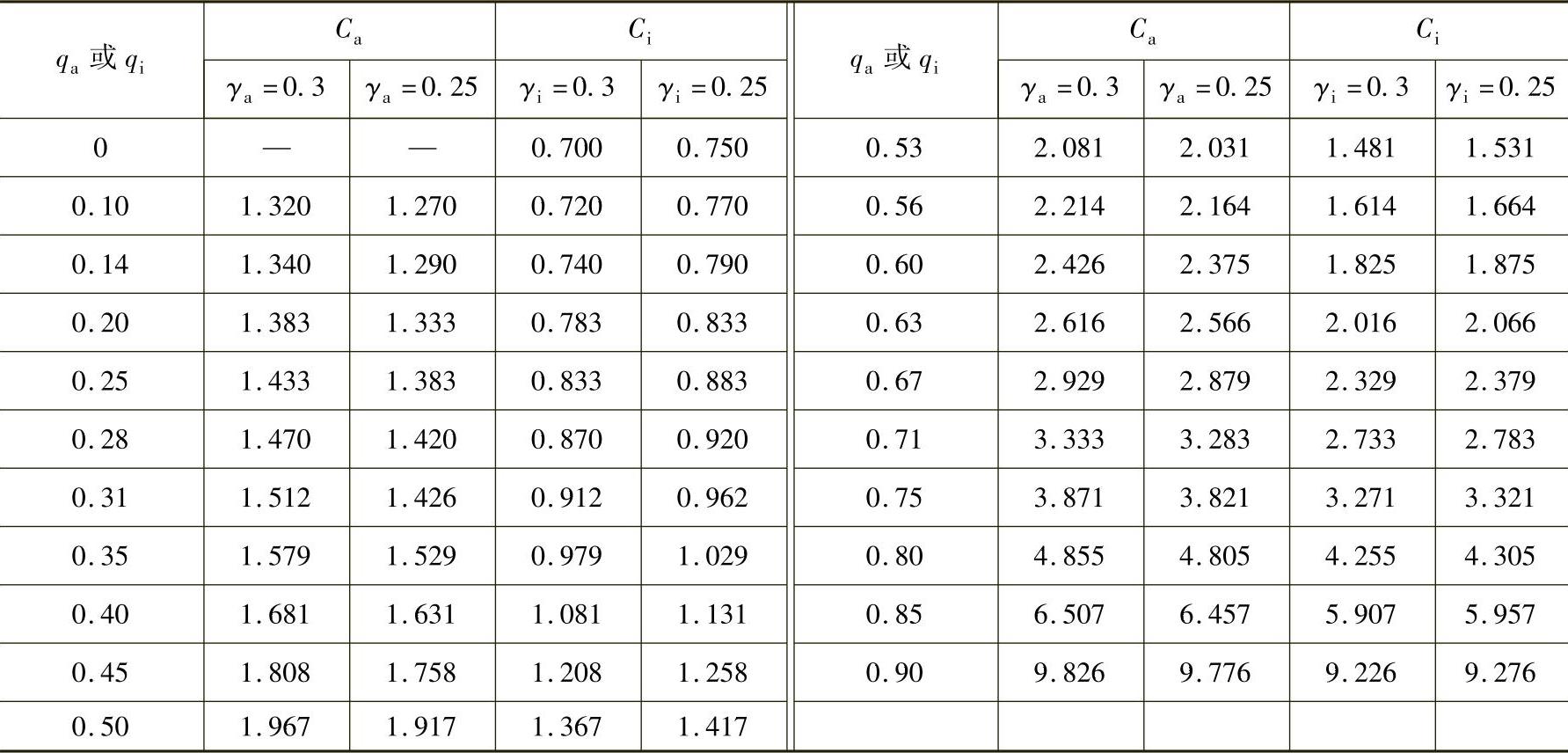

(3)设计步骤及计算公式:GB/T 5371—2004规定的过盈配合计算的步骤及计算公式和有关的说明见表1-52。

表1-51 过盈配合计算用主要符号及含义(摘自GB/T 5371—2004)

(续)

注:除另有说明外,表中符号再加下标“a”表示包容件;加下标“i”表示被包容件。

表1-52 过盈配合设计步骤及计算公式

(续)

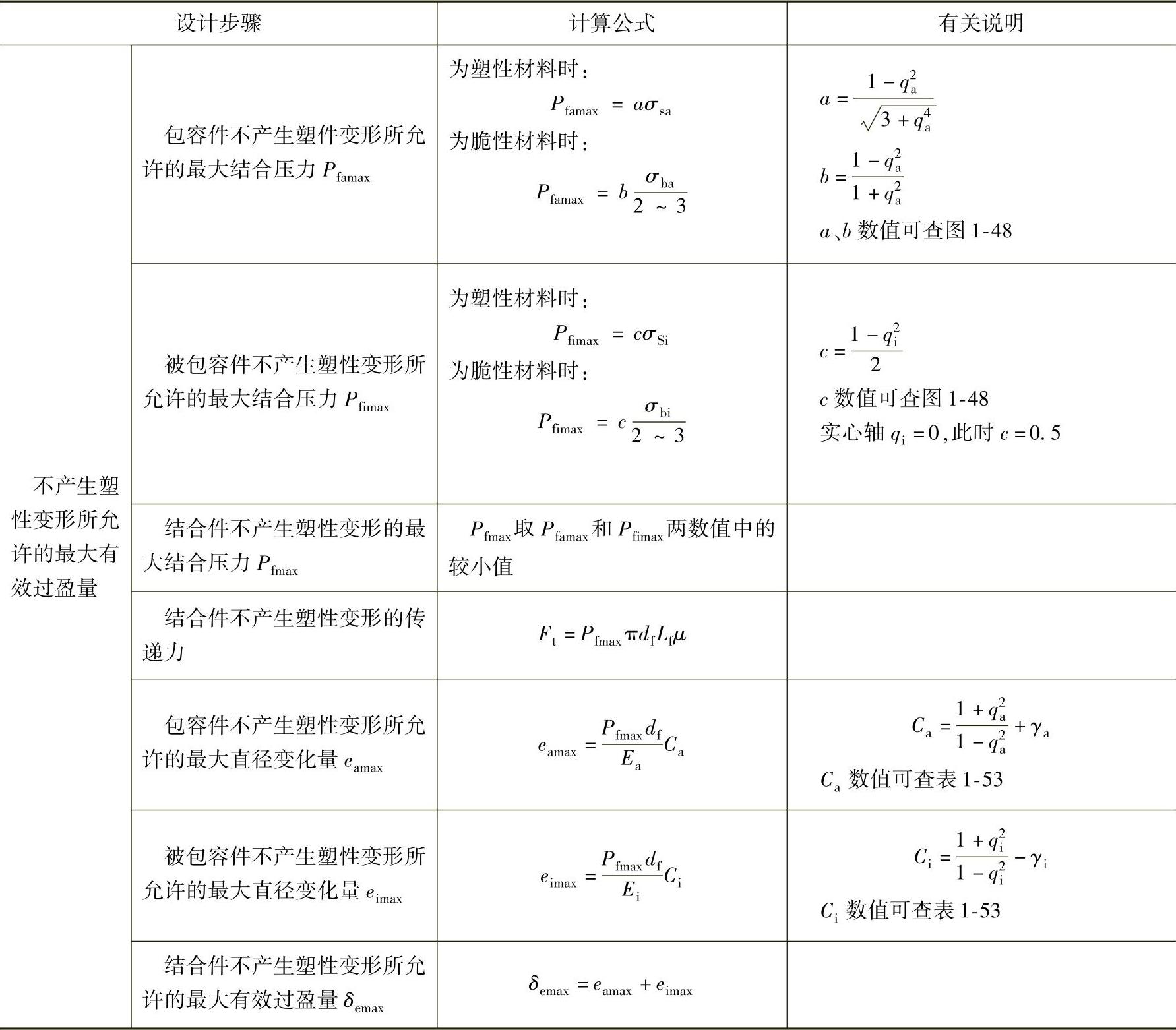

表1-53 系数Ca和Ci数值(摘自GB/T 5371—2004)

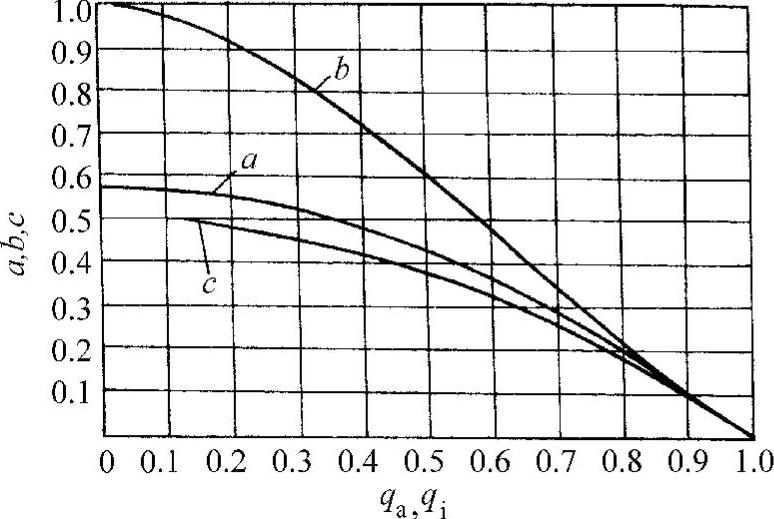

图1-48 系数a、b、c数值

(4)过盈配合的选择:过盈配合按表1-52计算的传递负荷所需的最小过盈量δmin以及不产生塑性变形所允许的最大有效过盈量δemax,按极限与配合GB/T 1800.1—2009、GB/T 1800.2—2009和GB/T 1801—2009的规定选择,选出的过盈配合,其规定的最大过盈量[δmax]和最小过盈量[δmin]应满足如下要求:

为保证过盈联接传递给定的负荷,应保证[δmin]>δmin:

为保证联接件不产生塑性变形,应保证[δmax]≤δemax。

用图表法选择过盈配合的具体步骤如下:

1)初选基本过盈量δb。δb应在最小过盈量δmin和最大有效过盈量δemax之间选择。一般情况(强度储备量无特殊要求时),δb可以取在允许过盈量变动范围的中值处,即可取δb=(δmin+δemax)/2;当要求有较多的联接强度储备时,应取为δemax>δb>(δmin+δemax)/2;当要求有较多的结合件材料强度储备时,则应取为δmin<δb<(δmin+δemax)/2。

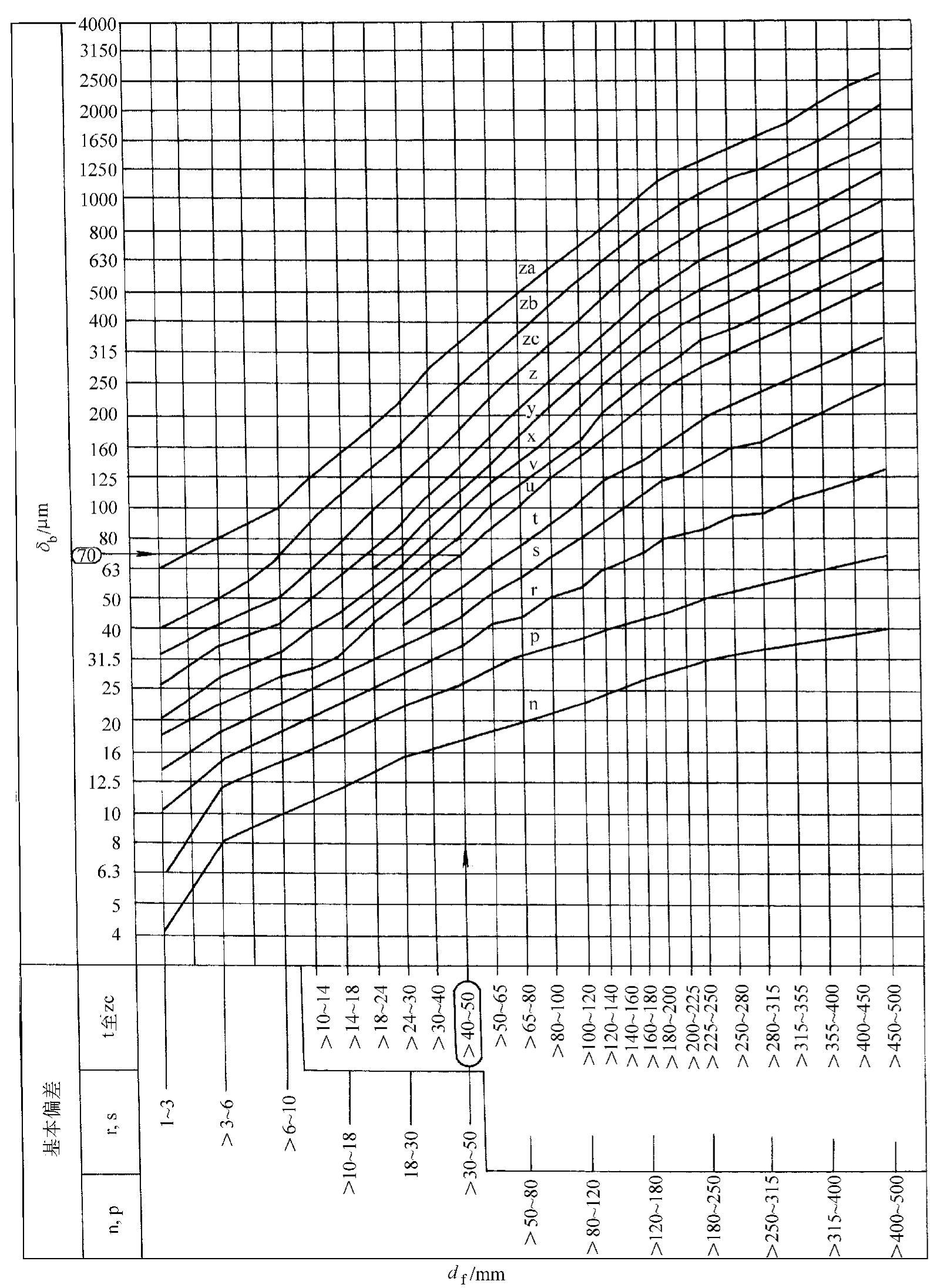

2)按初选的基本过盈量δb和结合直径df,从图1-49查出配合的基本偏差代号。结合直径df≤500mm基孔制配合,从图1-49中可查出相配合轴的基本偏差代号。当初选的基本过盈量δb值与结合直径df两条线的汇交点位于两个基本偏差代号之间时,其基本偏差代号的选择应根据强度储备要求来确定,当要求结合强度储备较多时,选用上位的基本偏差代号;当要求结合件材料强度储备较多时,选用下位的基本偏差代号。基本偏差代号选定之后,其δb的数值亦随之确定。

3)按基本偏差代号和δemax、δmin,按GB/T 1800和GB/T 1801的规定选用过盈配合。

配合公差Tf的值等于孔公差Th和轴公差Ts之和,即Tf=Th+Ts。配合公差Tf不能超出过盈量的允许变动范围,即

Tf<δemax-δmin或

δb+Ts<δemax,δb-Th>δmin

在配合公差Tf中,对于孔公差Th和轴Ts的分配应当符合工艺等价的原则。对于公称尺寸≤500mm,公差等级高于IT8的配合,推荐轴比孔高一个公差等级;对于公称尺寸≤500mm,公差等级低于IT8,以及公称尺寸大于500mm的各种公差等级的配合,推荐孔和轴采用同一公差等级。在生产实际中,考虑装配的可行性和保证配合的精度,过盈配合的公差等级一般不低于IT8。为了提高综合的经济效益,应当首先选用GB/T 1801—2009推荐的基孔制优先配合,其次选常用配合。如果还不能满足技术要求,也可采用一般公差带组成的基孔制配合或基轴制配合;任一孔轴公差带组成的非基准制配合,在特殊情况下才允许采用。

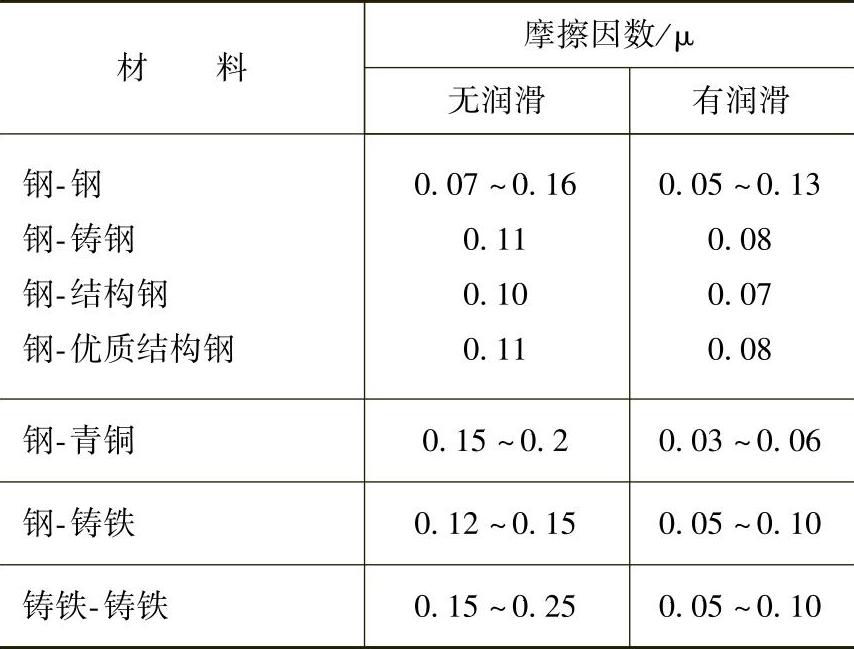

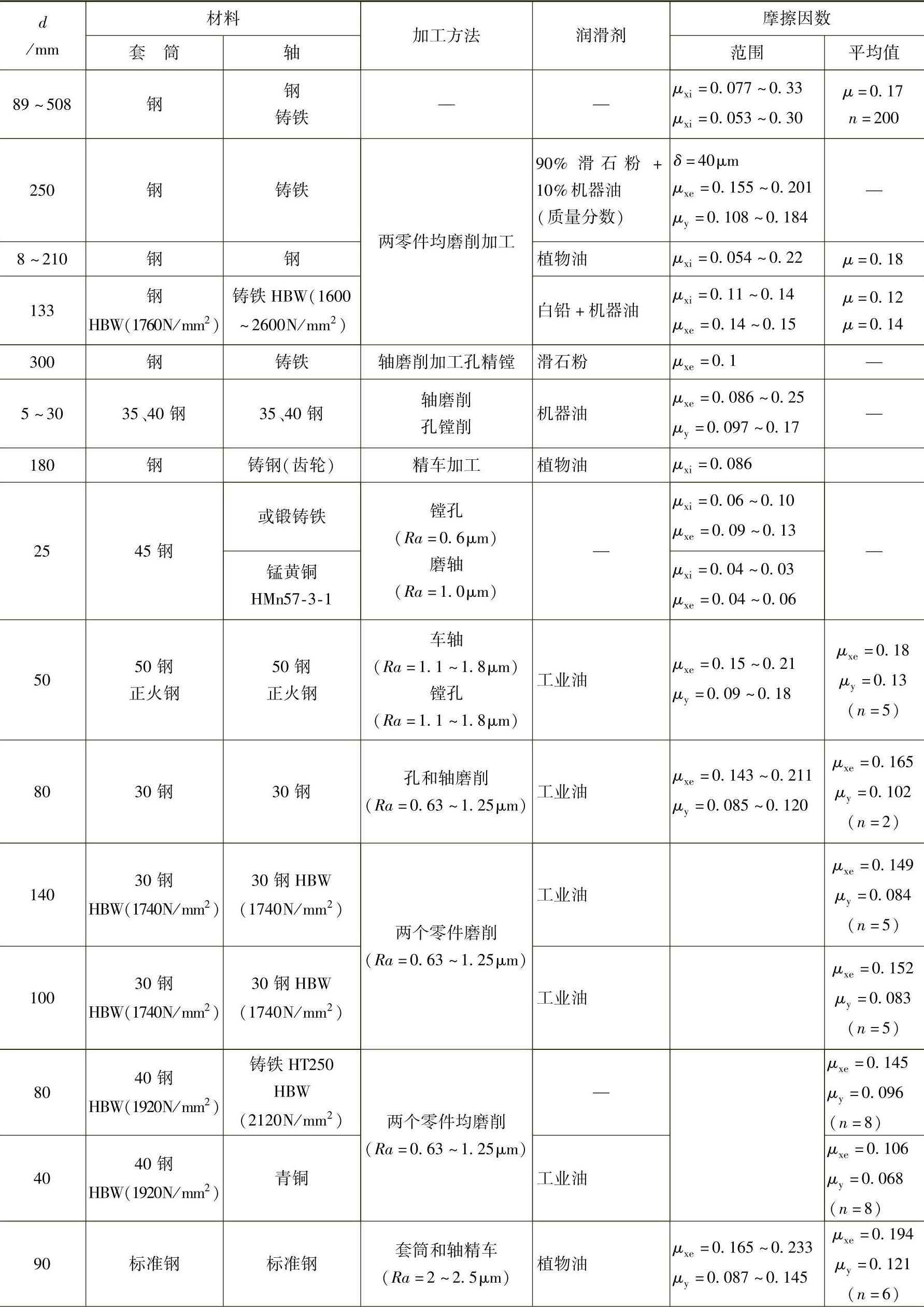

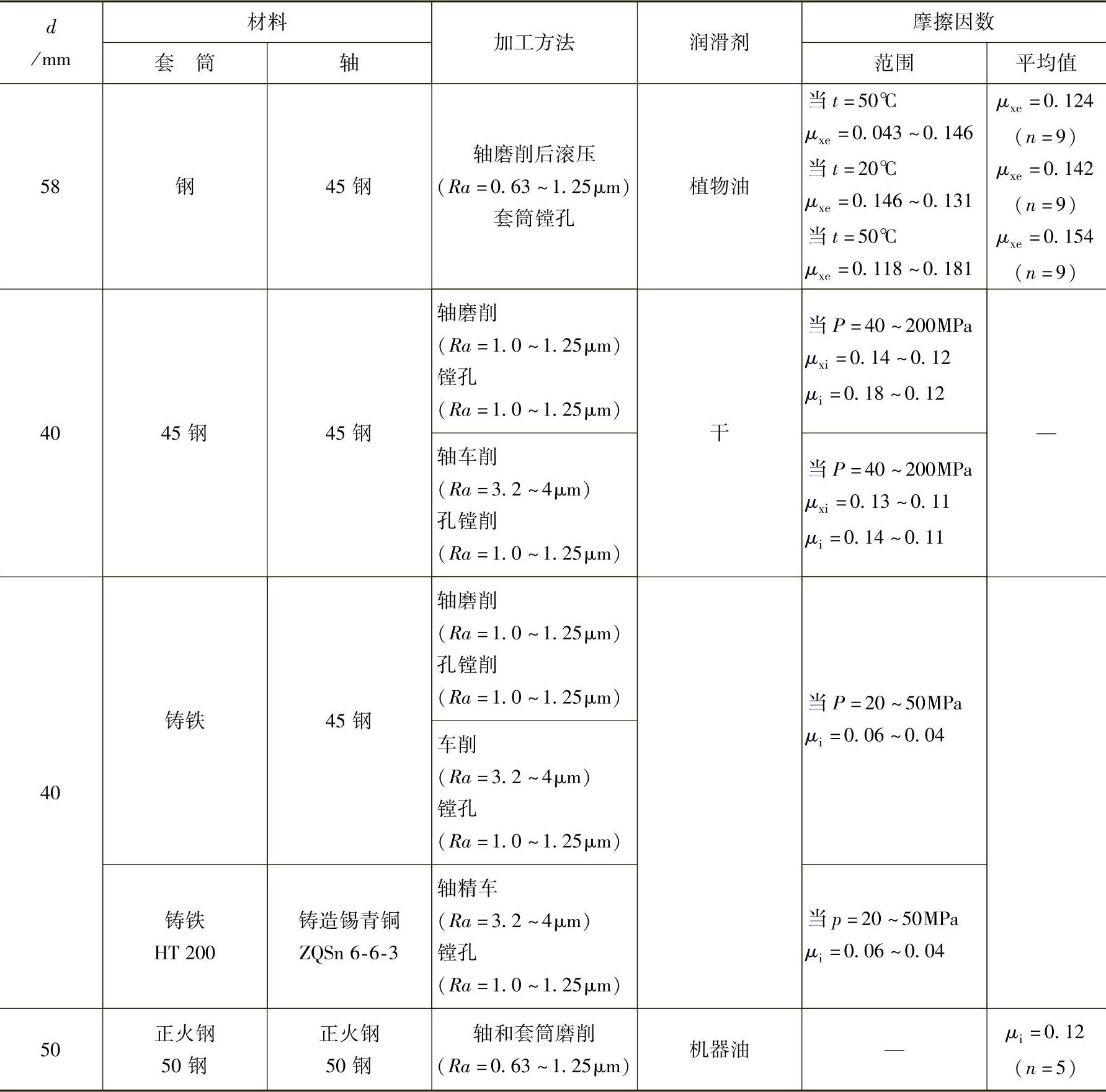

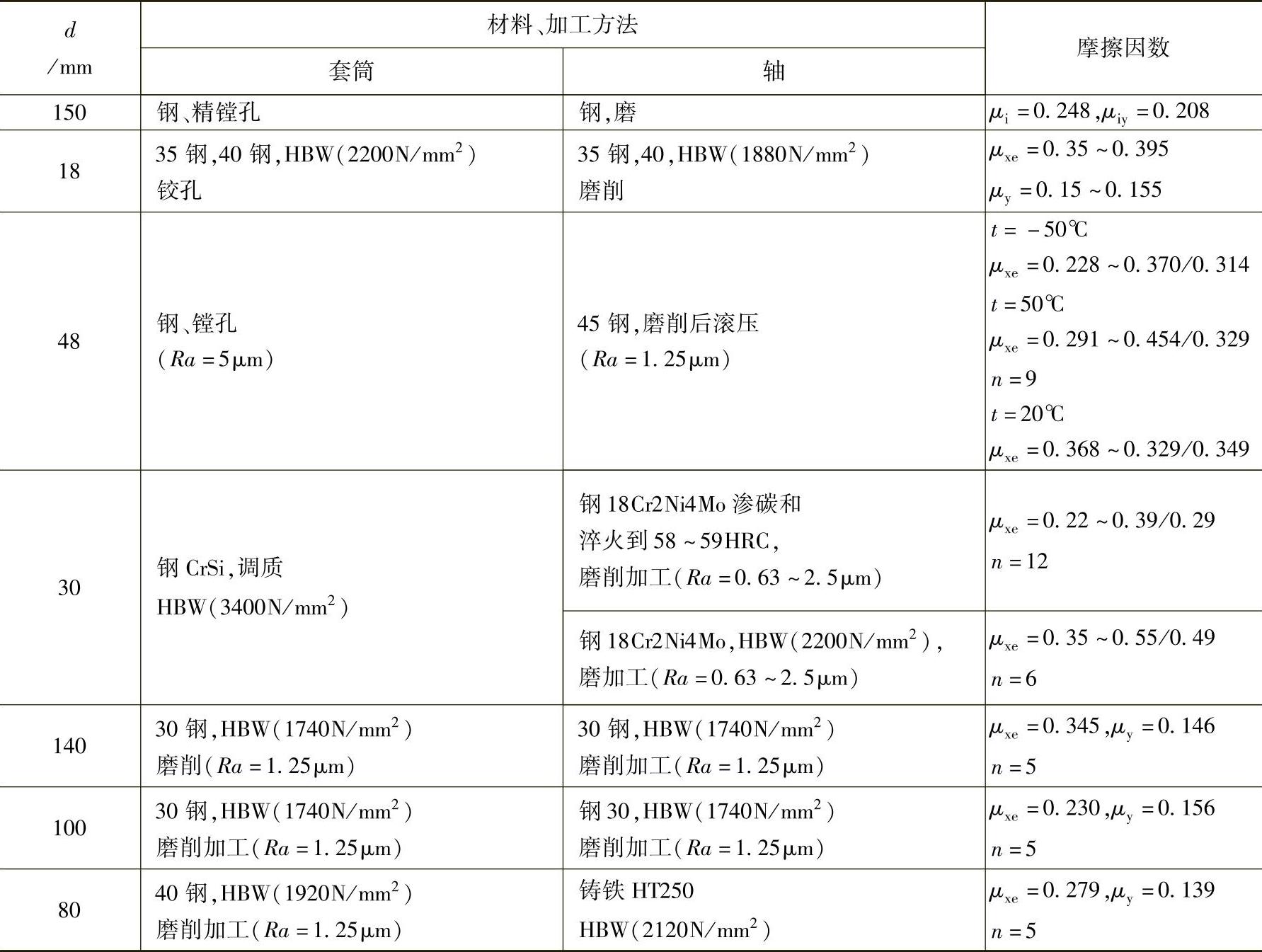

表1-54 常用材料纵向过盈联结的摩擦因数(摘自GB/T 5371—2004)

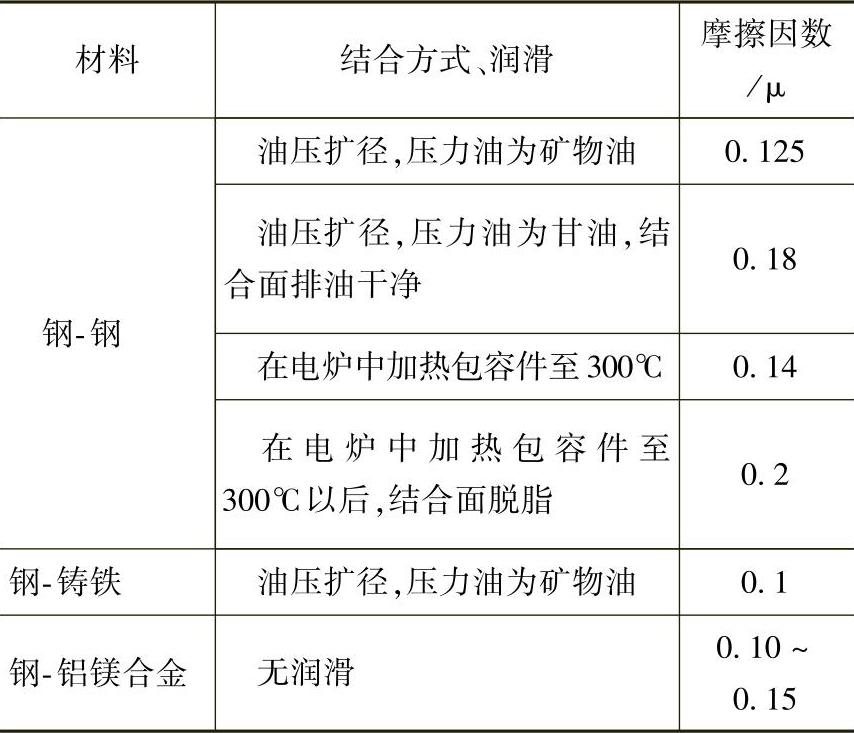

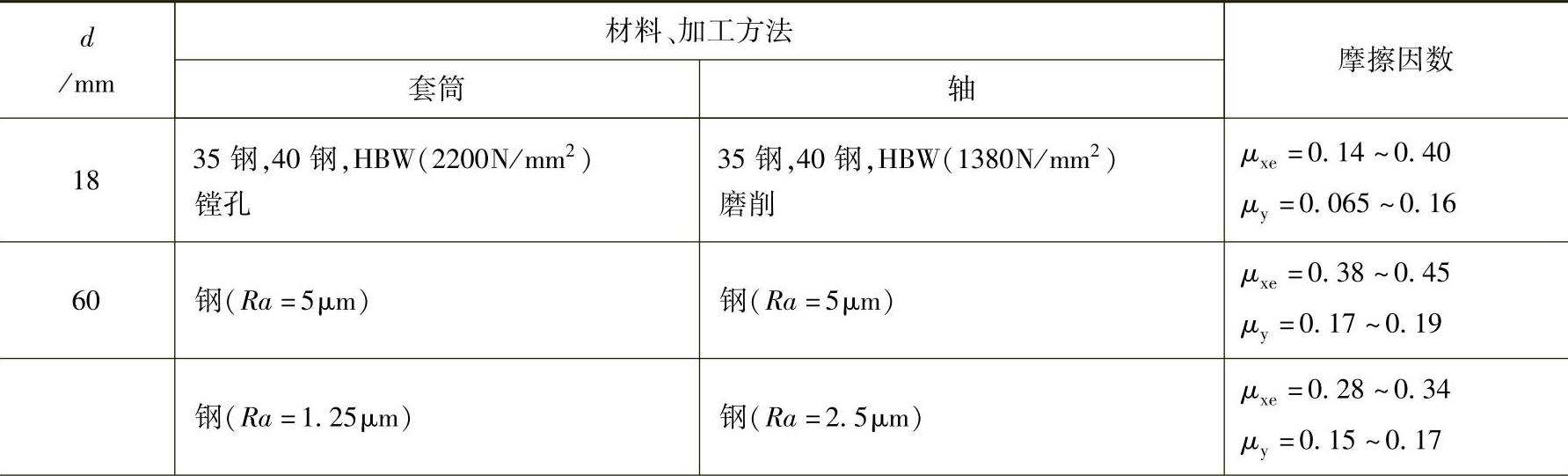

表1-55 常用材料横向过盈联结的摩擦因数(摘自GB/T 5371—2004)

图1-49 df≤500mm轴的基本偏差代号

由计算法确定过盈量之后,也可以采用类比法选择过盈配合,对于有类比条件的过盈联接,尤其是和生产实践验证运转良好的过盈联接类比,类比和综合选定的配合可能更满足实际生产的要求。在某些情况下,对于所设计的过盈联接的负荷大小、负荷性质、工况条件等进行详细地分析对比,在资料可靠的条件下,不进行过盈配合的设计计算,就可以采用类比法进行配合的选择。

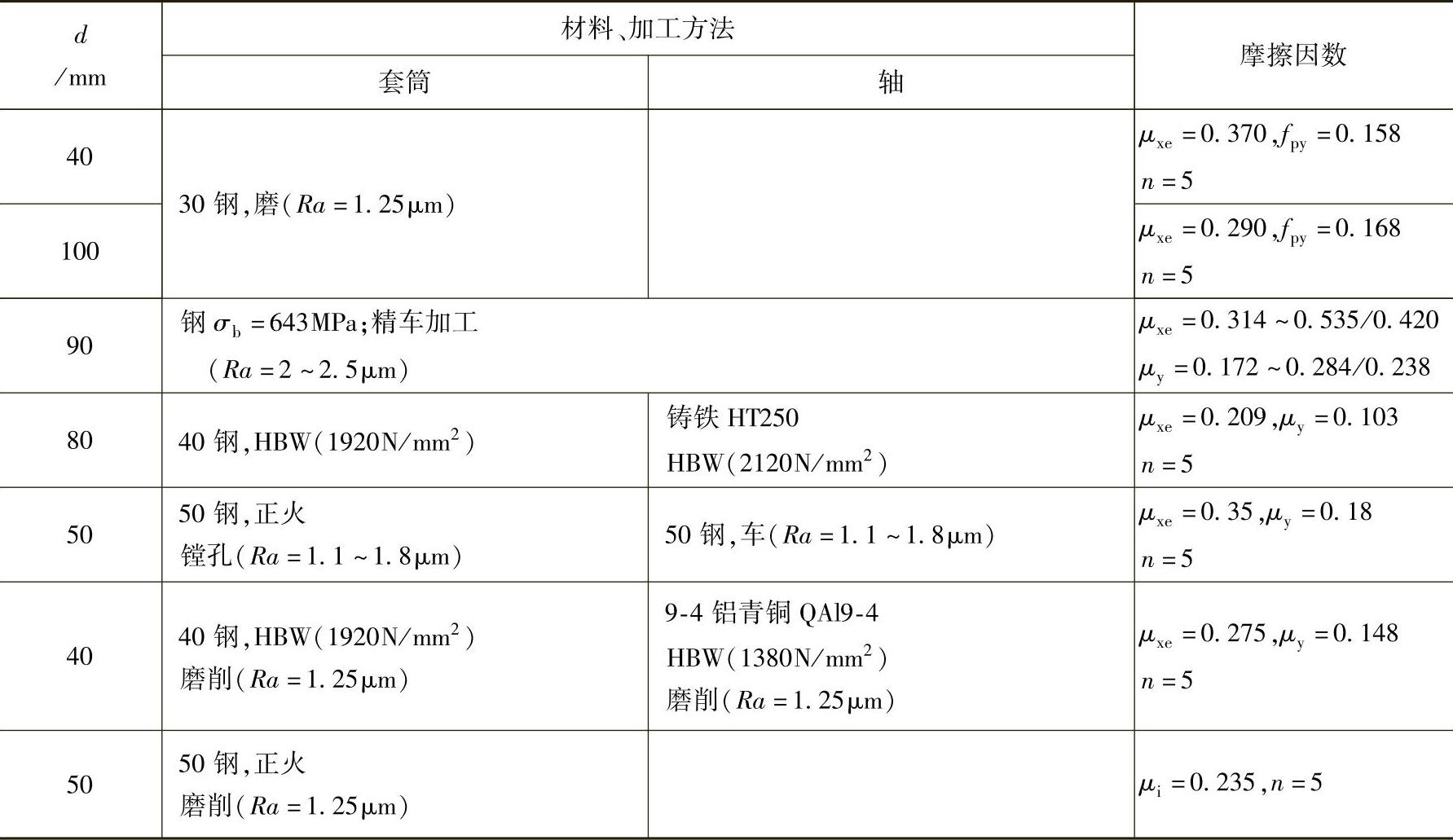

表1-56 摩擦因数的试验数值

(续)

注:μxi——压入摩擦因数;μxe——压出开始瞬时轴向位移摩擦因数;μi——圆周角位移的摩擦因数;μy——稳定压出时摩擦因数。表1-57、表1-58摩擦因数符号与此相同。

表1-57 胀紧配合(冷却轴)时的摩擦因数

(续)

表1-58 热压配合时的摩擦因数

注:t——试验时平均圆周温度;n——试验次数。

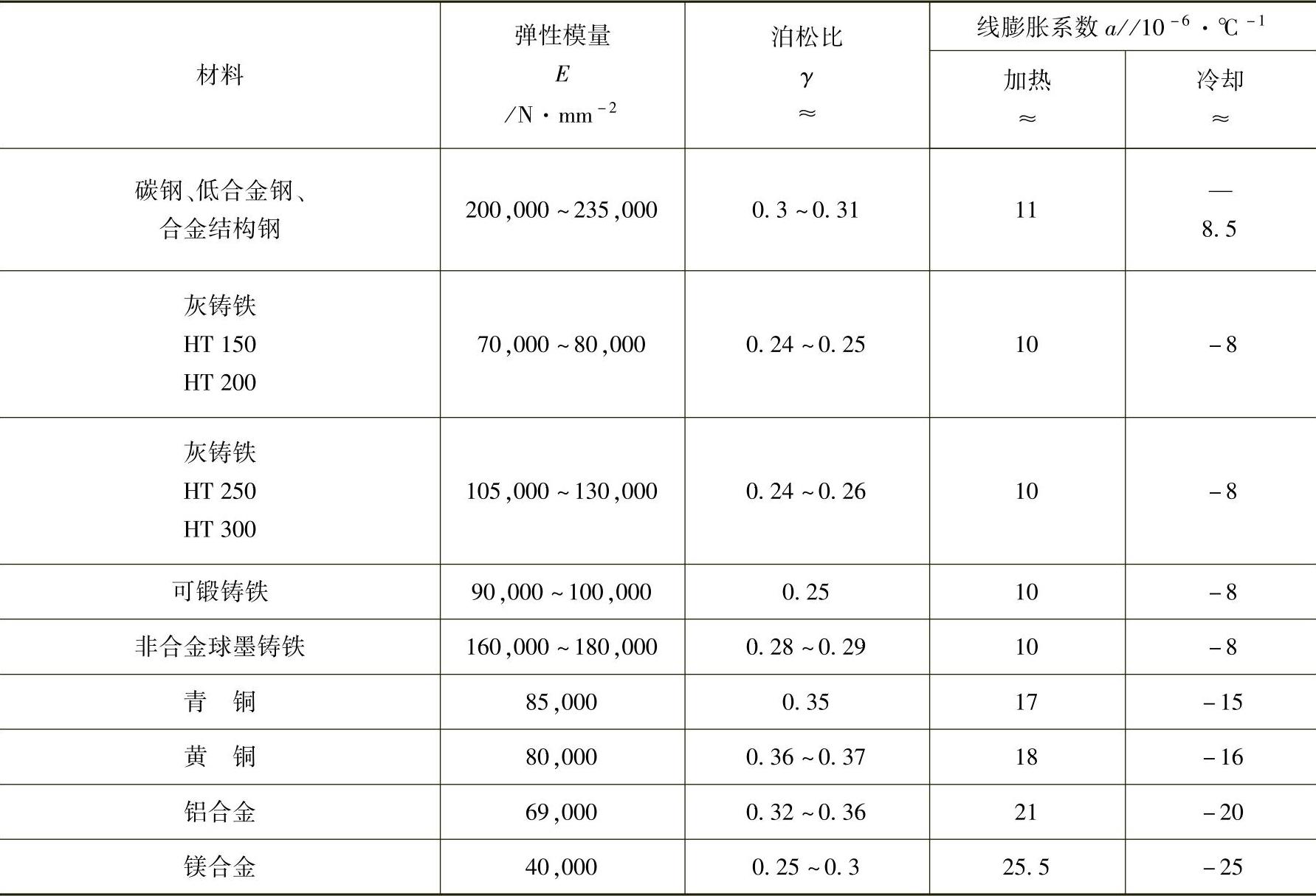

表1-59 常用材料弹性模量、泊松比和线膨胀系数(摘自GB/T 5371—2004)

(5)过盈配合的校核计算:根据负荷计算确定过盈量并按标准选定过盈配合后,必要时应按已选定的配合条件或过盈量来校核结合件的强度及负荷能力,即校核在实际选定的过盈配合的最小过盈量下,所能传递的最小传递力Ftmin;在最大过盈量下,联接件的最大应力σmax。

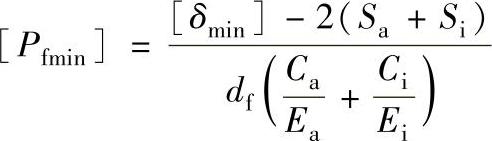

校核最小传递力Ftmin:

Ftmin=[Pfmin]πdfLfμ

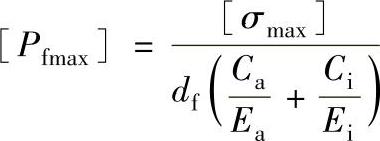

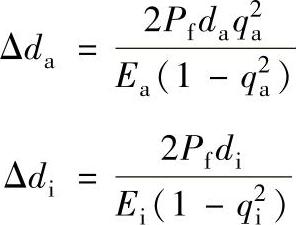

式中,[Pfmin]的计算式为:

式中,Ca、Ci的数值参见表1-53。

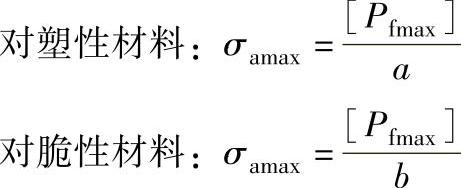

校核包容件最大应力σamax:(https://www.xing528.com)

式中,[Pfmax]的计算式为:

a、b的数值参见图1-48。

应满足σamax<σsa,σsa为包容件屈服点。校核被包容件的最大应力σimax:

式中,c的数值参见图1-48。

应满足σimax<σsi,σsi为被包容件屈服点。

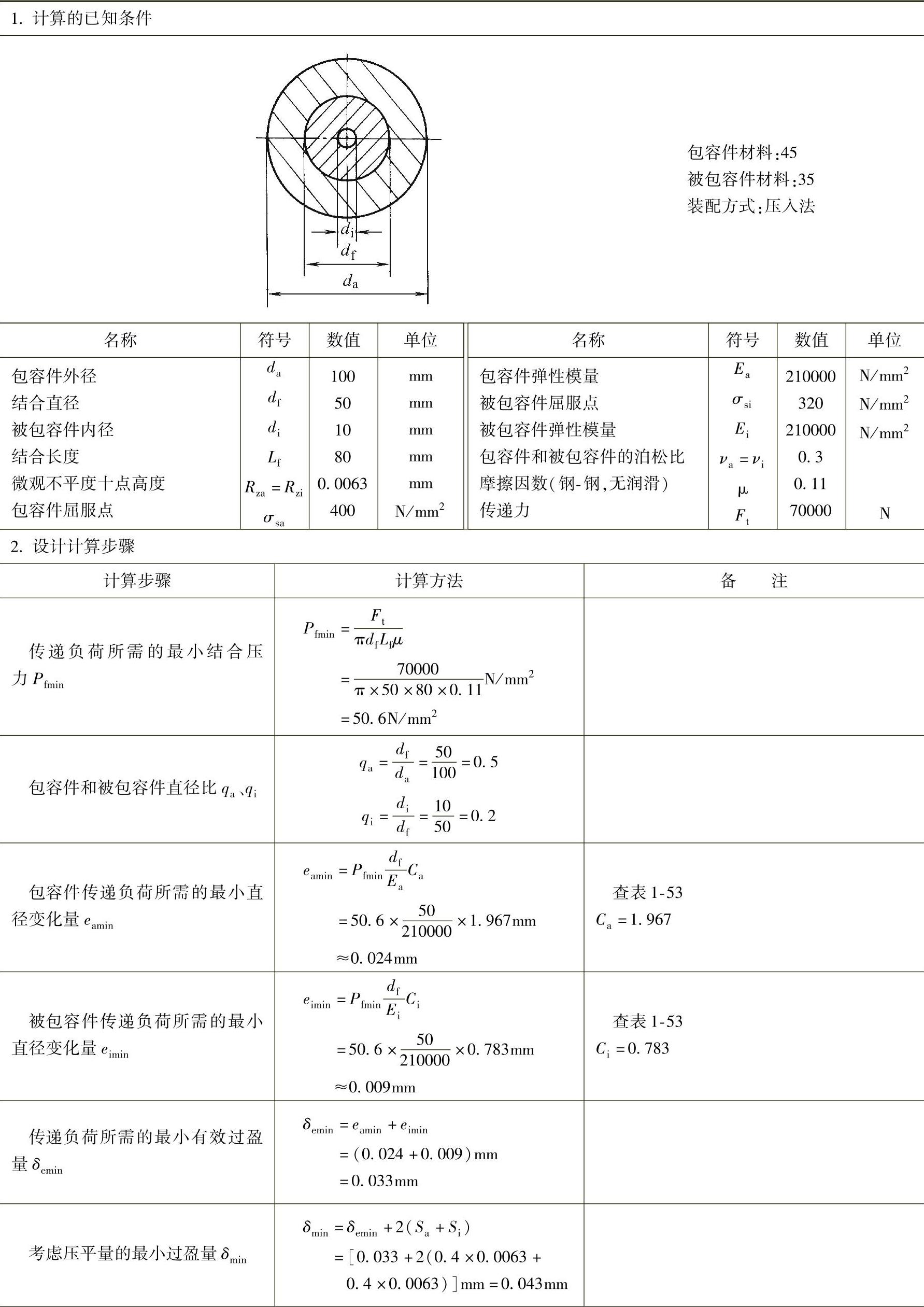

校核结合件装配后的尺寸变化量:

在某些情况下,如外径或内径为过盈配合,而内径或外径有精度要求的联结件,应当对过盈联结装配后包容件的外径扩大量Δda和被包容件的内径缩小量Δdi进行计算,其计算公式如下:

式中 Pf——结合压力。

当计算最大过盈量的尺寸变化量时Pf=[Pfmax],当计算最小过盈量的尺寸变化量时,Pf=[Pfmin]。

采用公式法进行过盈配合设计计算的有关参数见表1-53~表1-59和图1-48。

过盈配合公式法计算举例参见表1-60。

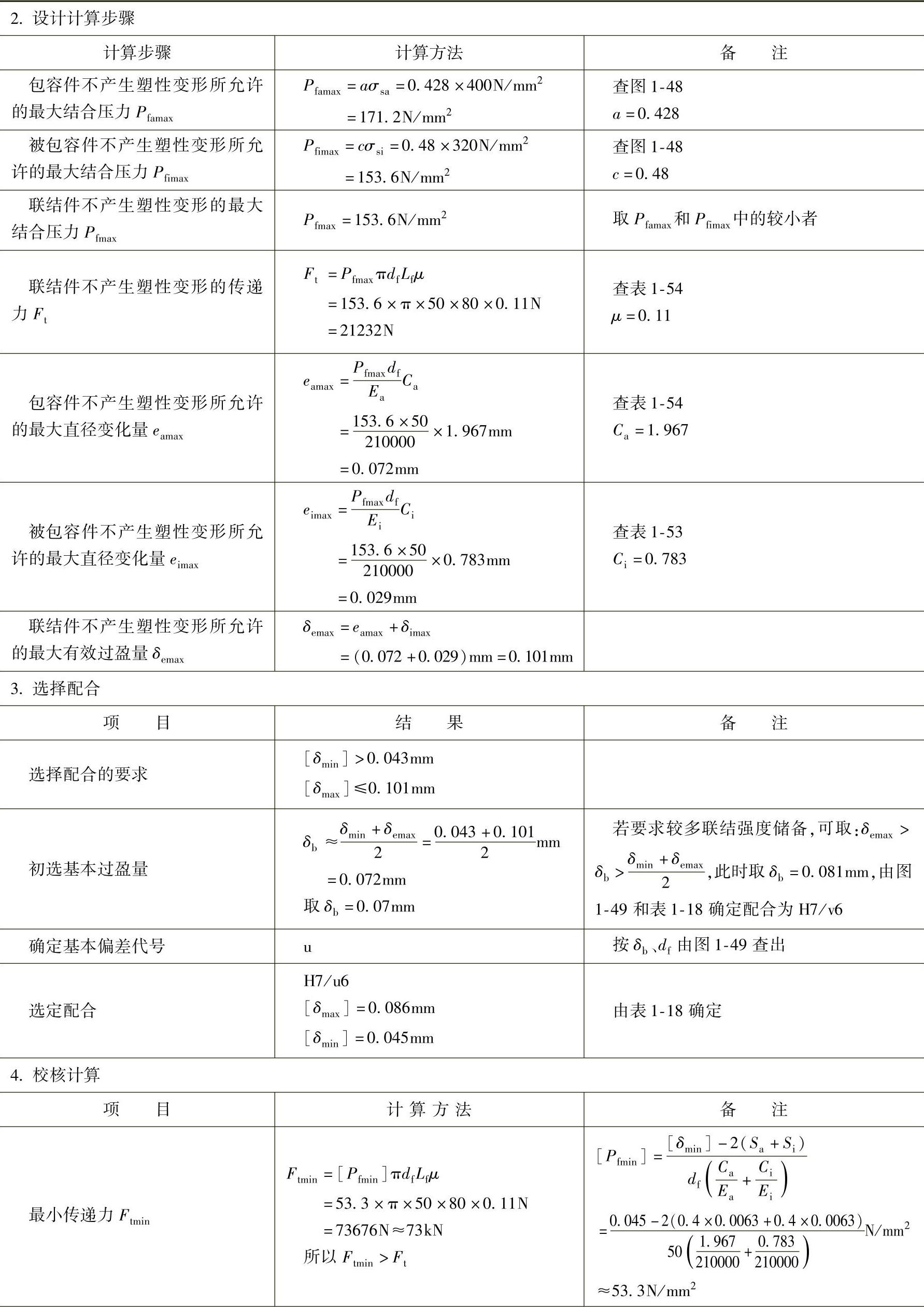

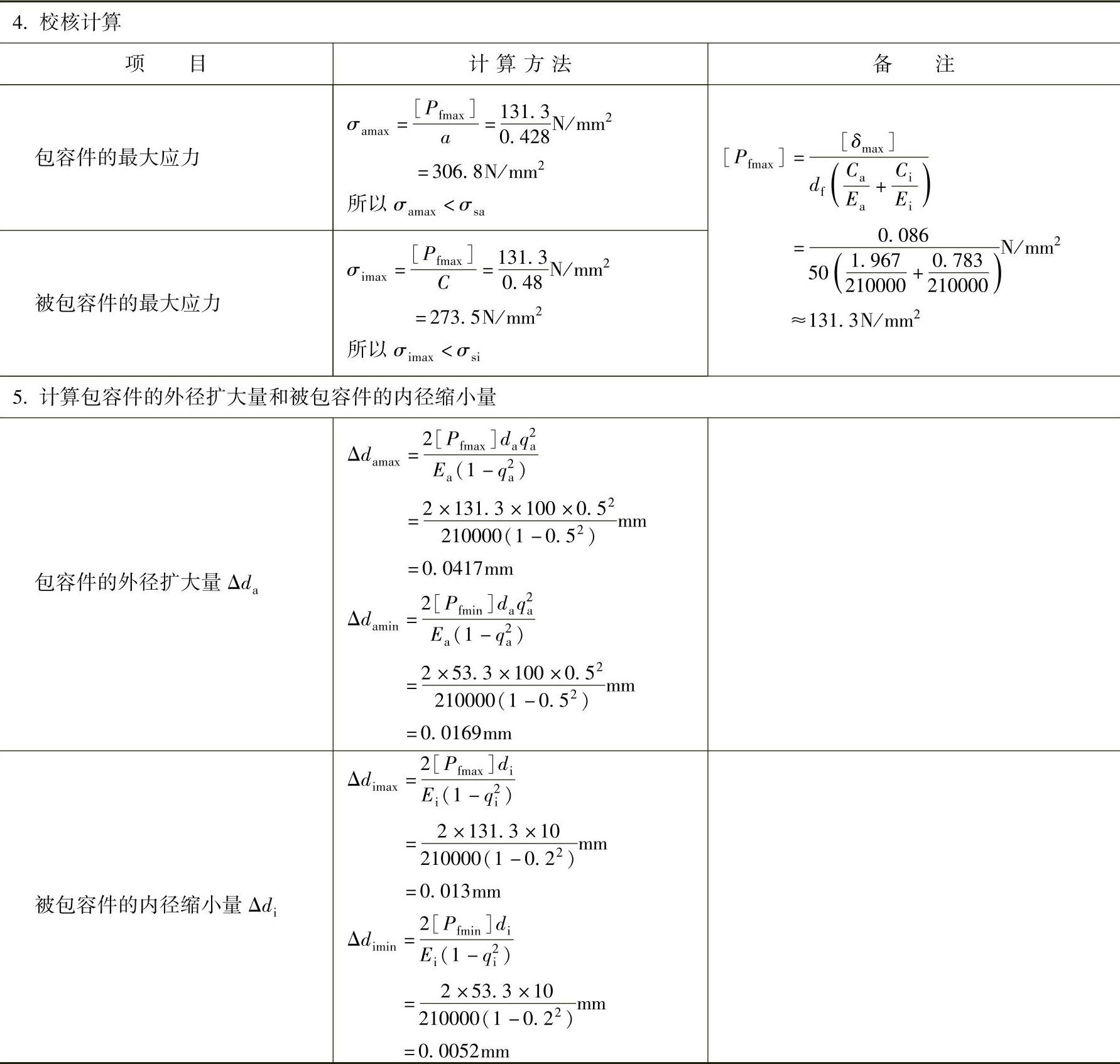

表1-60 过盈配合公式法计算举例

(续)

(续)

8.6.1.2 图算法计算的方法和步骤

GB/T 5371—2004规定过盈配合在弹性范围内的图算法,其弹性范围即指包容件和被包容件在结合压力作用下产生的变形与应力成线性关系,亦即联结件的应力低于其材料的屈服点。图算法的应用条件为:

1)包容件与被包容件采用相同材料或γa/Ea=γi/Ei,结合件是光滑圆柱面承受正常负荷和正常应力状态;γa/Ea≠γi/Ei时,图算法的计算误差不大于10%。

2)对于屈服点不明显的硬金属,以σ0.2代替σs;对于脆性材料,则以σb/(2~3)代替σs。

图算法设计绘制的计算图表,未考虑变负荷、冲击负荷、工作温度、形状误差和振动条件等因素对过盈联结的影响。因此,必要时应根据有关因素的影响对图算法的计算结果进行适当修正。

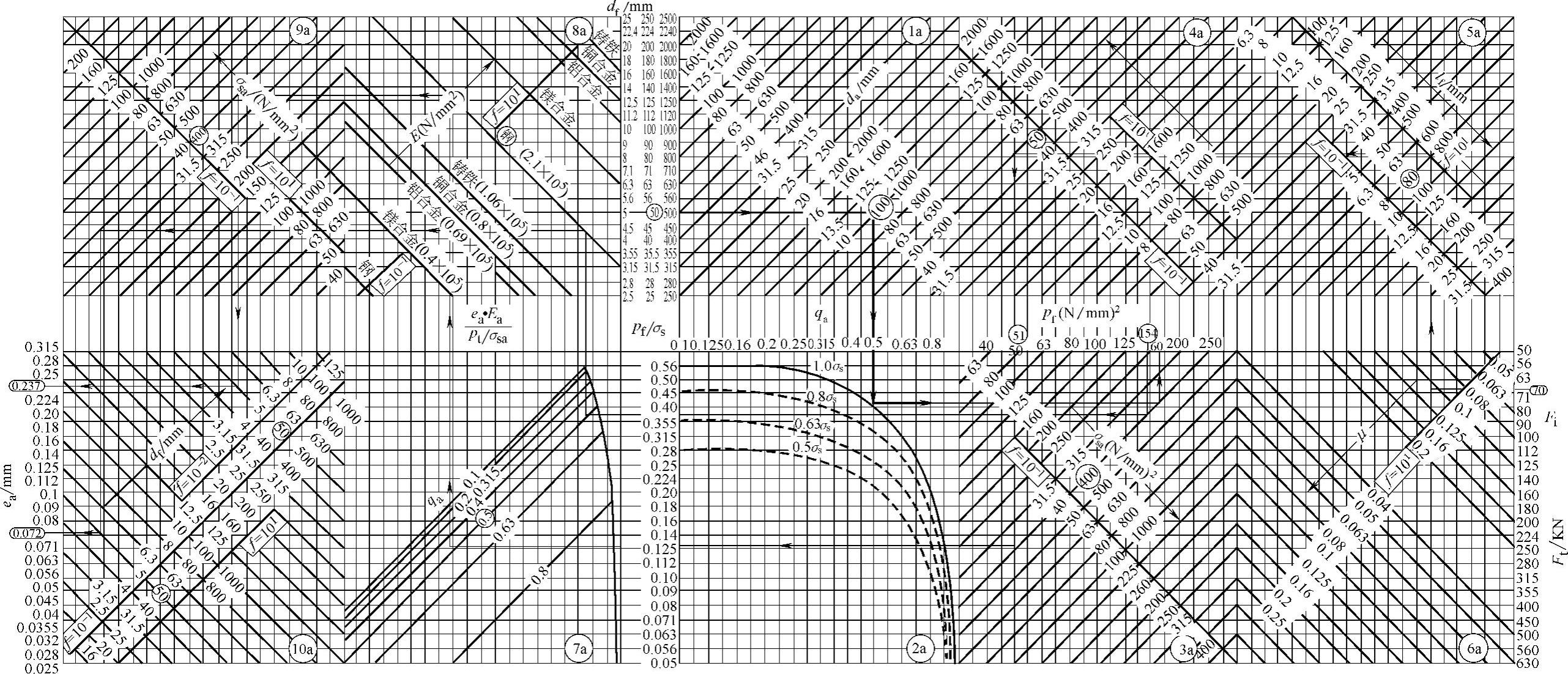

采用图算法计算时,包容件直径变化量ea按图1-50包容件计算图表进行计算:

1a区——以df除以da,在1a区求得qa;

2a区——以1a区求得的qa和包容件允许的弹性变形条件(1.0σSa线为不产生塑性变形的极限条件的负荷曲线),在2a区求得Pf/σSa;

3a区——以2a区求得的Pf/σSa乘以σSa,在3a区求得Pfa;

4a区——在4a区求得Pf和df的乘积Pf·df;

5a区——在5a区求得Pf·df与Lf的乘积Pf·df·Lf;

6a区——以5a区求得的Pf·df·Lf(π)乘以摩擦系数μ,在6a区求得Ft;

7a区——以2a区求得的Pf/σSa和qa,在7a区求得ea·Ea/(df·σSa)(中间结果,未给出数值);

8a区——以7a区求得的ea·Ea/(df·σSa)除以Es,在8a区求得ea/(df·σSa);

9a区——以8a区求得的ea/(df·σSa)乘以σSa,在9a区求得ea/df;

10a区——以9a区求得的ea/df乘以df,在10a区求得ea。

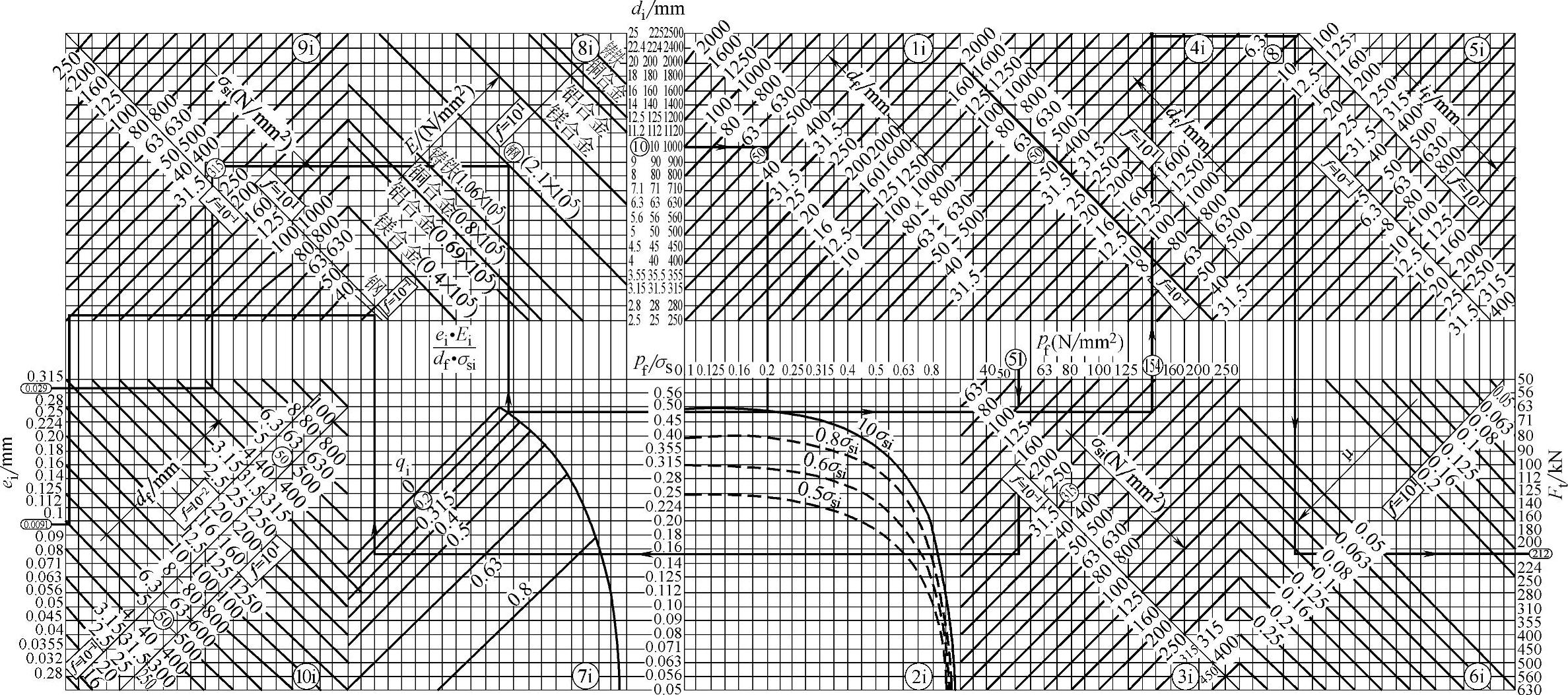

被包容件直径变化量ei,按图1-51被包容件计算图表进行计算:

1i区——以di除以df,在1i区求得qi;

2i区——以1i区求得的qi和被包容件允许的弹性变形条件(1.0σSi线为不产生塑性变形的极限条件的负荷曲线),在2i区求得Pf/σSi;

3i区——以2i区求得的Pf/σSi乘以σSi,在3i区求得Pfi;此处求得的Pfi应与前述在3a区求得的Pfa进行比较,以Pfi和Pfa两者中较小者作为联结件的结合压力Pf;

4i区——在4i区中求得Pf和df乘积Pf·df;

5i区——在5i区中求得Lf和Pf·df的乘积Lf·Pf·df;

6i区——以5i区求得的Pf·df·Lf·(π)乘以μ,在6i区中求得Ft;

7i区——以2i区求得的Pf/σSi和qi在7i区求得ei·Ei/df·σSi(中间结果,未给出数值);

8i区——以7i区求得的ei·Ei/(df·σSi)除以Ei,在8i区中求得ei/df·σSi;

9i区——以8i区求得的ei/(df·σSi)乘以σSi,在9i区中求得ei/df;

10i区——以9i区求得的ei/df乘以df,在10i区中限可求得ei。

利用图算法得到的计算结果,应乘以图表中与所用各参数数列相对应的以10为底的幂(f=10′,f=10-1,f=10-2)。2a区和2i区负荷曲线的选择,应根据连接的特性和负荷等因素决定。当过盈配合不希望产生塑性变形时,选取的曲线极限即为1.0σSa、1.0σSi;若负荷较低或要求有较多的连接强度储备时,则可选取系数小于1的曲线,即2a区的虚线(0.8σSa、0.63σSa、0.5σSa)和2i区的虚线(0.8σSi、0.63σSi、0.5σSi)。

根据图中得出的ea和ei值,即可计算出有效过盈δe=ea+ei。求得δe后,δemin应考虑压平量的影响。按求得的连接件不产生塑性变形所容许的最大有效过盈量δemax和考虑压平量的最小过盈量δmin,可参照前节的方法选择配合。这里仍以表1-60的已知条件为例,进行过盈连接图算法的计算与配合选择。

计算最大有效过盈量δemax:根据图1-50,在1a区以df=50mm、da=100mm求得qa=0.5;在2a区以qa=0.5与1.0σSa线相交求得Pf/σSa=0.43;在3a区以Pf/σSa=0.43、σSa=400N/mm2求得Pfa=170N/mm2。再根据图1-51,在1i区以di=10mm,df=50mm,求得qi=0.2;在2i区以qi=0.2与1.0σSi线相交求得Pf/σSi=0.48;在3i区以Pf/σSi=0.48、σSi=320N/mm2求得Pfi=154N/mm2。连接件不产生塑性变形的最大结合压力,应取Pfa和Pfi的较小者,即取Pfmax=Pfi=154N/mm2。因此,以Pfmax=154N/mm2通过4i区df=50mm、5i区Lf=80mm、6i区μ=0.11求得连接件不产生塑性变形的Ft=215×10-1×101=215kN;以2i区求得的Pf/σSi=0.48,通过7i区qi=0.2求得ei·Ei/df·σSi(中间结果未给出数值);以ei·Ei/df·σSi通过8i区“钢”线,9i区σSi=320N/mm2、10i区df=50mm求得eimax=0.29×10-1=0.029mm。然后,根据图1-50,以Pfmax=154N/mm2通过3a区σSa=400N/mm2,在2a区求得Pf/σSa=0.385;以Pf/σSa=0.385通过7a区qa=0.5求得ea·Ea/df·σSa;以ea·Ea/df·σSa通过8a区“钢”线,9a区σSa=400N/mm2、10a区df=500mm求得eamax=0.072mm。于是,连接件不产生塑性变形的最大有效过盈量为:

δemax=eamax+eimax=0.072+0.029=0.101mm

计算最小过盈量δmin:根据图1-50,以Ft=70kN通过6a区μ=0.11、5a区Lf=80mm、4a区df=50mm求得Pfmin=51×101×10-1=51N/mm2;以Pfmin=51N/mm2通过3a区σSa=400N/mm2,在2a区求得Pf/σSa=0.128;以Pf/σSa=0.128通过7a区qa=0.5求得ea·Ea/(df·σSa);以ea·Ea/df·σSa通过8a区“钢”线、9a区σSa=400N/mm2、10a区df=50mm求得eamin=0.237×10-1=0.0237mm。再根据图1-51,以Pfmin=51N/mm2通过3i区σSi=320N/mm2,在2i区求得Pf/σSi=0.16;以Pf/σSi=0.16通过7i区qi=0.2求得ei·Ei/df·σSi;以ei·Ei/(df·σSi)通过8i区“钢”线、9i区σSi=320N/mm2、10i区df=50mm求得eimin=0.096×10-1=0.0096mm。于是,传递负荷所需的最小有效过盈量为:

δemin=eamin+eimin=0.0237+0.0096≈0.033mm

考虑压平量的最小过盈量为:

δmin=δemin+2(Sa+Si)=δemin+2(0.4Rza+0.4Rzi)=0.033+2(0.4×0.0063+0.4×0.0063)=0.043mm

根据求得的δemax=0.101mm和δmin=0.043mm,可参照前节的方法选择配合。

图1-50 包容件计算图表

图1-51 被包容件计算图表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。